Содержание

Корпус двигателя

Корпус двигателя

В зависимости от принятой компоновочной схемы, типа и назначения двигателя корпус может состоять из следующих соединенных между собой деталей: отдельных или объединенных в блок цилиндров с вставными втулками (гильзами) или без них, картера (блок-картера), фундаментной рамы или подвесных опор коленчатого вала, поддона, деталей крепления и уплотнения. Часто блок цилиндров и картер выполняют в виде одной детали — блок-картера. К корпусным деталям двигателя относят также головку (крышку) цилиндров.

Картер вместе с цилиндрами, головкой (крышкой), поддоном или фундаментной рамой (при наличии последней), прокладками, сальниками образует закрытую, непроницаемую для газов, смазочного материала и охлаждающей жидкости (в случае двигателя жидкостного охлаждения) полость, где расположен кривошипно-шатунный механизм. На корпусных деталях обычно крепят различные элементы механизма газораспределения, передач, а также различные агрегаты двигателя. Корпусные детали определяют внешний вид двигателя. В современных форсированных двигателях на корпусные детали действуют высокие нагрузки от сил инерции и давления газов в цилиндрах. Кроме того, ряд деталей работает в условиях повышенных температур и значительных температурных напряжений. Детали корпуса являются опорами многих подвижных соединений двигателя, в том числе подшипниковых узлов. Поэтому детали корпуса наряду с прочностью должны обладать высокой жесткостью, последнее относится и к корпусу в целом. Важными требованиями являются удобство монтажа и обслуживания, а также простота, технологичность и возможно меньшая металлоемкость конструкции. На долю корпусных деталей приходится 25…70% всей массы двигателя, что свидетельствует о значительном резерве снижения металлоемкости двигателя именно в результате облегчения этих деталей.

Корпусные детали определяют внешний вид двигателя. В современных форсированных двигателях на корпусные детали действуют высокие нагрузки от сил инерции и давления газов в цилиндрах. Кроме того, ряд деталей работает в условиях повышенных температур и значительных температурных напряжений. Детали корпуса являются опорами многих подвижных соединений двигателя, в том числе подшипниковых узлов. Поэтому детали корпуса наряду с прочностью должны обладать высокой жесткостью, последнее относится и к корпусу в целом. Важными требованиями являются удобство монтажа и обслуживания, а также простота, технологичность и возможно меньшая металлоемкость конструкции. На долю корпусных деталей приходится 25…70% всей массы двигателя, что свидетельствует о значительном резерве снижения металлоемкости двигателя именно в результате облегчения этих деталей.

В автомобильных, тракторных, ряде быстроходных судовых и тепловозных двигателей жидкостного охлаждения широко применяют блок-картерную конструкцию. В этом случае блок цилиндров (рубашек), являющийся несущей деталью, отливают вместе с верхней частью картера, благодаря чему образуется общая монолитная деталь — блок-картер. При этом обеспечиваются высокая прочность, жесткость, компактность, снижение массы и ряд других преимуществ.

При этом обеспечиваются высокая прочность, жесткость, компактность, снижение массы и ряд других преимуществ.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На рис. 1, а представлен блок-картер V-образного шестицилиндрового тракторного дизеля, выполненный в виде отливки из качественного серого чугуна. В шести расточках левого и правого блоков устанавливают омываемые жидкостью гильзы цилиндров, в верхней центральной расточке — общий для обоих рядов цилиндров распределительный вал, от которого через толкатели и штанги, расположенные в индивидуальных литых колодцах III, осуществляется привод клапанов. В нижней части блок-картера выполнены расточки II под коренные подшипники коленчатого вала; для повышения жесткости коренных опор нижняя плоскость блок-картера опущена относительно оси коленчатого вала.

На рис. 1, б представлен блок-картер V-образного восьмицилиндрового автомобильного дизеля, также отлитый из качественного серого чугуна. Блок-картер выполнен в виде коробчатой детали, повышенная жесткость которой обеспечивается системой подкрепляющих ребер и межцилиндровых перегородок — стоек, по которым передаются усилия от затяжки крепежных деталей, сил давления газов и инерции. В отличие от описанного выше блок-картера с общей на каждый ряд головкой на блок-картер (рис. 1, б) устанавливают индивидуальные головки цилиндров, что несколько снижает общую жесткость корпуса. Поэтому особое внимание уделяется жесткости верхней плиты блока, в которую вставлены гильзы цилиндров, а также опор для подшипников коленчатого вала. Для повышения жесткости опор их крышки закреплены, помимо болтов, болтами в горизонтальном направлении. Такую конструкцию применяют в современных двигателях самых различных типов и назначений.

Блок-картер выполнен в виде коробчатой детали, повышенная жесткость которой обеспечивается системой подкрепляющих ребер и межцилиндровых перегородок — стоек, по которым передаются усилия от затяжки крепежных деталей, сил давления газов и инерции. В отличие от описанного выше блок-картера с общей на каждый ряд головкой на блок-картер (рис. 1, б) устанавливают индивидуальные головки цилиндров, что несколько снижает общую жесткость корпуса. Поэтому особое внимание уделяется жесткости верхней плиты блока, в которую вставлены гильзы цилиндров, а также опор для подшипников коленчатого вала. Для повышения жесткости опор их крышки закреплены, помимо болтов, болтами в горизонтальном направлении. Такую конструкцию применяют в современных двигателях самых различных типов и назначений.

Рис. 1. Блок-картер V-образного дизеля:

а — шестицилиндрового тракторного; б — восьмицилиндрового автомобильного; 1 — блок цилиндров; 2 — верхняя плита блока цилиндров; 3—крышка (подвеска) коренного подшипника; 4 — болт крепления крышки коренного подшипника; 5 — стяжной болт; 5 — головка цилиндров

Дальнейшее повышение жесткости корпуса при сокращении длины двигателя дает применение блок-картера туннельного типа. В этом случае опоры для коренных подшипников (обычно качения) коленчатого вала не имеют разъемов. Коленчатый вал монтируют с торца двигателя.

В этом случае опоры для коренных подшипников (обычно качения) коленчатого вала не имеют разъемов. Коленчатый вал монтируют с торца двигателя.

В автомобильных и тракторных двигателях воздушного охлаждения применяют конструкцию с несущими шпильками (рис. 2). Отдельные цилиндры устанавливают в расточках картера и вместе с индивидуальными головками цилиндров закрепляют длинными шпильками со значительным усилием предварительной затяжки. Шпильки, ввернутые в утолщения картера, воспринимают усилия от давления газов в цилиндре и поэтому являются несущими.

В более мощных тепловозных, судовых и других быстроходных форсированных двигателях используют различные варианты силовых схем корпуса (несущего блок-картера или несущих силовых шпилек) . На рис. 3 представлен стальной сварно-литой блок-картер форсированного быстроходного дизеля. Силовые шпильки крепления крышек цилиндров, установленные в плите картера, разгружают от газовых сил блок цилиндров, состоящий из верхней плиты, поперечных стоек и боковых листов. Лоток механизма газораспределения, включающий опорную плиту с подкрепляющими ребрами и боковые листы, замыкает силовую схему сверху, образуя воздушный ресивер.

Лоток механизма газораспределения, включающий опорную плиту с подкрепляющими ребрами и боковые листы, замыкает силовую схему сверху, образуя воздушный ресивер.

Нижняя часть блок-картера образована набором сваренных между собой стальных литых секций — стоек. Особое внимание уделено жесткости опор подшипников. Достаточно массивная крышка прикреплена к картеру мощными болтами, а в горизонтальном направлении фиксирована двумя рядами боковых болтов. Нижние болты замыкают силовой контур опоры коренного подшипника, а верхние разгружают плоскость разъема от усилий сдвига.

Аналогичные облегченные конструкции корпуса с подвесным коленчатым валом нашли применение в более крупных форсированных двигателях.

Рис. 2. Картер тракторного дизеля воздушного охлаждения

Рис. 3. Сварно-литой блок-картер тепловозного дизеля с несущими шпильками:

1 — боковые болты; 2 — вертикальная стойка картера; 3 — вставка под втулку цилиндра; 4 — боковой лист; 5 — поперечная стойка блока цилиндров; 6 — плита опор распределительного вала; 7 — лист; 8— силовая шпилька; 9 — плита блока цилиндров; 10 — плита картера; 11 — крышка (подвеска) коренного подшипника; 12 — болты опор

Во всех крупных малооборотных судовых дизелях, а также во многих среднеоборотных дизелях с повышенными (более 400 мм) и даже относительно небольшими (для этого класса двигателей 250…350 мм) диаметрами цилиндра коленчатый вал укладывают на специальную фундаментную раму. Корпус малооборотных судовых дизелей существенно отличается по конструкции от рассмотренных выше корпусов автомобильных, тракторных и тепловозных двигателей. Традиционно он включает фундаментную раму, стойки картера с прикрепленными направляющими крейцкопфов и блок цилиндров. Все перечисленные детали соединены длинными анкерными связями, воспринимающими рабочие нагрузки.

Корпус малооборотных судовых дизелей существенно отличается по конструкции от рассмотренных выше корпусов автомобильных, тракторных и тепловозных двигателей. Традиционно он включает фундаментную раму, стойки картера с прикрепленными направляющими крейцкопфов и блок цилиндров. Все перечисленные детали соединены длинными анкерными связями, воспринимающими рабочие нагрузки.

Традиционные конструкции корпуса с А-образными стойками картера иногда заменяют коробчатыми конструкциями, повышающими изгибную жесткость корпуса, упрощающими технологию изготовления, сборки и обслуживание в эксплуатации.

На рис. 4 представлен корпус малооборотного судового дизеля, состоящий из фундаментной рамы, промежуточной стойки и станины. В многоцилиндровых двигателях корпус имеет поперечные разъемы, что упрощает изготовление и транспортировку деталей двигателей с большими диаметрами цилиндров. На станины устанавливают цилиндры (не показаны), соединенные в единый блок болтами.

В быстроходных двигателях, а также среднеоборотных с меньшим диаметром цилиндра применяют блоки цилиндров в виде отлитого из чугуна или легкого сплава блока 1 рубашек, в расточки которого устанавливают охлаждаемые жидкостью гильзы (втулки). Сверху к блоку через уплотнительную прокладку притягивается общая на все цилиндры (или отдельная на каждый цилиндр) головка, закрываемая крышкой.

Сверху к блоку через уплотнительную прокладку притягивается общая на все цилиндры (или отдельная на каждый цилиндр) головка, закрываемая крышкой.

Фундаментная рама является основным элементом в общей силовой схеме корпуса малооборотного судового дизеля, обеспечивая его необходимую жесткость. Она может быть литой, сварной, а также свар-но-литой конструкции. Последний тип имеет лучшие массогабаритные характеристики и находит все большее применение.

На рис. 5 представлена сварно-литая фундаментная рама малооборотного судового дизеля. Рама состоит из двух продольных балок, связанных поперечными перегородками, расположенными в плоскостях коренных подшипников коленчатого вала. Последние устанавливают в постелях и закрепляют сверху специальными крышками. Снизу раму закрывают стальным маслосборником (иногда съемным), имеющим уклон в сторону кормовой части двигателя. В колодцах размещают анкерные связи, закрепляющие на раме детали корпуса двигателя. Опорными полками рама крепится к фундаменту корпуса судна.

Рис. 4. Корпус малооборотного судового дизеля:

1 — фундаментная рама; 2—промежуточная стойка; 3 — станина; 4 — крышка подшипника

Коренные подшипники современных двигателей выполняют, как правило, в виде подшипников скольжения, хотя в ряде быстроходных форсированных дизелей с успехом применяют подшипники качения, обеспечивающие снижение габаритов двигателя по длине. Кроме того, предусмотренный в этом случае туннельный картер повышает жесткость корпуса двигателя.

К преимуществам подшипников скольжения относятся малые радиальные размеры и масса, простота монтажа многоколенных валов, демпфирующая способность и высокая долговечность. Однако требуются высокая точность обработки и стабильность геометрических характеристик подшипникового узла, обеспечивающих жидкостное трение на всех режимах работы подшипника (кроме пуска).

Рис. 5. Блок цилиндров

Рис. 6. Сварно-литая фундаментная рама

Как в шатунных, так и в коренных подшипниках скольжения применяют разрезные тонкостенные стальные вкладыши (рис. 7, а), заливаемые по поверхности, обращенной к шейке коленчатого вала, слоем антифрикционного материала (бронзы, алюминиевые сплавы). Кроме того, наносится тонкий приработочный, защитный и другие слои, улучшающие условия работы подшипников. К тонкостенным относятся вкладыши толщиной 2,9 + 0,023 £)„, где D„ — диаметр постели под подшипник, мм.

7, а), заливаемые по поверхности, обращенной к шейке коленчатого вала, слоем антифрикционного материала (бронзы, алюминиевые сплавы). Кроме того, наносится тонкий приработочный, защитный и другие слои, улучшающие условия работы подшипников. К тонкостенным относятся вкладыши толщиной 2,9 + 0,023 £)„, где D„ — диаметр постели под подшипник, мм.

При работе в подшипнике выделяется значительное количество теплоты, отводимой со смазочным материалом, а также в корпус подшипника. Для отвода теплоты в корпус необходимо плотное прилегание вкладыша к постели, достигаемое тщательной обработкой поверхностей, необходимым натягом и высокой жесткостью крышки подшипника.

В малооборотных судовых двигателях коренные (рамовые) подшипники устанавливают в постелях фундаментной рамы. Подшипники состоят из двух толстостенных полувкладышей, фиксированных от осевого и кругового перемещений штифтами. Их изготовляют из чугуна или стали и заливают слоем баббита или другим антифрикционным материалом.

Рис. 7. Вкладыш коренного подшипника:

а — тонкостенный; б — толстостенный

На рис. 7, б представлен толстостенный вкладыш. В некоторых случаях между стыками полувкладышей устанавливают одну или несколько прокладок. Сверху вкладыши прижимают крышкой, прикрепляют к фундаментной раме болтами, шпильками или домкратами, упирающимися в выступы стенки картера.

Рис. 4. Крепление крышки коренного (рамового) подшипника домкратами:

1 — вкладыш; 2 — крышка; 3 — домкрат

Рис. 6. Роликовый коренной подшипник коленчатого вала:

1 — опора (щека) вала; 2 — ролик; 3 — наружное кольцо; 4 — картер

В качестве подшипников качения в мотоциклетных, лодочных и других двигателях малой мощности применяют стандартные шариковые подшипники. В более мощных форсированных двигателях автотракторного типа и специального назначения используют радиальные роликовые подшипники без внутреннего кольца, непосредственно устанавливаемые на коренной опоре коленчатого вала, которой в этом случае является круглая щека.

Втулки цилиндров

Поверхность блока цилиндров используется в качестве рабочей лишь в некоторых двигателях, как правило, с небольшим диаметром цилиндра. В большинстве двигателей жидкостного охлаждения применяют специальную деталь, вставляемую в расточку блока (цилиндра) —втулку (гильзу) цилиндра. Тщательно обработанная внутренняя цилиндрическая поверхность втулки (зеркало цилиндра) является рабочей поверхностью, по которой перемещается поршень. Втулка относится к теплонапряженным особо ответственным деталям двигателя. Помимо прочности в условиях высоких механических (монтажные усилия, давление газов) и тепловых нагрузок, она должна обладать стабильностью геометрической формы, отчего существенно зависят удельные расходы топлива и смазочного материала. Внутренняя поверхность втулки (особенно верхней ее части) омывается горячими газами, воспринимает теплоту от поршня контактным способом (особенно через кольца) и в результате трения. Вместе с этим по условиям смазывания температура поверхности втулки не должна быть очень высокой, в связи с чем втулка должна эффективно охлаждаться.

В автомобильных, тракторных и форсированных двигателях специального назначения применяют «мокрые» втулки, отливаемые из специального чугуна, а иногда стальные точеные конструкции с верхним опорным фланцем, опирающимся на расточку в верхней плите блок-картера.

В двигателях с принудительным воспламенением, где нагрузка на гильзу цилиндра значительно меньше, опорный фланец часто смещают от верхнего торца.

Для повышения герметичности газового стыка между головкой и втулкой цилиндра на фланце последней иногда выполняют кольцевой буртик, незначительно выступающий над плоскостью блока цилиндров.

В случае применения индивидуальных головок цилиндров для уплотнения газового стыка во фланце предусматривают специальную канавку, в которую помещают уплотнительное металлическое кольцо (стальное, медное).

Уплотняют полости охлаждения специальными резиновыми кольцами, установленными в проточенные по наружной поверхности втулки (гильзы) канавки или в расточки блока цилиндров у нижнего опорного пояса; в этом случае наружная поверхность втулки гладкая.

В менее форсированных двигателях вместо «мокрых» втулок (гильз), наружная поверхность которых подвержена кавитации, применяют «сухие» гильзы толщиной 2…4 мм, запрессованные или установленные с малым зазором в расточку блока цилиндров. Малая толщина «сухой» гильзы обусловливает экономию качественного материала, однако теплоотвод от рабочей поверхности цилиндра в этом случае ухудшается ввиду дополнительного термического сопротивления по наружной поверхности гильзы.

Смазывание рабочей поверхности (зеркала цилиндра) в быстроходных двигателях осуществляется в результате разбрызгивания масла при работе кривошипно-шатунного механизма. При кривошипно-камерной схеме газообмена в двигателях с внешним смесеобразованием смазочный материал подается в смеси с топливом.

В тепловозных и среднеоборотных судовых двигателях применяют «мокрые» втулки из чугуна. При этом наряду с конструкциями, у которых охлаждающая полость образована внутренними поверхностями блока, широко используют конструкции цилиндров с индивидуальными охлаждающими рубашками. В этом случае блок не подвергается коррозии, что повышает его прочность и срок службы.

В этом случае блок не подвергается коррозии, что повышает его прочность и срок службы.

Рис. 7. Втулка (гильза) цилиндра:

а — «мокрая» автомобильного дизеля; б — «мокрая» автомобильного двигателя со смещенным опорным поясом; в — «сухая»; 1 — канавка под уплотнительное кольцо

На рис. 8 представлена втулка подвесного типа с рубашкой охлаждения четырехтактного судового дизеля. Втулка короткими шпильками присоединена к крышке цилиндра, образуя с ней единый узел, скрепленный с блок-картером основными силовыми шпильками. Значительные усилия затяжки в этом случае не деформируют втулку.

Рис. 8. Втулка подвесного типа с рубашкой охлаждения:

1 — втулка; 2 — блок; 3 — крышка; 4 — рубашка охлаждения

Рис. 9. Цилиндропоршневая группа форсированного малооборотного дизеля:

1 — поршень; 2— втулка цилиндра; 3 — крышка цилиндра; 4 — форсунка; 5 — шпилька крепления крышки

Втулки цилиндров форсированных судовых двухтактных малооборотных дизелей отличаются высоким уровнем тепловых и механических нагрузок, особенно на верхний пояс. Для уменьшения тепловой напряженности во втулках и других деталях цилиндропоршневой группы этих двигателей применяют специальные каналы, высверленные во фланце втулки под углом к оси цилиндра. Они не снижают заметно прочности втулки, но обеспечивают подвод охлаждающей жидкости непосредственно к нагреваемой поверхности.

Для уменьшения тепловой напряженности во втулках и других деталях цилиндропоршневой группы этих двигателей применяют специальные каналы, высверленные во фланце втулки под углом к оси цилиндра. Они не снижают заметно прочности втулки, но обеспечивают подвод охлаждающей жидкости непосредственно к нагреваемой поверхности.

На рис. 9 показана цилиндропоршне-вая группа форсированного малооборотного дизеля. Во втулке, крышке цилиндра и поршне просверлены каналы для подвода охлаждающей жидкости. Смазывание цилиндров осуществляется с помощью специальных лубрикаторов, обеспечивающих подачу масла в нескольких точках, равномерно расположенных по периметру втулки.

Цилиндры двигателей воздушного охлаждения устанавливают на картер раздельно. Лишь в двигателях с малым диаметром цилиндра встречается объединение двух цилиндров в общую отливку.

На рис. 10, а показан цилиндр тракторного дизеля, выполненный из чугуна. Благодаря оребрению наружной поверхности увеличивается площадь охлаждаемой поверхности. При этом высоту ребер делают переменной по длине цилиндра, увеличивая к верхней, более нагретой части. Кроме монометаллических чугунных цилиндров (реже стальных), а также выполненных из алюминиевого сплава и покрытых по внутренней поверхности слоем хрома, применяют составные цилиндры.

При этом высоту ребер делают переменной по длине цилиндра, увеличивая к верхней, более нагретой части. Кроме монометаллических чугунных цилиндров (реже стальных), а также выполненных из алюминиевого сплава и покрытых по внутренней поверхности слоем хрома, применяют составные цилиндры.

На рис. 10, б показана литая конструкция, у которой чугунная втулка соединена с оребренным цилиндром, выполненным из легкого сплава. Известны составные конструкции цилиндров, в которых на чугунной или стальной втулке закреплены.

Рис. 10. Цилиндр воздушного охлаждения:

а — монометаллический тракторного дизеля; б — биметаллический; 1 — чугунная втулка; 2 — оребренный цилиндр из легкого сплава

Рис. 11. Моноблок двигателя воздушного охлаждения

(например, с помощью закатки) охлаждающие ребра из высокотеплопроводного материала. Применяют и блочные конструкции, когда цилиндр и головка отлиты как одно целое.

Крышки (головки) цилиндра

Крышка, соединенная с цилиндром (блоком цилиндров), замыкает силовую схему сверху, образуя вместе с днищем поршня и стенками цилиндра камеру сгорания двигателя. На крышку (головку) действуют высокие тепловые и механические нагрузки (монтажные усилия от затяжки силовых шпилек, силы давления газов). Крышки (головки) цилиндров — сложные отливки, внутри которых расположены газовоздушные каналы, колодцы под силовые шпильки, форсунку, привод клапанов, отверстия под направляющие клапанов, полости для охлаждающей жидкости. Головки изготовляют из качественного чугуна, легких алюминиевых сплавов, а иногда и из легированной стали (крышки форсированных малооборотных судовых дизелей).

На крышку (головку) действуют высокие тепловые и механические нагрузки (монтажные усилия от затяжки силовых шпилек, силы давления газов). Крышки (головки) цилиндров — сложные отливки, внутри которых расположены газовоздушные каналы, колодцы под силовые шпильки, форсунку, привод клапанов, отверстия под направляющие клапанов, полости для охлаждающей жидкости. Головки изготовляют из качественного чугуна, легких алюминиевых сплавов, а иногда и из легированной стали (крышки форсированных малооборотных судовых дизелей).

В автомобильных и тракторных двигателях часто применяют общие на несколько цилиндров блочные головки. Конструкция головок двигателей с принудительным воспламенением во многом определяется формой камеры сгорания и схемой расположения клапанов. В четырехтактных двигателях при двух клапанах на цилиндр характерно наклонное расположение клапанов в плоскости, параллельной оси распределительного вала. При этом достигается увеличение диаметра впускного клапана и упрощается привод клапанов. Дальнейшее форсирование бензиновых двигателей по частоте вращения связано в ряде случаев с переходом на четырехклапанные головки с целью улучшения наполнения. Головки автомобильных и тракторных дизелей более массивны вследствие более высокого давления в цилиндре при сгорании. Конструкция головки также зависит от типа камеры сгорания. Применяются как блочные головки, так и индивидуальные на каждый цилиндр. В случае расположения камеры сгорания в поршне головка имеет сравнительно простую форму с плоским днищем.

Дальнейшее форсирование бензиновых двигателей по частоте вращения связано в ряде случаев с переходом на четырехклапанные головки с целью улучшения наполнения. Головки автомобильных и тракторных дизелей более массивны вследствие более высокого давления в цилиндре при сгорании. Конструкция головки также зависит от типа камеры сгорания. Применяются как блочные головки, так и индивидуальные на каждый цилиндр. В случае расположения камеры сгорания в поршне головка имеет сравнительно простую форму с плоским днищем.

При двух клапанах на цилиндр в четырехтактных дизелях форсунку обычно смещают относительно линии клапанов и располагают наклонно.

Рис. 12. Головка цилиндров автомобильного двигателя с принудительным воспламенением

При четырех клапанах форсунку удается разместить в центре, что предпочтительно с точки зрения повышения прочности днища головки.

Более сложны по конструкции головки с разделенными камерами сгорания, когда в полости головки дополнительно располагают камеру в форме усеченной сферы, конуса или цилиндра.

Крышки цилиндров четырехтактных и двухтактных с клапанно-щелевой продувкой тепловозных и среднеоборотных судовых дизелей весьма сложны по конструкции. Они имеют обычно четыре клапана и центрально-расположенную форсунку. На рис. 13, а представлена крышка цилиндра мощного среднеоборотного дизеля. Помимо выпускного клапана, на разрезе показан пусковой клапан. Тарельчатые пружины прижимают корпуса клапанов к крышке цилиндра.

Крышки цилиндров форсированных судовых двухтактных малооборотных дизелей различаются по устройству в зависимости от применяемой схемы газообмена. В случае петлевой схемы газообмена отсутствуют выпускные клапаны и конструкция крышки оказывается простой. При клапанно-щелевой схеме газообмена (рис. 13, б) конструкция усложняется наличием выпускного клапана, устанавливаемого в специальном корпусе.

При центральном расположении клапана требуется несколько форсунок для впрыскивания топлива.

Головки цилиндров двигателей воздушного охлаждения сильно оребрены. Ребра занимают 60…75% оребренной поверхности охлаждения. Поверхность охлаждения должна обеспечивать отвод необходимого количества теплоты при высоких аэродинамических характеристиках охлаждающих ребер. Омываемые воздухом поверхности имеют обтекаемую форму; их располагают в соответствии с направлением теплового и воздушного потоков. В первую очередь охлаждающий воздух подается на распылитель форсунки (свечу зажигания), а также выпускной патрубок и межклапанную перемычку.

Ребра занимают 60…75% оребренной поверхности охлаждения. Поверхность охлаждения должна обеспечивать отвод необходимого количества теплоты при высоких аэродинамических характеристиках охлаждающих ребер. Омываемые воздухом поверхности имеют обтекаемую форму; их располагают в соответствии с направлением теплового и воздушного потоков. В первую очередь охлаждающий воздух подается на распылитель форсунки (свечу зажигания), а также выпускной патрубок и межклапанную перемычку.

Рис. 13. Крышка цилиндра форсированного дизеля:

а — среднеоборотного; б — двухтактного малооборотного; I и 9—выпускные клапаны; 2 — форсунка; 3 — корпус выпускного клапана; 4 — пусковой клапан; 5 — втулка; 6 — блок; 7 — крышка; 8 — шпилька

9 типичных неисправностей электродвигателя и способы их устранения

В этом обзоре мы рассмотрим типичные неисправности трехфазных асинхронных электродвигателей и способы их предупреждения и устранения.

Электрические неисправности электродвигателя

Электрические неисправности двигателя всегда связаны с обмоткой.

- Межвитковое замыкание может возникнуть при ухудшении изоляции в пределах одной обмотки. Возможные причины: перегрев обмотки, некачественная изоляция, износ изоляции вследствие вибрации. Определить межвитковое замыкание бывает сложно. Основной метод диагностики – сравнение сопротивления и рабочего тока всех трех обмоток. Первые симптомы межвиткового замыкания – повышенный нагрев двигателя и падение момента на валу. При этом по одной из фаз ток больше, чем по двум другим.

- Замыкание между обмотками происходит из-за смещения обмоток, механической вибрации и ударов. При отсутствии должной электрической защиты может возникнуть короткое замыкание и пожар.

- Замыкание обмотки на корпус. При данной неисправности электродвигатель может продолжать работать, если неправильно выполнены заземление и защита от короткого замыкания. Однако в работе он будет смертельно опасен, так как его потенциал будет находиться под фазным напряжением.

- Обрыв обмотки. Эта неисправность равносильна пропаданию фазы. Если обрыв происходит в работе, то двигатель резко теряет мощность и начинает перегреваться. При правильно выполненной защите двигатель отключится, поскольку ток по другим фазам будет повышен.

Для устранения большинства из этих поломок требуется перемотка двигателя.

Механические неисправности электродвигателя

Механические неисправности электродвигателя связаны с его конструкцией.

- Износ и трение в подшипниках. Проявляется в повышении механической вибрации и шума при работе. В этом случае требуется замена подшипников, иначе неисправность приведет к перегреву и падению производительности двигателя.

- Проворачивание ротора на валу. Ротор может вращаться в магнитном поле статора, а вал будет неподвижен. Требуется механическая фиксация ротора на валу.

- Зацепление ротора за статор. Эта проблема связана с механической поломкой подшипников, их посадочных мест или корпуса двигателя.

Кроме того, подобная неисправность приводит к повреждению обмотки статора. Практически не подлежит ремонту.

Кроме того, подобная неисправность приводит к повреждению обмотки статора. Практически не подлежит ремонту. - Повреждение корпуса двигателя. Может происходить из-за ударов, повышенных нагрузок, неправильного крепления или низкого качества двигателя. Ремонт является трудоемким из-за трудностей соосной установки переднего и заднего подшипников.

- Проворачивание или повреждение крыльчатки обдува. Несмотря на то, что двигатель продолжит работать, он будет перегреваться, что существенно сократит срок его службы. Крыльчатку необходимо закрепить (для этого используется шпонка или стопорное кольцо) или заменить.

Аварийные ситуации при работе электродвигателя

Существуют неисправности, не связанные непосредственно с двигателем, но влияющие на его работу, характеристики и срок службы. Большинство этих неисправностей вызваны механической перегрузкой, увеличением тока, и, как следствие, перегревом обмоток и корпуса.

- Увеличение нагрузки на валу вследствие заклинивания привода либо приводимых механизмов.

- Перекос напряжения питания, который может быть вызван проблемами питающей сети либо внутренними проблемами привода.

- Пропадание фазы, которое может произойти на любом участке питания двигателя – от питающей трансформаторной подстанции до обмотки двигателя.

- Проблема с обдувом (охлаждением). Может возникнуть из-за повреждения крыльчатки двигателя при собственном охлаждении, из-за останова вентилятора внешнего принудительного охлаждения или вследствие значительного повышения температуры окружающей среды.

Способы защиты электродвигателя

Для защиты электродвигателя от внутренних и внешних неисправностей, а также для минимизации дальнейших трудозатрат по его ремонту применяют различные устройства.

1. Мотор-автоматы и тепловые реле

Мотор-автоматы (автоматы защиты двигателя) и тепловые реле используют для обнаружения превышения тока по одной или всем фазам двигателя. В случае превышения через некоторое время происходит отключение привода.

В отличие от мотор-автомата, у теплового реле нет силовой коммутации. Оно имеет только управляющий контакт, который размыкает питание силовой цепи. Мотор-автомат является самостоятельным коммутационным устройством, способным выключать двигатель.

Минус теплового реле заключается в отсутствии защиты от короткого замыкания. Мотор-автомат имеет защиту от перегрузки и электромагнитную защиту от короткого замыкания, которая мгновенно срабатывает и выключает двигатель при превышении тока уставки в 10-20 раз.

Данные устройства используются наиболее широко и при правильной установке и настройке способны с большой долей вероятности защитить электродвигатель и оборудование от поломки и других негативных последствий.

2. Электронные реле защиты двигателей

Данный вид защиты обеспечивает большой выбор различных защит. Основным элементом таких реле является микропроцессор, который анализирует мгновенные значения напряжения и тока и принимает решения на основе заданных настроек. Это может быть выдача сигнала на индикацию либо на отключение двигателя.

Это может быть выдача сигнала на индикацию либо на отключение двигателя.

3. Термисторы и термореле

Когда по какой-то причине не сработала тепловая защита по перегрузке, последний рубеж обороны — термозащита. Внутрь обмотки устанавливается термочувствительный элемент (как правило, термистор или позистор), который меняет свое сопротивление в зависимости от температуры. При пересечении порога срабатывает соответствующая защита, и двигатель отключается.

Возможно применение более простых дискретных термореле (термоконтактов), которые размыкают контрольную или тепловую цепь, что приводит к аварийной остановке электродвигателя.

4. Преобразователи частоты

Обычно преобразователи частоты располагают несколькими видами защиты – по превышению момента и тока, по превышению напряжения, обрыву фазы и проч. Кроме того, возможно ограничение момента и тока. В этом случае на двигатель будет подаваться напряжение с меньшим уровнем и частотой, если будет обнаружена перегрузка. При этом будет выдано соответствующее сообщение оператору, а двигатель может продолжать работать.

При этом будет выдано соответствующее сообщение оператору, а двигатель может продолжать работать.

Также производители частотных преобразователей рекомендуют устанавливать защитный автомат на входе ПЧ, тепловое реле на выходе и термисторную защиту.

Другие полезные материалы:

Выбор электродвигателя для компрессора

Как определить параметры двигателя без шильдика?

Выбор мотор-редуктора для буровой установки

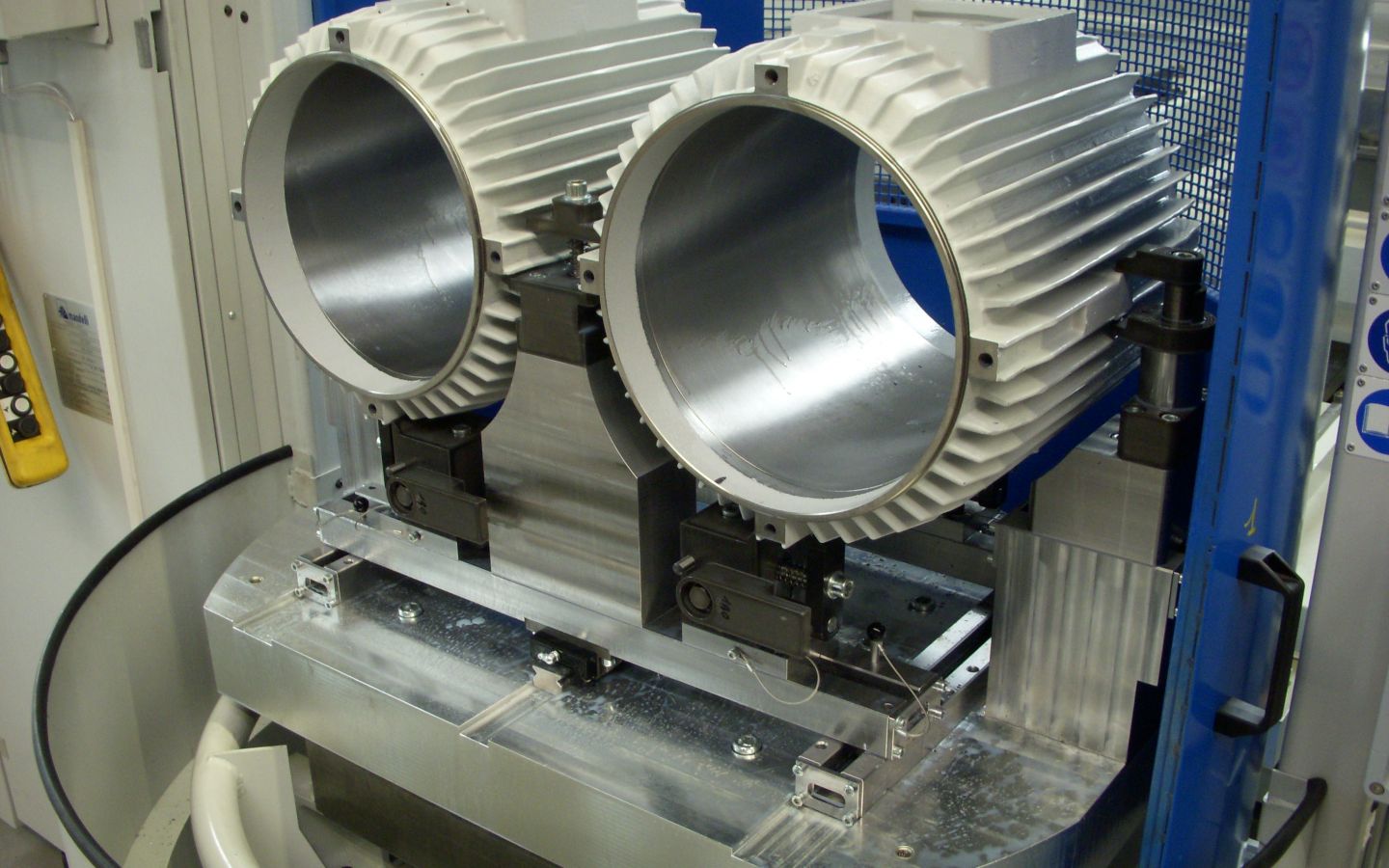

Корпус электродвигателя

Корпус электродвигателя

Каковы функции нашего корпуса электродвигателя?

Допуск на точность

Потому что внутренние элементы определенно высвобождают основную функцию, которая преобразует электрическую энергию в механическое вращательное движение, а также в электромагнитные поля. В результате движение и входная мощность должны поддерживаться очень точно, поэтому каждое положение детали должно быть позиционировано очень вероятно. Зазор между лопатками, подшипниками, статорами, воздушными зазорами, обмотками и 9Корпус электродвигателя 0009 между ними должен быть как можно меньше.

Что касается отсутствия утечек, мы рассматриваем это требование с двух точек зрения. Один аспект касается пузырьков в корпусе электродвигателя . В этом случае должно быть строгое требование. С другой стороны, зазор после сборки должен быть очень маленьким, чтобы предотвратить вытекание смазочного масла из герметичной цилиндрической трубы.

Карманный

Основная цель использования двигателя — обеспечить непрерывную и стабильную подачу механического движения. Чтобы весь двигатель оставался стабильным, нельзя упускать портативную недвижимость. Легкий алюминий – лучший выбор на этом рынке. Для массового производства с нормальным спросом решения для литья под давлением являются наиболее рентабельными. Первоклассное мелкосерийное производство, легкая экструзия алюминия и обработка с ЧПУ могут действительно излучать площадь поверхности и демонстрировать лучший способ высокого качества.

Носимый

Когда двигатель работает, все основные компоненты, которые генерируют потребность в энергии, вращаются вверх, заставляя соответствующие опоры компонентов постоянно контактировать с внутренней частью недвижимости с помощью механической энергии. За счет длительности процедуры затронутое лицо удобно носить. Поверхность корпуса электродвигателя изготовлена из алюминия, очень гладкая, а шероховатость очень мала, корпус электродвигателя определенно может уменьшить конфликт между контактными поверхностями и продлить срок службы.

За счет длительности процедуры затронутое лицо удобно носить. Поверхность корпуса электродвигателя изготовлена из алюминия, очень гладкая, а шероховатость очень мала, корпус электродвигателя определенно может уменьшить конфликт между контактными поверхностями и продлить срок службы.

Как изготавливается алюминиевое покрытие электродвигателя

Легкий алюминиевый корпус двигателя Процесс литья под давлением

Сначала исследуется алюминиевый сплав, затем проводится анализ химической структуры с использованием спектрологического прибора. Далее сплав размораживают, нагревая его до температуры примерно 680ºC, после чего заливают прямо в форму и плесень в оборудовании для литья под давлением. При остывании покрытие снимается, а также зачищается с помощью пневматических устройств. Затем корпус обжигают, подвергают механической обработке, а также обрабатывают вручную, чтобы он был гладким и без заусенцев.

Оболочка нагревается индукционным способом для увеличения размеров, после чего витки уменьшаются; они закрепляются на месте по мере остывания покрытия. Amtech следит за тем, чтобы внутренний размер (6,286-6,288) корпуса основывался исключительно на спецификациях, поскольку, если покрытие слишком большого размера, двигатель выйдет из строя. По этой причине мы измеряем размер относительно четырех монтажных отверстий размером 8,39 ~ 8,63.

Amtech следит за тем, чтобы внутренний размер (6,286-6,288) корпуса основывался исключительно на спецификациях, поскольку, если покрытие слишком большого размера, двигатель выйдет из строя. По этой причине мы измеряем размер относительно четырех монтажных отверстий размером 8,39 ~ 8,63.

Применение корпуса электродвигателя

Двигатели переменного тока с водяным охлаждением

Двигатели постоянного тока с водяным охлаждением

Реактивные реактивные двигатели с водяным охлаждением

Процесс очистки

Наконец, литой корпус двигателя очищается с использованием восстановителей, кислотных и ультразвуковых методов, а деталь промывается между каждым циклом очистки . Затем корпус электродвигателя сушат в печи, а также после последней оценки Отделом контроля качества упаковывают и отправляют потребителю.

Описание:

Корпус электродвигателя, литье в песчаные формы, ковкий чугун

Материал:

EN-GJS-400-15

Вес:

82 кг

Применение: 9001 1

Электродвигатель/Транспортные средства или автобусы, работающие на новых источниках энергии/Постоянный ток двигатели / двигатели переменного тока

Ключевые слова:

Корпус электродвигателя, экструзионный асинхронный двигатель, двигатель переменного тока, литье в песчаные формы из смолы, литье алюминия под давлением

Место происхождения: Хэбэй, Китай

Фирменное наименование: OEM

Процесс: литье в песчаные формы из смолы +Обработка

Термическая обработка: №

Механическая обработка: вертикальный токарный станок с ЧПУ + сверлильный станок

Процедуры:

1. Проверка поступающего материала 2. Загружаемая смесь 3. Формование 4. Плавление и заливка 5. Дробеструйная очистка и шлифовка 6. Покраска 7.Визуальный тест 8. Механическая обработка 9. Проверка процесса 10. Очистка 11. Испытание на утечку 12. FQC 13. Упаковка и складирование 14. Предотгрузочная проверка 15. Доставка

Проверка поступающего материала 2. Загружаемая смесь 3. Формование 4. Плавление и заливка 5. Дробеструйная очистка и шлифовка 6. Покраска 7.Визуальный тест 8. Механическая обработка 9. Проверка процесса 10. Очистка 11. Испытание на утечку 12. FQC 13. Упаковка и складирование 14. Предотгрузочная проверка 15. Доставка

Допуск:

+/-0,05 мм (или в соответствии с указанным чертежом заказчика)

Упаковка:

Морские деревянные ящики

Проверка:

MT/UT/RT/100% Визуальный+100%манометр /CMM

Стандарт:

ASTM. АИСИ. DIN. БС. JIS. НФ. КАК.

Сертификация:

ISO9001/TS16949/ISO14001

Возможность поставки:

1000 тонн/тонн в месяц

Порт:

ТЯНЬЦЗИНЬ СИНЬГАН

Чертеж:

Предоставляется заказчиком или разрабатывается по образцу в формате Pro/E, Auto-CAD, SOLIDWORK, CAXA, UG, CAD, CAM, CAE, STP, IGES и т. д.

д.

Пресс-форма:

Собственная разработка и производство в соответствии с предоставленными чертежами

Часто задаваемые вопросы

1. Как я могу получить предложение?

Пожалуйста, отправьте нам свой чертеж вместе с требуемым весом, материалом и количеством.

2. Если у нас нет чертежа, можете ли вы сделать его для меня?

Да, мы можем отсканировать ваш образец и сделать чертеж для вашего подтверждения.

3. Какой формат файлов вы можете читать?

PDF, IGS, DWG, STEP и т. д.

4. Какого размера и размера можно отливать?

1 кг~2000 кг

5. Что такое MOQ?

1 шт.

6. Какое время выполнения заказа и образца?

Время выборки: 6-8 недель, включая изготовление оснастки. Время заказа: 4-6 недель после утверждения образца, это может быть гибким из-за сложности или количества.

7. Каковы ваши условия оплаты?

L/C, D/P, T/T принимаются.

Инструменты: 100% предоплата, заказ: 50% предоплата, 50% перед отправкой.

8. Какие шаблоны вы всегда создаете и используете?

Мы всегда отливаем и отливаем по алюминиевым лекалам.

Алюминиевый корпус двигателя | Литье алюминия под давлением

Перейти к содержимому

Главная » Блог » Алюминиевый корпус двигателя для электромобиля

Вэйхэн

27 декабря 2021 г.

Алюминиевый корпус двигателя имеет следующие особенности

- неравномерная толщина стенки

- относительно тонкая стенка в середине

- толстая стена в углу

- сложная форма

- довольно много отверстий и ребер

Вес корпуса двигателя составляет около 8,89 кг, а литейный материал — A356. Общий размер составляет 290 мм x 220 мм x 180 мм. Основная толщина составляет 6-10 мм, а самая толстая область составляет около 20 мм, а самая тонкая область составляет около 5 мм. Есть сложная вода Линия внутри корпуса. Это сложно для литья и легко иметь некоторые дефекты, такие как усадочная пористость, холодный затвор и т. Д. Очень сложно контролировать качество.

Есть сложная вода Линия внутри корпуса. Это сложно для литья и легко иметь некоторые дефекты, такие как усадочная пористость, холодный затвор и т. Д. Очень сложно контролировать качество.

Мы являемся профессиональным заводом по литью алюминия и умеем производить все виды корпусов двигателей.

Алюминиевый корпус двигателя должен соответствовать следующим требованиям

- Воздухонепроницаемость: не будет утечки в течение 130 секунд при давлении 510 кПа.

- Механические свойства: Предел прочности более 260 МПа. Предел текучести более 190 МПа. Удлинение более 3,5%.

При литье под низким давлением скорость заливки можно контролировать. Отливки формируются под определенным давлением, что может улучшить плотность и механическую прочность отливок. Емкость подачи может осуществляться с помощью системы заливки, поэтому дополнительный литник не требуется. .Поэтому литье под низким давлением является лучшим вариантом для производства такого типа корпуса двигателя.

Оснастка оснащена двойной системой заливки, которая позволяет избежать быстрого охлаждения расплавленного сплава. В полости и сердечнике используется сталь h23. давление 0,022-0,004 МПа.

По моделированию, в отливках существует усадочная пористость, как показано на рисунке. Это происходит с заливными воротами и песчаным сердечником. Причина усадочной пористости заключается в том, что стенка в этих областях относительно толстая, а песчаный сердечник плохо влияет на время охлаждения и емкость подачи. .

Моделирование

Оптимизация пресс-формы

Уменьшите диаметр верхнего стержня и увеличьте размер разливочной заслонки, что позволит избежать слишком ранней остановки пути подачи и в некоторой степени улучшить производительность подачи.

Добавьте охлаждающий змеевик в верхнюю сердцевину, чтобы улучшить охлаждающую способность вокруг песочной сердцевины.

охлаждение змеевика

После оптимизации усадочной пористости в той области, где она была раньше, больше не будет.

Кроме того, подобная неисправность приводит к повреждению обмотки статора. Практически не подлежит ремонту.

Кроме того, подобная неисправность приводит к повреждению обмотки статора. Практически не подлежит ремонту.