Содержание

Калибровка — резьба — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Калибровка резьбы после нанесения покрытий не допускается.

[1]

Калибровка резьб болтов и гаек после нанесения гальванических покрытий не допускается.

[2]

Для калибровки резьбы круглых плашек применяются маточные метчики, конструкция которых дана на фиг.

[3]

Предназначен для калибровки резьбы в круглых гайках с наружным диаметром 5 — 8 мм после шлицовки, сверления отверстий по периметру гайки под ключ и гальванопокрытия.

[4]

Для зачистки и калибровки резьбы в круглых плашках маточные метчики имеют режущую часть на длине 12 витков и калибрующую на длине 10 витков. Величину затылования всей режущей части по всему профилю принимают в пределах 0 015 — 0 040 мм. Во избежание ударов режущих кромок метчика о режущие кромки плашки и заваливания последних метчики снабжают симметричными ( по профилю) винтовыми канавками с углом наклона к оси 3 — 7 и с направлением, противоположным направлению резания. Канавки изготовляют угловой 15 — 10 -ной фрезой с радиусом закругления 0 2 — 2 0 мм.

Канавки изготовляют угловой 15 — 10 -ной фрезой с радиусом закругления 0 2 — 2 0 мм.

[5]

Калибрующая часть плашек осуществляет калибровку резьбы, служит направляющей при продольном перемещении плашки во время резьбонарезания и свинчивания. Выполняется с полным профилем резьбы, исполнительные размеры которой обеспечивают получение резьбы требуемой точности.

[6]

Калибрующая часть плашек осуществляет калибровку резьбы, участвует в самозатягивании плашки ( при работе с самозатягиванием), служит направляющей при продольном перемещении плашки как при нарезании резьбы, так и при ее свинчивании. Характеризуется она длиной, достаточной для устойчивого перемещения плашки по резьбе и обеспечивающей запас на переточки, размерами резьбовой части, формой передних и задних поверхностей, углами резания. Выполняется с полным профилем резьбы, достаточным для формирования резьбы болта.

[7]

Маточные метчики служат для прочистки и калибровки резьбы плашек после на-ре-занин их плашечнымн метчиками ( пп.

[8]

Болты и гайки — опиловка граней под ключ и калибровка резьбы.

[9]

Кроме того, выполняется ряд мелких станочных и ручных операций: зенкование торцов втулок, калибровка резьб отверстий, ввертывание шпилек, также окраска ( эмалировка) цилиндра. Окраска производится до шлифования юбки и торца фланца. Вместо окрашивания завод Райт покрывает цилиндры чистым алюминием.

[10]

Для производства круглых плашек применяют инструментальные метчики: плашечные — служащие для нарезания резьбы в плашках и маточные — предназначенные для калибровки резьбы плашек.

[11]

| Утяжеленная бурильная труба с втулками, имеющими спиральные канавки ( УБТ-КВ.

[12] |

Утяжеленные бурильные трубы диаметрами 146, 178 и 203 мм, предназначенные для изготовления УБТ-КВ, подвергаются внешнему осмотру, обмеру и калибровке резьб.

[13]

С тепловоза № 2200 наряду с ранее введенной калибровкой резьб пробок и валов рабочая длина пробок увеличена с 30 до 47 мм.

[14]

Полный цикл образования резьбы на заготовке, включая калибровку резьбы, происходит за один поперечный ход подвижного ролика. Образование полного профиля резьбы заканчивается за несколько оборотов заготовки.

[15]

Страницы:

1

2

3

Нарезание внутренней резьбы » Строительный портал

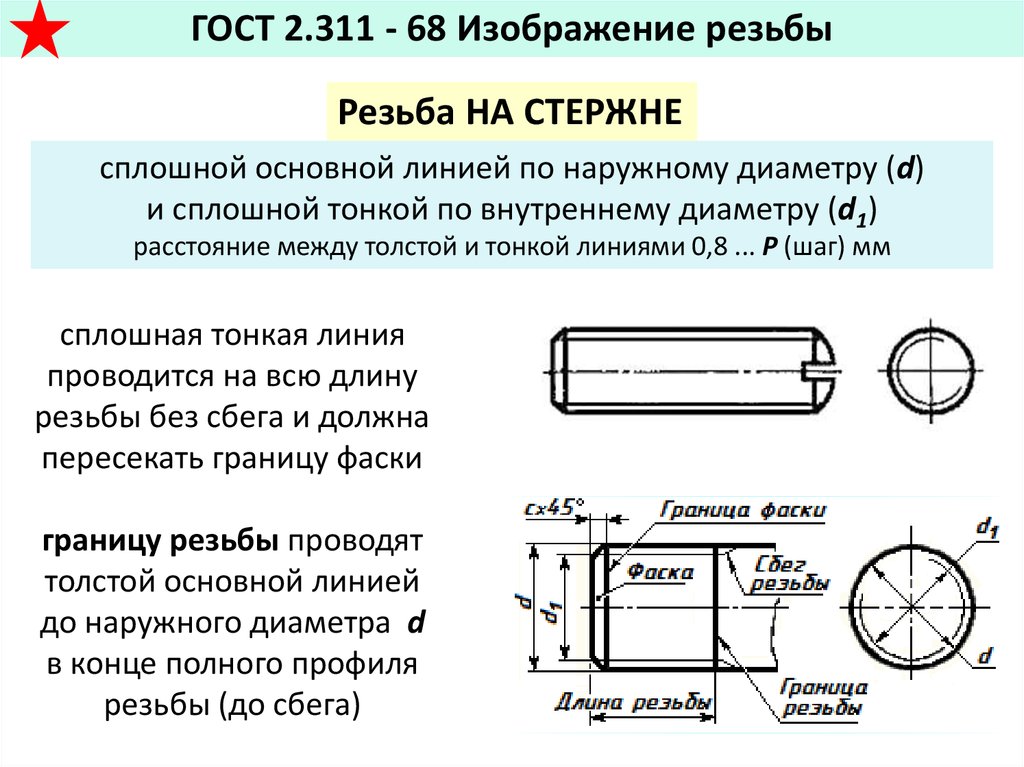

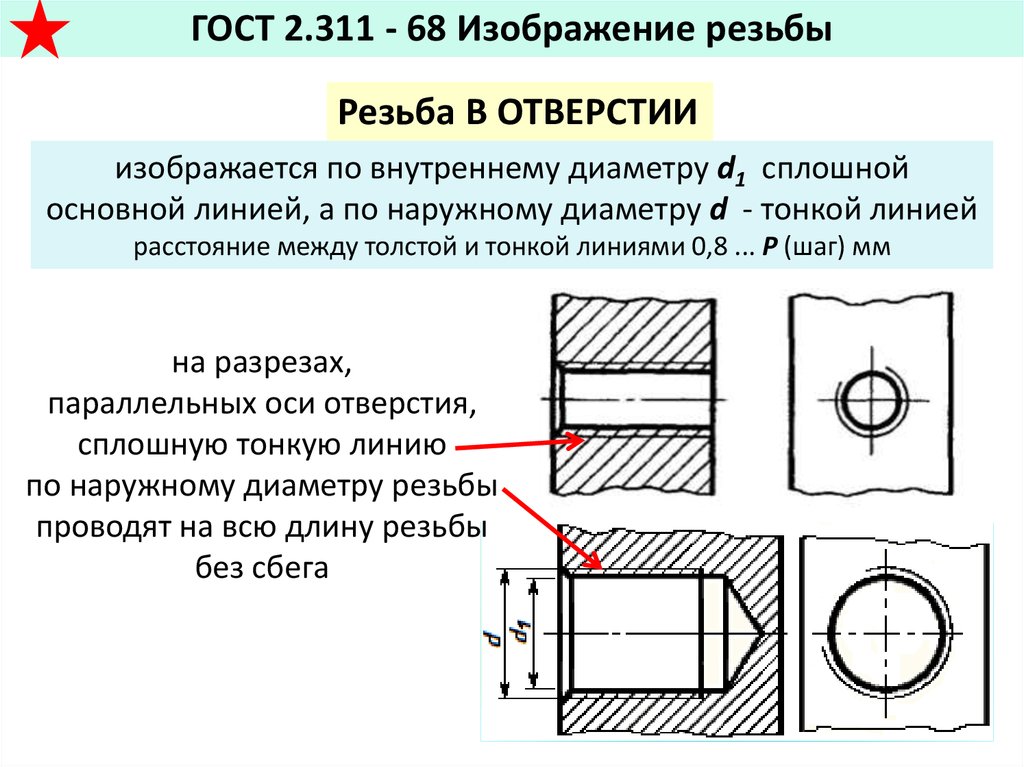

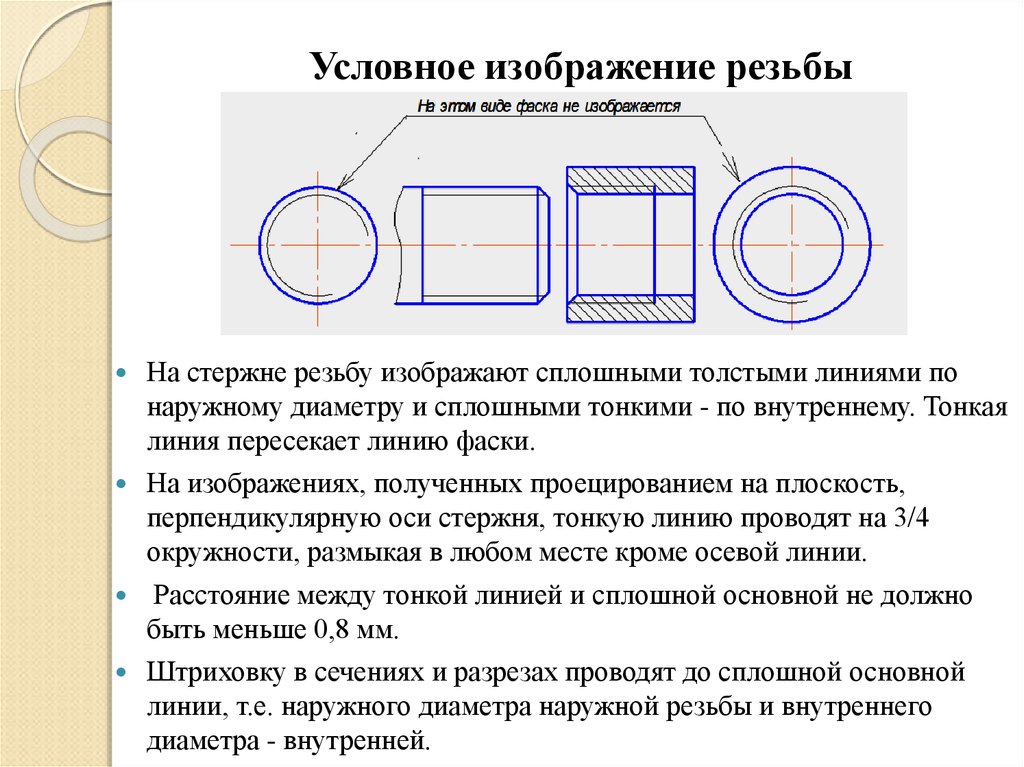

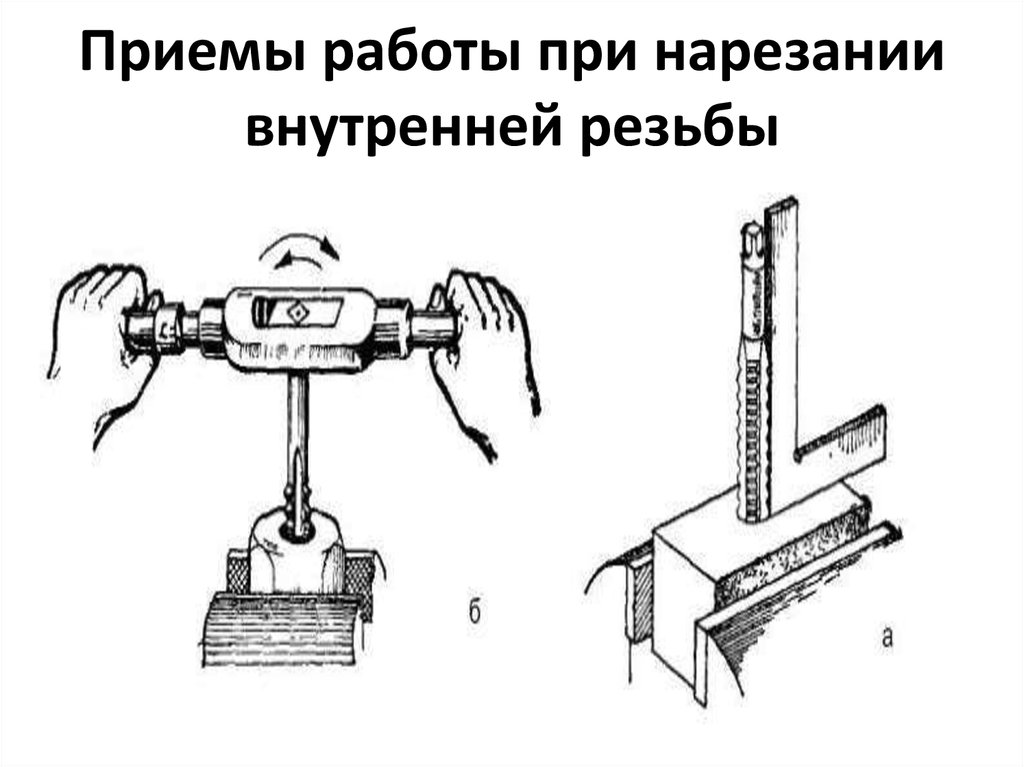

Внутреннюю резьбу, то есть резьбу в отверстиях, слесарь нарезает метчиками.

Метчик представляет собой стальной стержень с нарезанной на нем резьбой и продольными канавками; он состоит из рабочей части, хвоста и квадрата. Передняя коническая часть метчика является заборной, а задняя цилиндрическая — калибрующей. Резание производится конической — заборной частью; цилиндрическая часть его не режет и служит только для направления метчика, калибровки и зачистки нарезанной в отверстии резьбы. Стандартные наименования элементов метчиков приведены на рисунке 171.

Стандартные наименования элементов метчиков приведены на рисунке 171.

Рабочей частью l метчика называется вся его нарезанная часть, участвующая непосредственно в работе нарезания резьбы.

Заборной частью l1 называется передняя конусная часть, которая первой входит в нарезаемое отверстие. Заборная часть метчика производит основную работу нарезания резьбы.

Калибрующей частью l2 называется резьбовая часть метчика, смежная с заборной частью. Калибрующая часть служит для направления при нарезании и для калибровки нарезанного отверстия.

Хвостом называется стержень, служащий для закрепления метчика в патроне или удержания его (при наличии квадрата) в воротке во время работы. Режущими перьями называются резьбовые, части метчика, не срезанные канавками.

Канавками называются углубления между режущими перьями, получающиеся путем удаления части металла. Канавки служат для образования режущих кромок и помещения стружек при нарезании резьбы.

Сердцевиной называется внутренняя часть тела метчика, измеряемая по диаметру окружности, касательной ко дну канавок метчика.

По направлению нарезания и направлению канавок метчики бывают с правой резьбой, с левой резьбой, с прямыми канавками, с винтовыми канавками (правыми и левыми).

У метчиков с правой резьбой резьба поднимается слева направо. При нарезании ими резьбы вращение производят по часовой стрелке. У метчиков с левой резьбой резьба поднимется справа налево. При нарезании ими резьбы вращения производят против часовой стрелки.

Метчики с прямыми канавками имеют канавки, расположенные параллельно оси метчика.

У метчиков с правыми канавками винтовые канавки поднимаются слева направо, а у метчиков с левыми канавками — справа налево.

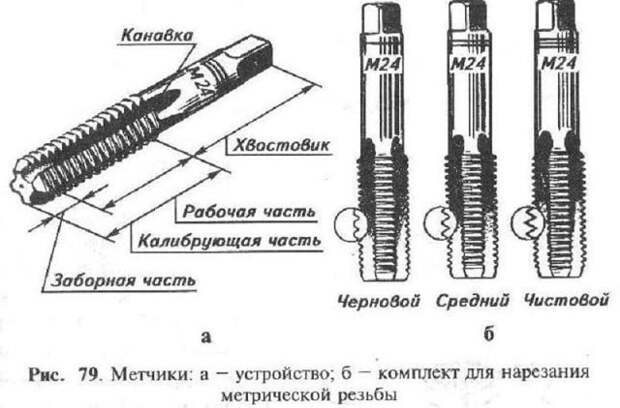

В зависимости от назначения метчики подразделяются на следующие основные типы: слесарные, гаечные, машинные, плашечные и маточные, а также специальные раздвижные, гайконарезные с изогнутым хвостом и анкерные (прямые, ступенчатые и калибрующие).

Слесарные метчики для нарезания метрической и дюймовой резьб изготовляют комплектами, обычно из трех штук (рис. 172). Комплект метчиков состоит из чернового, который первым нарезает резьбу и снимает большой слой металла, среднего, который вторым производит нарезание резьбы, и чистового, который окончательно нарезает и калибрует резьбу.

Ho конструкции режущей части слесарные метчики подразделяют на цилиндрические и конические.

Цилиндрические метчики (рис. 173), входящие в комплект, имеют разные диаметры, причем полный профиль резьбы имеет только чистовой метчик. Конические метчик и, составляющие комплект, имеют одинаковый диаметр и полный профиль резьбы с различными длинами заборных частой.

Цилиндрическая конструкция применяется главным образом для нарезания резьбы в глухих отверстиях, а коническая — для нарезания резьбы в сквозных отверстиях.

Профиль метчиков цилиндрической конструкции неполный, так как вершины резьбы срезаны и поэтому наружные диаметры получаются неравными. Так, черновой метчик нарезает лишь 0,5 глубины резьбы, средний — 0,3, а на долю чистового, имеющего полный профиль резьбы, остается нарезать 0,2. Следовательно, наружный диаметр чернового метчика меньше чистового на величину глубины резьбы, а средний метчик имеет диаметр меньше чистового на 0,6 глубины резьбы.

Так, черновой метчик нарезает лишь 0,5 глубины резьбы, средний — 0,3, а на долю чистового, имеющего полный профиль резьбы, остается нарезать 0,2. Следовательно, наружный диаметр чернового метчика меньше чистового на величину глубины резьбы, а средний метчик имеет диаметр меньше чистового на 0,6 глубины резьбы.

Метчики конической конструкции применяются для нарезания точной резьбы. Распределение работы между тремя метчиками происходит неравномерно. Например, при нарезании резьбы в сквозных отверстиях основная работа резания приходится на долю чернового метчика, а средний и чистовой лишь калибруют резьбу, почти но снимая при этом стружки. При нарезании резьбы в глухих отверстиях вся работа резания приходится на долю чистового метчика, который при этом быстро изнашивается и теряет свою точность.

Успех нарезания резьбы метчиками зависит от правильного выбора угла резания, профиля канавок, количества их, длины заборной части и от диаметра отверстия, подготовленного под резьбу.

Угол резания выбирается в зависимости от обрабатываемого материала. При нарезании резьбы в вязких материалах угол берется равным 75°, в хрупких (чугун, бронза) — 90°.

При нарезании резьбы в вязких материалах угол берется равным 75°, в хрупких (чугун, бронза) — 90°.

Задний угол в слесарных метчиках делается для того, чтобы уменьшить трение и облегчить работу резания. При нарезании резьбы в вязких материалах величина заднего угла составляет 2—4°, а при нарезании твердых — 0—8°.

Профиль канавки метчика (рис. 174) выбирается так, чтобы получить желательный угол резания. Канавки должны быть вместительными для того, чтобы в них могла поместиться вся снимаемая при нарезании резьбы стружка. Обычно глубину канавки и ширину пера делают равными 1/4 наружного диаметра метчика.

Число канавок у различных типов метчиков может быть от 3 до 14. Чем меньше число канавок, тем емкость их больше и тем легче укладывается в них стружка, но при этом устойчивость метчика уменьшается. Большое число канавок делает метчик устойчивым в работе и дает большую точность резьбы, но при этом емкость канавок уменьшается; это затрудняет выход стружки, метчик труднее режет и сильно нагревается. Слесарные метчики обычно изготовляют с тремя или четырьмя канавками.

Слесарные метчики обычно изготовляют с тремя или четырьмя канавками.

Канавки в слесарных метчиках чаще всего делают прямыми, но в массовом производстве для нарезания резьбы применяют метчики со спиральными канавками, с наклоном к оси от 15 до 30°. Для нарезания глухих отверстий спираль этих канавок делают правой, как у спиральных сверл, для того, чтобы стружка легко выходила вверх; для нарезания сквозных отверстий спираль делают левой с тем, чтобы стружка быстро выходила вниз (рис. 175).

В маточных метчиках (для нарезания резьбы в плашках) канавки делают с правой спиралью и наклоном ее к оси 10—15°.

Длина заборной части у слесарных метчиков зависит от величины шага резьбы и составляет:

Материалом для изготовления слесарных метчиков служит инструментальная углеродистая сталь марки У10—У12.

Твердость после закалки рабочей части метчика должна быть в пределах 58—62, а твердость квадрата 30—40 единиц по Роквеллу.

Измерение калибра резьбы — Калибровка

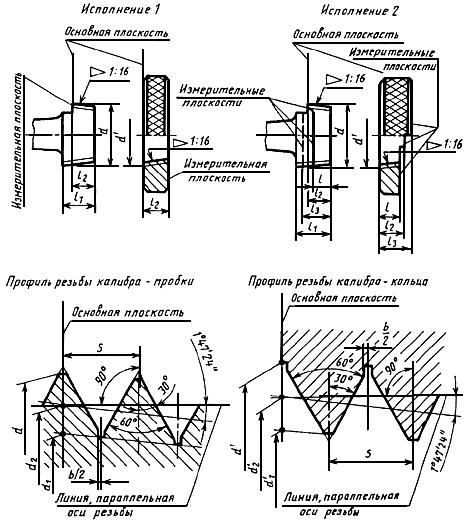

Тщательная калибровка калибра с параллельной резьбой (внутренней или внешней) может занять очень много времени, но при наличии подходящего прибора этого не требуется. Параметры, требующие проверки, могут включать:

1. Делительный диаметр

2. Большой диаметр (наружный) или меньший диаметр (внутренний)

3. Шаг резьбы

4. Шаг резьбы

4. Полуугол резьбы и

0 0

5. Общая промышленная практика заключается в том, чтобы ограничить проверки калибровки резьбы делительным диаметром, а иногда и большим/малым диаметром. Хотя существует несколько методов проверки делительного диаметра, для наружной резьбы чаще всего используется трехпроволочный метод. Для внутренней резьбы используйте установочные заглушки или шариковый метод, в зависимости от ситуации. Проверка большого/меньшего диаметра выполняется с помощью плоских калибров-колец/пробок, в зависимости от обстоятельств. Проверка диаметра шага трехпроволочной проволоки обычно выполняется с рекомендуемым усилием согласно ANSI/ASME B1.2 (английский) или B1.16M (метрический). Эти стандарты ANSI/ASME также содержат рекомендации по усилию для проверки внутренней резьбы шариковым методом. Эти рекомендации по силам сведены в следующую таблицу:

Проверка диаметра шага трехпроволочной проволоки обычно выполняется с рекомендуемым усилием согласно ANSI/ASME B1.2 (английский) или B1.16M (метрический). Эти стандарты ANSI/ASME также содержат рекомендации по усилию для проверки внутренней резьбы шариковым методом. Эти рекомендации по силам сведены в следующую таблицу:

ANSI/ASME Рекомендуемое усилие калибровки резьбы | |||

Внешний | |||

Английский | Метрическая система | ||

ТПИ | Усилие (унции) | Шаг | Усилие (унции/Н) |

≤ 20 | 40 | ≥ 1,25 | 40 (11. |

> 20-40 | 16 | 0,6-1,25 | 16 (4,5) |

> 40-80 | 8 | 0,35-0,6 | 8 (2,2) |

> 80-140 | 4 | 0,2-0,35 | 4 (1.1) |

> 140 | 2 |

|

|

Внутренний | |||

≤ 8 | 8 | ≥ 3 | 8 (2,2) |

8-20 | 6 | 1,25-3 | 6 (1,7) |

20-32 | 4 | 0,8-1,25 | 4 (1. |

Внешние потоки падают на одну из трех общих категорий:

1. Поток продукта.

2. Измерители с допуском X: проверяйте резьбу изделия непосредственно на сборочной линии.

3. Датчики с допуском W: калибры-пробки для наладки резьбы (также известные как «установочные пробки»). Используется для проверки резьбовых калибров- колец с допуском X в калибровочной лаборатории с регулируемой температурой. Эти допуски меньше X-допуска.

Для измерения шага наружной резьбы по возможности используйте проволоку наилучшего размера. Проволока лучшего размера контактирует с калибром на делительном диаметре, что позволяет избежать ошибок, вызванных отклонением угла резьбы. Диаметр шага внутренней резьбы проверяется следующим образом:

1. X-допуск (разрезные, регулируемые резьбовые кольца): Используйте установочные заглушки (W-допуск).

2. Допуск W (сплошные кольца): либо используйте установочные заглушки (допуск W), либо шариковый метод. В последнем случае рекомендуется, чтобы размер шарика соответствовал наилучшему размеру проволоки для этого TPI (шага).

Общие формулы (упрощенные 1 ), используемые для расчета делительного диаметра:

1. 60º внешний: E = M + P * Cos 30 – 3 * W 30 + B

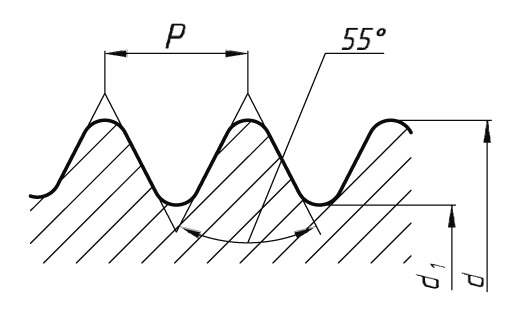

3. Внешний угол 55°: E = M + 0,9605 * P – 3,1657 * W

4. Внешний угол 29°: E = M + 1,933357 * P – 4,9939 * W

1. 60º:

а. Лучший: W (лучший) = 0,57735 * P

b. Минимум: Вт (мин) = 0,505182 * P

в. Максимум: W (макс.) = 1,010363 * P

2. 55º (Whitworth) наилучшее: W (наилучшее) = 0,56368 * P

3. 29º (ACME) наилучшее: W (наилучшее) = 0,51645 * P

Где:

E = Диаметр шага

M = Измерение по проводам, т. е. показания станка

TPI = Число витков на дюйм

P = Шаг калибра (1/TPI)

W = Размер калиброванной резьбы проволоки

B = Размер калиброванного шарика

1 Полная формула для делительного диаметра исправляет небольшую ошибку (отклонение в сторону занижения размера), вызванную «углом опережения». Эта ошибка возникает из-за того, что проволока не перпендикулярна оси резьбы. Угол опережения обратно пропорционален TPI.

Эта ошибка возникает из-за того, что проволока не перпендикулярна оси резьбы. Угол опережения обратно пропорционален TPI.

Калибровка e2b – ПОЛНОЕ РУКОВОДСТВО ПО КАЛИБРОВКЕ РЕЗЬБЫ

ВВЕДЕНИЕ

Резьбовой калибр – это устройство, которое используется для проверки приемлемости внутренней или внешней резьбовой детали. Каждый тип датчика используется для контроля допуска, прочности, надежности и долговечности каждого компонента для обеспечения общего качества. Имея несколько различных типов резьбовых калибров, может быть трудно определить, какой из них используется для конкретных измерений. Это всеобъемлющее руководство поможет вам разобраться в применении и использовании каждого конкретного датчика.

ТЕРМИНОЛОГИЯ ИЗМЕРЕНИЯ РЕЗЬБЫ

При контроле резьбовой детали необходимо учитывать несколько характеристик – большой диаметр, меньший диаметр, средний диаметр, шаг, число витков на дюйм (TPI), проходные и непроходные калибры. Каждое из этих условий имеет важное значение в процессе проверки и должно быть точно измерено. Очень важно понимать, что именно означают эти термины и как они конкретно связаны с приемкой деталей как с внутренней, так и с внешней резьбой. Ниже вы найдете краткое описание каждого из них и их отношение к резьбовой части.

Очень важно понимать, что именно означают эти термины и как они конкретно связаны с приемкой деталей как с внутренней, так и с внешней резьбой. Ниже вы найдете краткое описание каждого из них и их отношение к резьбовой части.

Большой диаметр: известный как диаметр воображаемого цилиндра, который ограничивает гребень внешней резьбы или основание внутренней резьбы.

Малый диаметр: известный как диаметр воображаемого цилиндра, который ограничивает основание внешней резьбы или вершину внутренней резьбы.

Диаметр шага (существует несколько определений этого термина в зависимости от типа резьбы):

- Прямая резьба – диаметр шага известен как диаметр цилиндра шага.

- Совершенная резьба – средний диаметр известен, когда ширина гребня резьбы и канавки резьбы равны.

- Резьбовые калибры — отмеченные диаметры шага представляют минимальный и максимальный шаг внутренней и внешней резьбы.

Шаг: расстояние между точками на соседних формах резьбы в осевой плоскости и по одну сторону от оси.

Число витков резьбы на дюйм (TPI): количество витков резьбы на дюйм, измеренное по длине резьбовой части.

«Годен» и «Не годен»: эти два термина используются для описания того, является ли деталь пригодной для использования или непригодной для использования. Как указывалось ранее, если калибр GO правильно и сглаживает посадку, то деталь считается пригодной для использования. Если НЕПРОХОДНОЙ калибр может успешно повернуться более двух раз, то деталь считается бракованной. внутренней резьбовой части, иначе называемой гайкой. Для более мелких резьбовых деталей калибр-пробка будет состоять из двух концов: один конец с проходным калибром, а другой конец с непроходным калибром. Для более крупных резьбовых деталей обычно требуется калибр из двух отдельных частей. Этот специальный калибр предназначен для проверки правильности делительного диаметра. Чтобы резьбовая часть считалась принятой, калибр GO должен проходить через всю гайку без приложения слишком большого усилия. Датчик NO-GO не должен выходить за пределы 2 оборотов.

РЕЗЬБОВОЕ ИЗМЕРИТЕЛЬНОЕ КОЛЬЦО – ПРОХОДНОЕ И НЕПРОХОДНОЕ

Существует два типа резьбовых калибров- колец: сплошные и регулируемые. Оба калибра предназначены для проверки правильности резьбы, включая глубину резьбы и диаметр шага.

Калибр-кольцо со сплошной резьбой используется для проверки приемлемости детали с внешней резьбой, также известной как винт. Подобно калибру-пробке с резьбой, сплошной калибр-кольцо будет состоять из проходного и непроходного калибра, однако кольца обычно представляют собой отдельные детали. Для приемки детали калибр GO должен проходить по всей длине винта без особого усилия, особенно для плавного и легкого перехода. Датчик NO-GO не должен выходить за пределы 2 оборотов.

Регулируемый калибр-кольцо с резьбой более сложен, чем калибр-кольцо со сплошной резьбой. Несмотря на то, что регулируемый калибр резьбы похож по форме, он состоит из разъема с регулировочным и стопорным винтом. Это средство используется для настройки правильных размеров датчика. Эти датчики требуют установки заглушек, чтобы правильно установить размер. Для точности используются две установочные заглушки, одна для стороны GO и одна для стороны NO-GO.

Эти датчики требуют установки заглушек, чтобы правильно установить размер. Для точности используются две установочные заглушки, одна для стороны GO и одна для стороны NO-GO.

КАЛИПЕР РЕЗЬБЫ – СООТВЕТСТВУЕТ ИЛИ НЕПРОХОДИТ

Подобно калибру-кольцу, калибр для резьбы используется для проверки наружной резьбовой детали. Хотя эти калибры не так точны, как резьбовой калибр-кольцо, они значительно быстрее. Штангенциркуль разработан с элементом GO роликового типа, который просто скользит по резьбовой части под действием силы тяжести. Для этих калибров требуются установочные заглушки, чтобы правильно установить контрольный размер. Приемка считается приемлемой, когда ходовой ролик плавно проходит через датчик только под действием силы тяжести.

ИЗМЕРИТЕЛЬ ШАГА РЕЗЬБЫ

Измеритель шага резьбы не является типичным контрольным устройством. Не принимает решение о приемке резьбовой детали . Этот тип калибра используется для визуальной проверки для определения шага резьбы. Обычно это набор тонких пластин с зубьями, точно обработанными для заданного шага резьбы (количество резьбы на дюйм/TPI). Пластины должны точно совпадать с резьбовой частью. Когда все зубья точно совпадают с измеряемой деталью, без каких-либо зазоров, размер шага, выгравированный на пластине, становится читаемым. Примечательно, что измеритель шага резьбы не является полностью надежным, и если инспектор не является экспертом, существует вероятность неправильного определения шага/типа резьбы.

Обычно это набор тонких пластин с зубьями, точно обработанными для заданного шага резьбы (количество резьбы на дюйм/TPI). Пластины должны точно совпадать с резьбовой частью. Когда все зубья точно совпадают с измеряемой деталью, без каких-либо зазоров, размер шага, выгравированный на пластине, становится читаемым. Примечательно, что измеритель шага резьбы не является полностью надежным, и если инспектор не является экспертом, существует вероятность неправильного определения шага/типа резьбы.

КАК ОБСЛУЖИВАТЬ РЕЗЬБОМЕР

Когда дело доходит до ухода за резьбовыми калибрами, в игру вступают три основных фактора. От начала и до конца резьбовые калибры необходимо правильно использовать, обслуживать и хранить. Каждый из этих трех ключевых факторов включает несколько процедур, необходимых для обеспечения точных результатов испытаний и увеличения срока службы приборов.

ИСПОЛЬЗОВАНИЕ:

- Надлежащее обучение любого лабораторного персонала, связанного с использованием резьбовых калибров, обеспечит правильное обращение с калибрами и их использование.

- Резьбовые калибры никогда не должны прижиматься к любому проверяемому размеру. Манометры следует поворачивать или нажимать медленно и осторожно. Применение резьбового калибра приведет не только к неправильному калиброванию, но и к повреждению калибра и детали.

- При использовании калибра резьбы также важно помнить, что нельзя касаться поверхностей калибра. Масла, обнаруженные на поверхности нашей кожи, могут привести к ржавчине.

- Температура резьбового калибра и детали должна всегда быть той же температуры. Идеальная температура для обеих частей составляет 68 градусов по Фаренгейту. Это помогает эффективно устранить тепловое расширение и области, которые могут быть вызваны им.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ:

- После каждого использования резьбовые калибры следует очищать смазкой, а затем повторно покрывать тонким слоем средства для предотвращения ржавчины. Альтернативой этой процедуре является погружение резьбового калибра в легко отделяемое восковое покрытие на масляной основе.

- Следует проводить частые инвентарные проверки резьбовых калибров для выявления визуальных признаков зазубрин, вмятин и царапин на калибрах.

- Во время инвентаризации и перед каждым использованием следует проверять даты повторной калибровки резьбомера, чтобы убедиться, что дата актуальна.

- Резьбовые калибры следует периодически проверять и повторно калибровать, чтобы обеспечить точность испытаний и измерений. Частота проверки и повторной калибровки должна основываться на интенсивности использования, материале детали и калибра, допуске и выполненных процедурах качества.

ХРАНЕНИЕ:

- После надлежащего обслуживания уровнемеров их следует хранить в соответствующем пластиковом ящике, контейнере или шкафу определенного типа.

- Резьбовые калибры должны быть защищены от воздействия чрезмерного тепла, влажности, влаги и агрессивных химикатов.

При правильном и точном выполнении этих процедур по уходу за резьбовыми калибрами можно ожидать, что калибры прослужат дольше. Срок службы датчика также будет определяться частотой использования и материалом, из которого изготовлен датчик. В частности, инвестируя в калибр резьбы, примите во внимание калибровочную сталь. Важно искать материал с исключительной стабильностью и высокой износостойкостью. Чем лучше качество материала, тем больше срок службы датчика.

Срок службы датчика также будет определяться частотой использования и материалом, из которого изготовлен датчик. В частности, инвестируя в калибр резьбы, примите во внимание калибровочную сталь. Важно искать материал с исключительной стабильностью и высокой износостойкостью. Чем лучше качество материала, тем больше срок службы датчика.

ЗАЧЕМ КАЛИБРОВАТЬ РЕЗЬБОМЕРЫ

Калибровка резьбового калибра определяет точность и качество внутреннего или внешнего измерения. Со временем точность резьбомера может начать дрейфовать из-за чрезмерного использования инструмента. Благодаря частой калибровке резьбомера погрешность измерения сводится к минимуму, что, в свою очередь, обеспечивает точность результатов. Точность результатов чрезвычайно важна, когда речь идет об использовании оборудования, потому что это позволяет пользователям и компаниям чувствовать себя уверенно, снижает затраты из-за производственных ошибок и обеспечивает безопасность процессов.

КОГДА КАЛИБРОВАТЬ

Существует множество факторов, определяющих, когда следует калибровать резьбомер. Калибровка требуется для следующего:

Калибровка требуется для следующего:

- Проверка нового резьбового калибра

- Испытание резьбомера после его ремонта или модификации

- Испытание после специального использования резьбового калибра

- До и после критических измерений внутренних и внешних деталей

- При наличии погрешности измерения

- После событий, когда резьбомер был брошен или использован не по назначению

- Если резьбовой калибр подвергается воздействию неблагоприятных условий

Резьбовые калибры также следует периодически перекалибровывать с интервалом, рекомендованным производителем или определенным анализом истории тенденций. При использовании интервала, рекомендованного производителем резьбового калибра, важно помнить, что интервал может уменьшиться в зависимости от факторов использования.

РИСК ПРИ НЕКАЛИБРОВКЕ ПРИБОРОВ

- Неточные результаты: Если резьбомер не откалиброван, он не будет давать точных измерений.

1)

1) 1)

1)