Содержание

Поршень двигателя

Категория:

Устройство и работа двигателя

Публикация:

Поршень двигателя

Читать далее:

Поршневые кольца

Поршень двигателя

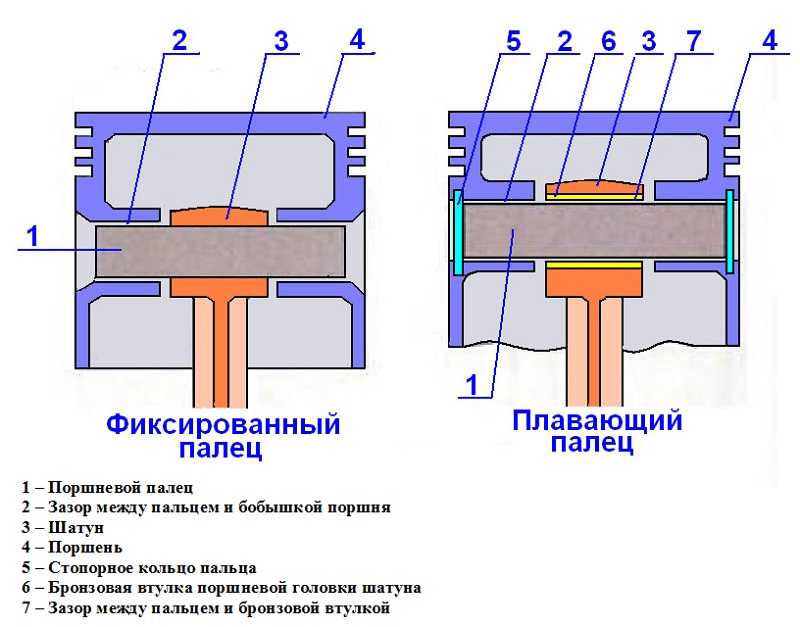

Поршень представляет собой металлический стакан, установленный в цилиндре с некоторым зазором. При рабочем ходе поршень днищем воспринимает давление газов, а при других ходах осуществляет вспомогательные такты. Верхняя усиленная часть поршня, воспринимающая давление газов, называется головкой, а нижняя направляющая часть — юбкой. Приливы в стенках юбки, служащие для установки поршневого пальца, называются бобышками.

Поршни карбюраторных двигателей изготовляют из алюминиевых сплавов. Алюминиевые поршни обладают малым весом, вследствие чего уменьшаются силы инерции, а следовательно, и нагрузки на детали двигателя при его работе. Кроме того, алюминиевые поршни, так же как и алюминиевые головки, обладают лучшей теплопроводностью, поэтому они меньше нагреваются при работе и способствуют снижению температуры рабочей смеси.

В результате этого можно повысить степень сжатия двигателя, не опасаясь, что возникнет детонационное сгорание топлива.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В целях повышения износостойкости поршней для их изготовления в последние годы стали применять высококремнистые алюминиевые сплавы с большим содержанием кремния (до 20—25%). Поршни из алюминиевых сплавов изготовляют путем отливки в металлические формы. Для снятия внутренних напряжений в материале литые заготовки поршней подвергают длительному отжигу, а затем подвергают механической обработке.

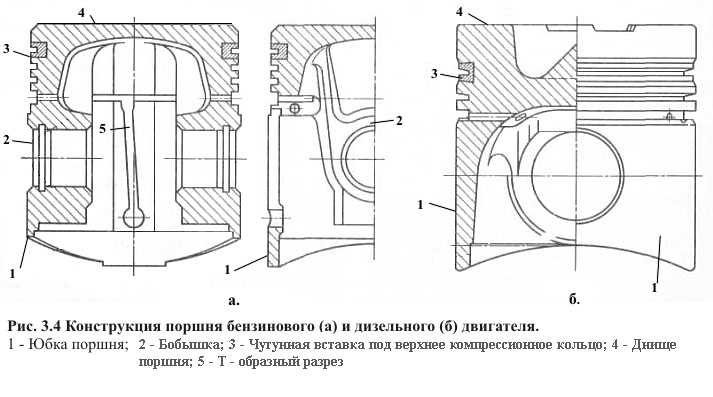

В карбюраторных двигателях головка поршня имеет плоское днище и толстые стенки с внутренними ребрами, повышающими ее прочность и обеспечивающими хороший отвод тепла. В головке на боковой наружной поверхности имеются канавки для установки поршневых колец. В верхней части головки поршня у двигателей некоторых типов (ГАЗ) делают глубокую узкую канавку, уменьшающую передачу тепла от днища к верхнему компрессионному кольцу, работающему в особенно неблагоприятных условиях, чтобы устранить опасность его пригорания. В некоторых двигателях (ЗИЛ) в головку при заливке поршня заделывается чугунная кольцевая вставка, в которой протачивается канавка для верхнего компрессионного кольца. Такое мероприятие повышает долговечность поршня.

В некоторых двигателях (ЗИЛ) в головку при заливке поршня заделывается чугунная кольцевая вставка, в которой протачивается канавка для верхнего компрессионного кольца. Такое мероприятие повышает долговечность поршня.

Для улучшения приработки поршней в цилиндрах и для уменьшения износа на юбку 2 поршня наносят специальные покрытия. Обычно трущуюся поверхность юбки лудят — покрывают очень тонким слоем олова (толщиной 0,004—0,006 мм). В средней части юбки делают приливы-бобышки 3 с отверстиями для установки поршневого пальца.

Для того чтобы при нагревании поршень мог расширяться без заедания в цилиндре, поршень устанавливают с зазором между стенкой цилиндра и юбкой. Алюминий расширяется при нагревании значительно больше, чем чугун. Чтобы в холодном двигателе зазор между поршнем и цилиндром не был чрезмерно большим, что может вызвать стуки поршня и утечку газов из цилиндра, в алюминиевых поршнях применяют пружинящие разрезные юбки. При боковом разрезе по всей длине юбка несколько пружинит, и поршень вставляется в цилиндр холодного двигателя плотно, с малым зазором. При нагревании поршня разрез дает возможность юбке расшириться без заедания поршня в цилиндре. Применяют также поршни с частичным, несквозным разрезом Т- или П-образной формы, что повышает жесткость юбки.

При нагревании поршня разрез дает возможность юбке расшириться без заедания поршня в цилиндре. Применяют также поршни с частичным, несквозным разрезом Т- или П-образной формы, что повышает жесткость юбки.

Для уменьшения бокового зазора сечение юбки делают не круглой формы, а овальной. Величина овальности (разность осей овала) юбки равна примерно 0,15—0,29 мм. Поршень устанавливают в цилиндре холодного двигателя с минимальным зазором по большой оси овала юбки, располагаемой в плоскости качания шатуна, где действуют боковые силы, прижимающие поршень к стенкам цилиндра. При нагревании поршня юбка может расширяться в направлении малой оси овала, где между юбкой и цилиндром имеется большой зазор. Поршни по длине изготовляют ступенчатыми или конусными, так как зазор вверху между стенкой цилиндра и головкой поршня должен быть больше, чем внизу, вследствие большего нагревания головки. Величина зазора между юбкой поршня и цилиндром для двигателей разных марок колеблется в пределах 0,012—0,08 мм.

Рис. 1. Конструкция поршня

Чтобы при нагревании поршни меньше расширялись, а также для повышения их прочности, в поршни двигателей некоторых марок при отливке заделывают пластинки из специальной малорасширяющейся стали. Для уменьшения веса у некоторых поршней вырезают нерабочую часть юбки. Эти вырезы служат также для прохода противовесов при вращении коленчатого вала у короткоходных двигателей.

Для обеспечения лучшего уравновешивания двигателя поршни к каждому двигателю подбирают равного веса. С этой целью на днище поршня, кроме указания группы по размеру, выбивают соответствующую метку весовой группы. Разница в весе поршней, подбираемых для одного двигателя, не должна превышать 6—8 г.

При сборке поршни обычно устанавливают разрезом на левую сторону двигателя, так как во время работы к этой стороне поршень прижимается с меньшей силой. Для удобства сборки на днище поршня в этом случае делают специальную метку, которая должна быть обращена к передней части двигателя.

Рис. 2. Типы поршней

В дизелях применяют поршни из специального чугуна (двухтактные дизели ЯАЗ) или из высококремнистого алюминиевого сплава (четырехтактные дизели ЯМЗ) с неразрезной юбкой, имеющей большую жесткость. Так как в дизелях боковая сила, прижимающая поршень к стенке цилиндра, достигает значительной величины, то для получения нормального удельного давления между цилиндром и поршнем юбку делают большей длины, Днище поршня, воспринимающее значительное давление газов, делают более прочным с усилением его внутренней стороны большим количеством ребер. Для обеспечения хорошего смесеобразования при непосредственном впрыске топлива в днище поршня располагается камера сгорания специальной формы.

Поршни двигателя внутреннего сгорания | ЖЕЛЕЗНЫЙ-КОНЬ.РФ

Поршень предназначен для восприятия давления газов и его передачи на кривошип коленчатого вала (через поршневой палец и шатун). Поршень подвержен максимальному воздействию тепловых и механических нагрузок, которые возникают в процессе работы двигателя внутреннего сгорания. Ввиду того, что поршень движется возвратно-поступательно, создаются значительные дополнительные циклические инерционные нагрузки, а также существенные силы трения о цилиндр боковой поверхности поршня. Поршень одновременно выполняет функции уплотняющего элемента КШМ (кривошипно-шатунный механизм) и отводит тепло от горячих газов, расположенных в надпоршневом пространстве. Всё это предъявляет к конструкции поршня высокие требования. Поршень должен обладать достаточной жёсткостью и прочностью при минимальной массе, его перемещение в цилиндре должно происходить с минимальным трением, также он должен иметь высокий ресурс и обеспечивать герметичность рабочей полости.

Ввиду того, что поршень движется возвратно-поступательно, создаются значительные дополнительные циклические инерционные нагрузки, а также существенные силы трения о цилиндр боковой поверхности поршня. Поршень одновременно выполняет функции уплотняющего элемента КШМ (кривошипно-шатунный механизм) и отводит тепло от горячих газов, расположенных в надпоршневом пространстве. Всё это предъявляет к конструкции поршня высокие требования. Поршень должен обладать достаточной жёсткостью и прочностью при минимальной массе, его перемещение в цилиндре должно происходить с минимальным трением, также он должен иметь высокий ресурс и обеспечивать герметичность рабочей полости.

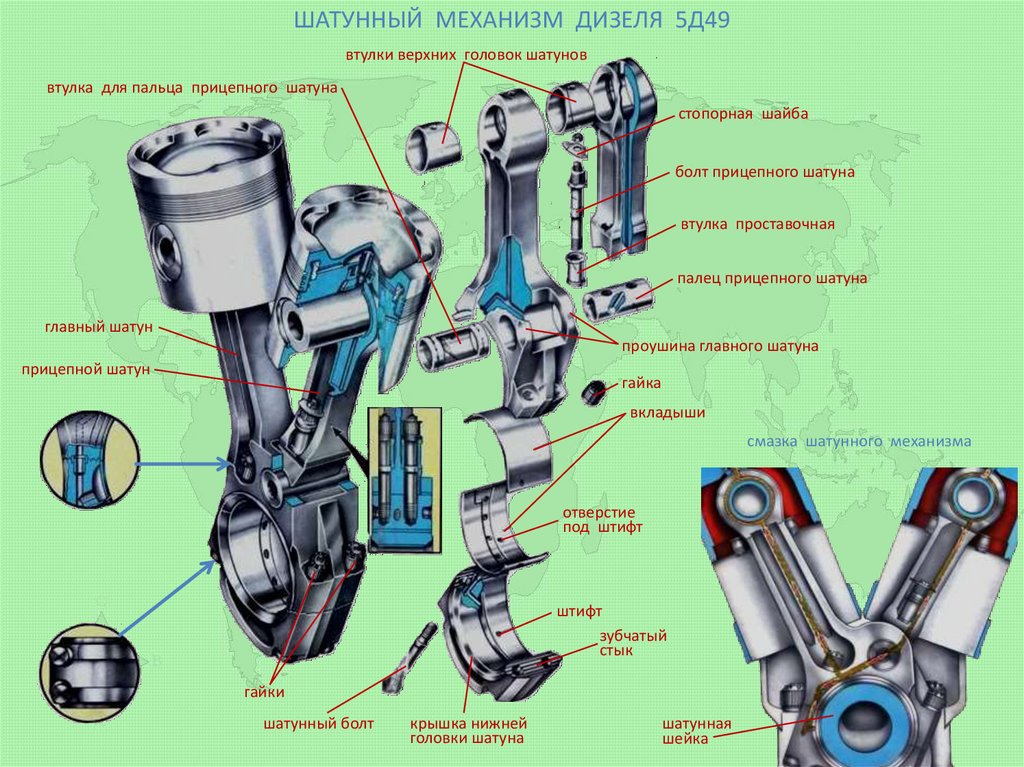

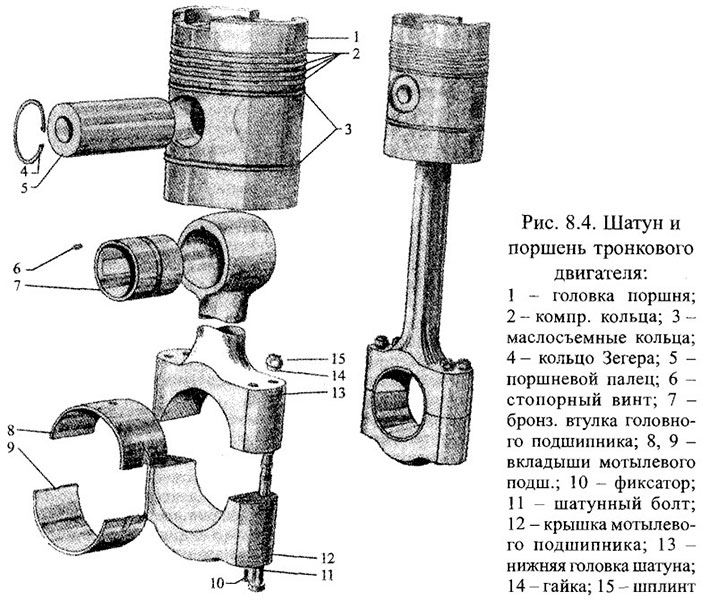

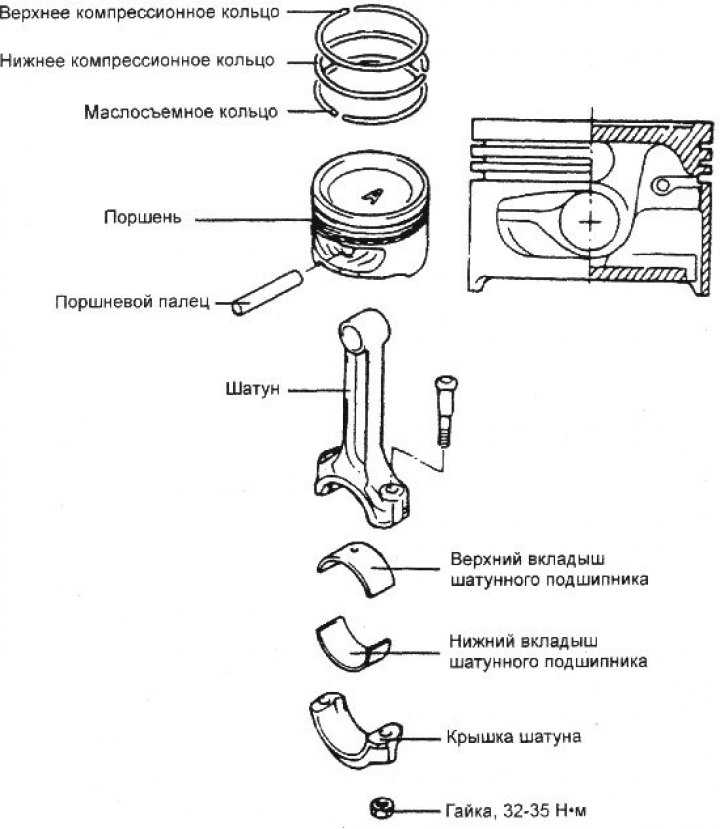

Поршень [рис. 1, а)] включает в себя днище (1), уплотняющую часть (3) и направляющую часть/юбку (4). На внутренней стороне юбки располагается пара массивных приливов – бобышек (8). Бобышки соединяются с днищем посредством рёбер, за счёт чего прочность поршня увеличивается. В бобышках имеются отверстия для монтажа поршневого пальца (10), а в этих отверстиях, в свою очередь, выполнены кольцевые канавки, предназначенные для стопорных колец (11). Головка поршня образована днищем и уплотняющим поясом. На внешних поверхностях юбки и головки проточены канавки (9) и (12) для установки маслосъёмных и компрессионных колец соответственно. Верхняя часть поршня называется уплотнительный пояс, так как расположенные здесь поршневые кольца предназначены для предотвращения прорыва газов через зазоры между цилиндром и поршнем. По окружности канавок (9) и (13) просверлены сквозные отверстия (14), которые служат для отвода масла в картер двигателя.

Головка поршня образована днищем и уплотняющим поясом. На внешних поверхностях юбки и головки проточены канавки (9) и (12) для установки маслосъёмных и компрессионных колец соответственно. Верхняя часть поршня называется уплотнительный пояс, так как расположенные здесь поршневые кольца предназначены для предотвращения прорыва газов через зазоры между цилиндром и поршнем. По окружности канавок (9) и (13) просверлены сквозные отверстия (14), которые служат для отвода масла в картер двигателя.

Рис. 1. Поршень двигателя внутреннего сгорания.

а) – Поршень дизельного двигателя А-41:

1) – Днище поршня;

2) – Камера сгорания;

3) – Уплотняющая часть поршня;

4) – Юбка (направляющая часть) поршня;

5) – Канал в стержне шатуна;

6) – Шатун;

7) – Втулка верхней головки шатуна;

8) – Бобышка поршня;

9) – Канавка для маслосъёмного кольца;

10) – Поршневой палец;

11) – Стопорное кольцо;

12) – Канавки для компрессионных колец;

13) – Кольцевая канавка;

14) – Отверстие для стока масла;

б) – Головки поршней:

1) – Д-21А1, Д-144;

2) – А-41, СМД-60, А-01, двигателей семейства КамАЗ и ЯМЗ;

3) – Д-160, Д-240;

в) – Поршень бензинового двигателя ЗМЗ-53.

Как правило, поршни современных дизельных двигателей изготавливаются с фигурным днищем [рис. 1, б)]. Это даёт возможность придать расположенной в поршне камере сгорания форму, требуемую для качественного смесеобразования, а также сгорания топлива. Поршни с плоским днищем нашли широкое применение не только в карбюраторных двигателях [рис. 1, в)], но и в вихрекамерных и предкамерных дизельных двигателях, что обуславливается их меньшим нагревом в процессе работы и простотой изготовления.

Число устанавливаемых на поршне колец имеет прямую зависимость от частоты вращения коленчатого вала и от типа двигателя. В карбюраторных и дизельных двигателях широкое распространение получили укороченные поршни, имеющие пару компрессионных и одно маслосъёмное кольцо, которые расположены выше поршневого пальца. В случае уменьшения числа компрессионных колец (с трёх до двух) иногда между ними вводится промежуточная канавка на поршне. В процессе выбора оптимальной формы и объёма кольцевой канавки требуется достигнуть аналогичного температурного состояния и уплотняющей способности поршневой группы при двух компрессионных кольцах, как и при трёх.

Юбка является направляющей частью поршня, передающей при его движении боковую силу стенкам цилиндра от шатуна. В процессе нагрева от горячих газов поршень расширяется больше чем цилиндр, который охлаждается воздухом либо жидкостью, вследствие чего велика вероятность его заклинивания. Во избежание этого, и для обеспечения нормальной работы двигателя, диаметр поршня должен быть меньше диаметра цилиндра. Также в процессе работы двигателя большему нагреву подвержена именно головка поршня, поэтому её диаметр делается меньше, чем диаметр юбки, то есть поршень имеет форму усечённого конуса. Разность между осями верхнего и нижнего основания конуса поршней двигателя ЗМЗ-53 составляет 0,013-0,038 мм, а двигателя ЗИЛ-130 – 0,35-0,05 мм.

Тепловая деформация поршня (в радиальном направлении) складывается с деформациями, которые вызваны овализацией поршня при его нагрузке нормальными силами. Поэтому поперечное сечение юбки поршня выполняется овальным таким образом, чтобы большая часть овала совпала с направлением действия нормальной силы, а малая часть – с продольной осью пальца. У основной массы поршней разность между большой и малой осями овальной юбки составляет 0,14-0,52 мм.

У основной массы поршней разность между большой и малой осями овальной юбки составляет 0,14-0,52 мм.

Чтобы получить минимальный зазор между стенкой цилиндра и юбкой поршня в холодном состоянии, а также устранить заедание поршня при его нагревании, в некоторых случаях снимают часть металла на наружной поверхности поршня (в зоне расположения бобышек), формируя неглубокие «холодильники» (вырезы прямоугольной формы). Аналогичная цель преследуется при выполнении разрезов на юбке поршней некоторых двигателей [рис. 1, в]. Разрезы придают пружинящие свойства направляющей части поршня и способствуют плотному их прилеганию к стенкам цилиндров в условиях различных температур. Поршни с разрезанной юбкой обладают повышенным трением и применяются только для карбюраторных двигателей с небольшим давлением газов и малым диаметром цилиндра. Данные поршни устанавливаются в цилиндры таким образом, чтобы ослабленная разрезом сторона испытывала воздействие меньшей нормальной силы.

На некоторых двигателях (ЗИЛ, ЯМЗ, ВАЗ) поршни изготавливаются овально-бочкообразного профиля. Данный профиль сложнее в производстве, но он позволяет уменьшить зазор между цилиндром и юбкой, а также исключить кромочный контакт цилиндра и поршня и соответствует лучшему смазыванию поверхностей в процессе центровки поршня подъёмными гидродинамическими силами.

Данный профиль сложнее в производстве, но он позволяет уменьшить зазор между цилиндром и юбкой, а также исключить кромочный контакт цилиндра и поршня и соответствует лучшему смазыванию поверхностей в процессе центровки поршня подъёмными гидродинамическими силами.

В двигателях СМД-60 и ЗМЗ-53 [рис. 1, в)] удаляется часть юбки под бобышками для облегчения поршня, а также для прохода противовесов коленчатого вала (при нижнем положении поршня).

В качестве материала для изготовления поршней широкое распространение получили сплавы алюминия с кремнием (легируемые присадки медь и никель). Применение для отливки поршня алюминиевого сплава позволяет уменьшить потери на трение, снизить массогабаритные характеристики двигателя, даёт возможность форсировать его по скоростному режиму. Основным недостатком алюминиевого сплава в качестве материала для изготовления поршня является относительно большой коэффициент линейного расширения, величина которого больше чем у чугуна. Вследствие этого поршни из данных сплавов устанавливаются в цилиндры со значительно большим сравнительным зазором. Из-за увеличенных зазоров не только затрудняется пуск двигателя, но и вызываются стуки в процессе работы непрогретого двигателя (и при работе с малыми нагрузками).

Вследствие этого поршни из данных сплавов устанавливаются в цилиндры со значительно большим сравнительным зазором. Из-за увеличенных зазоров не только затрудняется пуск двигателя, но и вызываются стуки в процессе работы непрогретого двигателя (и при работе с малыми нагрузками).

Зазор между юбкой поршня и цилиндром находится в пределах 0,05-0,10 мм при овальном профиле юбки либо наличии у неё разреза, и 0,18-0,26 мм, если юбка поршня имеет цилиндрическую форму (без разреза).

В современных автомобильных и тракторных двигателях внутреннего сгорания используются не только литые, но и штампованные поршни, выполненные из алюминиевого сплава. Использование литых поршней с нирезистовой вставкой под первое компрессионное кольцо позволяет повысить (более чем в 2 раза) износостойкость сопряжения поршня с верхним компрессионным кольцом. Данные поршни применяются в двигателях СМЗ, КамАЗ, ЯМЗ, ЗИЛ и прочих. С целью улучшения приработки с цилиндром трущиеся поверхности поршней в некоторых двигателях (ЗМЗ-53, ЗИЛ-130 и прочих) покрываются тонким слоем (0,004-0,006 мм) олова.

С целью предупреждения возникновения стуков в некоторых двигателях выполняется незначительное смещение оси поршневого пальца относительно оси поршня. Данное смещение оси пальца, как правило, в сторону более нагруженной поверхности поршня приводит к тому, что момент перекладки поршня (от одной стенки цилиндра к другой) не совпадает с моментом резкого возрастания момента сгорания. К примеру, в дизельном двигателе Д-60 смещение оси поршневого пальца относительно оси поршня выполнено на 3 мм в сторону вращения коленчатого вала.

Эффективным способом решения проблемы сохранения подвижности поршня при минимальном зазоре является использование терморегулируемых поршней с принудительным охлаждением.

Терморегулируемые поршни карбюраторных двигателей ВАЗ и прочих имеют ограниченное расширение юбки, которое достигается путём заливки в её тело вставок из материала, имеющего меньший, чем у основного металла поршня, коэффициент расширения. В процессе остывания отливки данного поршня вставками создаётся напряжённое состояние, которое препятствует значительному сокращению диаметра юбки. В процессе нагрева поршня до рабочей температуры вставками наоборот, создаётся ограничение его теплового расширения. В итоге общий диапазон температурного изменения диаметральных размеров поршня, снабжённого вставками, значительно снижается.

В процессе остывания отливки данного поршня вставками создаётся напряжённое состояние, которое препятствует значительному сокращению диаметра юбки. В процессе нагрева поршня до рабочей температуры вставками наоборот, создаётся ограничение его теплового расширения. В итоге общий диапазон температурного изменения диаметральных размеров поршня, снабжённого вставками, значительно снижается.

В высокофорсированных дизельных двигателях используется принудительное охлаждение поршней посредством опрыскивания маслом внутренней поверхности днища поршня либо организованной циркуляцией масла. Кольцевая полость для циркуляции охлаждающего масла выполняется при отливке поршня посредством введения специальных солевых стержней (растворяются после застывания металла и формируют требуемую полость) либо с помощью соответствующей механической обработки и изготовлением поршня из двух частей (с последующей сваркой половинок).

Чтобы снизить теплонапряжённость алюминиевых поршней применяется нанесение теплоизоляционных керамических покрытий, а также твёрдое анодирование поверхности камеры сгорания в поршне и поверхности днища поршня. Для эффективной защиты камеры сгорания в поршне от формирования термических трещин выполняется армирование её кромки жаропрочным материалом.

Для эффективной защиты камеры сгорания в поршне от формирования термических трещин выполняется армирование её кромки жаропрочным материалом.

17*

Тарелка, Купол, Плоский верх — в чем разница?

При проектировании днища поршня требуется гораздо больше. Мы обсуждаем вопросы дизайна тарелки, купола и плоского верха.

Поршни для автомобилей изготавливаются с плоской, куполообразной или тарельчатой конструкцией, но такое разнообразие конструкции днища не означает, что у производителей двигателей всегда будет выбор.

«Конструкция днища поршня определяется исключительно двумя вещами: вашими требованиями к гнезду клапана и вашими требованиями к сжатию», — объясняет Ник Д’Агостино.

Конструкция Crown в наши дни привлекает все больше внимания производителей двигателей, потому что этот элемент поршня фактически является конструктивным полом камеры сгорания. Таким образом, он влияет на всю динамику, связанную с обеспечением успешного сгорания, включая качество воздушного потока на входе (завихрение, переворачивание и т. д.), распространение пламени и распределение топлива в двигателях с непосредственным впрыском (DI) и дизельных двигателях.

д.), распространение пламени и распределение топлива в двигателях с непосредственным впрыском (DI) и дизельных двигателях.

В двигателях более старого поколения для более высокой степени сжатия требовались большие купола поршня для заполнения головок с большими камерами. Однако теперь производители двигателей склоняются к небольшим камерам сгорания с поршнями с плоским верхом.

«Именно здесь все и происходит», — подчеркивает Д’Агостино, который определяет головку поршня как «все, что видит пламя».

Благодаря усовершенствованию гоночных топлив, конструкции головок цилиндров и сложному управлению впрыском топлива степень сжатия неуклонно росла как в заводских, так и в гоночных двигателях (там, где позволяют правила). В двигателях старшего поколения более высокая степень сжатия требовала больших куполов поршня для заполнения головок с большими камерами. Однако теперь производители двигателей склоняются к небольшим камерам сгорания с поршнями с плоским верхом или, по крайней мере, к поршням с ограниченными куполами, чтобы достичь более высокого CR.

«Плоский верх — идеальный сценарий», — говорит Д’Агостино. «Это будет ваш лучший ожог, наиболее эффективный с точки зрения полноты сгорания. Когда нам нужно отклониться от этого, мы стараемся делать это как можно тоньше».

Идеальная камера сгорания всегда будет предметом споров, но все согласны с тем, что центрально расположенная свеча зажигания наиболее эффективна. Такое расположение сводит к минимуму расстояние, необходимое для прохождения пламени ко всем точкам камеры, обеспечивает лучшую переднюю поверхность пламени и обычно требует меньшего опережения воспламенения для достижения полного сгорания.

Заглушку с центральным расположением легче выполнить в полусферической камере для 2-клапанной головки цилиндров или с пятиклапанной камерой в 4-клапанной головке. Более сложные задачи, особенно для разработчиков поршней, связаны с расположением клиньев и раструбных клапанов, которые являются популярными уличными и гоночными двигателями V8. Имея это в виду, куполообразные поршни часто представляют собой самые сложные задачи для разработчиков поршней.

«Когда вы переходите на рабочий ход, фронт пламени будет сдерживаться большим куполом», — говорит Д’Агостино. «Одним из наших шагов с купольным поршнем является скругление его и сохранение его как можно ниже и шире. Низкие, широкие, широкие купола определенно более популярны, чем высокие остроконечные купола».

Один из наших шагов с куполообразным поршнем — сделать его радиусным и сделать его как можно ниже и шире. Низкие, широкие, широкие купола определенно более популярны, чем высокие остроконечные купола.

Камеры сгорания VS поршневая конструкция

Такие проблемы не ограничиваются обычными головками Chevy с большими блоками и открытыми камерами сгорания объемом более 100 куб.см. Некоторые сообразительные гонщики берут бывшие в употреблении головки цилиндров NASCAR с высокой пропускной способностью и небольшими камерами сгорания с высокой скоростью горения, которые были разработаны для работы только с необходимыми поршнями с плоским верхом 12: 1, и превращают их в Comp Eliminator с высокой степенью сжатия или стрит. — настройки гонки.

— настройки гонки.

«Это происходит постоянно, и нам это нравится», — улыбается Д’Агостино. «Возьмите головку Yates или SB2.2, которая вышла из бывшего сервиса Cup, где они использовали поршень с плоской вершиной и очень маленькой камерой, например, 37 или 40 куб. Теперь этот парень хочет 16:1. Самая большая проблема, с которой вы столкнетесь, — это требование кармана клапана. Вы создаете 12-кубовый негатив клапанного кармана. Теперь вам нужно попытаться установить купол в местах, где просто нет недвижимости».

«Вы пытаетесь преодолеть глубину клапанного кармана, но при соотношении 16:1 вам нужен большой здоровый распределительный вал, который требует глубоких клапанных карманов. превращается в битву за недвижимость, поскольку мы уравновешиваем положительное и отрицательное, чтобы получить число, которое имеет смысл для всех», — добавляет Д’Агостино.0005

Уравновешивание положительных и отрицательных объемов является критическим фактором при проектировании днищ поршней для двигателей с высокой степенью сжатия, оснащенных агрессивными распределительными валами.

«Что касается требований к распределительному валу и клапанным карманам, размеры и глубина клапанных карманов, конечно, создают негатив. Одна из вещей, о которых мы много говорим, — это эффективный объем», — объясняет Д’Агостино. «Люди говорят, что у них есть объем короны или объем тарелки. Мы рассматриваем его как общий полезный объем, потому что клапанные карманы также создают отрицательный эффект. На самом деле у нас будет несколько поршней с куполом, но все равно с отрицательным эффективным объемом. У них может быть 4-кубовый положительный купол, но у них есть 10-кубовый отрицательный клапанный карман. Это по-прежнему отрицательный эффективный объем 6 куб. см, хотя он имеет форму куполообразного поршня».

Одна из идей состоит в том, что купол поршня должен быть точным зеркальным отражением камеры сгорания, что называется перевернутым куполом. Это можно сделать путем сканирования камеры сгорания используемой головки блока цилиндров.

Добавьте закись азота к этим головкам с маленькими камерами, и в спешке они могут стать уродливыми.

«Мы увидим некоторых людей, которые используют закись азота или что-то подобное в этих меньших камерах, и они постоянно сжигают поршни, потому что погрешность при настройке очень мала. Чем сильнее вы сжимаете эту камеру, тем быстрее все сгорит», — говорит Д’Агостино.

Даже при головках с большими камерами понимание динамики контроля искры и движения пламени имеет решающее значение для поршней, объем купола которых приближается к 50 см3.

«Один из параметров, на который мы обращаем внимание при работе с нашими купольными поршнями, — это высота купола. Мы подойдем к точке убывающей отдачи, когда я, возможно, смогу перевести вас с 14:1 на 15:1, но я собираюсь создать такую гору для этого пламени и топлива, что это не стоит того. это», — говорит Д’Агостино. «Больше случаев, чем нет, нам придется связаться с клиентом и сказать, хорошо, это лучший дизайн в 14, чем в 15».

Как только будет достигнута правильная глубина кармана клапана, инженеры по поршням могут использовать уникальные конструктивные элементы для улучшения потока воздуха в цилиндр.

«Что касается открытия клапанов в кармане, мы можем открыть диаметральный зазор в кармане, чтобы дать немного передышки. Если нам нужна высокая компрессия, пространство вокруг клапана становится очень важным», — говорит Д’Агостино. «Нам нужно нарисовать это и сохранить узкий радиус и близкий диаметральный зазор. Подобно строительству чулка, я должен оставаться с плоским верхом. Но я хочу запустить как можно больший клапан. Мне нужно обеспечить узкий зазор кармана и минимальную глубину кармана клапана, чтобы я мог максимизировать компрессию».

Размещение верхнего кольца

Глубина кармана клапана может влиять на другие элементы конструкции поршня, даже на размещение канавки верхнего кольца. Один из самых эффективных приемов с поршнями — расположение верхнего компрессионного кольца ближе к днищу поршня. При правильном проектировании производители двигателей добились повышения степени сжатия на полпункта, что очень полезно в высококонкурентных безнаддувных двигателях, таких как Stock Eliminator.

«Размещение верхнего кольца полностью зависит от требований к карману клапана», — говорит Д’Агостино. «Представьте себе две линии, одна из которых представляет собой плоскость клапана, а другая — верхнюю кольцевую канавку, и в конце концов эти две линии встретятся, если обе продолжат движение. Эти линии будут пересекаться».

Некоторые гонщики просят разместить верхнюю канавку компрессионного кольца только на 0,100–0,120 дюйма ниже днища поршня, не опасаясь проблем с надежностью.

«Он у вас высокий, но у вас очень узкое кольцо по радиальной ширине», — добавляет Д’Агостино. «Когда вы сужаете эту канавку, вы оттягиваете ее от кармана клапана и создаете там толщину материала. Это один из приемов, которые ребята используют, чтобы получить компрессию».

Прижатие кольца ближе к куполу поршня — еще один способ, которым гонщики увеличивают компрессию.

Еще одна хитрость с поршнем на высоконагруженных двигателях — имитировать профиль головки клапана на стороне сгорания. Некоторые впускные клапаны имеют довольно глубокие тарелки, обработанные на головке клапана, чтобы уменьшить вес клапана, но этот трюк также открывает камеру сгорания и снижает CR.

Некоторые впускные клапаны имеют довольно глубокие тарелки, обработанные на головке клапана, чтобы уменьшить вес клапана, но этот трюк также открывает камеру сгорания и снижает CR.

«Мы можем установить центральную точку клапана и с помощью нашего контрольного оборудования определить особенности тюльпана», — говорит Д’Агостино. «Затем мы помещаем это в карман клапана, чтобы мы могли вернуть пару кубических сантиметров».

Закалка

Тема закалки может возникнуть при обсуждении конструкции днища поршня. Это не так критично для форсированных двигателей, где производители двигателей довольствуются закалкой от 0,080 до 0,100 дюймов, но двигатели без наддува продолжают использовать все возможные направления производства мощности и стремятся к закалке от 0,030 до 0,035 дюймов.

«Кажется, если это принудительная индукция, гасит все, но вылетает в окно. Опять же, я думаю, что вы могли бы поговорить с большим количеством разных специалистов по двигателям и получить от них несколько разных теорий. Это самая эффективная возможность и лучшая возможность для создания силы? Не всегда», — говорит Д’Агостино. «С добавлением мощности, даже в уличном автомобиле с турбонаддувом, речь идет больше о выживании, чем о силовых ситуациях, таких как Engine Masters, где мы постоянно работаем над максимальной VE.

Это самая эффективная возможность и лучшая возможность для создания силы? Не всегда», — говорит Д’Агостино. «С добавлением мощности, даже в уличном автомобиле с турбонаддувом, речь идет больше о выживании, чем о силовых ситуациях, таких как Engine Masters, где мы постоянно работаем над максимальной VE.

«В приложениях, где у вас ограничено сжатие и вы должны использовать плоский верх, я вижу, что это больше всего используется», — добавляет Д’Агостино. «Когда вы попадаете в ситуацию с куполом, все превращается в пробную посадку и камерную форму. Вы смотрите на радиус на задней части купола. Это очистка камеры поршневым камнем? Это ударит? Ты собираешься перерезать клапан? Теперь вы углубляетесь в построение двигателя, потому что это делает каждую деталь конкретной».

Толщина прокладки может изменить уравнение при проектировании поршня для зазора клапана и гашения.

«Если это маленькая камера, маленький блок, я ограничен в своих возможностях. А потом он хочет поставить прокладку головки блока цилиндров диаметром 0,035 дюйма. Теперь мне нужно дать вам больше клапанного кармана, потому что вы собираетесь столкнуться, и именно здесь мы начинаем ходить туда-сюда с клиентом», — объясняет Д’Агостино. «Хорошо, у вас также 0,035-дюймовая закалка, а поршень находится на нулевой палубе. О, вы собираетесь вставить алюминиевый стержень, который имеет тенденцию растягиваться при температуре, проходящей через свои циклы. Теперь мне нужно опустить поршень в отверстие диаметром 0,010 дюйма. Там была куча компрессии, так что вы проигрываете ее вперед и назад».

Теперь мне нужно дать вам больше клапанного кармана, потому что вы собираетесь столкнуться, и именно здесь мы начинаем ходить туда-сюда с клиентом», — объясняет Д’Агостино. «Хорошо, у вас также 0,035-дюймовая закалка, а поршень находится на нулевой палубе. О, вы собираетесь вставить алюминиевый стержень, который имеет тенденцию растягиваться при температуре, проходящей через свои циклы. Теперь мне нужно опустить поршень в отверстие диаметром 0,010 дюйма. Там была куча компрессии, так что вы проигрываете ее вперед и назад».

Производители оригинального оборудования тратят сотни часов на проектирование рабочей зоны двигателя с непосредственным впрыском топлива. Как вы можете видеть на этих поршнях LT1, область вокруг камеры регулируется для увеличения или уменьшения сжатия.

Особенности прямого впрыска

Конструкция днища поршня может стать более сложной при работе с двигателями с прямым впрыском, но те производители поршней, которые уже работают со спортивными компактными и дизельными двигателями, имеют преимущество на раннем этапе. Многие из этих проектов предусматривают увеличение сжатия заводских двигателей, но Д’Агостино предупреждает, что стандартная топливная система может не поддерживать такой шаг. Однако приоритеты конструктора поршней по-прежнему будут начинаться с очистки клапанов, затем с учетом требований к топливу, прежде чем решать вопросы повышения степени сжатия.

Многие из этих проектов предусматривают увеличение сжатия заводских двигателей, но Д’Агостино предупреждает, что стандартная топливная система может не поддерживать такой шаг. Однако приоритеты конструктора поршней по-прежнему будут начинаться с очистки клапанов, затем с учетом требований к топливу, прежде чем решать вопросы повышения степени сжатия.

«Конструкция короны становится очень важной в отношении конкретных желобов. Используйте, например, LT, у него есть специальный желоб, который является ключом к холостому ходу, начальному запуску (ПРОПУСТИТЕ и тому подобное). Это касается не столько мощности, сколько важно с точки зрения выбросов», — говорит Д’Агостино. «OE проводят сотни часов исследований и разработок, поэтому мы работаем с образцом OE и выбираем эти места. Что касается воздействия на форму распыления, то положение форсунки остается постоянным. Коронка поршня, идущая снизу, не повлияет на форму распыла или угол конуса. Это все функция того, что выше. Все, на что мы действительно можем повлиять, это то, что мы создаем событие сгорания в нужном месте на поршне».

Тарельчатые поршни

Тарельчатые поршни представляют наименьшие проблемы для инженеров, потому что они в основном используются в приложениях с наддувом, которые часто не требуют распределительных валов с большим подъемом или высокой степени сжатия. Но есть наука о проектировании короны, и одним из первых вариантов является форма углубления. Одна мысль состоит в том, что это должно быть точное зеркальное отображение камеры сгорания, которая называется перевернутым куполом. Другой вариант — симметричная тарелка с постоянным профилем или, возможно, традиционная D-образная тарелка с закругленным краем.

Тарельчатые поршни представляют наименьшие проблемы для инженеров, потому что они в основном используются в двигателях с наддувом, которые часто не требуют распределительных валов с большой подъемной силой или высоких степеней сжатия.

«Удачи вам в достижении общего согласия по этому поводу», — шутит Д’Агостино. «В качестве примера двигателя, который должен был быть склонен к детонации, скажем, газовый насос Chevy LS с турбонаддувом, и он собирался увидеть некоторые дорожные условия, я бы выбрал сферическую тарелку на нем вместо зеркальное отображение или перевернутый купол, чтобы предложить более мягкую функцию тарелки и больший поток, чтобы помочь в более эффективном сжигании. Я не хочу фронта пламени, я не хочу, чтобы топливо имело возможность лужиться. Я бы добавил к нему мягкие края и сделал переход очень постепенным».

Я не хочу фронта пламени, я не хочу, чтобы топливо имело возможность лужиться. Я бы добавил к нему мягкие края и сделал переход очень постепенным».

Когда дело доходит до конструкции днища поршня, требования различных областей применения будут диктовать выбор, поскольку инженеры учитывают подъем кулачка и степень сжатия, а также другие факторы, включая топливо и зажигание. Кроме того, они по-прежнему должны обеспечивать долговечность при снижении веса, когда это возможно.

«Мы постараемся максимально приблизить его к дизайну с плоским верхом, — подытоживает Д’Агостино.

Знакомство с поршнями | Успешное сельское хозяйство

На моей ферме я выращиваю сладкую кукурузу для свежего рынка, но это не мешает мне узнавать о методах выращивания других культур. Я всегда считал, что все, чему вы можете научиться, имеет ценность. Дополнительным преимуществом новых знаний является то, что я могу применить их к чему-то еще в своей работе. Цель этой статьи — предоставить вам информацию, поэтому, если вам когда-нибудь понадобится купить новый поршень для двигателя, вы сможете сделать это как образованный покупатель.

Анатомия поршня

Каждый поршневой двигатель использует поршень для передачи химической энергии от сгорания к механической работе, выполняемой коленчатым валом. Расширение топливно-воздушной смеси использует поршень в качестве платформы для давления сгорания в цилиндре, которое затем передает энергию коленчатому валу через шатун. Из-за формы поршня специалисты по двигателям часто называют его поршнем.

Следующие термины описывают части поршня.

• Корона. Это верхняя часть поршня, обращенная к камере сгорания в головке блока цилиндров. Коронка может быть плоской с вырезами для створок или без них. Это поршень с плоской вершиной. Если головка утоплена, то это выпуклый поршень. В зависимости от конструкции утопленной может быть вся головка или только область, отражающая форму камеры сгорания. Обратной стороной выпуклого поршня является всплывающий или куполообразный поршень. Этот стиль имеет арку, обращенную к камере сгорания головки блока цилиндров. Куполообразные поршни редко, если вообще когда-либо, используются в двигателях ag.

Куполообразные поршни редко, если вообще когда-либо, используются в двигателях ag.

Многие дизели имеют плоскую деку на головке блока цилиндров. Таким образом, вся камера сгорания находится в углублении в днище поршня. В газовом двигателе камера сгорания всегда находится в головке блока цилиндров, но современные конструкции отражают значительный процент этой области в слегка утопленной тарелке. Это делается для улучшения движения смеси и увеличения скорости пламени.

• Кольцо земли. Это область со стороны поршня от днища до верхнего поршневого кольца, а затем материал между кольцами со стороны поршня. Площадка кольца от верхнего кольца до короны также идентифицируется как щелевой объем. Это область, в которую попадет воздушно-топливная смесь, но не пламя.

В современных газовых двигателях верхнее кольцо расположено очень близко к головке (более тонкое кольцо), поэтому объем щели уменьшен (что вносит основной вклад в выбросы углеводородов). В старых двигателях верхнее кольцо обычно располагалось дальше от короны (увеличенная площадь кольца), чтобы тепло сгорания не попадало на кольцо для долговечности. Если двигатель сильно детонирует под нагрузкой, верхнее кольцо выйдет из строя и оторвется, повредив цилиндр.

Если двигатель сильно детонирует под нагрузкой, верхнее кольцо выйдет из строя и оторвется, повредив цилиндр.

• Кольцевая канавка. Это канавка, выточенная в поршне, где находятся кольца. Они изготавливаются по определенному размеру, и набор колец, который вы используете, должен соответствовать этому размеру.

• Высота сжатия. Это расположение центра отверстия под палец по отношению к заводной головке. Это будет такой размер, как 1,150 дюйма. Это означает, что центр отверстия штифта составляет 1,150 дюйма при измерении от короны. Компрессионная высота поршня зависит от длины шатуна, хода коленчатого вала и высоты блока цилиндров (расстояние от осевой линии коленчатого вала до места крепления головки блока цилиндров).

• Юбка. Это область от отверстия под палец до нижней части поршня, которая при взгляде сбоку напоминает женскую юбку. Его цель состоит в том, чтобы направлять поршень, когда он движется в отверстии цилиндра, и предотвращать его раскачивание, когда коленчатый вал вращается по дуге вращения, а осевая нагрузка прижимает его к стенке цилиндра. Нижняя часть юбки также является местом измерения поршня. Этот размер определяет размер отверстия цилиндра. Он называется зазором между поршнем и стенкой.

Нижняя часть юбки также является местом измерения поршня. Этот размер определяет размер отверстия цилиндра. Он называется зазором между поршнем и стенкой.

3 конструкции поршня

Поршни изготовлены из алюминия и могут быть литыми (залитыми в форму), коваными (спрессованными в форму) или заэвтектическими (алюминий, смешанный с силиконом).

Литые поршни считаются самой слабой конструкцией, но они наименее дороги в производстве из-за низкой скорости теплового расширения. Литые поршни устанавливаются с меньшим зазором до стенки цилиндра. Это приводит к снижению шума двигателя (особенно при холодном двигателе) и снижению расхода масла при прогреве.

Кованые поршни имеют самую прочную конструкцию, но их производство дороже. Эти поршни также требуют большего зазора, так как скорость их расширения выше. Звук, который издает кованый поршень в холодном состоянии, называется хлопком поршня . Расход масла при коротких циклах работы с коваными поршнями значительно выше, чем с литыми конструкциями.

Заэвтектические поршни являются относительно новыми (за последние 20 лет) и имеют более прочную конструкцию, чем литые поршни. Заэвтектические поршни производят меньше шума и потребляют меньше масла по сравнению с коваными поршнями. Это связано с посадкой, близкой к поршню литого типа. Некоторые исследования показали, что заэвтектические поршни могут быть более хрупкими, чем литые или кованые поршни, что делает их плохими кандидатами на то, чтобы выдержать приступ сильной детонации без отрыва кольца.

Размеры поршня

Промышленность предлагает диаметры отверстий 0,020, 0,030, 0,040 и 0,060 дюйма. Стандартный диаметр цилиндра — это размер, под который изначально был изготовлен двигатель.

Если цилиндр изношен или поврежден, его сначала необходимо расточить до нужного размера, а затем отшлифовать до окончательного размера, чтобы использовать новый поршень. Если в поврежденном отверстии установлена втулка, то можно использовать поршень стандартного размера.

Изготовители на заказ могут изготовить поршень в соответствии с точными требованиями. Эти поршни всегда будут коваными и во много раз дороже серийных поршней с обычно предлагаемыми размерами отверстия.

При восстановлении двигателя ваша цель — сохранить как можно более толстую стенку цилиндра. Следовательно, вы захотите выбрать поршень с наименьшим увеличением диаметра, но при этом обеспечить желаемую коррекцию диаметра цилиндра.

Выбор замены

Логика, которую я люблю применять при покупке поршня, заключается в том, чтобы посмотреть, какой метод конструкции использовался первоначальным производителем. Если бы это была кованая конструкция, я бы использовал этот тип поршня. Когда двигатель на заводе оснащен литым поршнем, вы можете либо вернуться к этой конструкции, либо перейти на кованый или заэвтектический поршень. Если двигатель будет работать в тяжелых условиях в течение продолжительных периодов, например, при работе системы орошения, я бы перешел на кованый поршень для прочности и не беспокоился о шуме при работе в холодном состоянии или расходе масла.