Содержание

Качество обработки поверхностей | МеханикИнфо

Качество обработки поверхностей деталей.

Оцените запись

Содержание

- ГОСТ качество поверхности.

- Классификация чистоты поверхности.

- Обозначение чистоты обработки поверхности.

Качество сборки отдельных соединений изделия зависит не только от точности изготовления деталей, но и от качества поверхности деталей.

Все изготовляемые детали на своей поверхности имеют следы обработки режущего инструмента в виде «гребешков» — шероховатости. Шероховатости бывают по своей величине и характеру различны. В процессе эксплуатации детали машины, изготовленные с поверхностью, имеющей большую шероховатость, подвергаются большему износу, чем детали, имеющие ровную поверхность. Это объясняется тем, что площадь опоры шероховатой поверхности меньше, чем ровной, так как поверхности соприкасаются между собой только гребешками.

Из-за шероховатости зависит характер посадок. У шероховатой поверхности больший износ, чем у ровной при подвижных посадках, в следствии чего увеличивается посадочный зазор из-за быстрого стирания гребешков. Шероховатость также влияет на прочность соединяемых деталей при неподвижных посадках. Гребешки при соединении двух деталей с шероховатой поверхностью неподвижной посадкой срезаются при посадке, и натяг уменьшается.

У шероховатой поверхности больший износ, чем у ровной при подвижных посадках, в следствии чего увеличивается посадочный зазор из-за быстрого стирания гребешков. Шероховатость также влияет на прочность соединяемых деталей при неподвижных посадках. Гребешки при соединении двух деталей с шероховатой поверхностью неподвижной посадкой срезаются при посадке, и натяг уменьшается.

Из этого следует, что при различных видах неподвижных посадок чистота поверхности должна иметь шероховатость в определенных пределах. Поэтому для различных посадок поверхности обрабатываются различными способами, а именно, опиловкой, шабровкой, притиркой, доводкой.

ГОСТ качество поверхности.

Степень чистоты зависит от величины гребешков, оставшихся от механической обработки, которая измеряется особым прибором, называемым профилографом. ГОСТ 2789 — 45 делит поверхности на разряды и классы в зависимости от средней высоты гребешков. Имеется четыре разряда чистоты поверхностей, которые в свою очередь разделяются на четырнадцать классов (см. табл. 1). Первые три разряда имеют по три класса — с 1 по 9-й, а четвертый — пять классов — с 10 по 14-й.

табл. 1). Первые три разряда имеют по три класса — с 1 по 9-й, а четвертый — пять классов — с 10 по 14-й.

Классификация чистоты поверхности.

Таблица 1. Классификация чистоты поверхности.

| Обозначение класса | Средняя высота микронеровностей Нср в мк | Примерное назначение |

| Без знака ~ | Поверхности отливок поковок, штамповок, отрезки и пр. Черные, но ровные поверхности отливок, штамповок, проката, зачищенные поверхности отливок, поковок, отрезки и пр. | |

| ▽1 | св. 125 до 200 | Поверхности разъемов, отверстий из-под сверла фасок и пр. |

| ▽2 | св. 63 до 125 | Нерабочие поверхности детали |

| ▽3 | св. 40 до 63 | Нерабочие поверхности деталей. Посадочные нетрущиеся поверхности изделий поточностью не свыше 5 класса (А5, С5, Х5) |

| ▽▽4 | св. 20 до 40 20 до 40 | Точно прилегающие поверхности. Поверхности под шабровку. Отверстия из-под черновой развертки. По-, садочные нетрущиеся поверхности изделий точностью не свыше 3 класса (А3, Х3, А4, С4, Х4) |

| ▽▽5 | св. 10 до 20 | Отверстия в неподвижных соединениях всех классов точности. Отверстия в нетрущихся соединениях 4 и 5 классов точности. Боковые поверхности зубьев зубчатых колес 3 и 4 классов точности |

| ▽▽6 | св. 3 до 10 | Отверстия в трущихся соединениях 2 и 3 класса точности. Валы в неподвижных соединениях всех классов точности. Поверхности валов в трущихся поверхностях 4 и 5 классов точности. Боковые поверхности зубьев зубчатых колес 2 класса точности |

| ▽▽▽7 | св. 3,2 до 6,3 | Поверхности валов в трущихся соединениях 2 и 3 классов точности. Поверхности валов под подшипники качения |

| ▽▽▽8 | св. 1,6 до 3,2 1,6 до 3,2 | То же для более ответственных поверхностей |

| ▽▽▽9 | св. 0,8 до 1,6 | Весьма ответственные и трущиеся поверхности валов либо других охватываемых деталей |

| ▽▽▽▽10 | св. 0,5 до 0,8 | Применяются только в случае особой необходимости |

| ▽▽▽▽11 | „ 0,25 „ 0,5 | |

| ▽▽▽▽12 | „ 0,12 „ 0,25 | |

| ▽▽▽▽13 | » 0,06 „ 0,12 | |

| ▽▽▽▽14 | до 0,06 |

Обозначение чистоты обработки поверхности.

На чертежах чистота обработки поверхности обозначается треугольниками: первый разряд — одним треугольником, второй — двумя треугольниками, третий — тремя треугольниками и четвертый — четырьмя треугольниками. Необработанная поверхность никакого знака не имеет, а зачищенная поверхность обозначается знаком ~.

Классы обозначаются проставлением арабской цифры около треугольников (например, ▽▽ 4). К первому разряду относятся грубо обрабатываемые поверхности, которые получаются путем обдирки. Ко второму разряду относятся получистые поверхности, полученные путем грубой обработки. К третьему разряду относятся чистые поверхности, гладкие, матовые, полученные в результате чистовой обработки металла — шлифованием, развертыванием и т. д. К качественному четвертому разряду относятся весьма чистые поверхности — зеркального блеска, которые получаются после отделочных операций — притирки, доводки и т. д.

К первому разряду относятся грубо обрабатываемые поверхности, которые получаются путем обдирки. Ко второму разряду относятся получистые поверхности, полученные путем грубой обработки. К третьему разряду относятся чистые поверхности, гладкие, матовые, полученные в результате чистовой обработки металла — шлифованием, развертыванием и т. д. К качественному четвертому разряду относятся весьма чистые поверхности — зеркального блеска, которые получаются после отделочных операций — притирки, доводки и т. д.

Для определения чистоты поверхности пользуются эталонами чистоты.

Анодно-механическая заточка.

Анодно-механическая заточка.

11. Качество поверхности деталей машин

11.1. Основные показатели качества поверхности деталей машин

Надежность и

долговечность машин в значительной

мере определяются качеством поверхностей

деталей машин.

Под качеством

поверхности деталей машин понимается

состояние поверхностного слоя, как

результат воздействия на него одного

или нескольких последовательно

применяемых технологических методов.

Качество поверхности характеризуется

шероховатостью, волнистостью и

физико-механическими характеристиками.

Теоретическими и

практическими работами доказано, что

долговечность деталей машин может быть

повышена на 15-20 % только за счет правильного

выбора методов и режимов обработки.

Под шероховатостью

поверхности детали понимается совокупность

неровностей с относительно малыми

шагами на базовой длине. Требуемая

шероховатость устанавливается, исходя

из служебного назначения детали, в виде

соответствующей высоты микронеровностей,

определяемых RzилиRa.

Выбирая соответствующий класс

шероховатости, тем самым назначаются

допуски на микроотклонения профиля

поверхности от правильной геометрической

формы.

Под волнистостью

понимается совокупность периодически

чередующихся неровностей с относительно

большим шагом, превышающим принимаемую

при измерении шероховатости базовую

длину.

В

– шероховатость;

– волнистость;

олнистость

занимает промежуточное положение между

шероховатостью и отклонениями профиля.

Критериями их различия является величина

отношения шага волныSwк высоте волныWz:

Ш

– отклонение

формы.

ероховатость и волнистость связаны

с точностью размера. Высокой точности

соответствует меньшая шероховатость

и волнистость, что обусловленно условиями

работы детали.

Шероховатость

характеризуется не только размером и

формой детали, но и направлением штрихов

обработки (следов) от режущего инструмента.

Форма шероховатости

определяет несущую поверхность детали,

характеризующую износостойкость и

контактные деформации.

При

островершинном профиле несущая

поверхность мала, при плосковершинном

– возрастает.

Одновременно

впадины вершин являются своеобразными

надрезами, нарушают однородность

поверхности и снижают усталостную

прочность детали.

Физико-механические

свойства поверхностного слоя

характеризуются его твердостью, фазовыми

и стректурными превращениями, величиной,

знаком и глубиной распространения

остаточных напряжений, деформацией

кристаллической решетки.

Качество поверхности

детали, в основном, формируется на

финишных операциях, однако, предшествующая

обработка и заготовительный процесс

оказывают влияние на качество поверхности

в следствии технологического наследования

исходных свойств заготовки на всех

этапах ее обработки. Одной из основных

задач проектирования технологического

процесса изготовления деталей является

обеспечения требуемого качества

поверхности как в процессе изготовления,

так и в процессе эксплуатации при

заданном сроке службы изделия.

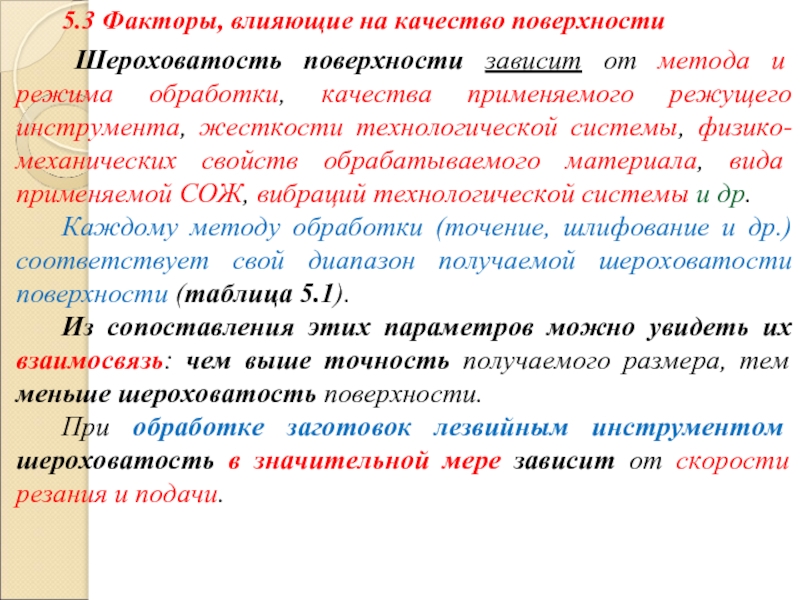

11.2. Факторы, влияющие на качество поверхности заготовок и деталей машин

На

качество поверхности заготовок оказывает

влияние метод получения заготовки.

Принятый метод характеризует шероховатость

поверхности и другие характеристики,

в частности: литейная корка,

обезуглероженная зона (стальные

заготовки).

Шероховатость

поверхности определяется принятым

методом обработки, который характеризует

размер, форму шероховатости, направление

штрихов обработки. Режимы резания

Режимы резания

оказывают влияние на образование

шероховатости поверхности. При скорости

резания от 20 до 40 м/мин шероховатость

будет наибольшей, что объясняется

образованием нароста (рис. 76).

Рисунок 76

С дальнейшим

увеличением скорости резания до 60-70

м/мин нарост исчезает и шероховатость

уменьшается.

Подача оказывает

влияние на увеличение шероховатости

при обтачивании стандартным резцом с

= 45º; при точении

резцом с широкой режущей кромкой подача

не оказывает существенного влияния на

шероховатость (рис. 77).

1

– обтачивание

стандартным резцом с

= 45º; 2 –

обтачивание резцом с широкой режущей

кромкой; 3 –

сверление и зенкерования

Рисунок 77

При сверлении и

зенкеровании подача не значительно

оказывает влияние на шероховатость.

Глубина резания не оказывает существенного

влияния на повышение шероховатости при

достаточной жесткости системы.

На шероховатость

оказывают влияние физико-механические

характеристики материала. При обработке

стали с низким содержанием углерода

образуется более шероховатая поверхность

по сравнению с высокоуглеродистой

сталью. При обработке сталей с присадками

серы или свинца образуется меньшая

шероховатость. При обработке сталей с

мелкозернистой структурой шероховатость

меньше, чем при обработке сталей с

крупнозернистой структурой.

На шероховатость

оказывает влияние так же СОЖ, применение

которой позволяет сократить шероховатость

на 30-40 % и уменьшить размерный износ

режущего инструмента.

Жесткость

технологической системы оказывает

влияние на размер шероховатости, который

в первую очередь определяется условиями

установки и закрепления заготовки: при

консольном закреплении заготовки в

патроне шероховатость увеличивается

на свободном конце заготовки; при

обтачивании заготовки в центрах с

поджимом задним вращающимся центром

значение шероховатости и ее распределение

по длине зависят от размера обрабатываемой

заготовки. На рис. 78 показано изменение

На рис. 78 показано изменение

шероховатости от RzminдоRzmaxпри разном отношении длины валаlк его диаметру и способе закрепления

вала.

1

– консольное закрепление; 2 – закрепление

в центрах

Рисунок 78

Шероховатость и

волнистость оказывают влияние на контакт

сопряженных поверхностей, уменьшают

площадь контакта, тем самым, повышая

износ сопрягаемых поверхностей.

Шероховатость и макроотклонения

оказывают влияние на жесткость стыков,

уменьшая ее соответствующим образом.

Шероховатость оказывает влияние на

точность сопряжений. При контакте

сопрягаемых поверхностей первичная

шероховатость может уменьшаться на

65-75 %, что вызывает появление увеличенных

зазоров, которые могут быть соизмеримыми

с допусками на изготовление детали.

Шероховатость влияет на точность

прессовых соединений.

В процессе обработки

заготовки под действием силовых,

температурных факторов происходит

изменение характеристик поверхностного

слоя, образование которых зависит от

превалирующего влияния силовых и

температурных факторов. При лезвийной

При лезвийной

обработке силовые факторы вызывают

образование пластической деформации

с повышением наклепа, повышение

микронеровностей поверхности, создание

остаточных напряжений, величина, знак

и глубина распространение которых

зависят от условия обработки, при этом

могут создаваться как сжимающие, так и

растягивающие остаточные напряжения.

При абразивной обработке температурные

факторы могут вызывать структурные

изменения поверхностного слоя металла,

образование шлифовочных трещин, прижогов

и так далее.

Таким образом,

зная влияние технологических факторов

на качество обрабатываемой заготовки

необходимо назначать такие условия

обработки, при которых обеспечиваются

требуемые характеристики качества

поверхности деталей.

Основы отделки поверхности

Отделка поверхности может сбивать с толку, особенно когда речь идет о единицах измерения или о разнице между Ra и Rz. В этой статье мы предоставим общий обзор и ответим на некоторые из наиболее часто задаваемых вопросов…

Что такое отделка поверхности?

Отделка поверхности — это термин, используемый для описания текстуры поверхности, и иногда он используется взаимозаменяемо с термином «текстура поверхности». Требования к чистоте поверхности часто встречаются на технических чертежах механических деталей, особенно там, где детали плотно прилегают друг к другу, движутся друг относительно друга или образуют уплотнение. Американское общество инженеров-механиков (ASME) опубликовало стандарт символов текстуры поверхности Y14.36M, который иллюстрирует правильную спецификацию и использование символов текстуры поверхности на технических чертежах. ASME также публикует стандарт текстуры поверхности B41.6, который содержит определения и методы измерения чистоты поверхности.

Требования к чистоте поверхности часто встречаются на технических чертежах механических деталей, особенно там, где детали плотно прилегают друг к другу, движутся друг относительно друга или образуют уплотнение. Американское общество инженеров-механиков (ASME) опубликовало стандарт символов текстуры поверхности Y14.36M, который иллюстрирует правильную спецификацию и использование символов текстуры поверхности на технических чертежах. ASME также публикует стандарт текстуры поверхности B41.6, который содержит определения и методы измерения чистоты поверхности.

Отделка поверхности состоит из трех отдельных элементов – шероховатости, шероховатости и волнистости (см. рис. 1 ниже). Однако в механических мастерских нередко термин «обработка поверхности» используется для описания только шероховатости поверхности. Шероховатость является наиболее часто определяемым аспектом отделки поверхности, однако, прежде чем мы углубимся в детали Шероховатость поверхности, давайте обсудим эти три элемента, из которых состоит отделка поверхности.

Рисунок 1 – Укладка, волнистость и шероховатость

Укладка

Lay — это термин, используемый для описания доминирующего узора на поверхности и ориентации этого узора. Укладка обычно создается в процессе производства и может быть параллельной, перпендикулярной, круговой, заштрихованной, радиальной, разнонаправленной или изотропной (ненаправленной). Мы обсудим символы и интерпретацию лей в разделе «Символы» ниже.

Волнистость

Волнистость – это термин, используемый для наиболее широко разнесенных вариантов отделки поверхности. Эти периодические дефекты поверхности больше, чем длина выборки шероховатости, но малы, коротки и достаточно регулярны, чтобы их не считали дефектами плоскостности. Общие причины волнистости поверхности включают коробление от нагревания и охлаждения, а также дефекты обработки из-за вибрации или отклонения.

Волнистость измеряется на оценочной длине, и создается профиль волнистости для этой длины. Профиль волнистости не включает никаких неровностей поверхности из-за шероховатости, плоскостности или изменений формы. Шаг волнистости ( Wsm ) представляет собой расстояние между пиками волн, а высота волны определяется параметрами средней волнистости ( Wa ) или общей волнистости ( Wt ). Требования к волнистости менее распространены, чем требования к шероховатости, но они могут быть важны для определенных деталей, таких как кольца подшипников или уплотнительные поверхности.

Шаг волнистости ( Wsm ) представляет собой расстояние между пиками волн, а высота волны определяется параметрами средней волнистости ( Wa ) или общей волнистости ( Wt ). Требования к волнистости менее распространены, чем требования к шероховатости, но они могут быть важны для определенных деталей, таких как кольца подшипников или уплотнительные поверхности.

Шероховатость поверхности

Шероховатость поверхности, часто сокращенная до шероховатости, относится к небольшим неровностям геометрии поверхности. Шероховатость является наиболее часто определяемым, измеряемым и рассчитываемым аспектом шероховатости поверхности, и многие люди используют термин «чистота поверхности» только для описания шероховатости.

Измерение шероховатости

Шероховатость поверхности обычно измеряется перпендикулярно направлению укладки с помощью прибора, известного как профилометр (показан на рис. 2 ниже). Профилометр создает график, показывающий изменения высоты поверхности при изменении положения. Этот график известен как измеренный профиль поверхности, пример которого показан ниже. Измеренный профиль покажет не только шероховатость, но и любые дефекты волнистости и плоскостности, которые могут присутствовать. Чтобы исследовать только шероховатость, необходимо удалить из профиля дефекты волнистости и плоскостности.

Этот график известен как измеренный профиль поверхности, пример которого показан ниже. Измеренный профиль покажет не только шероховатость, но и любые дефекты волнистости и плоскостности, которые могут присутствовать. Чтобы исследовать только шероховатость, необходимо удалить из профиля дефекты волнистости и плоскостности.

Без сглаживания профиля средняя линия (показанная на рис. 2 ниже) будет отображать изменение высоты поверхности из-за дефектов волнистости и плоскостности. Поскольку нас не интересует изменение из-за этих элементов, нам нужно измерить профиль с выпрямленной средней линией. Для этого сначала усредняем высоту поверхности по интервалам меньше шага волнистости, но больше шага шероховатости, чтобы сгладить большую волнистость. Эта новая, более прямая линия известна как профиль шероховатости поверхности (рис. 3).

Рисунок 2 –

Линия 1: Измеренный профиль и средняя линия – включает вариации волны и плоскостности

Линия 2: Профиль шероховатости и средняя линия, отфильтрованные вариации волны и плоскостности

Параметры шероховатости и расчеты

На технических чертежах шероховатость упрощена до числовое значение, представляющее характеристики профиля шероховатости. Наиболее часто задаются параметры шероховатости Ra и Rz . Ra или средняя шероховатость обычно используется в Соединенных Штатах, в то время как Rz , или средняя глубина шероховатости, широко используется во всем мире. Ra определяется как среднее отклонение профиля шероховатости от средней линии. Говоря математическим языком, это интеграл абсолютного значения профиля шероховатости, деленный на длину профиля. Из-за этого усреднения значение Ra ниже фактической высоты вариаций шероховатости.

Наиболее часто задаются параметры шероховатости Ra и Rz . Ra или средняя шероховатость обычно используется в Соединенных Штатах, в то время как Rz , или средняя глубина шероховатости, широко используется во всем мире. Ra определяется как среднее отклонение профиля шероховатости от средней линии. Говоря математическим языком, это интеграл абсолютного значения профиля шероховатости, деленный на длину профиля. Из-за этого усреднения значение Ra ниже фактической высоты вариаций шероховатости.

Уравнение 1 – Уравнение средней шероховатости, где Z(x) – профиль шероховатости длиной L.

Рисунок 3 – Средняя шероховатость ( Ra )

Для расчета Rz профиль шероховатости делится на пять равных отрезков. Разница высот между самой высокой и самой низкой точкой в каждой из пяти секций известна как общая шероховатость или Rt для этой секции. Rz является средним из пяти значений Rt . Рассчитанное значение Rz приблизительно равно высоте наиболее серьезных изменений шероховатости.

Рассчитанное значение Rz приблизительно равно высоте наиболее серьезных изменений шероховатости.

Рисунок 4 – Общая шероховатость ( Rt ) для каждого сегмента, а Mean Roughness Depth ( Rz )

Поскольку Ra представляет средние значения, а Rz основано на максимальных значениях, Rz почти всегда больше, чем Ra . Разница между двумя параметрами будет зависеть от однородности профиля шероховатости. Если одно значение известно, можно оценить максимум для другого, но это приближение не следует использовать для критических приложений. Как правило, если только Rz известен, Ra можно аппроксимировать делением на коэффициент 7,2. Если Ra известно, значение Rz для той же поверхности может быть в 20 раз выше, и его немного сложнее приблизить.

Единицы измерения шероховатости

В США для измерения шероховатости используются микродюймы. Эта единица представляет собой одну миллионную часть дюйма и обычно записывается как µ в . Соответствующая международная единица (СИ) — микрометры или микроны для краткости. Эта единица представляет собой одну миллионную часть метра и записывается как 9.0003 мкм или мкм . Так же, как один метр равен 39,37 дюйма в длину, один микрометр равен 39,37 микродюйма.

Соответствующая международная единица (СИ) — микрометры или микроны для краткости. Эта единица представляет собой одну миллионную часть метра и записывается как 9.0003 мкм или мкм . Так же, как один метр равен 39,37 дюйма в длину, один микрометр равен 39,37 микродюйма.

Обозначения

Обозначение базовой обработки поверхности представляет собой галочку с точкой, лежащей на поверхности, которую необходимо указать. Варианты этого символа предоставляют дополнительные инструкции, как описано в таблице ниже.

Рисунок 5 – Обозначения шероховатости поверхности – Основные сведения

Цифры рядом с основным обозначением шероховатости поверхности используются для обозначения различных параметров шероховатости поверхности. Расположение числа по отношению к символу определяет, какой именно параметр указывается. Буквы на рисунке ниже показывают правильное расположение каждого параметра в соответствии со стандартом ASME Y14.36M.

Рисунок 6 – Обозначение шероховатости поверхности – Детали

Где a представляет среднее значение шероховатости ( Ra ), а b представляет метод производства, покрытие, примечание или другую дополнительную информацию. Буква c указывает длину выборки шероховатости в миллиметрах или дюймах, а d указывает направление укладки поверхности. Значение e указывает минимальное требование удаления материала в миллиметрах. Наконец, если указан альтернативный параметр шероховатости поверхности, символ и значение параметра указываются в ячейке 9.0003 f (т.е. Rz 0,4).

Буква c указывает длину выборки шероховатости в миллиметрах или дюймах, а d указывает направление укладки поверхности. Значение e указывает минимальное требование удаления материала в миллиметрах. Наконец, если указан альтернативный параметр шероховатости поверхности, символ и значение параметра указываются в ячейке 9.0003 f (т.е. Rz 0,4).

Семь возможных направлений укладки указаны в таблице ниже.

Рис. 7. Символы Lay

. В приведенном ниже примере указано, что Ra не превышает 32 µдюйма при длине оценки 0,125 дюйма. Rz не должен превышать 160 микродюймов на оценочной длине 0,75 дюйма. Направление укладки параллельно плоскости обзора чертежа, где появляется обозначение.

Рисунок 8 – Пример спецификации отделки поверхности

Практические соображения

Качество поверхности сильно зависит от процесса изготовления детали, и очень гладкая поверхность обычно требует дополнительной обработки, такой как шлифовка или полировка. Поскольку дополнительная обработка повлечет за собой дополнительные расходы, важно, чтобы инженер или проектировщик не предъявлял излишне низких требований к шероховатости. По возможности характеристики шероховатости должны находиться в пределах ограничений основного производственного процесса.

Поскольку дополнительная обработка повлечет за собой дополнительные расходы, важно, чтобы инженер или проектировщик не предъявлял излишне низких требований к шероховатости. По возможности характеристики шероховатости должны находиться в пределах ограничений основного производственного процесса.

В пределах возможностей оборудования некоторые производственные процессы позволяют в некоторой степени контролировать отделку поверхности. Например, при фрезеровании или токарной обработке небольшая глубина резания и низкая скорость подачи обычно обеспечивают более гладкую поверхность, а более глубокая резка и более высокая скорость обеспечивают более грубую обработку. Износ режущего инструмента также может повлиять на чистоту поверхности. На приведенной ниже диаграмме показан диапазон значений шероховатости поверхности, обычно получаемых в результате различных производственных процессов.

Рисунок 9– Средняя шероховатость ( Ra ), полученная в результате обычных производственных процессов

Изображение предоставлено Emok – Wikipedia технические рисунки.

Заинтересованы в получении дополнительных советов по инженерной печати и GD&T?

Мы можем помочь!

Щелкните здесь, чтобы получить информацию о наших курсах GD&T

Таблица шероховатости поверхности: понимание обработки поверхности

Поверхности в производственных приложениях должны оставаться в пределах желаемых пределов шероховатости для обеспечения оптимального качества деталей. Обработка поверхности оказывает решающее влияние на долговечность и эксплуатационные характеристики изделия. Поэтому очень важно узнать о диаграмме шероховатости поверхности и ее важности.

Обработка поверхности оказывает решающее влияние на долговечность и эксплуатационные характеристики изделия. Поэтому очень важно узнать о диаграмме шероховатости поверхности и ее важности.

Шероховатые поверхности часто изнашиваются быстрее. Уровни трения выше, чем на гладких поверхностях, а неровности гладкости поверхности имеют тенденцию создавать участки зародышей. Разрывы и коррозия, возникающие в этих местах, могут привести к легкому износу материала.

И наоборот, существует определенная степень шероховатости, которая может дать место для желаемой адгезии. Таким образом, вы никогда не должны оставлять поверхность для интерпретации. Предположим, вы считаете, что отделка поверхности имеет значение для вашего продукта, и это руководство для вас.

Что такое отделка поверхности?

Прежде чем мы перейдем к таблице шероховатости поверхности, давайте разберемся, что влечет за собой шероховатость поверхности. Отделка поверхности относится к процессу изменения поверхности металла, который включает удаление, добавление или изменение формы. Это мера полной текстуры поверхности продукта, которая определяется тремя характеристиками: шероховатостью поверхности, волнистостью и укладкой.

Это мера полной текстуры поверхности продукта, которая определяется тремя характеристиками: шероховатостью поверхности, волнистостью и укладкой.

Шероховатость поверхности – это мера общего количества неровностей, расположенных на расстоянии друг от друга на поверхности. Всякий раз, когда машинисты говорят о «шероховатости поверхности», они часто имеют в виду шероховатость поверхности.

Волнистость относится к искривленной поверхности, расстояние между которой больше, чем длина шероховатости поверхности. И укладка относится к направлению преобладающего рисунка поверхности. Машинисты часто определяют укладку по методам, используемым для поверхности.

Почему чистота поверхности важна в технологических процессах?

Шероховатость поверхности играет очень важную роль в определении реакции продукта на окружающую среду. Внешний вид продукта указывает на эффективность его компонентов. Кроме того, уровень шероховатости может повлиять на эффективность продукта.

Это зависит от применения такого продукта. Инженеры и производители должны постоянно поддерживать чистоту поверхности. Это помогает производить последовательные процессы и надежные продукты.

Измерения поверхности также помогают контролировать производство. Это очень полезно, когда есть необходимость в поверхностной инженерии.

Различные варианты отделки поверхности имеют различные эффекты. Самый простой способ получить желаемую чистоту поверхности — сравнить ее со стандартами чистоты поверхности. Отделка поверхности может помочь в следующих и многих других случаях:

- Невероятно важен для защиты от коррозии и химикатов.

- Придает особый внешний вид продукту.

- Способствует адгезии покрытий и красок.

- Устраняет поверхностные дефекты.

- Улучшает проводимость и увеличивает электропроводность поверхности.

- Повышает износостойкость изделия, сводя к минимуму эффекты трения.

Чтобы узнать больше об обработке поверхности, ознакомьтесь с нашим руководством по вариантам обработки поверхности для литья пластмасс под давлением и прочитайте нашу статью о том, как получить наилучшую обработку поверхности с ЧПУ для ваших продуктов.

Как измерить шероховатость поверхности

Шероховатость поверхности — это расчет относительной гладкости профиля поверхности. Числовой параметр – Ra. Диаграмма шероховатости поверхности Ra показывает среднее арифметическое значений высоты поверхности, измеренной поперек поверхности.

Как уже упоминалось, есть три основных компонента поверхности: шероховатость, волнистость и рельеф. Поэтому на характеристики геометрии поверхности влияют различные факторы.

Также существует несколько систем измерения шероховатости поверхности. Системы включают в себя:

- Прямые методы измерения

- Бесконтактные методы

- Сравнительные методы

- Производственные методы

Прямые методы измерения измеряют шероховатость поверхности с помощью щупа. Это включает в себя рисование стилуса перпендикулярно поверхности. Затем оператор использует зарегистрированный профиль для определения параметров шероховатости.

Бесконтактные методы предполагают использование света или звука. Оптические инструменты, такие как белый свет и конфокальные, заменяют перо. Эти приборы используют разные принципы измерения. Затем физические датчики можно заменить оптическими датчиками или микроскопами.

Оптические инструменты, такие как белый свет и конфокальные, заменяют перо. Эти приборы используют разные принципы измерения. Затем физические датчики можно заменить оптическими датчиками или микроскопами.

Сначала используемый инструмент посылает на поверхность ультразвуковой импульс. Затем произойдет изменение и отражение звуковых волн обратно в устройство. Затем вы можете оценить отраженные волны, чтобы определить параметры шероховатости.

Методы сравнения используют образцы шероховатости поверхности. Эти образцы генерируются оборудованием или процессом. Затем производитель использует тактильные и визуальные ощущения для сравнения результатов с поверхностью с известными параметрами шероховатости.

Примером технологического метода является индуктивность. Этот метод помогает оценить шероховатость поверхности с помощью магнитных материалов. Датчик индуктивности использует электромагнитную энергию для измерения расстояния до поверхности. Затем определенное параметрическое значение может помочь определить сравнительные параметры шероховатости.

Различные методы измерения шероховатости поверхности

Для измерения шероховатости поверхности используются различные методы и оборудование. Методы можно разделить на три категории. Их:

- Методы профилирования. Это включает в себя измерение поверхности с помощью зонда с высоким разрешением. В этом процессе вам нужно больше думать об игле фонографа в соответствии с чувствительностью. Типичный датчик ЧПУ может быть не таким эффективным.

- Зональные методы. Эти методы измеряют конечную площадь поверхности. Измерение предлагает статистическое среднее пиков и впадин на поверхности. Некоторые примеры этих методов включают ультразвуковое рассеяние, оптическое рассеяние, емкостные датчики и многое другое. Легче автоматизировать и выполнять с помощью площадных методов.

- Методы микроскопии. Эти качественные методы основаны на измерении контрастов. Результаты предоставляют соответствующую информацию о пиках и впадинах на поверхностях.

Символы и сокращения на диаграмме шероховатости поверхности

При поиске символов шероховатости поверхности в вашем любимом браузере вы заметите ряд сокращений. К ним относятся Ra, Rsk, Rq, Rku, Rz и другие. Это единицы измерения чистоты поверхности.

Ra – средняя шероховатость поверхности

Хотя большинство людей называют Ra средней линией или средним арифметическим, это средняя шероховатость между профилем шероховатости и средней линией. Это наиболее часто используемый параметр для обработки поверхности. Таблица шероховатости поверхности Ra также является одной из наиболее часто используемых для абсолютных значений.

Rmax – расстояние по вертикали от пика до впадины

Этот параметр шероховатости лучше всего использовать для таких аномалий, как заусенцы и царапины. Однако это может быть неочевидно с диаграммой шероховатости поверхности Ra. Однако Rmax гораздо более чувствителен к этим аномалиям.

Rz – средняя максимальная высота профиля

В отличие от Ra, Rz измеряет средние значения пяти самых больших различий между пиками и впадинами. Измерение выполняется с использованием пяти длин дискретизации, что помогает устранить ошибку, поскольку Ra совершенно нечувствителен к некоторым крайностям.

Таблица шероховатости поверхности

Таблица шероховатости обработанной поверхности содержит важные рекомендации по измерению стандартных параметров шероховатости поверхности. Производители всегда используют его в качестве справочного материала для обеспечения качества в производственном процессе.

от 20 до 900 среднеквадратичных значений

Существуют различные процессы проверки диаграммы шероховатости обрабатываемой поверхности. В результате становится сложно выбрать лучший процесс, основанный на производительности продукта. Однако наиболее надежным является использование таблицы преобразования шероховатости поверхности.

Таблица преобразования шероховатости поверхности

В этом разделе есть таблица для диаграммы преобразования шероховатости поверхности. В этой таблице сравниваются различные шкалы шероховатости поверхности для производственных процессов. А пока давайте рассмотрим некоторые сокращения, которые вы там найдете.

Ra = среднее значение шероховатости

RMS = среднеквадратичное значение

CLA = среднее значение центральной линии

Rt = общая шероховатость

N = новые номера шкалы ISO (марки)

Длина отсечки = длина, необходимая для образца 9 0005

| Ra (микрометры) | Ra (микродюймы) | RMS (микродюймы) | CLA (N) | Rt (микроны) | N | Длина отреза (дюймы) |

| 0,025 | 1 | 1,1 | 1 | 0,3 | 1 | 0,003 |

| 0,05 | 2 | 2,2 | 2 | 0,5 | 2 | 0,01 9 0332 |

| 0,1 | 4 | 4,4 | 4 | 0,8 | 3 | 0,01 |

| 0,2 | 8 | 8,8 | 8 | 1,2 | 0,01 | |

| 0,4 | 16 | 17,6 | 16 | 2,0 | 0,01 | |

| 0,8 | 32 | 32,5 | 32 | 4,0 | 6 | 0,03 |

| 1,6 | 63 | 64,3 | 63 | 8,0 | 7 | 0,03 |

| 3,2 | 125 | 137,5 | 125 903 32 | 13 | 8 | 0,1 |

| 6,3 | 250 | 275 | 250 | 25 | 9 | 0,1 |

| 12,5 | 500 | 550 | 500 | 50 | 10 | 0,1 |

| 25,0 | 1000 | 1100 | 1000 | 100 | 11 | 0,3 |

| 50,0 | 2000 | 2200 | 2000 | 200 | 12 | 0,3 |

Таблица шероховатости поверхности C Тепловой лист

Эта «шпаргалка» по отделке поверхности — очень удобный инструмент, который поможет вам лучше понять различные доступные отделки поверхности.

| Микрометры Рейтинг | Микродюймы Рейтинг | Приложение Приложения |

| 25 | 1000 | Шероховатая низкосортная поверхность, полученная в результате резки пилой или грубой ковки. Поэтому такие поверхности подходят для определенных необработанных зазоров. |

| 12,5 | 500 | Это шероховатые низкокачественные поверхности, полученные в результате грубой подачи и тяжелых резов. В то время как сокращения происходят от токарной обработки, фрезерования, дискового шлифования и многого другого. |

| 6.3 | 250 | Этот тип обработки поверхности получается в результате плоского шлифования, дискового шлифования, фрезерования, сверления и т. д. Поэтому они предназначены для поверхностей зазоров с требованиями к нагрузке и разрешениями на проектирование д. Поэтому они предназначены для поверхностей зазоров с требованиями к нагрузке и разрешениями на проектирование |

| 3.2 | 125 | Для деталей часто рекомендуется самый шероховатый вид поверхности. Он также используется для деталей, подверженных вибрации, нагрузкам и высоким нагрузкам. |

| 1,6 | 63 | Хорошая машинная шероховатость/шероховатость при производстве в контролируемых условиях. Это также связано с тонкой подачей и относительно высокими скоростями. |

| 0,8 | 32 | Высококачественная машинная отделка, требующая тщательного контроля. Его относительно легко производить с помощью цилиндрических, бесцентровых или плоскошлифовальных станков. Он также предпочтителен для изделий, не требующих непрерывного движения или больших нагрузок. |

| 0,4 | 16 | Высококачественную поверхность часто получают с помощью наждачной шлифовки, притирки или грубого хонингования. Таким образом, эти отделки являются отличным вариантом, когда гладкость имеет большое значение. |

| 0,2 | 8 | Прекрасная, высококачественная поверхность, полученная притиркой, полировкой или хонингованием. Машинисты используют это, когда кольца и набивки должны скользить по поверхностным волокнам. |

| 0,1 | 4 | Обработанная поверхность, которая предлагается с помощью притирки, полировки или хонингования. Производители используют его только при наличии обязательных требований к конструкции. Следовательно, это лучшая отделка в калибровочных и инструментальных работах. |

| 0,05 0,025 | 2 1 | Самая совершенная поверхность, полученная с помощью тонкой полировки, хонингования или суперфинишной обработки. Таким образом, их лучше всего использовать для тонких и чувствительных прецизионных мерных блоков. Таким образом, их лучше всего использовать для тонких и чувствительных прецизионных мерных блоков. |

Заключение

Поскольку получение точной шероховатости поверхности может быть дорогостоящим и сложным в современном производстве, операции по чистовой обработке поверхности требуют наилучшей методологии для получения желаемой отделки готовых деталей.

Чистота поверхности зависит от понимания скорости затвердевания поверхности данного материала. Не беспокойтесь. RapidDirect — ваш лучший выбор для качественных услуг по отделке поверхностей по лучшим ценам. Наша команда экспертов понимает правильные методы, связанные со строгими стандартами отделки поверхности.

В RapidDirect мы предлагаем полные отчеты об инспекции, поэтому вы можете быть уверены в желаемых результатах. Мы также выполняем различные процессы отделки, начиная от анодирования, гальванического покрытия и пескоструйной обработки до полировки, чистки щеткой и т. д.

д.

Наши услуги самого высокого качества, и вы можете быть уверены, что получите лучшие услуги по требованию. Кроме того, у нас есть все необходимое, чтобы максимально использовать ваши продукты. Свяжитесь с нами по электронной почте сегодня; мы всегда готовы работать с вами.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Часто задаваемые вопросы – Таблица шероховатости поверхности

Как измерить шероховатость поверхности?

Вы можете рассчитать шероховатость поверхности путем измерения средних пиков и впадин на этой поверхности. Измерение часто рассматривается как «Ra», что означает «среднее значение шероховатости». Хотя Ra является очень полезным параметром измерения. Это также помогает определить соответствие продукта или детали различным отраслевым стандартам. Это происходит путем сравнения с таблицами шероховатости поверхности.

Что отличает Ra и Rz в таблице шероховатости поверхности?

Ra — это мера средней длины между пиками и впадинами.