Содержание

Коленчатый вал двигателя

|

Технология восстановления коленвала

|

Коленчатый вал двигателя воспринимает действия расширяющихся газов при рабочем ходе поршней, передаваемые шатунами, и преобразуем их в крутяший момент. Кроме того, коленчатый вал обеспечивает движение поршней во время вспомогательных тактов и пуска двигателя.

Коленчатые валы двигателя изготовляются штамповкой из средне углеродистых легированных сталей и литьем из модифицированного магнием чугуна в зависимости от конструктивных и технологических особенностей коленчатых валов.

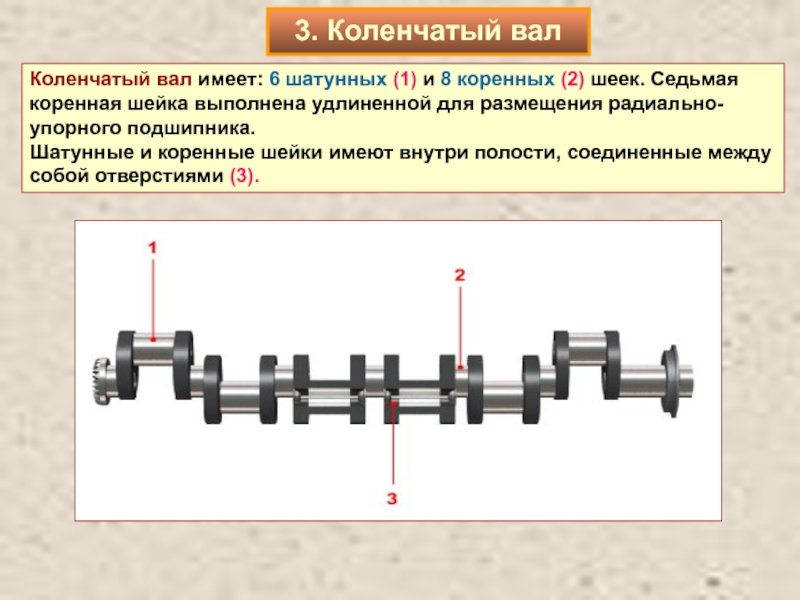

Устройство коленчатого вала

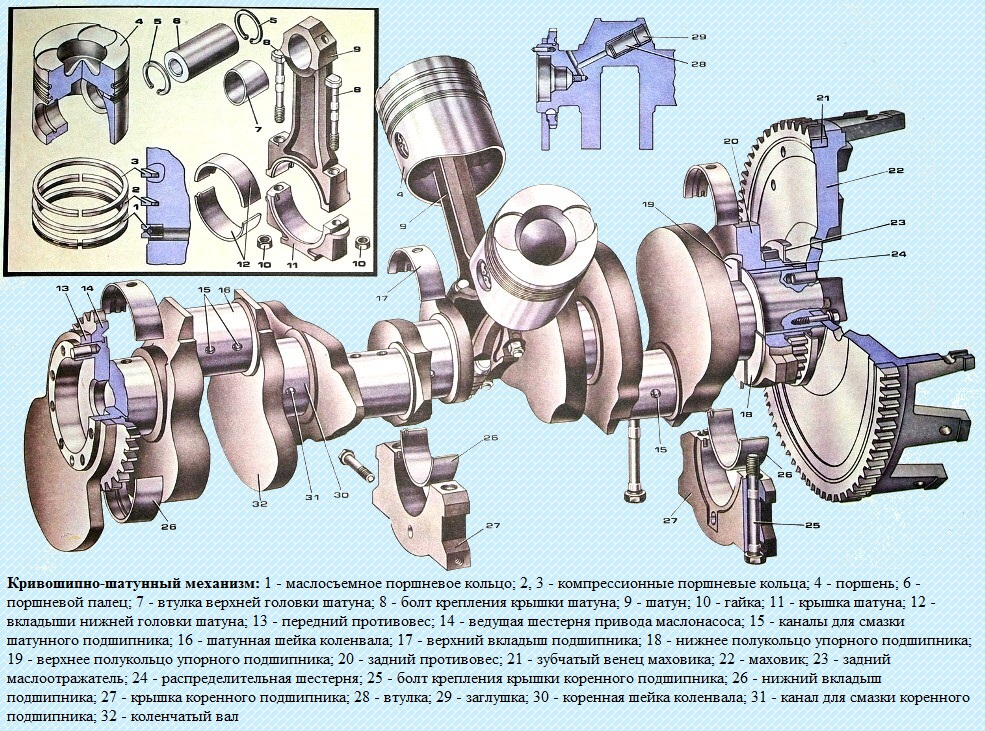

Коленчатый вал состоит из коренных и шатунных шеек, соединенных щеками, к которым крепятся противовесы (могут быть отлитыми как одно целое с налом) переднего конца коленчатого вала, на котором имеются посадочный поясок крепления газораспределительного зубчатого колеса и шкива. На заднем конце коленчатого вала имеется маслоотражательный гребень, маслосгонная резьба и фланец (может отсутствовать) для крепления маховика. В торце имеется гладкое отверстие иод подшипник дли опоры ведущего вала коробки передач. В коренных шейках для масляных каналов выполнены отверстия пол углом к пустотелым шатунным шейкам, гле масло дополнительно очищается под действием центробежных сил.

На заднем конце коленчатого вала имеется маслоотражательный гребень, маслосгонная резьба и фланец (может отсутствовать) для крепления маховика. В торце имеется гладкое отверстие иод подшипник дли опоры ведущего вала коробки передач. В коренных шейках для масляных каналов выполнены отверстия пол углом к пустотелым шатунным шейкам, гле масло дополнительно очищается под действием центробежных сил.

Форма коленчатого вала

Форма коленчатого вала определяется числом и расположением цилиндров, порядком работы и тактностъю двигателя. В большинстве случаев применяют полноопорные коленчатые валы, т.к. каждая шатунная шейка расположена между коренными. Для повышения износостойкости поверхностный слой коренных и шатунных шеек подвергают закалке на глубину 3—4 мм с нагревом ТВЧ. После термической обработки шейки валов, проводят шлифование шеек и полируют. Для повышения жесткости и надежности коленчатых валов применяют перекрытие шеек. Перед капитальным ремонтом двигателя проводят исследование дефектов коленчатого вала. После чего составляют технологическую последовательность ремонта по устранению дефектов коленчатого вала.

После чего составляют технологическую последовательность ремонта по устранению дефектов коленчатого вала.

|

Ограничитель максимальной частоты вращения коленчатого вала

|

Коленчатые валы двигателя:

а — двигателя автомобиля ЗИЛ-130; б — двигателя ЯМЗ — 236; в — КамАЗ-740; 1 — передний конец вала; 2 — грязеуловитель; 3 — шатунная шейка; 4 — противовесы; 5— масло отражатель; 6 — фланец для крепления маховика; 7 — коренная шейка; 8 — щека; 9 — гайка; 10 и 15 — съемные противовесы; 11 — распрелелтельное зубчатое колесо; 12— установочный штифт; 13 — зубчатое колесо привода масляного насоса; 14 — винт: 16 — шпонка; А — величина перекрытия шеек.

Коленчатый вал судового двигателя.

Одной из наиболее ответственных и трудоемких в изготовлении деталей судового дизеля является коленчатый вал. Посредством его осуществляется связь всех кривошипно-шатунных механизмов. Назначение коленчатого вала-суммирование набегающих моментов и передача их результирующего значения потребителю энергии.

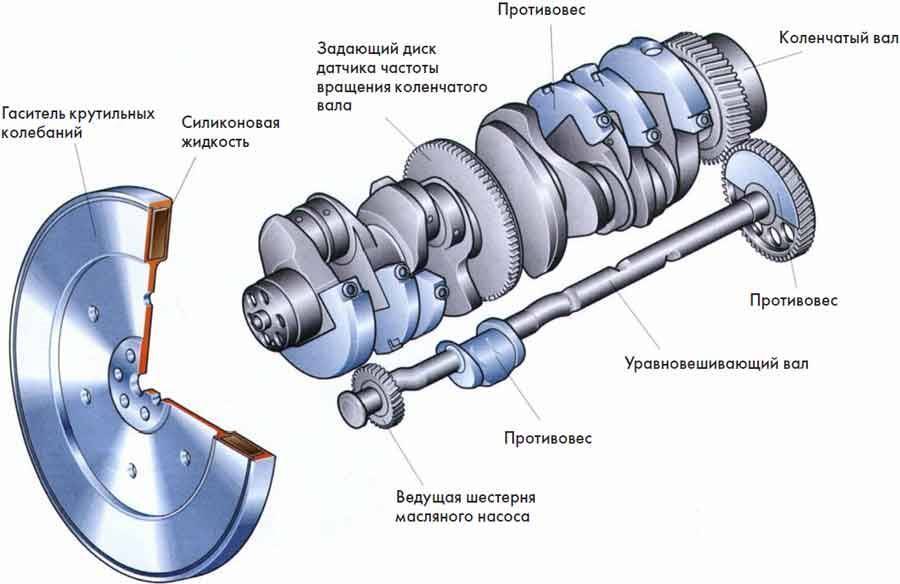

Конструкция коленчатого вала дизельного двигателя, во многом, определяется размерами дизеля и зависит от числа и расположения цилиндров, порядка вспышек и уровня неуравновешенности. В многоцилиндровом дизельном двигателе коленчатый вал состоит из колен. Дополнительно в группу коленчатого вала входят: маховик, ведущая шестерня (звездочка) привода распределительного вала, демпфер, гребень упорного подшипника, фланец отбора мощности, а также ряд мелких деталей. В свою очередь элементами колена являются: шатунная шейка, две щеки, половины соседних рамовых (коренных) шеек, противовесы. В судовых дизелях применяются исключительно полноопорные валы. Для таких валов число рамовых шеек на единицу больше числа кривошипных механизмов.

Для таких валов число рамовых шеек на единицу больше числа кривошипных механизмов.

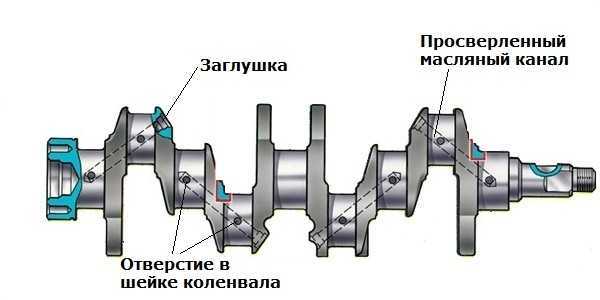

При назначении геометрических параметров элементов колена исходят из того, что они должны обеспечивать прочность, жесткость и износостойкость коленчатого вала. Последнее обстоятельство вынуждает увеличить диаметр и уменьшать длину шеек. В новых судовых дизельный двигателях диаметр шеек приближается к диаметру цилиндра, а отношение длины шейки к ее диаметру составляет 0,3-0,5. Для шатунной шейки в V — образных двигателях с рядомстоящими шатунами это отношение лежит в пределах 0,5-0,6. Рамовые и шатунные шейки обычно делают одного диаметра. С целью уменьшения центробежных сил, облегчения вала и повышения его выносливости шейки часто выполняют полыми. В результате этого снижаются напряжения в местах сопряжения шеек и щек. Если полости шеек используются в качестве магистрали подачи масла к подшипникам коленчатого вала, то они должны быть закрыты заглушками. Конструкции заглушек весьма разнообразны. Иногда полости шеек выполняют роль сепараторов масла.

В тронковых и реже в крейцкопфных дизельных двигателях масло для смазки подшипников коленчатого вала подается через сверления в шейках. Отношение диаметра смазочного отверстия к диаметру шейки составляет 0,05-0,11. Из конструктивных соображений масляный канал сверлят, как правило, под углом к оси шейки, что приводит к увеличению концентрации напряжений. По этой причине не рекомендуется делать угол наклона сверления более 30 градусов. Выходы масляных отверстий обязательно закругляют радиусом не менее 0,25 диаметра сверления и тщательно шлифуют.

Щеки коленчатого вала двигателя отличаются многообразием конструктивных форм. Наибольшее распространение получили прямоугольные, трапецеидальные, круглые щеки. Последние находят применение главным образом в валах ВОД дизельного двигателя. Часть материала щек в районе шатунной шейки обычно срезают. Благодаря этому уменьшаются неуравновешенно вращающаяся масса колена. На стадии эскизного проектирования толщиной и шириной щеки задаются. У коленчатых валов судовых дизелей ширина щеки b=(0,9-1,5)D, а толщина зависит от отношения S/D. Для длинноходных дизелях h=(0.3-0.65)D и h=(0.16-0.3)D в случае короткоходных двигателей, как правило, имеющих перекрытие шеек. Перекрытие шеек повышает жесткость коленчатого вала, а поэтому толщину щеки можно уменьшить. Здесь и ниже D- диаметр цилиндра, S — ход поршня.

Для длинноходных дизелях h=(0.3-0.65)D и h=(0.16-0.3)D в случае короткоходных двигателей, как правило, имеющих перекрытие шеек. Перекрытие шеек повышает жесткость коленчатого вала, а поэтому толщину щеки можно уменьшить. Здесь и ниже D- диаметр цилиндра, S — ход поршня.

Галтели (места сопряжения шеек со щеками) являются ярко выраженными концентраторами напряжений. Их следует выполнять с возможно большим радиусом закругления R. Экспериментально установлено, что при увеличении R с 5 до 7 мм предел выносливости возрастает на 30%. В судовых дизельных двигателях R=(0,05-0,1)d, где d — диаметр шейки. Вместе с тем, увеличение радиуса галтели неизбежно вызывает рост длины шейки. Сохранить длину шейки и одновременно уменьшить концентрацию напряжений можно за счет конструктивного совершенствования галтели. Рекомендуется выполнять галтели с поднутрением в шейку и щеку. Однако такие галтели ослабляют сечение в месте концентрации напряжений, в результате повысить прочность в целом не удается. Целесообразно выполнять галтель дугами нескольких радиусов. При этом длина шейки не возрастает, если большим радиусом описывать части галтели, непосредственно примыкающие щеке. Находят применение также эллиптические и параболические галтели.

Целесообразно выполнять галтель дугами нескольких радиусов. При этом длина шейки не возрастает, если большим радиусом описывать части галтели, непосредственно примыкающие щеке. Находят применение также эллиптические и параболические галтели.

Противовесы устанавливаются для разгрузки рамовых подшипников от действия центробежных сил, уравновешивания моментов сил инерции вращающихся и поступательно движущихся масс, а также для уменьшения внутренних перерезывающих сил и изгибающих моментов в остове двигателя. Чаще всего противовесы изготавливают в виде цилиндрических сегментов. Объясняется это тем, что такая форма дает наибольшее удаление центра массы противовеса от оси коленчатого вала, а поэтому требует меньшей массы. Противовесы крепят к щекам при помощи шпилек, которые растягиваются центробежной силой. Иногда для разгрузки шпилек делают зубчатое соединение противовеса со щекой. Относительное расположение колен выбирают таким образом, чтобы обеспечить равномерное чередование вспышек, естественное уравновешивание двигателя, минимальную нагрузку рамовых подшипников и умеренные амплитуды колебаний коленчатого вала. Удовлетворить перечисленным требованиям полностью не удается, поэтому задача выбора рациональной схемы заклинки коленчатого вала требует оптимизационного решения. В частности, выполнение условия равномерного чередования вспышек рядного двигателя дает угол между соседними коленами ß =720/I в четырехтактном и ß = 360/I в двухтактном судовом дизельном двигателе, здесь I — число цилиндров. Требование минимизации нагрузки рамовых подшипников вынуждает назначать такую заклинку вала, при которой вспышки следуют в цилиндрах, как можно дальше удаленных друг от друга.

Удовлетворить перечисленным требованиям полностью не удается, поэтому задача выбора рациональной схемы заклинки коленчатого вала требует оптимизационного решения. В частности, выполнение условия равномерного чередования вспышек рядного двигателя дает угол между соседними коленами ß =720/I в четырехтактном и ß = 360/I в двухтактном судовом дизельном двигателе, здесь I — число цилиндров. Требование минимизации нагрузки рамовых подшипников вынуждает назначать такую заклинку вала, при которой вспышки следуют в цилиндрах, как можно дальше удаленных друг от друга.

В зависимости от числа колен и их размеров коленчатые валы судовых дизелей изготавливают цельными или состоящими из двух частей, которые стыкуются между собой при помощи фланцевого соединения. Заготовки валов получают ковкой или штамповкой. Так как трудоемкость этих методов прогрессирует по мере увеличения размеров поковки, в последнее время взамен их используют гибку с высадкой. При такой обработке цилиндрический вал подвергается пластической деформации изгибу и осевому сжатию в месте формирования колена. В ряде случаев гибка с высадкой отличается высокой производительностью и дает повышение прочности коленчатого вала. Перед механической обработкой поковки коленчатых валов подвергают низкому отжигу или нормализации. Цель термической обработки — устранение внутренних напряжений и уменьшение твердости стального вала для улучшения его обрабатываемости.

В ряде случаев гибка с высадкой отличается высокой производительностью и дает повышение прочности коленчатого вала. Перед механической обработкой поковки коленчатых валов подвергают низкому отжигу или нормализации. Цель термической обработки — устранение внутренних напряжений и уменьшение твердости стального вала для улучшения его обрабатываемости.

Коленчатые валы больших размеров чаще всего собирают из полусоставных или составных колен. В валах с полусоставными коленами шатунные шейки отковываются вместе со щеками, в которые запрессовываются рамовые шейки. В составных коленах как рамовые, так и шатунные шейки соединяют посредством запресовки. Запресовку осуществляют с натягом и предварительным нагревом соединяемых деталей до 200-300 градусов. Установка шпонок и штифтов не допускается.

Как известно, несущая способность прессового соединения определяется величиной натяга, т.е. значениями контактных напряжений. Вследствие неизбежной релаксации материалов коленчатого вала контактные напряжения уменьшаются. Этот процесс приводит к ослаблению натяга, появлению фретинг-коррозии на сопрягаемых поверхностях и, как следствие, к повышению вероятности проворачивания шеек. Уменьшение скорости релаксации достигается увеличением массы щеки в районе ее сопряжения с шейкой и в конечном итоге определяется радиальной и осевой толщиной щеки.

Этот процесс приводит к ослаблению натяга, появлению фретинг-коррозии на сопрягаемых поверхностях и, как следствие, к повышению вероятности проворачивания шеек. Уменьшение скорости релаксации достигается увеличением массы щеки в районе ее сопряжения с шейкой и в конечном итоге определяется радиальной и осевой толщиной щеки.

Для снижения массы щек прессовое соединение деталей коленчатого вала дизельных двигателей иногда заменяют сваркой. В результате такой замены удается уменьшить металлоемкость коленчатого вала на 25-30% и собирать валы с перекрытием шеек. В настоящее время существует два варианта изготовления сварных валов. По первому варианту щеки вместе с половинками шеек отковываются, нормализуются и соединяются сваркой по стыкам половины каждой шейки. Второй вариант предусматривает изготовление ковкой отдельных колен, которые затем соединяются между собой сваркой по стыкам половин рамовых шеек. В обоих вариантах сварные швы располагаются в середине шеек.

Технология сварки элементов коленчатого вала дизеля предусматривает следующие операции. Перед сваркой производится механическая обработка торцов свариваемых половин шеек для обеспечения их параллельности. Свариваемые детали устанавливаются на манипулятор таким образом, чтобы расстояние между торцами составляло 15-20 мм, и подогреваются до температуры 200 градусов. После этого соединяемые детали приводятся во вращение манипулятором с частотой 10-20 об/мин и начинается автоматический процесс электродуговой сварки под флюсом. Круговые сварные швы поочередно наносятся друг на друга, постепенно заполняя металлом торцевой зазор. После сварки производится отжиг коленчатого вала и проверка качества сварных швов. Качество сварки ультразвуковым дефектоскопом.

Перед сваркой производится механическая обработка торцов свариваемых половин шеек для обеспечения их параллельности. Свариваемые детали устанавливаются на манипулятор таким образом, чтобы расстояние между торцами составляло 15-20 мм, и подогреваются до температуры 200 градусов. После этого соединяемые детали приводятся во вращение манипулятором с частотой 10-20 об/мин и начинается автоматический процесс электродуговой сварки под флюсом. Круговые сварные швы поочередно наносятся друг на друга, постепенно заполняя металлом торцевой зазор. После сварки производится отжиг коленчатого вала и проверка качества сварных швов. Качество сварки ультразвуковым дефектоскопом.

Коленчатые валы судовых дизельных двигателей стальные. Они изготавливаются из сталей, легированных хромом, никелем, марганцем, молибденом и алюминием. Чаще других применяются, стали 40Х, 35Г, 40Г, 40ХН2МЮА, 38Х2МЮА. Первые три марки обычно служат материалом для валов МОД.

Повышение износостойкости шеек и долговечности коленчатого вала дизельного двигателя в целом достигается поверхностным упрочнением. Благодаря ему в поверхностном слое создаются остаточные сжимающие напряжения, которые в значительной степени препятствуют зарождению усталостных трещин. Среди методов поверхностного упрочнения в судовом дизелестроении наиболее распространены: закалка током высокой частоты, азотирование и обкатка роликами. Высокочастотная закалка относится к производительному и прогрессивному способу повышения поверхностной твердости стали. Однако по причине громоздкости электрического индуктора этот метод применяется пока лишь для упрочнения валов небольших размеров. Более эффективным средством получения высокой твердости является азотирование. Процесс насыщения поверхностного слоя азотом протекает чрезвычайно медленно (примерно около 10 ч для получения слоя глубиной 0,15 мм). Обычно азотирование производят на глубину 0,3-0,6 мм и оно относится к завершающей стадии обработки коленчатого вала. После азотирования подвергают шлифованию только шейки вала. Предел выносливости коленчатого вала двигателя можно еще больше повысить, если подвергать его поверхности механическому наклепу.

Благодаря ему в поверхностном слое создаются остаточные сжимающие напряжения, которые в значительной степени препятствуют зарождению усталостных трещин. Среди методов поверхностного упрочнения в судовом дизелестроении наиболее распространены: закалка током высокой частоты, азотирование и обкатка роликами. Высокочастотная закалка относится к производительному и прогрессивному способу повышения поверхностной твердости стали. Однако по причине громоздкости электрического индуктора этот метод применяется пока лишь для упрочнения валов небольших размеров. Более эффективным средством получения высокой твердости является азотирование. Процесс насыщения поверхностного слоя азотом протекает чрезвычайно медленно (примерно около 10 ч для получения слоя глубиной 0,15 мм). Обычно азотирование производят на глубину 0,3-0,6 мм и оно относится к завершающей стадии обработки коленчатого вала. После азотирования подвергают шлифованию только шейки вала. Предел выносливости коленчатого вала двигателя можно еще больше повысить, если подвергать его поверхности механическому наклепу. Весьма успешно эта цель достигается при обкатке роликами галтелей и обжатии шариком краев масляных отверстий. Шейки валов больших размеров также обкатываются роликами. При такой обработке упрочненный слой может достигать нескольких миллиметров, что способствует заметному снижению напряжений в местах их концентрации. Помимо упомянутых известны комбинированные методы поверхностного упрочнения коленчатых валов. Например, шейки и щеки вала азотируют, а галтели либо обкатывают фасонными роликами, либо подвергают обдувке дробью.

Весьма успешно эта цель достигается при обкатке роликами галтелей и обжатии шариком краев масляных отверстий. Шейки валов больших размеров также обкатываются роликами. При такой обработке упрочненный слой может достигать нескольких миллиметров, что способствует заметному снижению напряжений в местах их концентрации. Помимо упомянутых известны комбинированные методы поверхностного упрочнения коленчатых валов. Например, шейки и щеки вала азотируют, а галтели либо обкатывают фасонными роликами, либо подвергают обдувке дробью.

Материалы коленвала

…

Материалы для коленчатых валов должны легко поддаваться формованию, механической обработке и термообработке, а также должны обладать достаточной прочностью, ударной вязкостью, твердостью и высокой усталостной прочностью. Коленчатый вал изготавливается из стали методом ковки или литья. Вкладыши коренных и шатунных подшипников изготовлены из баббита, сплава олова и свинца. Кованые коленчатые валы прочнее литых, но стоят дороже. Кованые коленчатые валы изготавливаются из стали SAE 1045 или аналогичной стали. Ковка позволяет получить очень плотный и прочный стержень с волокнами, идущими параллельно основному направлению напряжения. Коленчатые валы отлиты из стали, модульного чугуна или ковкого чугуна. Основным преимуществом процесса литья является то, что материал коленчатого вала и затраты на его обработку сокращаются, поскольку коленчатый вал может быть изготовлен близко к требуемой форме и размеру, включая противовесы. Литые коленчатые валы могут выдерживать нагрузки со всех направлений, поскольку структура зерна металла однородна и беспорядочна. Противовесы на литых коленчатых валах немного больше, чем противовесы на кованых коленчатых валах, потому что литой металл менее плотный и, следовательно, несколько легче.

Кованые коленчатые валы изготавливаются из стали SAE 1045 или аналогичной стали. Ковка позволяет получить очень плотный и прочный стержень с волокнами, идущими параллельно основному направлению напряжения. Коленчатые валы отлиты из стали, модульного чугуна или ковкого чугуна. Основным преимуществом процесса литья является то, что материал коленчатого вала и затраты на его обработку сокращаются, поскольку коленчатый вал может быть изготовлен близко к требуемой форме и размеру, включая противовесы. Литые коленчатые валы могут выдерживать нагрузки со всех направлений, поскольку структура зерна металла однородна и беспорядочна. Противовесы на литых коленчатых валах немного больше, чем противовесы на кованых коленчатых валах, потому что литой металл менее плотный и, следовательно, несколько легче.

Обычно автомобильные коленчатые валы в прошлом ковали, чтобы они обладали всеми желаемыми свойствами. Однако с развитием чугунов с шаровидным графитом и усовершенствованием методов литья литые коленчатые валы теперь предпочтительнее для умеренных нагрузок. Только для тяжелых условий эксплуатации предпочтительны кованые валы. Выбор материалов коленчатого вала и термическая обработка для различных применений заключаются в следующем.

Только для тяжелых условий эксплуатации предпочтительны кованые валы. Выбор материалов коленчатого вала и термическая обработка для различных применений заключаются в следующем.

(i) Марганцево-молибденовая сталь.

Это относительно дешевая поковочная сталь, которая используется для изготовления коленчатых валов бензиновых двигателей средней мощности. Этот сплав имеет состав 0,38% углерода, 1,5% марганца, 0,3% молибдена и остального железа. Сталь подвергают термообработке закалкой в масле с температуры 1123 К с последующим отпуском при 973 К, что дает поверхностную твердость около 250 чисел Бринелля. С такой твердостью поверхности вал подходит как для подшипников с оловянно-алюминиевым, так и свинцово-медным покрытием.

(ii) 1%-хромомолибденовая сталь.

Эта кованая сталь используется для коленчатых валов бензиновых и дизельных двигателей средней и большой мощности. Состав этого сплава: 0,4% углерода, 1,2% хрома, 0,3% молибдена и остальное железо. Сталь подвергается термообработке путем закалки в масле с температуры 1123 К и последующего отпуска при 953 К. Это дает поверхностную твердость около 280 чисел Бринелля. Для использования более твердых подшипников шейки могут быть закалены пламенем или индукционной поверхностной закалкой до числа Бринелля 480. Для очень тяжелых условий эксплуатации процесс азотирования может привести к получению поверхности с числом алмазной пирамиды 700 (DPN). Эти опорные поверхности подходят для всех подшипников с алюминиевым и бронзовым покрытием.

Сталь подвергается термообработке путем закалки в масле с температуры 1123 К и последующего отпуска при 953 К. Это дает поверхностную твердость около 280 чисел Бринелля. Для использования более твердых подшипников шейки могут быть закалены пламенем или индукционной поверхностной закалкой до числа Бринелля 480. Для очень тяжелых условий эксплуатации процесс азотирования может привести к получению поверхности с числом алмазной пирамиды 700 (DPN). Эти опорные поверхности подходят для всех подшипников с алюминиевым и бронзовым покрытием.

(iii) 2,5%-никель-хром-молибденовая сталь.

Эта сталь предназначена для тяжелых дизельных двигателей. Состав этого сплава: 0,31% углерода, 2,5% никеля, 0,65% хрома, 0,55% молибдена и остальное железо. Сталь сначала подвергают термообработке путем закалки в масле с температуры 1003 К, а затем отпускают при подходящей температуре не выше 933 К. Это дает поверхностную твердость в районе 300 чисел Бринелля. Эта сталь несколько дороже марганцево-молибденовых и хромомолибденовых сталей, но обладает улучшенными механическими свойствами.

(iv) 3%-хромомолибден или 1,5%-хром-алюминий-модибден Сталь.

Эти кованые стали используются для коленчатых валов дизельных двигателей, подходящих для подшипников из твердых материалов с высокой усталостной прочностью. Легирующие составы включают 0,15% углерода, 3% хрома и 0,5% молибдена или 0,3% углерода, 1,5% хрома, 1,1% алюминия и 0,2% молибдена. Начальная термообработка обеих сталей – закалка в масле и отпуск при 1193 К и 883 К или 1163 К и 963 К соответственно для двух сталей. Валы закалены путем азотирования, так что азот поглощается их поверхностными слоями. При хорошем азотировании галтелей шейки усталостная прочность этих валов увеличивается не менее чем на 30 % по сравнению с валами с индукционной закалкой и поверхностной закалкой пламенем. Сталь с 3% хрома имеет относительно прочную поверхность и твердость от 800 до 900 DPN. С другой стороны, корпус из 1,5%-ной хромистой стали имеет тенденцию быть немного более хрупким, но имеет повышенную твердость порядка 1050-1100 DPN.

(v) Чугуны с шаровидным графитом.

Эти чугуны также известны как чугуны с шаровидным графитом или ковкие чугуны. Эти серые чугуны содержат от 3 до 4% углерода и от 1,8 до 2,8% кремния, а графитовые конкреции диспергированы в перлитной матрице вместо формирования искусственного графита. Для получения такой структуры в расплав добавляют около 0,02% остаточного церия или 0,05% остаточного ниагния или даже того и другого, благодаря чему удаляется сера и образуется множество мелких сфероидов в литом материале. Поверхностная твердость литого чугуна с шаровидным графитом больше, чем у стали аналогичной прочности, их твердость составляет от 250 до 300 и от 200 до 250 чисел Бринелля. Пламенная или индукционная закалка позволяет получить поверхность с числом Бринелля от 550 до 580, а также при необходимости может быть применена форма азотирования.

Чугун с шаровидным графитом обладает преимуществами серого чугуна (то есть низкой температурой плавления, хорошей текучестью и литьем, отличной обрабатываемостью и износостойкостью), а также механическими свойствами стали (то есть относительно высокой прочностью, твердостью, прочность, обрабатываемость и способность к закалке). В настоящее время большое количество коленчатых валов как для бензиновых, так и для дизельных двигателей изготавливается из чугуна с шаровидным графитом, а не из более дорогой кованой дорогой кованой стали. Чтобы поддерживать несколько меньшую ударную вязкость и усталостную прочность этих чугунов, используются более крупные сечения и максимальное количество коренных шеек.

В настоящее время большое количество коленчатых валов как для бензиновых, так и для дизельных двигателей изготавливается из чугуна с шаровидным графитом, а не из более дорогой кованой дорогой кованой стали. Чтобы поддерживать несколько меньшую ударную вязкость и усталостную прочность этих чугунов, используются более крупные сечения и максимальное количество коренных шеек.

(a) Пламенная и индукционная поверхностная закалка.

Это методы поверхностного упрочнения стали с содержанием углерода от 0,3 до 0,5% без использования специальных составов или газов. Основной принцип заключается в быстром нагревании поверхности с последующим охлаждением водой. Поскольку он нагревается локально, а не нагревает всю массу, закалка значительно снижается и предотвращается деформация шейки.

Пламенная закалка проводится кислородно-ацетиленовым пламенем при температуре поверхностного слоя 993 и 1173 K. Температура поверхности зависит от эквивалентного содержания углерода в различных легирующих элементах стали. За процессом нагрева следует операция закалки струей воды. Поскольку фактический период нагрева и охлаждения имеет решающее значение, он определяется заранее и в большинстве случаев контролируется автоматически.

За процессом нагрева следует операция закалки струей воды. Поскольку фактический период нагрева и охлаждения имеет решающее значение, он определяется заранее и в большинстве случаев контролируется автоматически.

Индукционная закалка осуществляется путем электрического нагрева поверхности, подлежащей закалке. В этом случае исключается опасность либо перегрева, либо ожога поверхности металла, как при закалке пламенем. Индукционная катушка окружает цапфу и пропускает высокочастотный ток. Это индуцирует циркулирующие вихревые токи на поверхности шейки, тем самым повышая ее температуру, и тепло в основном концентрируется на внешней поверхности шейки. При этом чем выше частота тока, тем ближе тепло к коже. Ток автоматически отключается при достижении необходимой температуры и одновременно происходит охлаждение поверхности струей воды, которая проходит через отверстия в индукционном блоке.

(b) Процесс азотирования с поверхностным упрочнением.

В этом процессе шейки нагреваются до 773 К в течение заданного времени в атмосфере газообразного аммиака, так что азот в газе поглощается поверхностным слоем. Легирующие элементы, такие как хром, алюминий и молибден, присутствующие в стали, из твердых нитридов. Нитриды алюминия образуют чрезвычайно твердый неглубокий корпус. Нитриды хрома диффундируют на большую глубину, чем нитриды алюминия. Молибден увеличивает прокаливаемость, обеспечивает измельчение зерна и улучшает ударную вязкость сердцевины.

Легирующие элементы, такие как хром, алюминий и молибден, присутствующие в стали, из твердых нитридов. Нитриды алюминия образуют чрезвычайно твердый неглубокий корпус. Нитриды хрома диффундируют на большую глубину, чем нитриды алюминия. Молибден увеличивает прокаливаемость, обеспечивает измельчение зерна и улучшает ударную вязкость сердцевины.

В этом процессе можно использовать непосредственно шейки, отшлифованные до их окончательного размера, поскольку после азотирования закалка не производится, что позволяет избежать деформации, в отличие от других процессов поверхностного упрочнения. Низкая скорость проникновения в поверхность увеличивает стоимость процесса, например, требуется 20 часов для изготовления корпуса толщиной около 0,2 мм.

(c) Процесс карбонитрации с поверхностным упрочнением.

Tufftride — наиболее известный процесс карбонитрации в солевых ваннах. Коленчатый вал погружают в ванну с расплавленными солями при температуре около 853 К на относительно короткое время цикла, составляющее два-три часа. При этом углерод и азот отделяются от солей и диффундируют на поверхность. Поскольку азот более растворим в железе, чем углерод, он глубже диффундирует в материал. На поверхности образуются твердые карбиды железа и прочные нитриды железа, что значительно увеличивает сопротивление износу, истиранию (отслаиванию поверхности), заеданию и коррозии.

При этом углерод и азот отделяются от солей и диффундируют на поверхность. Поскольку азот более растворим в железе, чем углерод, он глубже диффундирует в материал. На поверхности образуются твердые карбиды железа и прочные нитриды железа, что значительно увеличивает сопротивление износу, истиранию (отслаиванию поверхности), заеданию и коррозии.

В зависимости от используемой стали этот наружный слой имеет толщину от 6 до 16 дюймов и имеет твердость от 400 до 1200 DPN. Под этим внешним слоем избыточный азот переходит в твердый раствор с железом, благодаря чему он упрочняется. Эта внутренняя диффузионная зона образует барьер, препятствующий распространению трещин, ведущих к усталостному разрушению.

Эта обработка поверхностного упрочнения, также известная как мягкое азотирование МАХОВИКА, становится все более популярной как для сталей, так и для чугунов, и ожидается, что она заменит другие более дорогие процессы для компонентов с использованием простых углеродистых сталей, требующих поверхностной твердости и коррозионной стойкости. Этот процесс намного быстрее и дешевле и дает свойства, аналогичные азотированию, но глубина твердости обычно меньше, что может быть проблемой, если вал необходимо перешлифовать.

Этот процесс намного быстрее и дешевле и дает свойства, аналогичные азотированию, но глубина твердости обычно меньше, что может быть проблемой, если вал необходимо перешлифовать.

Коленчатые валы — кованые

Во всех аспектах двигателя прочность является очень важным фактором, определяющим срок службы и уровень производительности, которых он может достичь. В частности, одним из мест, где прочность является наиболее важным фактором, является коленчатый вал. Если мы остановимся, чтобы рассмотреть экстремальные силы, которые воздействуют на него с каждым оборотом двигателя, быстро становится очевидным, что работа, которую ему поручили, не является простым подвигом. Обеспечение того, чтобы у вас был лучший материал и дизайн для данного приложения, может быть разницей между получением результатов, к которым вы стремитесь, или столкновением с кучей горя.

Металлургия и процессы

Мы начнем обсуждение с рассмотрения различных прочностных характеристик материалов, из которых изготавливаются кривошипы, а также различий в производственном процессе. Изготовление литого кривошипа включает заливку расплавленного металла в форму для получения сырой отливки. Отливка выходит из формы, очень напоминая свою окончательную форму, и поэтому не требует такой тщательной чистовой обработки по сравнению с ковкой.

Изготовление литого кривошипа включает заливку расплавленного металла в форму для получения сырой отливки. Отливка выходит из формы, очень напоминая свою окончательную форму, и поэтому не требует такой тщательной чистовой обработки по сравнению с ковкой.

Поковки изготавливаются путем помещения нагретого куска заготовки в многотонные прессы, которые затем сжимают ее до нужной формы с помощью ковочных штампов. Однако, в отличие от литья, ковка требует большего количества операций механической обработки и отделки, что в сочетании с затратами на материалы приводит к удорожанию изготовления детали.

Чугунные кривошипы достигают предела прочности при растяжении 70 000-80 000 фунтов на квадратный дюйм, а добавление дополнительного углерода в железо дает нам железо с шаровидным графитом, которое немного выше — около 95 000 фунтов на квадратный дюйм. Ряд производителей послепродажного обслуживания производят коленчатые валы из литой стали, которые имеют еще большее содержание углерода и рассчитаны на растяжение около 105 000–110 000, что делает их более надежными для более высокой производительности и ударного механизма. Большинство этих шатунов будут иметь рекомендуемый производителем потолок мощности около 450-500 л.с. или около того, хотя они были выдвинуты за эту отметку из-за использования в определенных местах соревнований, где правила требуют литых шатунов (об этом мы поговорим подробнее). позже).

Большинство этих шатунов будут иметь рекомендуемый производителем потолок мощности около 450-500 л.с. или около того, хотя они были выдвинуты за эту отметку из-за использования в определенных местах соревнований, где правила требуют литых шатунов (об этом мы поговорим подробнее). позже).

Поковки изготавливаются путем помещения нагретого куска заготовки в многотонные прессы, которые затем сжимают ее до нужной формы с помощью ковочных штампов. Именно сжимающее действие делает конечный продукт более прочным, чем отливка, за счет достижения более последовательной или однородной зернистой структуры (обычно называемой потоком зерен) материала.

Однако, в отличие от литья, ковка требует большего количества операций механической обработки и чистовой обработки, что в сочетании с затратами на материалы приводит к удорожанию изготовления детали. Кованые коленчатые валы производятся во многих различных диапазонах прочности в зависимости от материала. Заводские кованые кривошипы изготавливаются из таких сталей, как 1010, 1045 и 1053, которые имеют предел прочности при растяжении 100 000–110 000 фунтов на квадратный дюйм. Показатели прочности на растяжение аналогичны литой стали, но показатель удлинения более чем в три раза. Это делает поковку менее хрупкой.

Показатели прочности на растяжение аналогичны литой стали, но показатель удлинения более чем в три раза. Это делает поковку менее хрупкой.

Стальные шатуны вторичного рынка изготавливаются из сплавов 5140, 4130, 4140 и 4340. Основной сорт стали для вторичного рынка — 5140, прочность на растяжение около 115 000 фунтов на квадратный дюйм. Этот материал может быть экономически выгодным для бюджетных сборок, но он используется не так часто из-за растущей доступности кривошипов из более прочного сплава, которые становятся все более доступными. К ним относятся поковки из стали 4130, 4140 и 4340, предел прочности при растяжении которых составляет приблизительно 120 000–125 000 фунтов на квадратный дюйм и до 140 000–145 000 фунтов на квадратный дюйм для 4340.

Основное различие между этими сплавами заключается в количестве хрома, углерода и молибдена, используемых в их композициях, с добавлением никеля к 4340. Еще одно изменение (буквально) поковок заключается в том, что кривошип изготавливается с помощью скрученного или нескрученного процесса. Поскольку кованые кривошипы прижимаются к штампу, для этого используются два разных метода. Самый простой способ — выковать по одному броску кривошипа за раз в плоском ковочном штампе. Затем рукоятка крутится, и штамп выковывает следующий бросок.

Поскольку кованые кривошипы прижимаются к штампу, для этого используются два разных метода. Самый простой способ — выковать по одному броску кривошипа за раз в плоском ковочном штампе. Затем рукоятка крутится, и штамп выковывает следующий бросок.

Основная цель при выборе кривошипа должна основываться на требованиях вашего применения, которые необходимы для достижения максимально возможного срока службы.

При ковке без кручения все четыре броска куются одновременно, что исключает процедуру кручения, но для этого метода требуется более сложный штамп. Большинство производителей заявляют, что нескрученные поковки уменьшают внутренние напряжения коленчатого вала с помощью этого процесса, потому что меньше нарушается внутренняя зернистая структура материала. Существуют разные теории по этому поводу, но очень немногие производители высокопроизводительных шатунов используют процесс скручивания из-за имеющихся в наличии инструментов.

Теперь займемся кривошипами. Этот тип кривошипа изготавливается из цельного стержня из высокопрочного стального сплава, а не сжимается в форму с помощью прессов и штампов. Материалы, используемые для этих кривошипов, обычно 4330M, EN30B и 4330V. Прочность на растяжение находится в диапазоне 160 000–165 000 фунтов на квадратный дюйм. Учитывая все остальные факторы, единственным реальным недостатком заготовки является стоимость. Хотя они дороже, чем поковки, есть преимущества, которые можно получить, используя заготовку. Поскольку форма и все другие размеры подвергаются механической обработке, заготовки позволяют изготавливать кривошип с размерами шейки, конструкцией противовеса и длиной хода, которые могут быть недоступны в поковке.

Материалы, используемые для этих кривошипов, обычно 4330M, EN30B и 4330V. Прочность на растяжение находится в диапазоне 160 000–165 000 фунтов на квадратный дюйм. Учитывая все остальные факторы, единственным реальным недостатком заготовки является стоимость. Хотя они дороже, чем поковки, есть преимущества, которые можно получить, используя заготовку. Поскольку форма и все другие размеры подвергаются механической обработке, заготовки позволяют изготавливать кривошип с размерами шейки, конструкцией противовеса и длиной хода, которые могут быть недоступны в поковке.

Нет никаких сомнений в том, что заготовка обладает прочностью, и они используются во многих областях, где важна усталостная долговечность кривошипа. Поскольку мы коснулись аспекта усталостной долговечности, мы будем использовать его как вход в тему пластичности.

Все кривошипы изгибаются под воздействием огромной нагрузки. Пластичность — это способность коленчатого вала изгибаться без образования трещин и возвращаться к своей нормальной форме без необратимых изменений. Давление сгорания, скорость поршня и общий вес компонентов, прикрепленных к кривошипу, работают на создание этих нагрузок. Если мы рассмотрим физическую работу двигателя с точки зрения коленчатого вала, мы увидим, что он перемещает компоненты от нуля до максимальных оборотов и обратно до нуля дважды за каждый оборот. Учтите при этом давление, добавленное от сгорания, и инерционные факторы скорости поршня (вес компонентов, умноженный на ускорение), и мы увидим, насколько важно иметь коленчатый вал, который обеспечивает наилучшее сочетание прочности и пластичности для данного применения. Это, однако, еще одна область, где в отрасли существуют разногласия по вопросу о прочности поковки/заготовки.

Давление сгорания, скорость поршня и общий вес компонентов, прикрепленных к кривошипу, работают на создание этих нагрузок. Если мы рассмотрим физическую работу двигателя с точки зрения коленчатого вала, мы увидим, что он перемещает компоненты от нуля до максимальных оборотов и обратно до нуля дважды за каждый оборот. Учтите при этом давление, добавленное от сгорания, и инерционные факторы скорости поршня (вес компонентов, умноженный на ускорение), и мы увидим, насколько важно иметь коленчатый вал, который обеспечивает наилучшее сочетание прочности и пластичности для данного применения. Это, однако, еще одна область, где в отрасли существуют разногласия по вопросу о прочности поковки/заготовки.

Масло под давлением от коренных подшипников подается через каналы, просверленные в коленчатом валу, к шатунным шейкам для смазки шатунных подшипников.

Одни специалисты утверждают, что поковка будет прочнее заготовки, другие считают наоборот. Существуют различные аргументы в поддержку каждого направления мысли, но, на мой взгляд, заготовка обладает большей прочностью. Независимо от того, к какому лагерю вы относитесь, главная цель при выборе кривошипа должна основываться на требованиях вашего приложения, которые необходимы для достижения максимально возможного срока службы.

Независимо от того, к какому лагерю вы относитесь, главная цель при выборе кривошипа должна основываться на требованиях вашего приложения, которые необходимы для достижения максимально возможного срока службы.

Конструкция коленчатого вала

Форма и расположение противовеса влияют на основные нагрузки на подшипники и балансировку кривошипа. Нагрузка на подшипник не требует пояснений, но балансировка является областью переменных. Производители коленчатых валов отлично справляются со своей работой, предлагая продукты, которые обычно можно довольно легко сбалансировать вокруг определенного целевого веса. Я использую слово «обычно» из-за огромного количества компонентов, из которых состоят вращающиеся узлы. Размер поршня, размеры колец, тип шатуна и конструкция шатунного вкладыша определяют грузоподъемность, до которой кривошип должен быть сбалансирован.

Материалы, из которых изготовлены эти детали, также различаются по весу: алюминиевый шток намного легче стального, заэвтектические и кованые поршни имеют разный вес, как и другие части, из которых состоит вращающийся узел.

В качестве примера давайте рассмотрим пару малоблочных двигателей Chevy, в которых будет использоваться коленчатый вал с ходом 3,480. Допустим, первый двигатель строится для автомобиля 305 sprint. Поршни имеют диаметр отверстия 3,796, комплект тонких колец, двутавровые шатуны и шатунные подшипники со скошенными кромками. В зависимости от марки, эта комбинация должна иметь вес около 159 бобов.От 0 до 1610. Второй двигатель представляет собой 377-кубовый шатун для улицы с поршнями диаметром 4,155 дюйма, более толстым пакетом колец, шатунами с двутавровой балкой и подшипниками со скошенными кромками. Опять же, в зависимости от используемых марок, эта комбинация должна иметь бобовит в диапазоне от 1760 до 1780. Оба двигателя будут использовать один и тот же номер детали на коленчатом валу, но с разницей в бобышках почти 200 граммов, мы можем видеть, что они для каждого требуется свой подход к балансировке. Облегченный коленчатый вал

Magnum.

Этот пример показывает, как в одном и том же коленчатом валу может быть просто удалено некоторое количество материала из противовесов одного путем сверления, тогда как для другого двигателя может потребоваться добавление куска маллори для достижения правильного баланса. Еще одна область при работе с коваными кривошипами вторичного рынка — это больший гладкий радиус между шатунными шейками и противовесами, который используется для дополнительной прочности в этом месте. Для кривошипов с этой конструктивной особенностью потребуются шатунные подшипники со скошенными (или суженными) кромками, которые упоминались в примере балансировочных комбинаций.

Еще одна область при работе с коваными кривошипами вторичного рынка — это больший гладкий радиус между шатунными шейками и противовесами, который используется для дополнительной прочности в этом месте. Для кривошипов с этой конструктивной особенностью потребуются шатунные подшипники со скошенными (или суженными) кромками, которые упоминались в примере балансировочных комбинаций.

Форма противовеса также влияет на сопротивление воздуха в масляном поддоне. В прошлые годы производители обрабатывали так называемую «кромку ножа» на передней кромке противовесов, но с тех пор перешли к более округлой или «бычьей» форме после того, как обнаружили, что острые углы будут отклонять масло, а не наоборот. чтобы он мог обтекать противовес.

Однако на задней кромке противовеса можно использовать более острую кромку, чтобы создать более аэродинамическую форму. Дополнительные противовесы, добавленные к центру коленчатого вала, также могут помочь в более мощных двигателях и двигателях для соревнований, уменьшая величину отклонения кривошипа на высоких оборотах и в приложениях с принудительной индукцией. Хотя это также увеличивает общий вес кривошипа, стоит пойти на компромисс ради долговечности, потому что жесткость важнее веса.

Хотя это также увеличивает общий вес кривошипа, стоит пойти на компромисс ради долговечности, потому что жесткость важнее веса.

Это пример перекрытия выводов.

Продолжая думать о долговечности, мы подошли к вопросу о перекрытии журналов. Это величина, на которую коренные и шатунные шейки кривошипа перекрывают друг друга. Чем больше нахлест присутствует в кривошипе, тем прочнее он будет. По мере увеличения длины хода шейки стержней отодвигаются дальше от главной оси, тем самым уменьшая перекрытие, а также часть прочности. Другой пример, который может уменьшить перекрытие, — это приложения, в которых используются коренные и шатунные шейки меньшего диаметра для снижения скорости подшипника и / или обеспечения дополнительного зазора за счет возможности использования шатуна меньшего размера.

Промасливание и термообработка

Существует ряд обработок, которые могут быть выполнены для снятия напряжения, а также для повышения уровня прочности коленчатого вала. Они могут быть химическими, вибрационными, криогенными, нагретыми и т. д., но мы обсудим два наиболее широко используемых в настоящее время — индукционную закалку и азотирование.

д., но мы обсудим два наиболее широко используемых в настоящее время — индукционную закалку и азотирование.

Азотирование осуществляется путем нагрева кривошипа в печи с присутствием азота и других газов. Ионизированный азот наносится в вакууме на поверхность коленчатого вала, который проникает в металл во время этого контролируемого процесса нагрева и увеличивает твердость и усталостную долговечность кривошипа.

Дополнительные противовесы в центре коленчатого вала могут быть полезны для более мощных двигателей для соревнований за счет уменьшения отклонения кривошипа.

Индукционная закалка выполняется путем быстрого нагрева кривошипа с помощью высокочастотного переменного магнитного поля, которое обеспечивает проникновение в поверхность, необходимое для укрепления кривошипа.

Завершим наше обсуждение смазыванием каналов кривошипа. Масло под давлением от коренных подшипников подается через каналы, просверленные в коленчатом валу, к шатунным шейкам для смазки шатунных подшипников. Это еще одна область, в которой с годами произошли изменения, поскольку двигатели постоянно модернизировались за счет технологических достижений и повышения уровня мощности.

Это еще одна область, в которой с годами произошли изменения, поскольку двигатели постоянно модернизировались за счет технологических достижений и повышения уровня мощности.

Когда-то многие высокопроизводительные кривошипы были просверлены на всем протяжении основных мест, чтобы выровнять поток масла к подшипникам. Хотя это может быть приемлемым для двигателя, который будет работать на более низком уровне оборотов, отраслевой опыт доказал, что это имеет противоположный эффект на более высоких оборотах двигателя, фактически вытягивая масло из отверстий на шатунные шейки под действием центробежной силы.

LS Коренные крышки

Кривошипные шатуны вторичного рынка теперь изготавливаются с масляными каналами, просверленными под определенным углом от коренных шеек к шатунным шейкам, чтобы обеспечить более равномерное смазывание и больше не использовать поперечное сверление в основных местах. Отверстия смазочных отверстий в каждой шейке также имеют большую фаску, что способствует повышению эффективности смазки и устранению любых острых краев.