Содержание

Химико- термическая обработка стали — Черчение

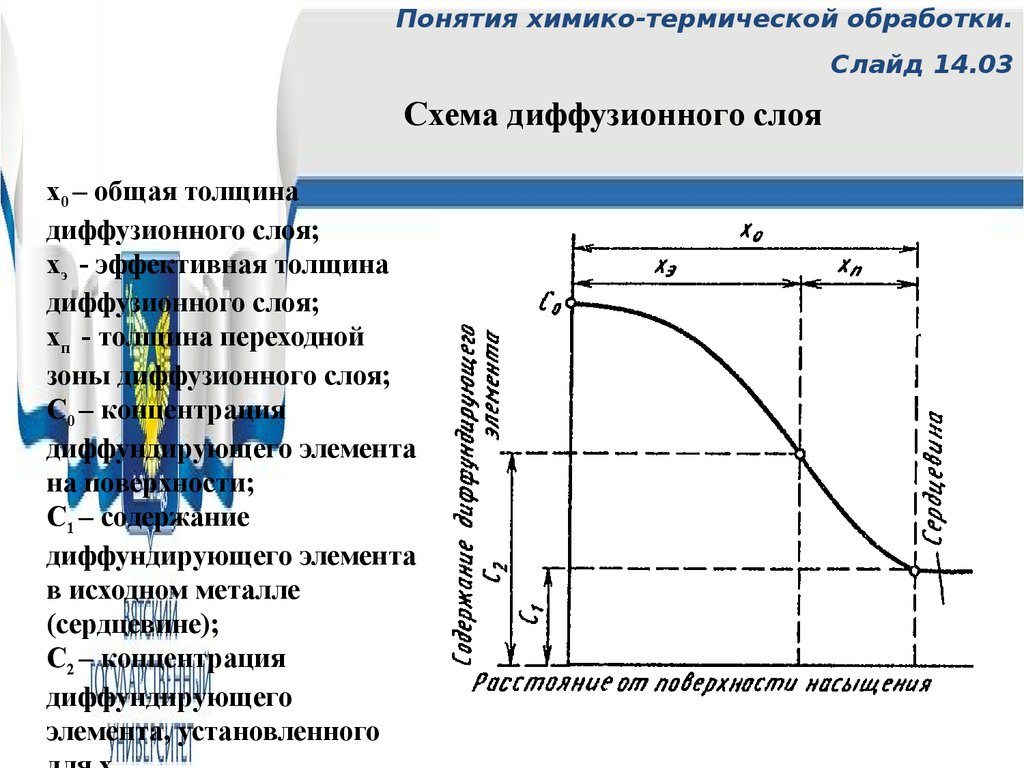

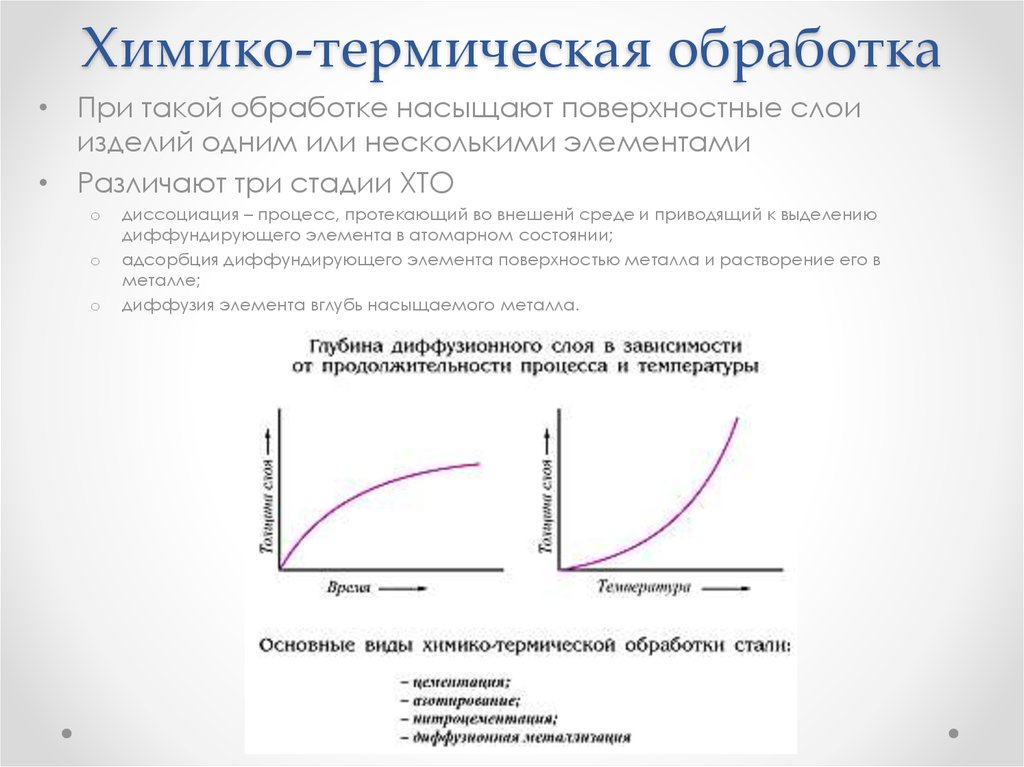

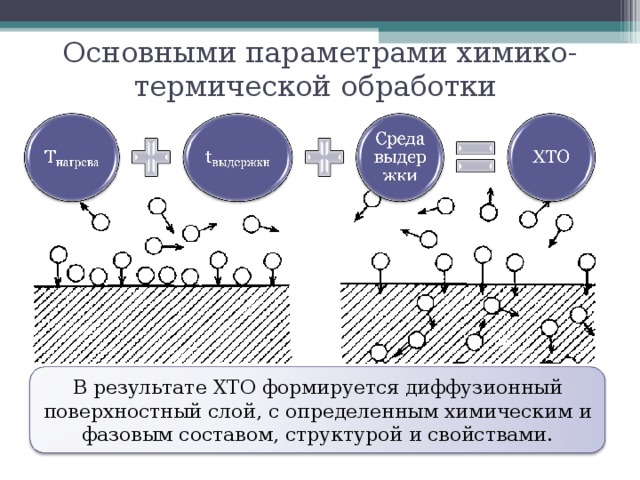

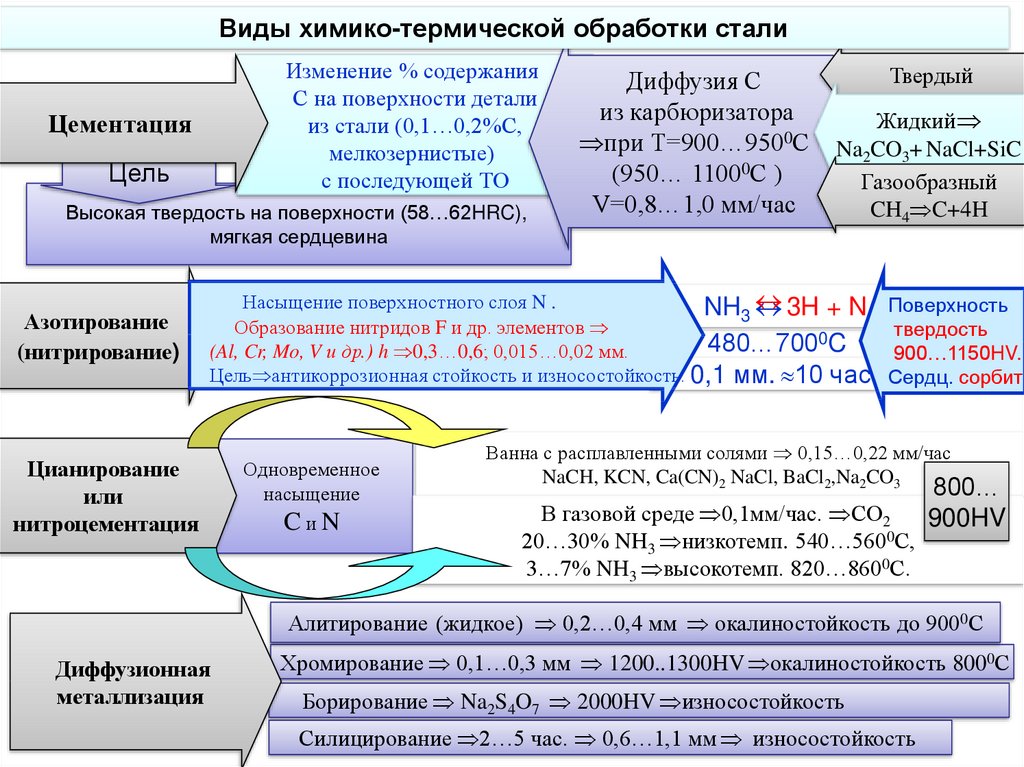

Химико-термическая обработка — это процесс поверхностного насыщения стали каким-либо элементом (углеродом, азотом или тем и другим одновременно, а также хромом, кремнием, бором и др. путем диффузии элемента из внешней среды при относительно высокой температуре).

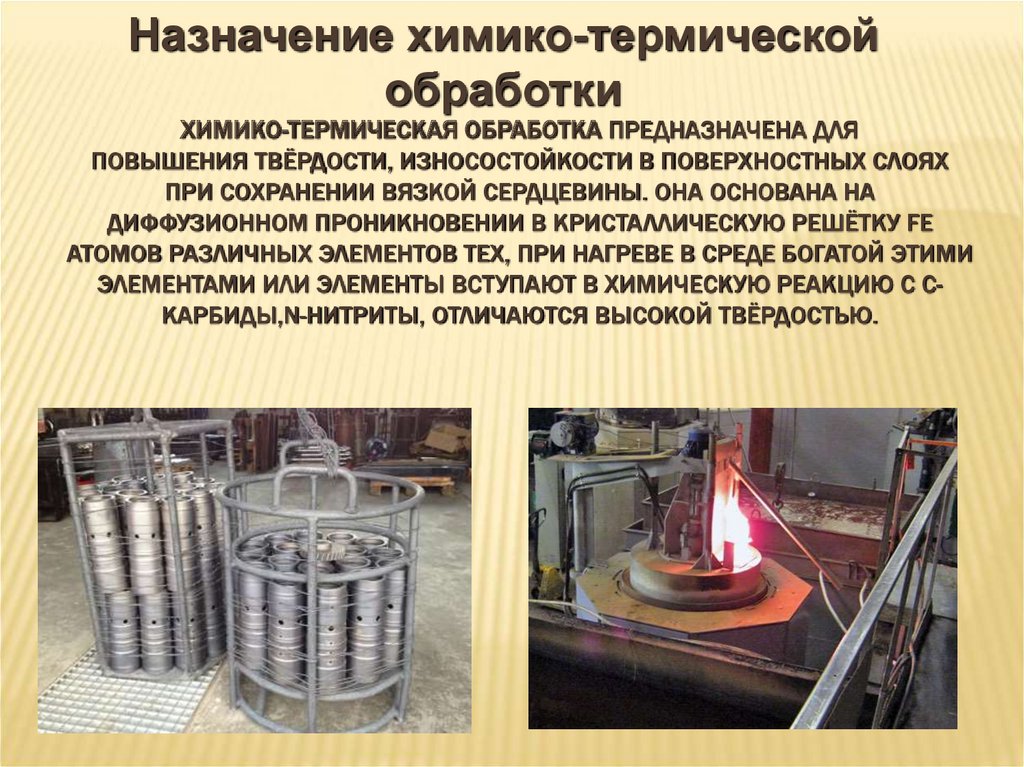

Химико-термическая обработка обычно преследует две основные цели: получение более твердой, износоустойчивой поверхности; получение поверхности, которая была бы устойчива против коррозии.

Наиболее распространенные виды химико-термической обработки стали — цементация, азотирование и цианирование. Некоторые методы упрочения поверхности металлических изделий приведены на рис. 96 (I— индукционная закалка, II — цианирование, III — нитроцементация, IV — газовая цементация, V — цементация, VI — цементация в твердом карбюризаторе, VII — азотирование, VIII —диффузное хромирование.

Рис.

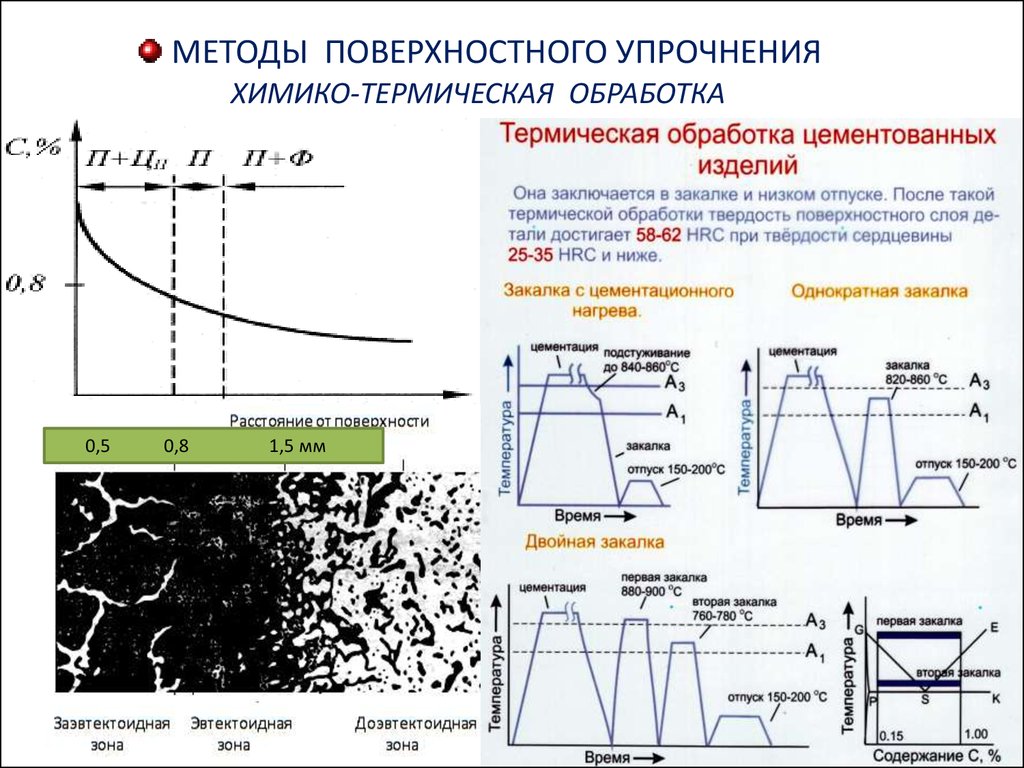

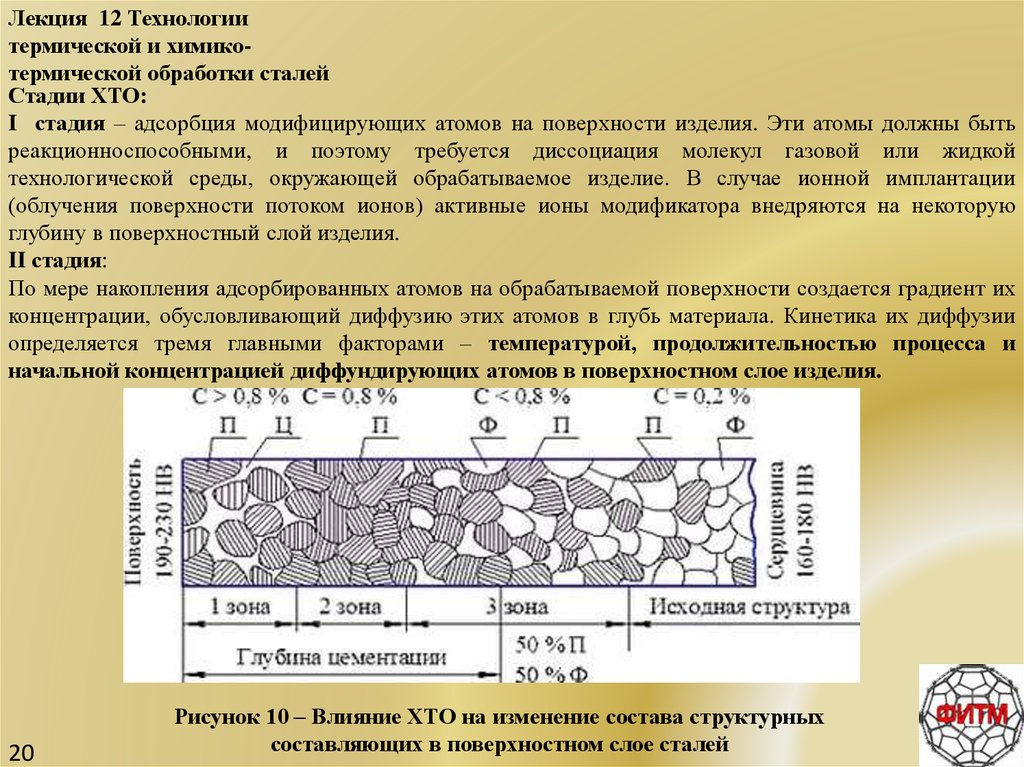

Цементация — процесс поверхностного насыщения стальных деталей углеродом, с целью получения изделия с вязкой сердцевиной и твердой поверхностью. Цементации подвергают детали из углеродистой и легированных сталей с содержанием углерода 0,1 … 0,3%. После цементации поверхностный слой должен содержать 0,8 … 1,0% углерода. Цементации подвергаются детали, работающие обычно на истирание в условиях ударных нагрузок, например зубчатые колеса, шейки коленчатых валов, поршневые кольца и другие детали машин.

Азотирование — процесс насыщения поверхностных слоев стальных изделий азотом. Этот процесс обеспечивает повышение твердости и износостойкости деталей, увеличивает предел усталости, повышает коррозионную стойкость. Твердость азотированного слоя обычно сохраняется при нагревании детали до 450 … 500° С, а поверхностный слой детали после цементации начинает терять твердость уже при 200° С. Азотирование является одной из завершающих операций обработки изделий, так как после него изделия подвергают только шлифованию.

Азотирование — дорогой процесс, так как проникновение азота в сталь протекает очень медленно (около 10 ч для получения слоя глубиной 0,1 мм). Чтобы сократить его в 1,5 … 2 раза, прибегают к двухступенчатому нагреву: сначала изделие выдерживают при температуре 510 … 520° С, а затем несколько часов в зависимости от толщины слоя — при температуре 560 … 600° С. Процесс азотирования ускоряется в 6 … 7 раз при нагреве изделий токами высокой частоты.

Азотированию подвергаются в основном легированные стали. Углеродистые стали азотируют в том случае, когда надо получить поверхностный слой толщиной 0,02 … 0,04 мм для защиты от коррозии. Такое азотирование называют антикоррозийным.

Цианирование — процесс, при котором происходит одновременное насыщение поверхностного слоя стали углеродом и азотом.

Этот процесс происходит в ваннах с расплавленными цианистыми солями либо в газовой среде, содержащей метан, аммиак и закись углерода.

|

Химико-термическая обработка

Инженерия поверхности — технически возможный и экономически выгодный метод улучшения большинства функциональных свойств у поверхностного слоя материалов. Поскольку поверхность изделия определяет срок службы изготовленных из него деталей, цель заключается в том, чтобы изменить свойства, которые отличаются от базовой подложки — физические, химические, электрические, электронные, магнитные или механические. Являясь частью материаловедения, химико-термическая обработка стали и сплавов использует энергию теплового диффузионного переноса для внедрения атомов активного химического элемента в поверхность материала, чтобы изменить его состав и микроструктуру.

Тэги:Химико-термическая обработка

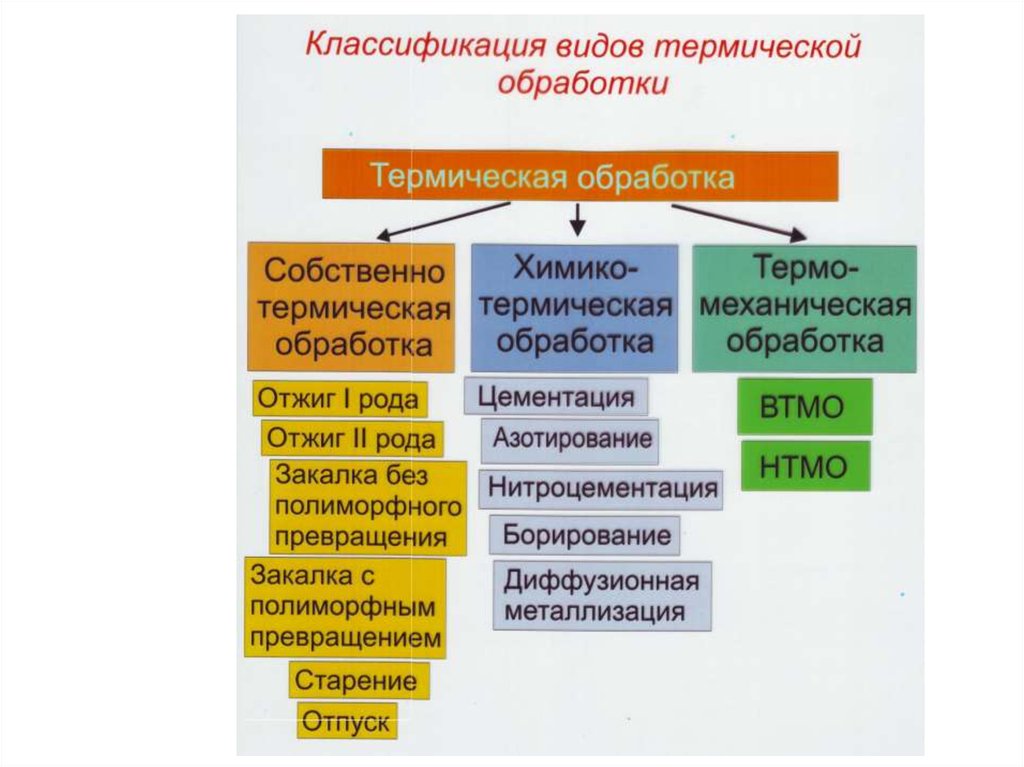

Классификация

Процессы химико-термической обработки стали подразделяют на группы в зависимости от:

- Среды, в которой ведётся нагрев и выдержка металла — твёрдой, жидкой или газообразной.

- Количества вводимых активных химических элементов.

- Последовательности насыщения основы – одновременно или параллельно.

- Способа генерирования необходимой энергии – теплом, электрофизическими явлениями или комбинацией данных факторов.

В большинстве способов химико-термическая обработка стали включает реализацию следующих стадий:

- Разложение твёрдых, жидких или газообразных частиц;

- Расщепление газообразных молекул с образованием зарождающихся атомов;

- Поглощение атомов химическими элементами заготовки;

- Диффузию атомов в кристаллическую решётку;

- Прохождение внутренних термохимических реакций для модификации существующих или образования новых фаз.

Поскольку в промышленных технологиях воздействию высоких температур подвергается вся деталь, преобладающим механизмом генерации изменений в объёме материала является диффузия. В некоторых способах диффузия сопровождается фазовыми превращениями.

В некоторых способах диффузия сопровождается фазовыми превращениями.

Исключение составляют электрохимикотермические методы, при которых на поверхность металла/сплава воздействует искровой или дуговой разряд, луч лазера, либо плазма: тогда все описанные термохимические процессы протекают в ограниченном объёме.

Ключевыми процессами химико-термической обработки считаются однокомпонентные (азотирование, цементация) и многокомпонентные процессы — карбонитрирование, цианирование и т.п. По мере развития теории и практики химико-термической обработки получили развитие и другие способы – алитирование, борирование, хромирование. Разработано множество гибридных технологий, в которых термохимическая диффузия является частью многоступенчатого воздействия на железоуглеродистые сплавы, включающие, например, их поверхностное легирование.

Химико-термическая обработка предполагает применение энергии переноса тепла для формирования интерметаллидных соединений типа карбидов (карбюризация) и нитридов (азотирование) металлов. Именно такие соединения, обладая высокими значениями межатомной связи, повышают прочность, твёрдость, модуль упругости и другие эксплуатационные характеристики.

Именно такие соединения, обладая высокими значениями межатомной связи, повышают прочность, твёрдость, модуль упругости и другие эксплуатационные характеристики.

Азотирование

Азотирование, как и ферритная нитроцементация, остаются основными видами химико-термической обработки стали, направленными на целенаправленную модификацию поверхности.Данные технологии обеспечивают внедрение азота (и нитридов) в поверхность, пока она включает ферритные составляющие.Типичная модифицированная зона имеет толщину до 200…300 мкм.Влияние операции на распределение поверхностной твёрдости по максимальному значению и глубине проникновения по сравнению с другими процессами показано нарис. 1.

Поверхность детали приобретает повышенную твёрдость, износостойкость, коррозионную стойкость и усталостную долговечность.

Для реализации процесса применяется несколько технических решений, которые используют разные источники азота:

- Газовое азотирование проводится обычно при температуре 550…580 °C в камерной печи или в кипящем слое в атмосфере, заполненной частично диссоциированным аммиаком, а частично — водородом.

Преимуществом псевдоожиженного слоя является почти идеальная однородность температуры по всему объёму частиц газа и высокая скорость нагрева. К регулируемым параметрам относят время, температуру и скорость диссоциации газа. Недостаток газового азотирования – невозможность точного контроля поверхностной концентрации азота.

Преимуществом псевдоожиженного слоя является почти идеальная однородность температуры по всему объёму частиц газа и высокая скорость нагрева. К регулируемым параметрам относят время, температуру и скорость диссоциации газа. Недостаток газового азотирования – невозможность точного контроля поверхностной концентрации азота. - Насыщение в расплавах солей происходит в ванне, содержащей либо цианиды, либо цианаты. Основным преимуществом является короткое время этапа, обусловленное интенсивностью нагрева и высокой реакционной способностью среды. Технология характеризуется повышенной токсичностью.

- Плазменное (ионное) азотирование для введения образующегося азота на поверхность и его последующей диффузии в глубинные слои использует энергию тлеющего разряда. Плазма формируется в вакууме с использованием электрической энергии высокого напряжения, ускоряющего ионы азота. К преимуществам процесса относят низкую температуру, короткое время насыщения, возможность поверхностно-активационного напыления.

- Лазерное азотирование, при котором материал помещают в среду реактивного газа и облучают лазерным излучением. Азот подаётся через сопло в ванну расплава.

Внешний вид соответствующих установок представлен далее.

Карбюризация

Целью карбюризации (науглераживания, цементации) является обогащение поверхностных слоев углеродом. Для достижения достаточной растворимости углерода и глубины проплавления цементацию проводят при относительно высоких температурах (900…950 °C). В результате стали с малым содержанием углерода или карбидов, приобретают повышенную твёрдость. При этом для сохранения прочности в сердцевине структуры детали там обеспечивается пониженное содержание углерода. Место операций науглераживания в общей структуре химико-термической обработки приведено на рис. 1.

Эндотермическая атмосфера при цементации состоит из смеси науглераживающих (CO и CH4), и обезуглераживающих (CO2и H2O) компонентов. Для управления процессом, протекающим в атмосфере печи, требуется измерение всех составляющих. Эффективность операции определяется градиентом между потенциалами углерода в атмосфере печи и углерода на поверхности.

Эффективность операции определяется градиентом между потенциалами углерода в атмосфере печи и углерода на поверхности.

Ниже показана действенность процесса относительно некоторых марок нержавеющих сталей.

Такая химико-термическая обработка используется для повышения износостойкости деталей зубчатых передач. Данный метод, сочетающий сверхпластическую микродеформацию и диффузию углерода, создаёт толстый слой высокой твёрдости. Относительно других металлов науглераживание используется для повышения износостойкости некоторых титановых сплавов.

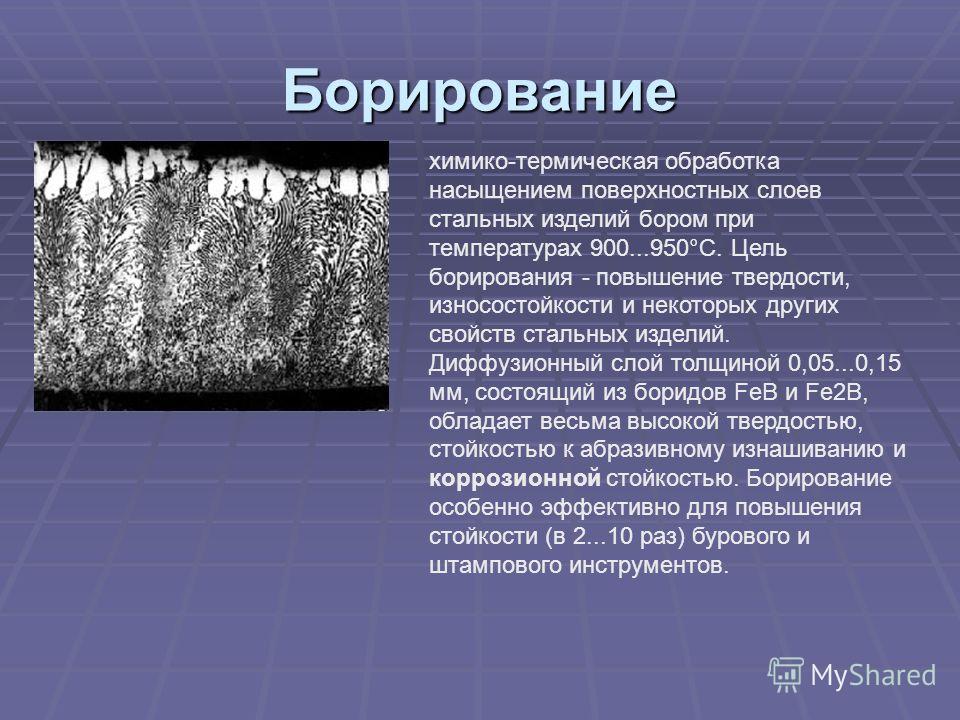

Борирование

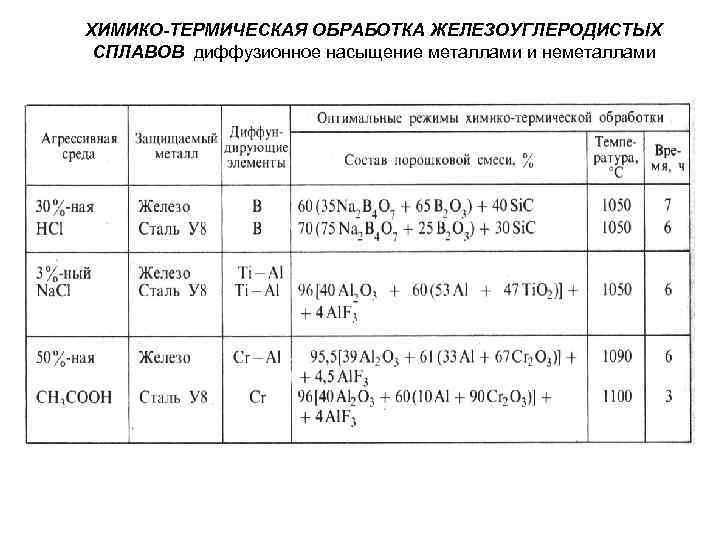

Данный вид химико-термической обработки обеспечивает насыщение поверхностного слоя материала бором. Борирование выполняется в твердой, жидкой или газообразной среде и применимо к любым сплавам железа, никеля, кобальта и титана. Операцию проводят при температуре от 840 до 1050 °C в течение до 10 ч с образованием боридов FeB и Fe2B, имеющих игольчатую структуру и твердость, достигающую 2000 HV. Помимо повышения износостойкости, борирование повышает также коррозионную стойкость и стойкость к окислению при температурах до 850 °C. Скорость роста боридного слоя контролируется диффузией бора в слой Fe2B, глубина которого достигает 130 мкм. Для инструментальных сталей высокая твердость, связанная с присутствием боридов, вызывает существенное снижение ударной вязкости, причиной которой является хрупкость фазы FeB. Борированию подвергаются тугоплавкие металлы – титан, тантал, ниобий, вольфрам, а также кобальт-хромовые сплавы.

Скорость роста боридного слоя контролируется диффузией бора в слой Fe2B, глубина которого достигает 130 мкм. Для инструментальных сталей высокая твердость, связанная с присутствием боридов, вызывает существенное снижение ударной вязкости, причиной которой является хрупкость фазы FeB. Борированию подвергаются тугоплавкие металлы – титан, тантал, ниобий, вольфрам, а также кобальт-хромовые сплавы.

Комбинированные процессы химико-термической обработки стали

Среди них стоит выделить технологии совместного насыщения поверхности металлов азотом и углеродом – основными карбидообразующими элементами. Такие методы называются карбонитрированием и нитроцементацией.

При нитроцементации азот и углерод подаются к поверхности при температурах от 500 до 580 °C. Высокотемпературный эквивалент данных разновидностей ХТО (600…700 °С) называют карбонитрированием. Из экологических соображений данные виды химико-термической обработки рекомендуется вести с применением высоких энергий плазмы.

видов термической обработки | Металлургия для чайников

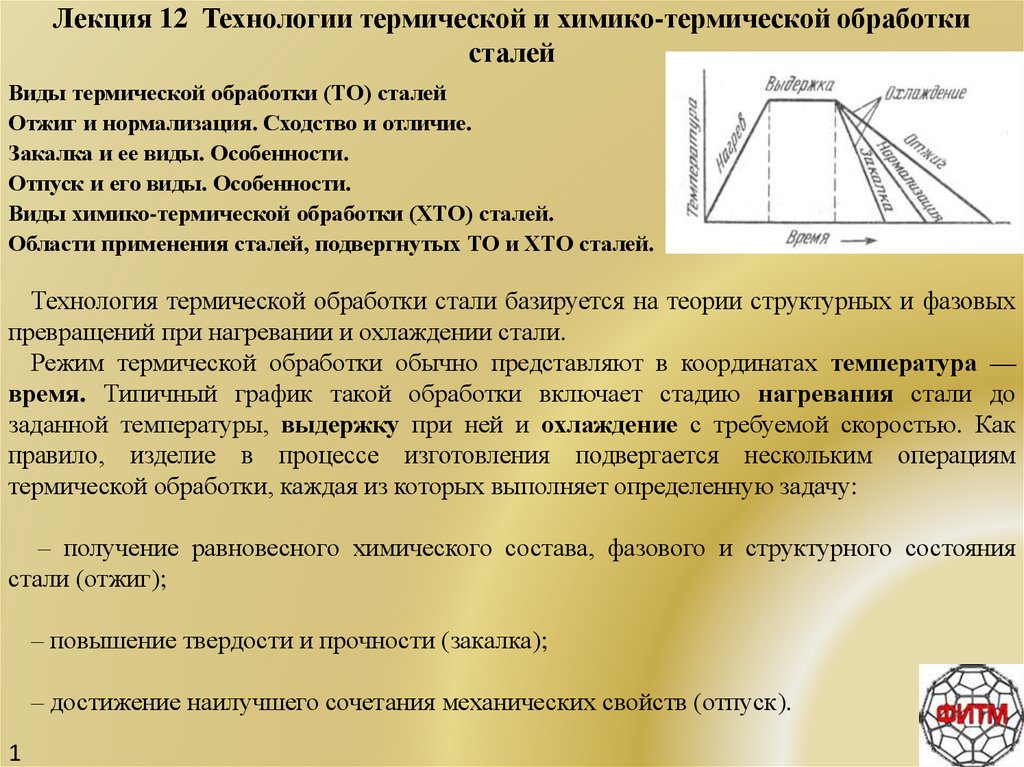

Термическая обработка — контролируемый нагрев и охлаждение металлов для изменения их физических и механических свойств без изменения формы изделия. Термическая обработка иногда выполняется непреднамеренно из-за производственных процессов, которые либо нагревают, либо охлаждают металл, таких как сварка или формовка.

Термическая обработка Обработка

Термическая обработка представляет собой группу промышленных и металлообрабатывающих процессов, используемых для изменения физических, а иногда и химических свойств материала. Наиболее распространенное применение – металлургия. Термическая обработка также используется при производстве многих других материалов, таких как стекло. Термическая обработка включает использование нагревания или охлаждения, обычно до экстремальных температур, для достижения желаемого результата, такого как затвердевание или размягчение материала.

Методы термической обработки включают отжиг, цементацию, дисперсионное упрочнение, отпуск и закалку. Следует отметить, что хотя термин термообработка применяется только к процессам, в которых нагрев и охлаждение осуществляются с конкретной целью преднамеренного изменения свойств, нагрев и охлаждение часто происходят случайно во время других производственных процессов, таких как горячая штамповка или сварка.

Следует отметить, что хотя термин термообработка применяется только к процессам, в которых нагрев и охлаждение осуществляются с конкретной целью преднамеренного изменения свойств, нагрев и охлаждение часто происходят случайно во время других производственных процессов, таких как горячая штамповка или сварка.

Термическая обработка часто связана с повышением прочности материала, но ее также можно использовать для изменения определенных целей технологичности, таких как улучшение механической обработки, улучшение формуемости, восстановление пластичности после операции холодной обработки давлением. Таким образом, это очень эффективный производственный процесс, который может не только помочь другим производственным процессам, но и улучшить характеристики продукта за счет увеличения прочности или других желаемых характеристик.

В настоящее время используются четыре основных вида термической обработки. Это отжиг, нормализация, закалка и отпуск. Методы, используемые в каждом процессе, и их отношение к сталелитейщикам приведены в следующих параграфах.

ЗАКАЛКА

Закалка сталей проводится для повышения прочности и износостойкости. При достаточном содержании углерода сталь можно закаливать напрямую. Закалка большинства сталей заключается в нагревании стали до заданной температуры и последующем ее быстром охлаждении путем погружения в масло, воду или рассол. Большинству сталей требуется быстрое охлаждение (закалка) для закалки, но некоторые из них можно охлаждать на воздухе с теми же результатами. Закалка повышает твердость и прочность стали, но делает ее менее пластичной. Чтобы убрать часть хрупкости, после закалки следует закалить сталь.

Многие цветные металлы можно закалить и повысить их прочность путем контролируемого нагрева и быстрого охлаждения. Чистое железо, кованое железо и стали с очень низким содержанием углерода обладают очень низкой упрочняющей способностью и с трудом поддаются упрочнению термической обработкой. Чугун имеет ограниченные возможности для закалки. Когда вы быстро охлаждаете чугун, он образует белый чугун, твердый и хрупкий. В простой углеродистой стали максимальная твердость, достигаемая при термообработке, почти полностью зависит от содержания углерода в стали.

В простой углеродистой стали максимальная твердость, достигаемая при термообработке, почти полностью зависит от содержания углерода в стали.

По мере увеличения содержания углерода упрочняющая способность стали увеличивается; однако эта способность к упрочнению с увеличением содержания углерода сохраняется лишь до определенного момента. Когда вы увеличиваете содержание углерода выше 0,80 процента, твердость не увеличивается, но увеличивается износостойкость. Когда вы легируете сталь, чтобы увеличить ее твердость, сплавы делают углерод более эффективным в повышении твердости и прочности. Из-за этого содержание углерода, необходимое для обеспечения максимальной твердости, ниже, чем для простых углеродистых сталей. Обычно легированные стали превосходят углеродистые стали.

Углеродистые стали обычно закаливают в рассоле или воде, а легированные стали обычно закаливают в масле. При закалке углеродистой стали помните, что вы должны охладить сталь до температуры ниже 1000°F менее чем за 1 секунду. Закалка создает чрезвычайно высокие внутренние напряжения в стали, и чтобы снять их, вы можете закалить сталь непосредственно перед тем, как она станет холодной.

Закалка создает чрезвычайно высокие внутренние напряжения в стали, и чтобы снять их, вы можете закалить сталь непосредственно перед тем, как она станет холодной.

Цементация

Цементация – это процесс термохимической диффузии, при котором легирующий элемент, чаще всего углерод или азот, диффундирует в поверхность монолитного металла. Полученный твердый раствор внедрения тверже, чем основной материал, что повышает износостойкость без ущерба для прочности. Лазерная инженерия поверхности — это обработка поверхности с высокой универсальностью, селективностью и новыми свойствами. Поскольку скорость охлаждения при лазерной обработке очень высока, этим методом можно получить даже метастабильное металлическое стекло.

Цементация идеально подходит для деталей, которым требуется износостойкая поверхность и которые должны быть достаточно прочными внутри, чтобы выдерживать большие нагрузки. Лучше всего для поверхностной закалки подходят стали из низкоуглеродистой и низколегированной серий. При цементации высокоуглеродистых сталей твердость проникает в сердцевину и вызывает хрупкость. В случае закалки вы химически изменяете поверхность металла, вводя высокое содержание карбида или нитрида. Ядро остается химически незатронутым. При термообработке высокоуглеродистая поверхность поддается закалке, а сердцевина затвердевает.

При цементации высокоуглеродистых сталей твердость проникает в сердцевину и вызывает хрупкость. В случае закалки вы химически изменяете поверхность металла, вводя высокое содержание карбида или нитрида. Ядро остается химически незатронутым. При термообработке высокоуглеродистая поверхность поддается закалке, а сердцевина затвердевает.

Науглероживание

Науглероживание – это процесс цементации, при котором углерод добавляется к поверхности низкоуглеродистой стали. В результате получается науглероженная сталь с высокоуглеродистой поверхностью и низкоуглеродистой внутренней частью. Когда науглероженная сталь подвергается термообработке, корпус затвердевает, а сердцевина остается мягкой и прочной.

Для науглероживания стали используются два метода. Один метод состоит в нагревании стали в печи, содержащей атмосферу монооксида углерода. В другом методе сталь помещают в контейнер, наполненный древесным углем или каким-либо другим материалом, богатым углеродом, а затем нагревают в печи. Чтобы охладить детали, вы можете оставить контейнер в печи для охлаждения или вынуть его и дать ему остыть на воздухе. В обоих случаях детали отжигаются при медленном охлаждении. Глубина проникновения углерода зависит от продолжительности периода замачивания. В современных методах науглероживание осуществляется почти исключительно в газовой атмосфере.

Чтобы охладить детали, вы можете оставить контейнер в печи для охлаждения или вынуть его и дать ему остыть на воздухе. В обоих случаях детали отжигаются при медленном охлаждении. Глубина проникновения углерода зависит от продолжительности периода замачивания. В современных методах науглероживание осуществляется почти исключительно в газовой атмосфере.

Цианирование

Этот процесс быстрого и эффективного поверхностного упрочнения. Предварительно нагретую сталь погружают в нагретую ванну с цианидом и дают пропитаться. После удаления его гасят, а затем промывают для удаления остаточного цианида. Этот процесс дает тонкую твердую оболочку, которая тверже, чем та, что получается при науглероживании, и может быть завершена за 20-30 минут, а не за несколько часов. Основным недостатком является то, что соли цианидов являются смертельным ядом.

Азотирование

Этот метод поверхностного упрочнения позволяет получить самую твердую поверхность из всех процессов упрочнения. Он отличается от других методов тем, что перед азотированием отдельные детали проходят термообработку и отпуск. Затем детали нагревают в печи с газовой аммиачной атмосферой. Никакой закалки не требуется, поэтому можно не беспокоиться о деформации или других видах искажений. Этот процесс используется для поверхностного упрочнения таких деталей, как шестерни, гильзы цилиндров, распределительные валы и другие детали двигателя, которые должны быть износостойкими и работать в условиях высоких температур.

Он отличается от других методов тем, что перед азотированием отдельные детали проходят термообработку и отпуск. Затем детали нагревают в печи с газовой аммиачной атмосферой. Никакой закалки не требуется, поэтому можно не беспокоиться о деформации или других видах искажений. Этот процесс используется для поверхностного упрочнения таких деталей, как шестерни, гильзы цилиндров, распределительные валы и другие детали двигателя, которые должны быть износостойкими и работать в условиях высоких температур.

Закалка пламенем

Закалка пламенем — еще одна процедура, используемая для упрочнения поверхности металлических деталей. Когда вы используете кислородно-ацетиленовое пламя, тонкий слой на поверхности детали быстро нагревается до критической температуры, а затем немедленно гасится сочетанием струи воды и холодного основного металла. В результате этого процесса получается тонкая закаленная поверхность, и в то же время внутренние детали сохраняют свои первоначальные свойства. Независимо от того, является ли процесс ручным или механическим, необходимо внимательно следить, поскольку горелки быстро нагревают металл, а температуры обычно определяются визуально.

Независимо от того, является ли процесс ручным или механическим, необходимо внимательно следить, поскольку горелки быстро нагревают металл, а температуры обычно определяются визуально.

ОТПУСК

Термин «отпуск» используется для описания нагрева после предварительной закалки, холодной обработки (холодной правки) или сварки до температуры от комнатной до температуры ниже точки превращения Ас1 и выдержки при этой температуре с последующим охлаждением в зависимости от цели ( DIN 17022 части 1-5). Микроструктура, которая была быстро преобразована в результате быстрого охлаждения, не находится в стабильном равновесном состоянии, что означает, что при повторном нагреве ударная вязкость увеличивается, и в то же время может снижаться твердость. Величина, на которую снижается твердость, определяется температурой и временем отпуска.

После применения закалки сталь часто становится тверже, чем необходимо, и становится слишком хрупкой для большинства практических применений. Также при быстром охлаждении от температуры закалки возникают сильные внутренние напряжения. Для снятия внутренних напряжений и уменьшения хрупкости сталь после закалки следует отпускать. Отпуск заключается в нагреве стали до определенной температуры (ниже температуры закалки), выдержке ее при этой температуре в течение необходимого времени и последующем охлаждении, обычно на воздухе. Результирующие прочность, твердость и пластичность зависят от температуры, до которой нагревается сталь в процессе отпуска.

Также при быстром охлаждении от температуры закалки возникают сильные внутренние напряжения. Для снятия внутренних напряжений и уменьшения хрупкости сталь после закалки следует отпускать. Отпуск заключается в нагреве стали до определенной температуры (ниже температуры закалки), выдержке ее при этой температуре в течение необходимого времени и последующем охлаждении, обычно на воздухе. Результирующие прочность, твердость и пластичность зависят от температуры, до которой нагревается сталь в процессе отпуска.

Для снятия внутренних напряжений и снижения хрупкости сталь после закалки следует отпускать. Отпуск заключается в нагреве стали до определенной температуры (ниже температуры закалки), выдержке ее при этой температуре в течение необходимого времени и последующем охлаждении, обычно на воздухе. Результирующие прочность, твердость и пластичность зависят от температуры, до которой нагревается сталь в процессе отпуска.

Закалка всегда следует за закалкой и никогда не предшествует ей. Помимо снижения хрупкости, отпуск размягчает сталь. Это неизбежно, и степень потери твердости зависит от температуры, до которой нагревается сталь в процессе отпуска. Это верно для всех сталей, кроме быстрорежущей стали. Закалка повышает твердость быстрорежущей стали.

Помимо снижения хрупкости, отпуск размягчает сталь. Это неизбежно, и степень потери твердости зависит от температуры, до которой нагревается сталь в процессе отпуска. Это верно для всех сталей, кроме быстрорежущей стали. Закалка повышает твердость быстрорежущей стали.

Для большинства применений требуется отпуск закаленных деталей. Отпуск заключается в нагреве стали ниже нижней критической температуры (часто от 400 до 1105 °F или от 205 до 595 °C, в зависимости от желаемых результатов) для придания некоторой ударной вязкости. Отпуск можно также проводить на нормализованных сталях. Отпуск всегда проводят при температурах ниже низкокритической температуры стали. При повторном нагреве закаленной стали отпуск начинается при 212°F и продолжается по мере повышения температуры до низкокритической точки. Выбирая определенную температуру отпуска, можно заранее определить результирующую твердость и прочность.

Минимальное время температуры для отпуска должно составлять 1 час. Обычно скорость охлаждения от температуры отпуска не влияет на сталь. Стальные детали после извлечения из закалочной печи обычно охлаждают на неподвижном воздухе; тем не менее, есть несколько типов стали, которые необходимо закаливать после отпуска, чтобы предотвратить хрупкость. Эти голубые хрупкие стали могут стать хрупкими, если их нагреть в определенных температурных диапазонах и дать им медленно остыть. Некоторые хромоникелевые стали подвержены такой отпускной хрупкости.

Стальные детали после извлечения из закалочной печи обычно охлаждают на неподвижном воздухе; тем не менее, есть несколько типов стали, которые необходимо закаливать после отпуска, чтобы предотвратить хрупкость. Эти голубые хрупкие стали могут стать хрупкими, если их нагреть в определенных температурных диапазонах и дать им медленно остыть. Некоторые хромоникелевые стали подвержены такой отпускной хрупкости.

Свежеотшлифованная или отполированная сталь при нагревании образует оксидные слои. Это приводит к тому, что на поверхности стали появляются цвета. При повышении температуры слой оксида железа увеличивается в толщине, изменяя цвет. Эти цвета, называемые цветами закалки, веками использовались для измерения температуры металла. Цвета закалки можно использовать для оценки окончательных свойств закаленной стали. Очень твердая инструментальная сталь часто закаляется в диапазоне от светлой до темной соломы, тогда как пружинная сталь часто закаляется до синего цвета.

Однако окончательная твердость закаленной стали будет варьироваться в зависимости от состава стали. Сталь может быть отпущена после нормализации, при условии наличия твердости для отпуска. Отожженную сталь невозможно закалить. Отпуск снимает напряжения закалки, снижает твердость и хрупкость. На самом деле, предел прочности на растяжение закаленной стали может увеличиваться по мере того, как сталь подвергается отпуску до температуры около 450°F. Закалка повышает мягкость, пластичность, пластичность и ударопрочность. Твердость быстрорежущей стали увеличивается при отпуске, если она закалена при высокой температуре (около 1550°F). Помните, что вся сталь должна быть удалена из закалочной ванны и отпущена до того, как она полностью остынет. Неправильный отпуск приводит к быстрому выходу закаленной детали из строя.

Сталь может быть отпущена после нормализации, при условии наличия твердости для отпуска. Отожженную сталь невозможно закалить. Отпуск снимает напряжения закалки, снижает твердость и хрупкость. На самом деле, предел прочности на растяжение закаленной стали может увеличиваться по мере того, как сталь подвергается отпуску до температуры около 450°F. Закалка повышает мягкость, пластичность, пластичность и ударопрочность. Твердость быстрорежущей стали увеличивается при отпуске, если она закалена при высокой температуре (около 1550°F). Помните, что вся сталь должна быть удалена из закалочной ванны и отпущена до того, как она полностью остынет. Неправильный отпуск приводит к быстрому выходу закаленной детали из строя.

ОТЖИГ

Технологический отжиг используется для обработки упрочненных деталей из низкоуглеродистых сталей (< 0,25% углерода). Это позволяет деталям быть достаточно мягкими, чтобы подвергаться дальнейшей холодной обработке без разрушения. Технологический отжиг осуществляется путем повышения температуры чуть ниже области феррит-аустенит, линия A1 на диаграмме. Эта температура составляет около 727 ºC (1341 ºF), поэтому достаточно нагрева до 700 ºC (1292 ºF). Это выдерживается достаточно долго, чтобы обеспечить рекристаллизацию ферритовой фазы, а затем охлаждается на воздухе. Поскольку материал остается в одной и той же фазе на протяжении всего процесса, единственное изменение, которое происходит, — это размер, форма и распределение зернистой структуры. Этот процесс дешевле полного отжига или нормализации, так как материал не нагревается до очень высокой температуры и не охлаждается в печи.

Эта температура составляет около 727 ºC (1341 ºF), поэтому достаточно нагрева до 700 ºC (1292 ºF). Это выдерживается достаточно долго, чтобы обеспечить рекристаллизацию ферритовой фазы, а затем охлаждается на воздухе. Поскольку материал остается в одной и той же фазе на протяжении всего процесса, единственное изменение, которое происходит, — это размер, форма и распределение зернистой структуры. Этот процесс дешевле полного отжига или нормализации, так как материал не нагревается до очень высокой температуры и не охлаждается в печи.

В общем, отжиг противоположен закалке. Вы отжигаете металлы, чтобы снять внутренние напряжения, смягчить их, сделать более пластичными и улучшить их зернистую структуру. Отжиг заключается в нагревании металла до определенной температуры, выдержке его при этой температуре в течение установленного периода времени, а затем в охлаждении металла до комнатной температуры. Метод охлаждения зависит от металла и желаемых свойств. Некоторые металлы охлаждают в печи, а другие охлаждают, закапывая их в золу, известь или другие изоляционные материалы.

Мягкий отжиг

Мягкий отжиг проводят при температуре чуть ниже Ас1*, иногда также выше Ас1 или путем колебания около Ас1 с последующим медленным охлаждением для достижения мягкого состояния (DIN 17022, часть 1-5). Благодаря этой термической обработке цементитная пластинка перлита преобразуется в сферическую форму, известную как гранулированный цементит. Этот тип микроструктуры обеспечивает наилучшую обрабатываемость сталей с содержанием углерода более прибл. 0,5%. Гранулированный цементит обеспечивает наилучшую удобоукладываемость для любого типа холодной обработки, т.е. для холодной высадки, волочения или холодной экструзии.

Полный отжиг

Полный отжиг – это процесс медленного повышения температуры примерно на 50 ºC (90 ºF) выше аустенитной температурной линии A3 или линии ACM в случае доэвтектоидных сталей (сталей с содержанием углерода < 0,77 %) и 50 ºC ( 90 ºF) в аустенитно-цементитную область в случае заэвтектоидных сталей (стали с > 0,77% углерода). Его выдерживают при этой температуре в течение достаточного времени, чтобы весь материал превратился в аустенит или аустенит-цементит, в зависимости от обстоятельств. Затем его медленно охлаждают со скоростью примерно 20 ºC/час (36 ºF/час) в печи до примерно 50 ºC (90 ºF) в диапазоне феррит-цементит. В этот момент его можно охладить воздухом комнатной температуры с естественной конвекцией.

Его выдерживают при этой температуре в течение достаточного времени, чтобы весь материал превратился в аустенит или аустенит-цементит, в зависимости от обстоятельств. Затем его медленно охлаждают со скоростью примерно 20 ºC/час (36 ºF/час) в печи до примерно 50 ºC (90 ºF) в диапазоне феррит-цементит. В этот момент его можно охладить воздухом комнатной температуры с естественной конвекцией.

Отжиг для снятия напряжения

Отжиг для снятия напряжения используется для снижения остаточных напряжений в крупных отливках, сварных и холодногнутых деталях. Такие детали, как правило, испытывают напряжения из-за термоциклирования или деформационного упрочнения. Детали нагревают до температуры до 600 — 650 ºC (1112 — 1202 ºF), выдерживают в течение длительного времени (около 1 часа и более) и затем медленно охлаждают в неподвижном воздухе.

Сфероидизация

Сфероидизация – это процесс отжига, используемый для высокоуглеродистых сталей (углеродистость > 0,6%), которые впоследствии будут подвергнуты механической обработке или холодной штамповке. Это делается одним из следующих способов:

Это делается одним из следующих способов:

1. Нагрейте деталь до температуры чуть ниже линии феррит-аустенит, линия A1 или ниже линии аустенит-цементит, существенно ниже линии 727 ºC (1340 ºF). Поддерживайте температуру в течение длительного времени и затем достаточно медленно охлаждайте. Или

2. Многократно переключайтесь между температурами немного выше и немного ниже линии 727 ºC (1340 ºF), скажем, между 700 и 750 ºC (1292 — 1382 ºF) и медленное охлаждение. Или

3. Для инструментальных и легированных сталей нагреть до 750-800 ºC (1382-1472 ºF) и выдержать несколько часов с последующим медленным охлаждением.

Результатом всех этих методов является структура, в которой весь цементит находится в форме небольших глобул (сфероидов), рассеянных по всей ферритовой матрице. Эта конструкция позволяет улучшить обработку при непрерывной резке, например, на токарных и винтовых станках. Сфероидизация также повышает устойчивость к истиранию.

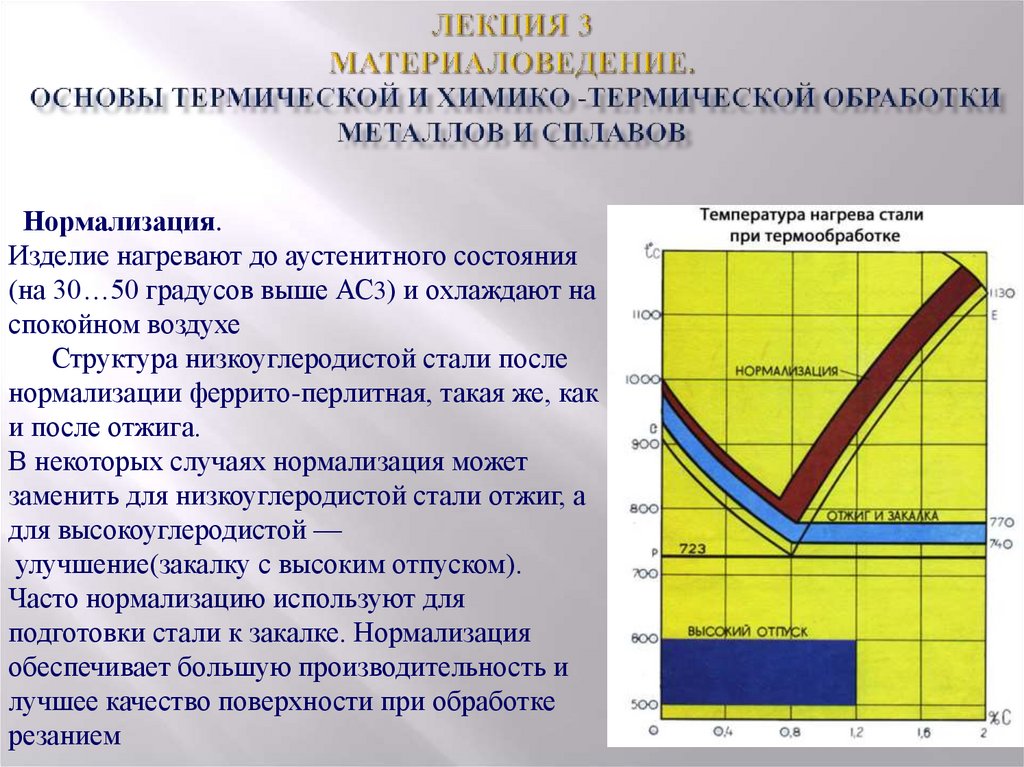

НОРМАЛИЗАЦИЯ

Нормализация — это метод, используемый для обеспечения однородности размера и состава зерен в сплаве. Этот термин часто используется для сплавов черных металлов, которые были нагреты выше верхней критической температуры, а затем охлаждены на открытом воздухе. При нормализации сталь нагревают до температуры (приблизительно на 20–50°С) выше верхней точки превращения Ас3, для заэвтектоидных сталей выше Ас1, а затем охлаждают на воздухе в неподвижном состоянии. Используется для получения ровной мелкозернистой микроструктуры.

Этот термин часто используется для сплавов черных металлов, которые были нагреты выше верхней критической температуры, а затем охлаждены на открытом воздухе. При нормализации сталь нагревают до температуры (приблизительно на 20–50°С) выше верхней точки превращения Ас3, для заэвтектоидных сталей выше Ас1, а затем охлаждают на воздухе в неподвижном состоянии. Используется для получения ровной мелкозернистой микроструктуры.

Нормализация – это процесс повышения температуры выше 60 ºC (108 ºF), выше линии A3 или линии ACM, полностью в диапазоне аустенита. Его выдерживают при этой температуре для полного превращения структуры в аустенит, а затем извлекают из печи и охлаждают при комнатной температуре в условиях естественной конвекции. Это приводит к зернистой структуре тонкого перлита с избытком феррита или цементита. Полученный материал мягкий; степень мягкости зависит от реальных окружающих условий охлаждения. Этот процесс значительно дешевле, чем полный отжиг, поскольку нет дополнительных затрат на контролируемое охлаждение печи.

Для доэвтектоидных сталей микроструктура состоит из перлита и феррита, а для заэвтектоидных сталей — из перлита и цементита. Чем выше скорость нагрева и охлаждения, тем мельче становятся зерна в микроструктуре, при условии, что превращение при охлаждении происходит в перлитной стадии.

Посредством нормализации можно устранить неравномерную и крупнозернистую микроструктуру, возникшую при горячем формовании. Кроме того, для сталей с содержанием углерода менее 0,5%, которые легко трансформируются, адаптация к перлитно-ферритной микроструктуре с в основном равномерным распределением приводит к хорошим свойствам обработки. Нормализация – это вид термической обработки, применимый только к черным металлам. Он отличается от отжига тем, что металл нагревается до более высокой температуры, а затем вынимается из печи для охлаждения на воздухе.

Нормализованные стали тверже и прочнее отожженных сталей. В нормализованном состоянии сталь намного прочнее, чем в любом другом конструкционном состоянии. Обычно нормируют детали, подвергающиеся ударным нагрузкам и требующие максимальной ударной вязкости с устойчивостью к внешним воздействиям. При нормализации масса металла влияет на скорость охлаждения и на полученную структуру. Тонкие куски остывают быстрее и становятся тверже после нормализации, чем толстые. При отжиге (охлаждении в печи) их твердость примерно одинакова.

Обычно нормируют детали, подвергающиеся ударным нагрузкам и требующие максимальной ударной вязкости с устойчивостью к внешним воздействиям. При нормализации масса металла влияет на скорость охлаждения и на полученную структуру. Тонкие куски остывают быстрее и становятся тверже после нормализации, чем толстые. При отжиге (охлаждении в печи) их твердость примерно одинакова.

Шесть видов термической обработки

Писатель

|

27 августа 2020 г.

Термическая обработка является важным этапом точной обработки. Однако существует несколько способов добиться этого, и ваш выбор термообработки зависит от материалов, отрасли и конечного применения. Если вы планируете нанять мастерскую для термообработки ваших деталей, вот шесть типов термообработки в Гастонии, Северная Каролина, которые могут быть использованы при решении вашего проекта:

- Закалка: Закалка выполняется для устранения недостатков металла, особенно тех, которые влияют на общую долговечность.

Он выполняется путем нагревания металла и его быстрой закалки сразу после достижения желаемых свойств. Это замораживает частицы, поэтому они приобретают новые качества.

Он выполняется путем нагревания металла и его быстрой закалки сразу после достижения желаемых свойств. Это замораживает частицы, поэтому они приобретают новые качества. - Отжиг: Наиболее распространенный отжиг алюминия, меди, стали, серебра или латуни. Он включает в себя нагрев металла до высокой температуры, выдержку и медленное охлаждение. Это облегчает обработку этих металлов. Медь, серебро и латунь можно охлаждать быстро или медленно, в зависимости от применения, но сталь всегда должна охлаждаться медленно, иначе она не отожжется должным образом. Обычно это выполняется перед обработкой, чтобы материалы не вышли из строя во время производства.

- Нормализация: Часто используется для стали. Нормализация улучшает обрабатываемость, пластичность и прочность. Сталь нагревается на 150-200 градусов выше, чем металлы, используемые в процессах отжига, и выдерживается там до тех пор, пока не произойдет желаемое превращение. Процесс требует охлаждения стали на воздухе для создания очищенных ферритных зерен.

Это также полезно для удаления столбчатых зерен и сегрегации дендритов, которые могут ухудшить качество при отливке детали.

Это также полезно для удаления столбчатых зерен и сегрегации дендритов, которые могут ухудшить качество при отливке детали. - Закалка: Этот процесс используется для сплавов на основе железа, особенно стали. Эти сплавы чрезвычайно тверды, но часто слишком хрупки для своих целей. Закалка нагревает металл до температуры чуть ниже критической точки, так как это снижает хрупкость без ущерба для твердости. Если заказчик желает большей пластичности при меньшей твердости и прочности, мы нагреваем металл до более высокой температуры. Однако иногда материалы устойчивы к отпуску, и может быть проще купить уже закаленный материал или закалить его перед механической обработкой.

- Цементация: Если вам нужна твердая поверхность, но более мягкая сердцевина, лучше всего подходит цементация. Это обычный процесс для металлов с меньшим содержанием углерода, таких как железо и сталь. В этом методе термическая обработка добавляет углерод к поверхности.

96

96 Чтобы придать сердцевине детали определенную прочность и вязкость, перед азотированием деталь подвергают закалке и отпуску.

Чтобы придать сердцевине детали определенную прочность и вязкость, перед азотированием деталь подвергают закалке и отпуску. После ванны детали закаливаются в воде или масле. Цианированный слой толщиной 0,2 … 0,3 мм имеет довольно высокую твердость и износостойкость. Цианированию подвергают режущие кромки сверл, резцов, метчиков, фрез, а также некоторые зубчатые колеса автомобилей и др.

После ванны детали закаливаются в воде или масле. Цианированный слой толщиной 0,2 … 0,3 мм имеет довольно высокую твердость и износостойкость. Цианированию подвергают режущие кромки сверл, резцов, метчиков, фрез, а также некоторые зубчатые колеса автомобилей и др. Преимуществом псевдоожиженного слоя является почти идеальная однородность температуры по всему объёму частиц газа и высокая скорость нагрева. К регулируемым параметрам относят время, температуру и скорость диссоциации газа. Недостаток газового азотирования – невозможность точного контроля поверхностной концентрации азота.

Преимуществом псевдоожиженного слоя является почти идеальная однородность температуры по всему объёму частиц газа и высокая скорость нагрева. К регулируемым параметрам относят время, температуру и скорость диссоциации газа. Недостаток газового азотирования – невозможность точного контроля поверхностной концентрации азота.

Он выполняется путем нагревания металла и его быстрой закалки сразу после достижения желаемых свойств. Это замораживает частицы, поэтому они приобретают новые качества.

Он выполняется путем нагревания металла и его быстрой закалки сразу после достижения желаемых свойств. Это замораживает частицы, поэтому они приобретают новые качества. Это также полезно для удаления столбчатых зерен и сегрегации дендритов, которые могут ухудшить качество при отливке детали.

Это также полезно для удаления столбчатых зерен и сегрегации дендритов, которые могут ухудшить качество при отливке детали.