Содержание

Арматура и гарнитура котла

Арматура и гарнитура котла

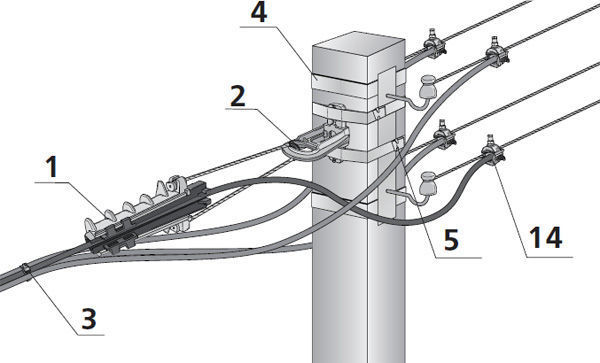

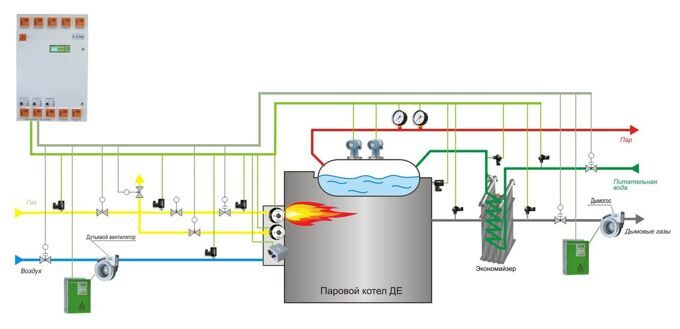

Для нормальной, бесперебойной и безопасной работы паровой котел должен быть оборудован соответствующими устройствами, приспособлениями и приборами. Эти дополнительные устройства и приборы относятся к гарнитуре и арматуре котла. На рис. 11 показан общий вид расположения гарнитуры и арматуры на котле крана ПК-6.

К гарнитуре парового котла относят шуровочную дверцу, промывочные люки, лазовый люк, колосники, шиберную задвижку, т. е. съемные приспособления, а также устройства, при помощи которых осуществляется регулировка горения и подача воздуха в топку.

Арматурой котла называют устройства и приборы, служащие для управления работой той части парового котла, которая находится под давлением. К арматуре относят также и контрольные приборы.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рассмотрим арматуру, питающую котел водой и указывающую изменение уровня воды и рабочее давление в котле.

К устройствам арматуры, питающим котел водой, относят питательные коробки с клапанами, инжекторы, водогон и вентили. Питательные коробки состоят из бронзового или чугунного корпуса, обратного клапана и пробки или клапана. На рис. 12 показаны питательные коробки. Они могут иметь пробковый кран (рис. 12, а) или запорный клапан (рис. 12, б). Для большей надежности на каждый котел устанавливают два комплекта приборов питания водой, две раздельные или одну сдвоенную питательные коробки. Последняя менее удобна, так как ее конструкция не допускает раздельного осмотра и притирки одного клапана при работе другого. Располагаются питательные коробки в нижней части котла.

Инжектор представляет собой пароструйный прибор для подачи в котел воды под давлением.

Принцип действия инжектора основан на превращении части тепловой энергии пара в кинетическую энергию движения, передаче паром тепловой и- кинетической энергии воде и на превращение кинетической энергии струи воды в потенциальную энергию давления, вследствие чего вода, преодолевая котловое давление, поступает в котел. Наиболее распространенным на крановых котлах является инжектор, изображенный на рис. 13.

Наиболее распространенным на крановых котлах является инжектор, изображенный на рис. 13.

Литой чугунный корпус этого инжектора состоит из двух частей, соединенных между собой,фланцами. Внутри корпуса строго по, одной оси расположены три конуса-сопла: паровой, конденсационный и нагнетательный.

Рис. 11. Общий вид расположения гарнитуры и арматуры на котле ПК-6:

1 — котел; 2 —водяные баки; 3 — шуровочная дверца; 4 — промывочный люк; 5 — главный вентиль; 6 — паровая магистраль к машине; 7 —регулятор пара; 8—выхлопная труба; 5 —манометр; 10 — трехходовой кран манометра; 11 – предохранительные клапаны; 12 — водопробные краники; 13 — водомерное стекло; 14 — свисток; 15 — инжекторы; 16— краны подачи воды к инжектору; 17 — питательные коробки; 18 — вестовые трубы; 19 — магистраль подачи пара к батарее отопления крана; 20 — вентиль к сажесдувателю; 21 — пароразборная колонка; 22 — патрубок для пожарного рукава; 23 — спускной кран котла; 24 — водогон; 25 —сифон; 26 — кран для расхолаживания котла; 27 — водопробные краники водяного бака

Первые два конуса имеют сужение по направлению движения пара, а последний имеет обратный конус. Паровой конус поставлен в корпус инжектора на уплотнительной прокладке из свинца или тонкого асбестового шнура. Конденсационный и нагнетательный конусы свинчены на резьбе между собой и вставлены в корпус с уплотнением из свинцового кольца.

Паровой конус поставлен в корпус инжектора на уплотнительной прокладке из свинца или тонкого асбестового шнура. Конденсационный и нагнетательный конусы свинчены на резьбе между собой и вставлены в корпус с уплотнением из свинцового кольца.

Рис. 12. Питательные коробки с пробковым краном (а) и с запорным клапаном (б):

1—корпус; 2 — обратный клапан; 3 —заглушка; 4 — грундбукса; 5 — бронзовая пробка; 6 — отжимной винт; 7 —фланец; S —накидная гайка; 5 —сальник; 10 — запорный клапан

Внутрь парового конуса входит паровпускной клапан, плотно закрывающий своей конической частью кольцевой проход парового конуса. Паровпускной клапан опускается и поднимается при помощи рукоятки, имеющей два положения: «Открыто» и «Закрыто», отмеченные на ее секторе.

Снизу в корпус инжектора запрессован стакан, служащий опорой для нагнетательного конуса. Этот стакан имеет форму втулки с четырьмя ребрами, образующими ступицу, через отверстие которой проходит хвостовик обратного клапана.

Обратный клапан давлением воды в котле постоянно плотно прижат своей сферической головкой к гнезду, перекрывая доступ воды из котла в инжектор.

В средней части корпус инжектора имеет два патрубка: один, заканчивающийся фланцем, служит для подсоединения к инжектору водяной магистрали из бака, другой (вестовой) заканчивается резьбой, на которую навинчивается угольник для подсоединения вестовой трубы.

В вестовом патрубке поставлен клапан, который нормально закрыт при помощи небольшой пружины.

В работе инжектора различают два периода: первый — это присос воды (инжектор «забрал» воду) и второй — нагнетание воды в котел.

Рис. 13. Инжектор: Л —паровая камера; Б —водяная камера; В —смесительная камера; Г—нагнетательная камера; 1—корпус; 2 —паровой конус; 3— конденсационный конус; 4 — нагнетательный конус; 5 — двойной паровой клапан; 6 —вестовой клапан; 7 — пружина вестового клапана; 8 — обратный клапан; 9 — регулирующая рукоятка; 10 — уплотняющее кольцо из свинца; 11 — сальник; 12 — стакан обратного клапана

В начальный момент, когда паровпускной (игольчатый) клапан незначительно приподнят, пар из котла в небольшом количестве устремляется в кольцевой проход парового конуса. Проходя через суживающееся сопло парового конуса, пар приобретает большую скорость движения. Выходя из сопла с большой скоростью, пар увлекает за собой воздух и оставшуюся воду в водяной камере, в которой вследствие этого создается разрежение. В результате разрежения вода из подводящей трубы начнет поступать в водяную камеру инжектора. В это же время смесь пара, воздуха и воды, выйдя из сопла, поступает в конденсационный конус и, выходя через его боковые отверстия, создает незначительное давление в смесительной камере. Этого давления недостаточно, чтобы открыть обратный клапан, но достаточно для открытия вестового клапана, при этом, когда вестовой клапан откроется, из вестовой трубы начнет выходить смесь пара, воды и воздуха.

Проходя через суживающееся сопло парового конуса, пар приобретает большую скорость движения. Выходя из сопла с большой скоростью, пар увлекает за собой воздух и оставшуюся воду в водяной камере, в которой вследствие этого создается разрежение. В результате разрежения вода из подводящей трубы начнет поступать в водяную камеру инжектора. В это же время смесь пара, воздуха и воды, выйдя из сопла, поступает в конденсационный конус и, выходя через его боковые отверстия, создает незначительное давление в смесительной камере. Этого давления недостаточно, чтобы открыть обратный клапан, но достаточно для открытия вестового клапана, при этом, когда вестовой клапан откроется, из вестовой трубы начнет выходить смесь пара, воды и воздуха.

С поступлением холодной воды в водяную камеру подаваемый в небольшом количестве пар быстро конденсируется, объем его уменьшается, что создает дополнительное разрежение, которое передается и в смесительную камеру. При разрежении вестовой клапан под действием атмосферного давления и пружины садится на место.

Закрытие вестового клапана сопровождается характерным щелчком, свидетельствующим о том, что в водяную камеру начала поступать холодная вода, т. е. инжектор присосал воду.

После того как раздастся этот щелчок, пусковую рукоятку необходимо повернуть до упора с тем, чтобы паровой клапан был полностью поднят, что даст возможность пару в большом количестве поступать в инжектор. С этого момента начинается второй период в работе инжектора, т. е. подача инжектором воды в котел.

В первый момент поступления большого количества пара в смесительной камере создастся избыток воды, давление возрастет, вестовой клапан снова откроется и из вестовой трубы начнет вытекать избыточная вода. В последующий момент давление в смесительной камере понизится, вестовой клапан закроется, а в нагнетательной камере нагнетательного конуса давление увеличится. В результате обратный клапан откроется и инжектор начнет подавать воду в котел.

При выключении инжектора, т. е. при прекращении подачи в инжектор пара, в смесительной камере также образуется избыток воды, который сливается через вестовую трубу. При нормальной работе инжектора из вестовой трубы не должно выходить ни пара, ни воды.

При нормальной работе инжектора из вестовой трубы не должно выходить ни пара, ни воды.

В силу того что конденсация пара имеет важное значение в работе инжектора, питательная вода должна быть достаточно холодной. При температуре питательной воды свыше 35° С условия конденсации ухудшаются, работа инжектора становится неустойчивой или вовсе прекращается.

Боковые отверстия в конденсационном конусе имеют также большое значение для нормальной работы инжектора: через них в начальный момент удаляется вода, не получившая необходимой скорости движения, и проходит пар для восстановления в инжекторе требуемого разрежения. Если эти отверстия засорятся или закипят, нормальная работа инжектора нарушится.

Для правильной работы инжектора очень важно, чтобы все соединения были плотными и не было бы подсоса воздуха.

Инжекторам в зависимости от производительности присваивается нумерация; чем больше номер инжектора, тем выше его производительность. Номер инжектора определяется размером диаметра выходного отверстия конденсационного конуса (в миллиметрах) и равного ему диаметра нагнетательного конуса.

Для образования запаса воды, необходимой для питания котла, на кране установлены водяные баки. Их заполняют водой от стационарной водоразборной колонки, но можно использовать воду из тендера паровоза или из другого источника, расположенного ниже уровня крана; Для этого кран оборудуется водогоном (рис. 14).

Действие водогона основано на том же принципе, что и действие инжектора. После открытия соответствующего вентиля на паровой магистрали пар из котла поступает в паровой конус водогона.

Из-за большой скорости движения пара в камере создается разрежение и вода через присоединенный к патрубку гайкой ротта всасывающий рукав начинает засасываться по каналу в камеру струей пара увлекается в нагнетательный конус. При проходе воды через расширяющийся нагнетательный конус в нем создается давление, достаточное для подачи воды на высоту 2—2,5 м.

К арматуре, показывающей уровень воды в котле, относятся: водопробные краники, водомерное стекло и контрольная пробка.

Рис. 14. Водогон:

14. Водогон:

1 – корпус водогона; 2 —конус паровой; 3 — патрубок водяной; 4— прокладка: 5 —гайка ротта; 6 — штуцер паровой; 7 —паровая труба

Водопробный краник (рис. 15) состоит из корпуса и костылика. При завинчивании или отвинчивании костылика он закрывает или открывает своей конусной частью канал и пар или вода из котла выходит через нижнее отверстие корпуса. Таких краников на котле устанавливаются три: один точно на высоте среднего уровня воды, а два других — на 100 мм выше и ниже среднего уровня. Действительный уровень воды в котле должен находиться между крайними краниками, т. е. при открытии верхнего из него должен всегда выходить пар, а при открытии нижнего — вода.

Средний краник зачастую не ставится, так как он не очень характерен и при открытии его может поступать как пар, так и вода. На котлах крана ПК-6 устанавливаются как три, так и два краника, при этом расстояние между верхним и нижним составляет 150 мм.

О понижении уровня воды в котле ниже допустимого сигнализирует контрольная пробка. В этом случае пробка, оказавшись над поверхностью воды, перегревается, отчего сплав, которым пробка залита, выплавляется, и тогда через образовавшееся отверстие в топку котла начинает поступать пар, что свидетельствует об аварийном состоянии котла.

В этом случае пробка, оказавшись над поверхностью воды, перегревается, отчего сплав, которым пробка залита, выплавляется, и тогда через образовавшееся отверстие в топку котла начинает поступать пар, что свидетельствует об аварийном состоянии котла.

Пробка (рис. 16) состоит из бронзового корпуса, залитого внутри легкоплавким сплавом (10% олова и 90% свинца). Корпус пробки имеет коническую резьбу, которой он ввинчивается в дымогарную трубу в котлах с дымогарными трубами или в заплечико жаровой трубы в котлах с кипятильными трубами. Контрольная пробка ввинчивается в тело трубы таким образом, что конец ее корпуса и торец легкоплавкого сплава омываются горячими газами.

Водомерное стекло предназначено для показания уровня воды в котле. Принцип действия водомерного стекла основан на законе сообщающихся сосудов, согласно которому уровень жидкости, находящейся в сосудах, сообщенных между собой, независимо от формы и объема сосудов всегда одинаков.

Рис. 15. Водопробный краник:

1 — корпус; 2 — костылик; 3 — ручка костылика; 4 — отросток; 5 —резьбовой фланец; 6 — чечевичное кольцо; 7 —фланец котла

Рис. 16. Пробка контрольная

16. Пробка контрольная

Комплект водомерного стекла (рис. 17) состоит из двух кранов: верхнего и нижнего. Между ними установлено или цилиндрическое (круглое) стекло, или металлический футляр (рамка), внутрь которого поставлено плоское стекло.

Нижний кран имеет дополнительно продувочный краник.

Кран водомерного стекла установлен так, чтобы при нормальной работе котла верхний кран постоянно был сообщен с паровым пространством, а нижний — с водяным. При такой установке кранов пар и вода из котла попадают в водоуказательное стекло и вода устанавливается в нем на том же уровне, что и в котле. Малейшее изменение количества воды в котле немедленно сказывается на уровне воды в стекле, что дает возможность судить о положении уровня воды в котле.

Нормально при работе котла уровень воды в стекле непрерывно колеблется: внутри котла происходит бурный процесс парообразования и поверхность воды в нем неспокойна. Если нет колебания воды в стекле при работающем котле, кран неисправен, его каналы засорены или закипели.

При засорении канала в нижнем кране вода в стекле спокойна и будет находиться на одном и том же уровне или даже медленно повышаться. Если при этом через продувочный краник выпустить воду из стекла и снова краник закрыть, то вода в стекле вновь появится не сразу, а будет постепенно накапливаться за счет конденсации пара, поступающего в стекло через верхний кран. Вода в стекло может поступать в этом случае и через нижний кран, если его канал засорен неполностью. Если засорен канал верхнего крана, то уровень воды в стекле будет находиться выше действительного уровня в котле.

Водомерное стекло, будучи сообщено с внутренней полостью котла, всегда находится под давлением пара и испытывает действие высокой температуры. Поэтому применение простого круглого стекла опасно. На современных паровых кранах применяют специальное плоское стекло,отлитое в форме толстого бруска. Оно вставляется на прокладках в металлический корпус (рамку). Такое стекло, если даже оно лопнет, не опасно для обслуживающего персонала. Задняя плоскость стекла имеет вертикальные призматические ребра-бороздки. Ребристая поверхность позволяет более отчетливо видеть уровень воды в стекле, так как лучи света, падающие на стекло, преломляются различно в зоне воды и зоне пара, отчего часть стекла, занятая водой, кажется темной, а занятая паром — светло-серебристой.

Задняя плоскость стекла имеет вертикальные призматические ребра-бороздки. Ребристая поверхность позволяет более отчетливо видеть уровень воды в стекле, так как лучи света, падающие на стекло, преломляются различно в зоне воды и зоне пара, отчего часть стекла, занятая водой, кажется темной, а занятая паром — светло-серебристой.

Кроме водопробных кранов и водомерного стекла, на каждом котле на видном месте имеется металлическая пластинка, отмечающая наинизший допустимый уровень воды в котле. К арматуре, контролирующей рабочее давление пара в котле, относятся манометр и предохранительные клапаны.

Рис. 17. Водомерное стекло: 1 — корпус; 2 — крышка; 3 — стекло; 4 — верхний краник; 5 — нижний краник; 6 — штуцер; 7 — продувочный краник; 8 — чечевичное кольцо; 9 — фланец когла

Манометр предназначен для измерения давления жидкостей и газов (выше атмосферного). Он показывает разность между давлением газа или жидкости в закрытом сосуде и атмосферным давлением. Эту разность принято называть избыточным давлением. Наиболее распространенными являются пружинные манометры. Пружинный манометр (рис. 18) состоит из металлического корпуса, в котором помещена дугообразная упругая трубка. Один конец этой трубки закрыт наглухо, а другой соединен со штуцером. К глухому концу трубки присоединена система рычажков, связанных через зубчатую передачу с указательной стрелкой.

Наиболее распространенными являются пружинные манометры. Пружинный манометр (рис. 18) состоит из металлического корпуса, в котором помещена дугообразная упругая трубка. Один конец этой трубки закрыт наглухо, а другой соединен со штуцером. К глухому концу трубки присоединена система рычажков, связанных через зубчатую передачу с указательной стрелкой.

С паровым пространством котла манометр соединен посредством; сифонной трубки, имеющей минимально два витка диаметром 180 мм. Наличие этой трубки исключает попадание в манометр горячего пара: дугообразная трубка оказывается заполненной водой под давлением, равным котловому. Вода эта образуется вследствие конденсации пара в сифонной трубке.

Рис. 18. Пружинный манометр

Дугообразная трубка манометра имеет форму вытянутого эллипса, но под действием давления воды она стремится выпрямиться. Выпрямление трубки заставляет стрелку 4 через зубчатую передачу 3 отклоняться. Чем выше давление, тем больше отклонение стрелки, тем больше ее показание на циферблате манометра. Красная черта на шкале котлового манометра отмечает предельно допустимое давление для данного котла.

Красная черта на шкале котлового манометра отмечает предельно допустимое давление для данного котла.

Манометр должен быть запломбирован, иметь клеймо и дату очередной проверки госповерителем.

Для проверки правильности показаний манометра предназначен трехходовой кран, которым можно отключить манометр от котла, при этом указательная стрелка должна занять точно нулевое положение, что свидетельствует об исправности прибора. Трехходовой кран манометра имеет фланец, к которому специальной струбцинкой можно присоединить контрольный манометр.

Предохранительные клапаны, устанавливаемые на котлах, служат для предохранения от превышения давления пара в котле сверх допустимого.

На предохранительный клапан действуют одновременно две силы: – сила нажатия пружины или груза, действующая обычно сверху, и сила давления пара, действующая снизу. Силу давления пружины или груза можно регулировать.

Сила же давления пара на клапан изменяется с изменением давления в котле.

Пока сила давления пара меньше давления пружины или груза, клапан плотно прижат к своему седлу силой пружины или груза и выход пару из котла закрыт. В момент, когда сила давления пара на клапан превысит давление пружины или груза, клапан приподнимается и через образовавшийся проход пар начнет выходить наружу. Он будет выходить до тех пор, пока давление в котле не снизится и клапан снова не закроет выход. Вследствие того что посадке клапана на место противодействует струя выходящего пара, клапан обычно садится на место при давлении в котле на 0,3—0,5 кГ/см? ниже давления, при котором он был открыт.

На каждом паровом котле с поверхностью нагрева свыше 5 м2 устанавливается не менее двух предохранительных клапанов, один из которых является контрольным, а другой — рабочим.

Контрольный клапан срабатывает несколько раньше рабочего и как бы сигнализирует о предельном давлении пара в котле. В случае непринятия соответствующих мер начинает действовать рабочий клапан и избыток пара из котла выпускается через оба клапана в атмосферу.

Регулировка клапанов на открытие производится согласно табл. 3. При давлениях в котле, указанных в таблице, клапаны должны открываться.

Рис. 19. Предохранительный клапан пружинного типа

Предохранительные клапаны могут быть рычажными и пружинными. На крановых котлах применяются исключительно пружинные предохранительные клапаны.

На рис. 19 показан предохранительный клапан пружинного типа. Основными частями его являются корпус с притертым по клапану гнездом и клапан в виде стаканчика. Притертой поверхностью он плотно садится на гнездо корпуса. Во внутрь клапана поставлена основная пружина, регулируемая винтом, который нажимает на пружину через тарелочку. На корпус клапана сверху навинчена головка, являющаяся патрубком для выхода пара.

Таблица 3

Гайка служит для регулировки клапана. Поворотом гайки изменяется величина зазора между ней и фланцем клапана. С изменением этого зазора меняется скорость и направление струи пара. Струя пара ударяет во фланец клапана и способствует быстроте его подъема. Чем меньше зазор, тем это воздействие больше, тем резче подъем и посадка клапана на место. Изготовленная из пружинной стали марки 55С2 или 6ОС2 пружина термически обработана и сохраняет свои свойства независимо от изменения температуры. Клапан, отрегулированный на определенное давление, пломбируют пломбой; проволока пропускается через колпачок и фиксирующий винт. Рычаг служит для периодической проверки действия клапана. Оттягивая рычаг, можно поднять клапан и выпустить пар при меньшем давлении.

Чем меньше зазор, тем это воздействие больше, тем резче подъем и посадка клапана на место. Изготовленная из пружинной стали марки 55С2 или 6ОС2 пружина термически обработана и сохраняет свои свойства независимо от изменения температуры. Клапан, отрегулированный на определенное давление, пломбируют пломбой; проволока пропускается через колпачок и фиксирующий винт. Рычаг служит для периодической проверки действия клапана. Оттягивая рычаг, можно поднять клапан и выпустить пар при меньшем давлении.

Рис. 20. Золотниковый регулятор

Регулятор предназначен для регулирования подачи пара к паровой машине. Он может быть как золотниковым, так и клапанным, причем клапанный является более совершенным и более чувствительным.

Золотниковый регулятор (рис. 20) состоит из чугунного корпуса и чугунной крышки, соединенных между собой болтами.

Между крышкой и корпусом в специальном углублении помещается поводок, в который своей цилиндрической заточкой заходит бронзовый золотничок, прижатый пружиной к притертой поверхности крышки.

Поводок выполнен в виде рычажка, который сидит на квадратном хвостовике шпинделя. Для уплотнения корпуса предусмотрена прокладка из паронита, а для валика — сальник с грундбуксой. При вращении рукоятки, надетой на хвостовик шпинделя, поводок поворачивается и пер-лющает при этом золотничок, открывая на требуемую величину‘отверстие для прохода пара из котла в паровую машину.

Клапанный регулятор (рис. 21) состоит из чугунного трехфланцево-го корпуса с запрессованным в него седлом. Внутри седла помещен большой клапан, в котором размещен малый клапан. Уплотнение клапанов достигается посадочными коническими притертыми поверхностями. Поперек корпуса регулятора проходит валик, имеющий в качестве опор специальные штуцера, ввинченные в корпус и снабженные сальниками. На внешнем конце валика сделан квадрат, на который садится поводковый рычаг, а в средней части на валик при помощи квадрата посажен кулачок.

Рис. 21. Клапанный регулятор

Своей вилкой кулачок опирается на заплечики хвостовика малого клапана. При повороте поводкового рычага валик регулятора приводит в движение кулачок, который первоначально поднимает малый клапан, а когда хвостовик этого клапана дойдет до упоров большого клапана, последний также начнет открываться.

При повороте поводкового рычага валик регулятора приводит в движение кулачок, который первоначально поднимает малый клапан, а когда хвостовик этого клапана дойдет до упоров большого клапана, последний также начнет открываться.

Рис. 22. Пароразборная колонка:

1—корпус; 2 —седло клапана; 3 — клапан; 4 — крепящее кольцо; 5 — колонка; 6 —гайка; 7 —шпиндель; 8 — накидная гайка; 9 — грундбукса; 10 — сальник; 11 —маховичок

Для открытия малого клапана требуется незначительное усилие, а большой клапан открывается, когда под ним находится пар: большой клапан оказывается разгруженным.

Пароразборная колонка (рис. 22) предназначена для питания паром инжекторов, турбогенератора, водогона, отопительной системы и пр. Она представляет собой чугунный корпус с рядом фланцев, к которым присоединяются магистрали потребителей пара. К корпусу также присоединена специальная колонка с резьбовым шпинделем, на который насажен маховичок. К другому концу шпинделя присоединен клапан. При вращении маховичка клапан плотно садится на седло или отходит от него. Такое вентильное устройство позволяет отключать от котла все магистрали потребителей пара на случай осмотра и мелкого ремонта.

При вращении маховичка клапан плотно садится на седло или отходит от него. Такое вентильное устройство позволяет отключать от котла все магистрали потребителей пара на случай осмотра и мелкого ремонта.

Спускной кран, устанавливаемый внизу котла, предназначен для спуска воды, а также продувки котла во время работы. Этот кран должен быть стальным или, как исключение, может иметь корпус из ковкого чугуна.

В качестве спускного крана применяется обыкновенный пробковый кран или чаще кран золотникового типа, аналогичный по устройству золотниковому регулятору (см. рис. 20).

Рис. 23. Свисток:

1 — корпус; 2 — колпак- резонатор: 3 — верхний диск; 4 — нижний диск; 5 —клапан; 6 — пружина клапана; 7 —пробка; 8 — прокладка; 9 — рычаг; 10 — хвостовик резонатора

Свисток для подачи сигналов установлен на паровом котле. В зависимости от количества резонирующих камер свистки могут быть однозвучными, двухзвучными или трехзвучными, причем свистки многозвучные дают более ровный и устойчивый звук. На рис. 23 показан трехзвучный паровой свисток. Он состоит из чугунного корпуса с клапанным устройством и двух дисков — верхнего стального и нижнего бронзового, образующих между собой кольцевую щель. Сверху корпус накрыт колпаком-резонатором, сделанным в виде чугунной отливки, образующей три различные по объему камеры. Колпак в нижней части имеет три полукруглых окна, края которых являются рассекающими кромками. При открытии клапана пар через кольцевую щель бьет сильной струей и, встречая на своем пути рассекающие кромки резонатора, дает звуковой эффект, усиливающийся резонирующим колпаком. Вследствие наличия трех различных по размерам камер звук свистка получается достаточно мощным, ровным и многотонным.

На рис. 23 показан трехзвучный паровой свисток. Он состоит из чугунного корпуса с клапанным устройством и двух дисков — верхнего стального и нижнего бронзового, образующих между собой кольцевую щель. Сверху корпус накрыт колпаком-резонатором, сделанным в виде чугунной отливки, образующей три различные по объему камеры. Колпак в нижней части имеет три полукруглых окна, края которых являются рассекающими кромками. При открытии клапана пар через кольцевую щель бьет сильной струей и, встречая на своем пути рассекающие кромки резонатора, дает звуковой эффект, усиливающийся резонирующим колпаком. Вследствие наличия трех различных по размерам камер звук свистка получается достаточно мощным, ровным и многотонным.

Приборы арматуры могут быть установлены на котел посредством чечевичных колец, штуцеров или при помощи фланцевых соединений с прокладками из паронита.

На цилиндрической части котла вблизи водомерного стекла должны быть выбиты следующие клейма: наименование завода-изготовителя, номер котла по списку завода, год постройки котла, рабочее давление (в кГ/см2).

Кроме того, на каждом котле должна быть прикреплена металлическая табличка с указанием регистрационного номера (выбивается после регистрации котла в инспекции), номера котла по списку завода, завода-изготовителя, года постройки котла, рабочего давления.

Арматура и гарнитура котла. Методы очистки поверхностей от золовых и шлаковых отложений. Температурный режим поверхностей нагрева паровых котлов

Промышленность \

Котельные установки и парогенераторы

Страницы работы

3

страницы

(Word-файл)

Посмотреть все страницы

Скачать файл

Фрагмент текста работы

37.

37. Арматура и гарнитура котла.

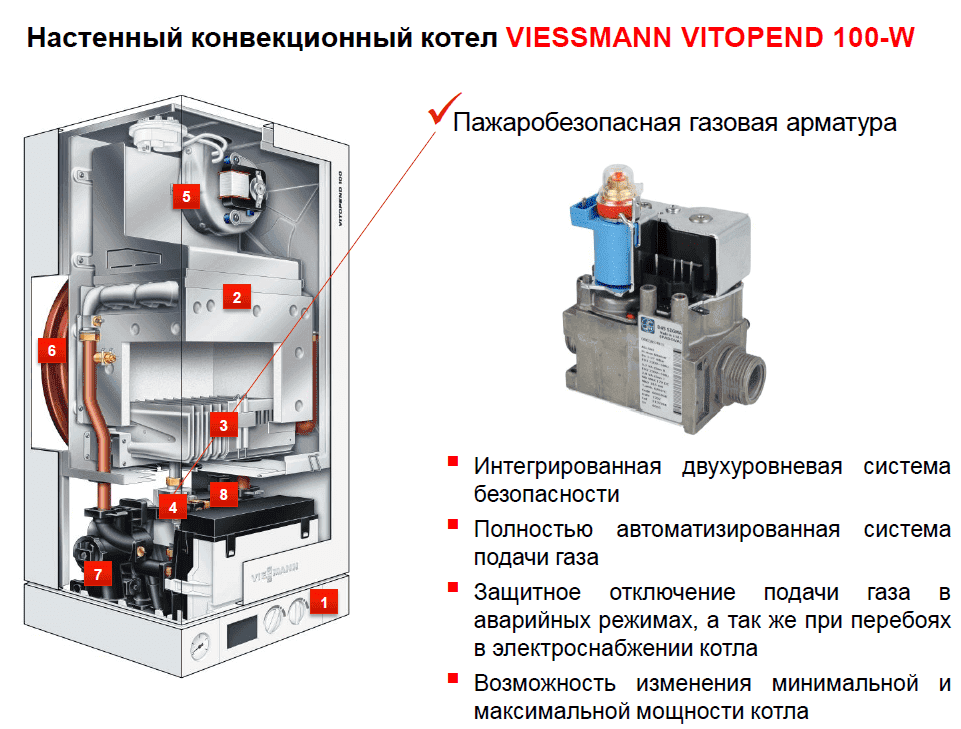

Арматура

— приборы и устройства, служащие для управления работой частей котельного

агрегата, находящихся под давлением , для включения, отключения,

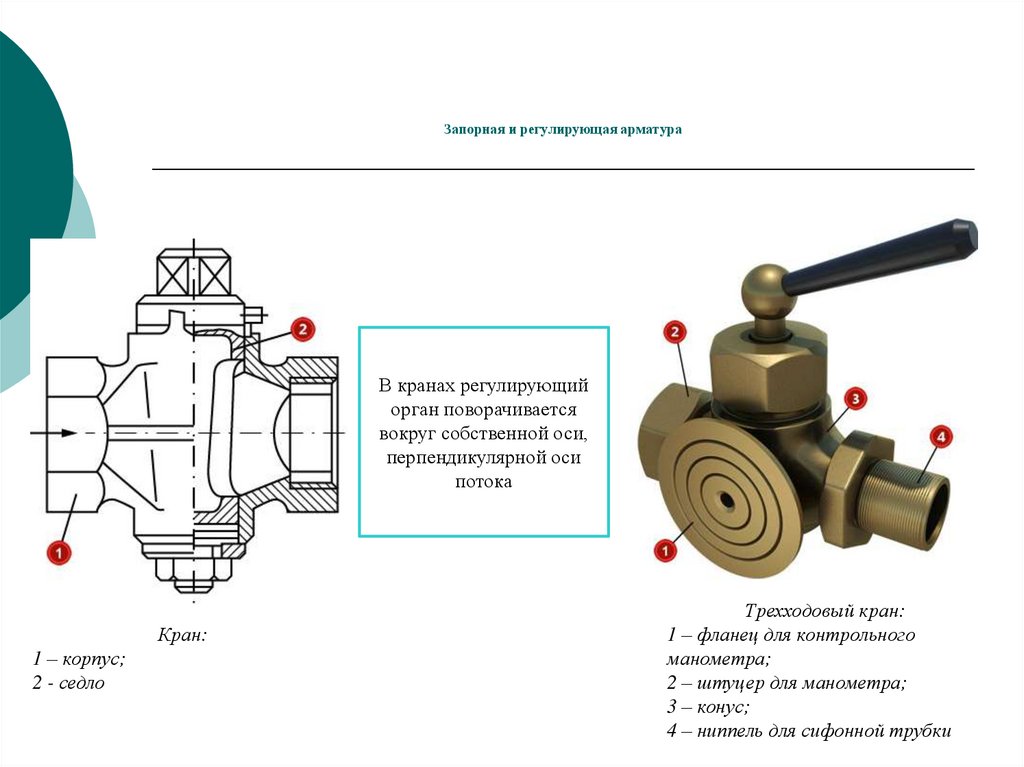

регулирования потока среды. Арматура подразделяют на: запорную, регулирующую,

Арматура подразделяют на: запорную, регулирующую,

предохранительную, контрольную. К запорной относятся — вентиль, задвижка,

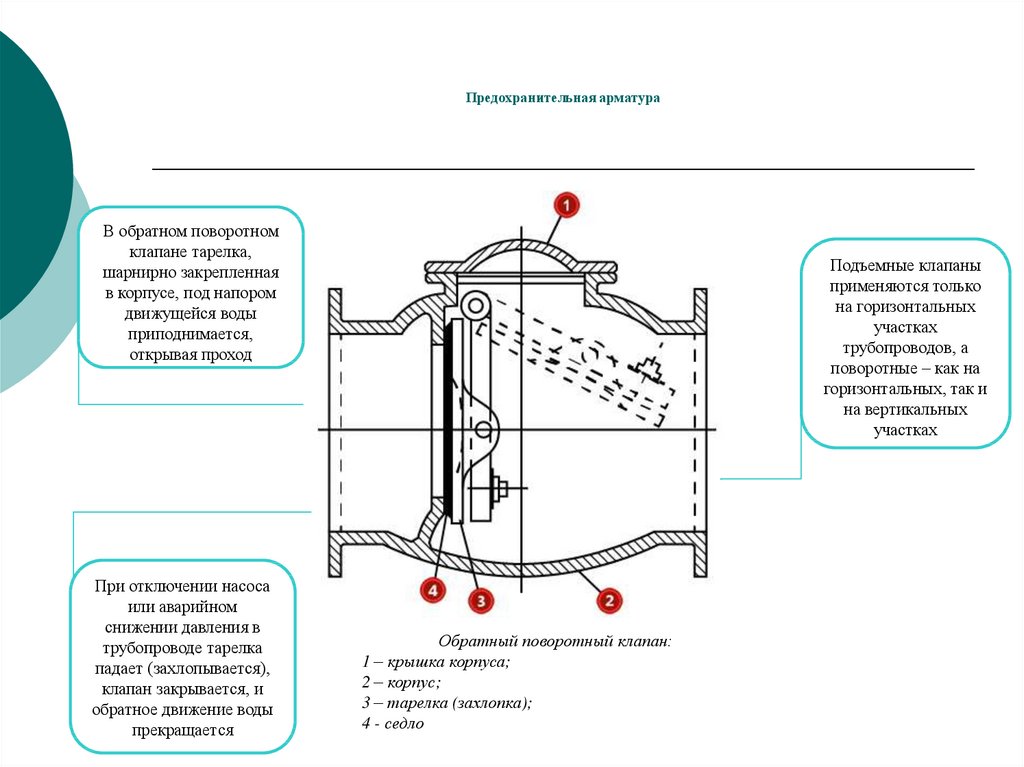

кран; к регулирующей — вентиль, клапан; к предохранительной — обратный

клапан, предохранительный клапан; к контрольной — водоуказательные приборы,

воздушные вентили. Назначение запорной арматуры — создание большой плотности

в трубопроводе при закрытом рабочем органе. Задача регулирующей арматуры —

обеспечение плавного регулирование расхода среды. В задвижках запорный орган

перемещается перпендикулярно направлению движения среды. Обратный клапан

пропускает среду только в одном направлении и автоматически закрывается при

обратном токе среды. Предохранительный клапан — это запорное устройство,

которое автоматически открывается при повышении давления. Различают следующие

предохранительные клапаны: рычажные (в них запирающий орган удерживается в

закрытом состоянии грузом), пружинные (здесь давлению среды на тарелку

противодействует сила натяга пружины), импульсные (здесь клапаны прижимаются

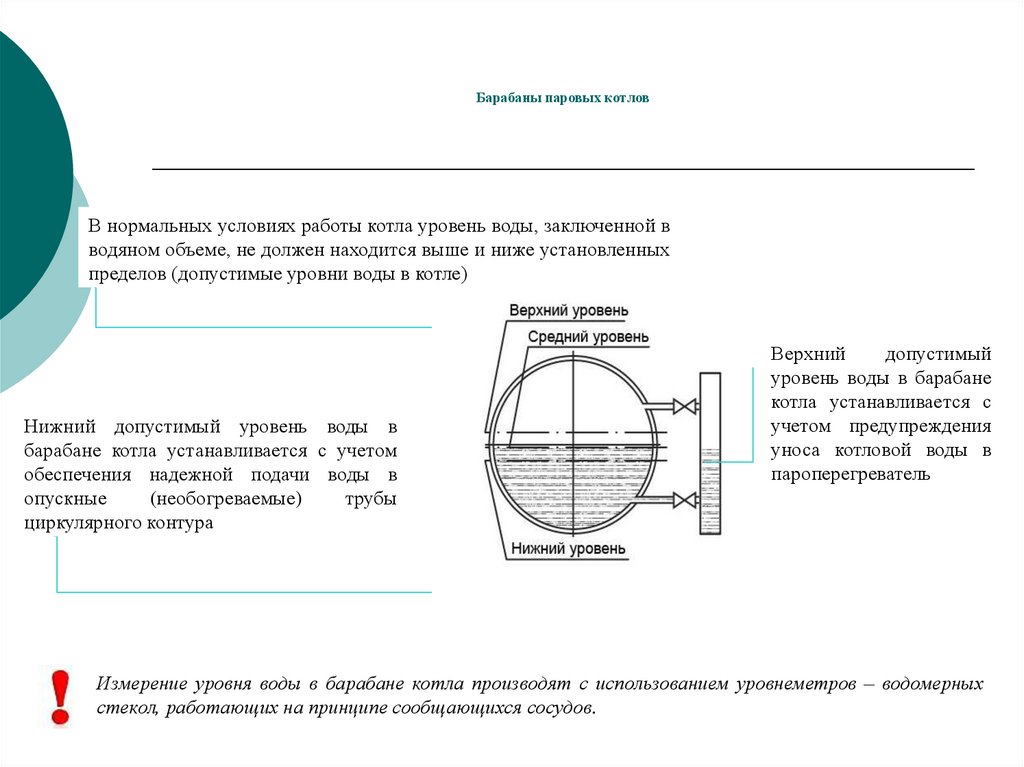

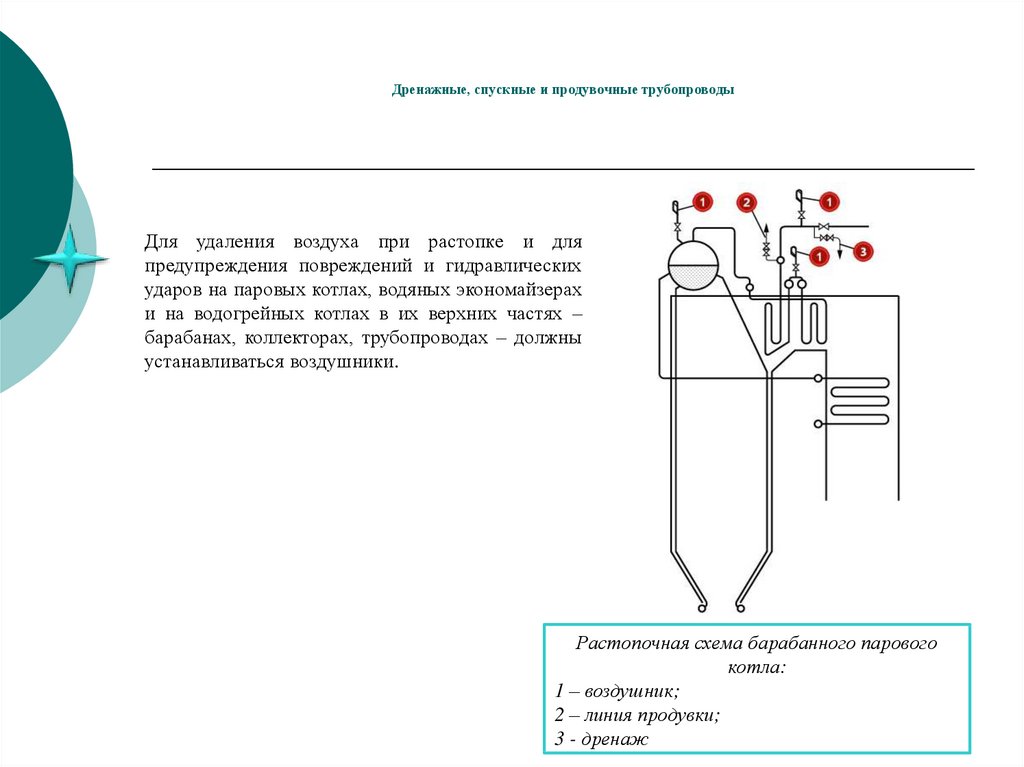

к седлу давлением среды). Водоуказательные приборы служат для наблюдения за

Водоуказательные приборы служат для наблюдения за

уровнем воды в барабанных котлах; воздушные вентили предназначены для выпуска

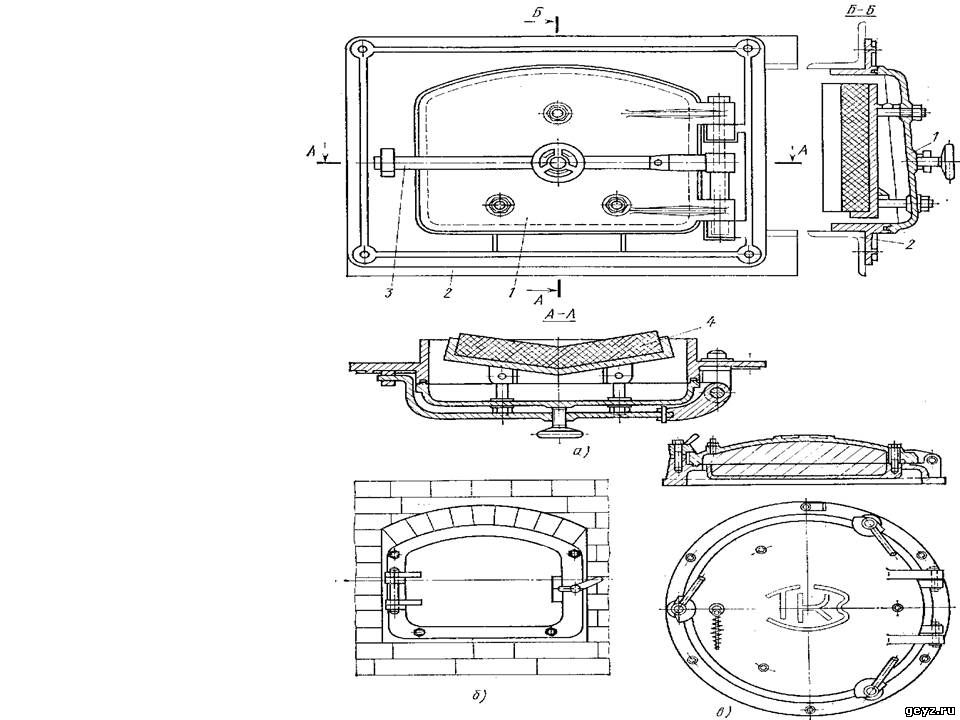

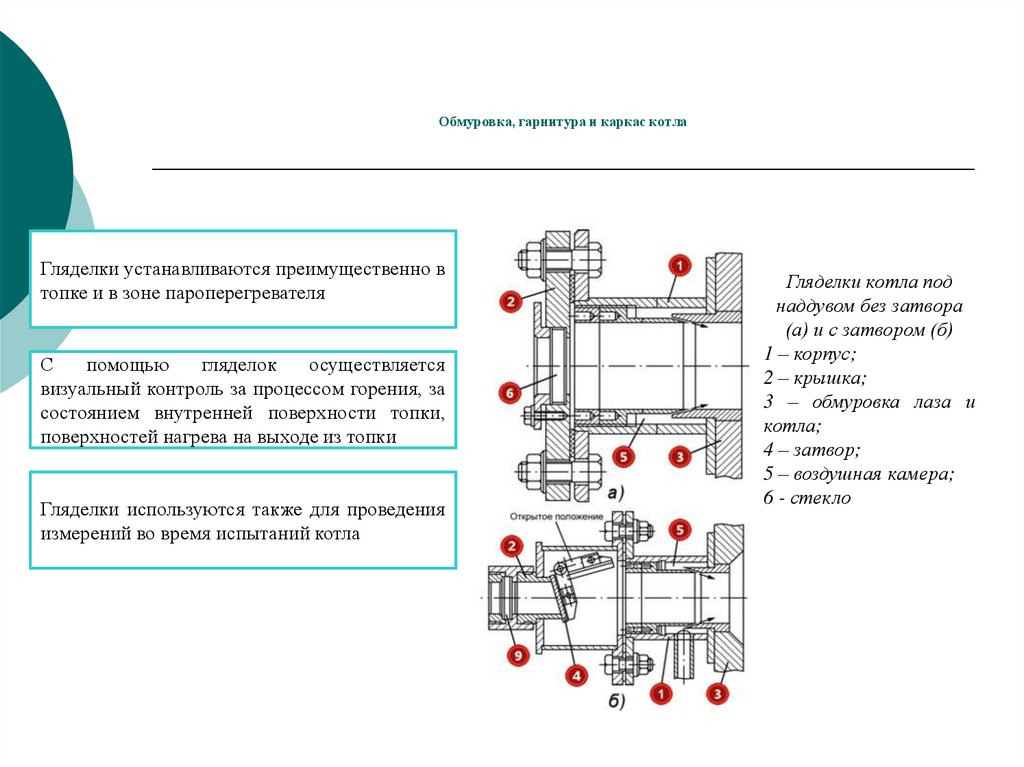

воздуха и пара при растопке котла. Гарнитура котла — устройства для контроля

и регулирования работы газоходов котельного агрегата. К гарнитуре относят:

лазы, гляделки, запорные и взрывные клапаны, лючки и т.д. Лазы предназначены

для осмотра поверхностей нагрева котлов, они бывают прямоугольными и круглыми.

Взрывные клапаны — для выпуска в атмосферу дымовых газов в случае повышения

давления в топочной камере или газоходах котла.

38.

38. Методы очистки поверхностей от золовых и шлаковых отложений.

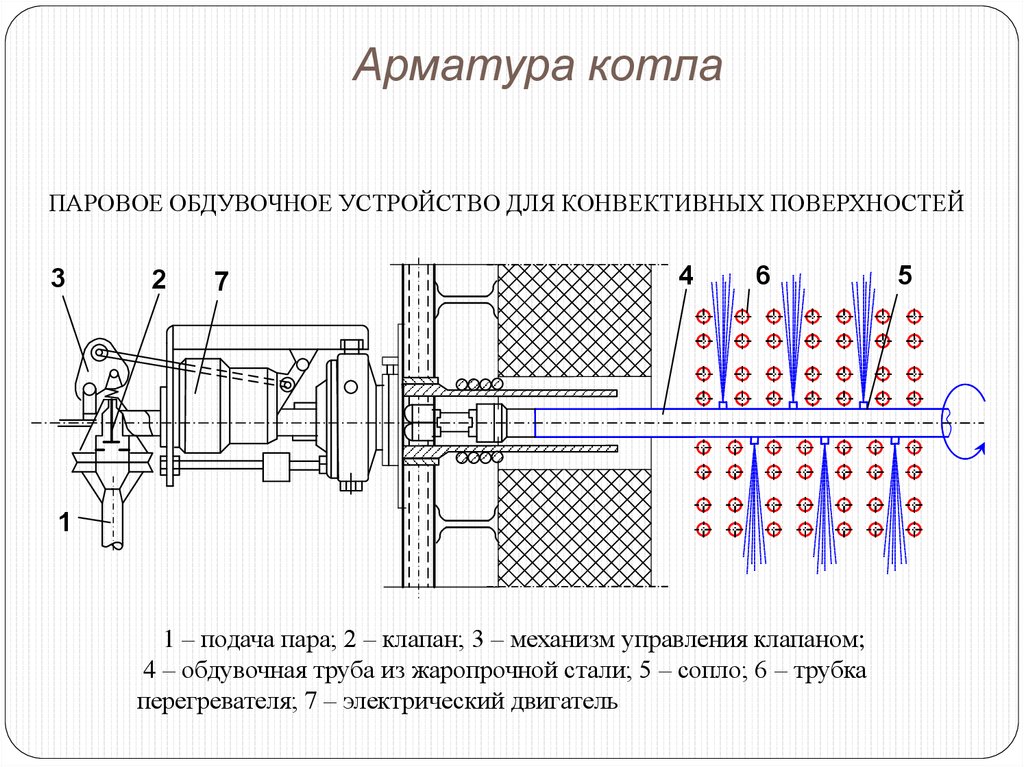

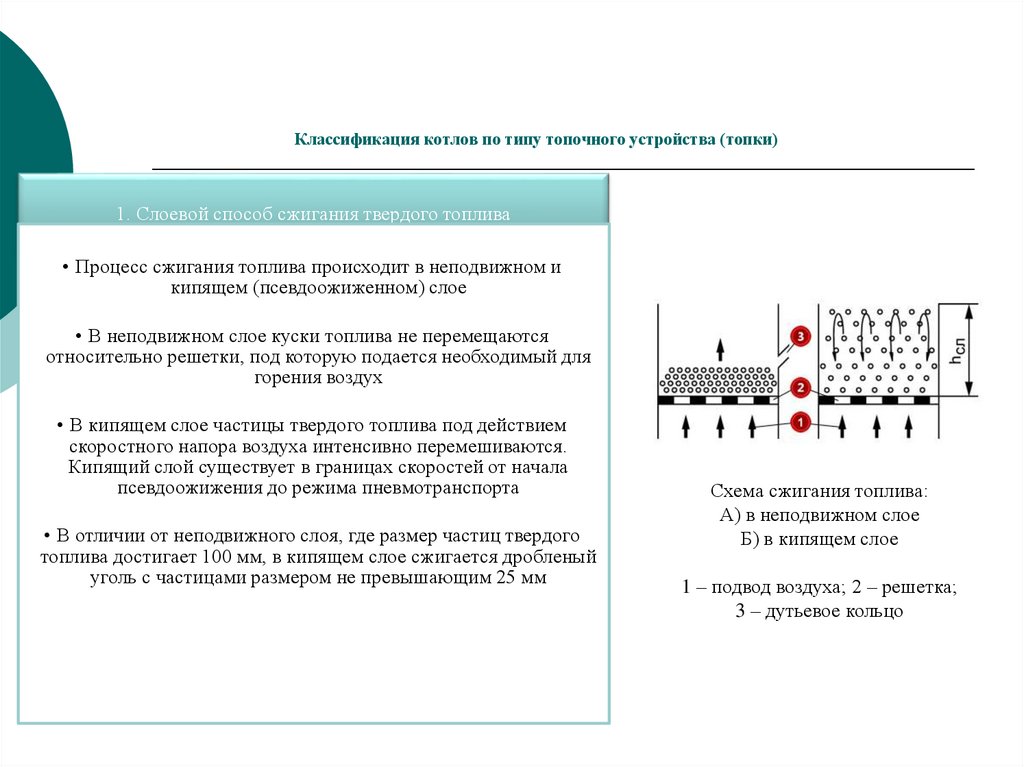

Различают

следующие методы очистки: паровая (воздушная) обдувка, обмывка водой,

импульсная обдувка, дробеочистка, виброочистка. Паровая (воздушная) очистка —

очистка поверхностей нагрева струёй пара (воздуха) из специальных обдувочных

аппаратов, которые могут выдвигаться 2-16 метров; радиус очистки 0,5-2 м;

используется перегретый или насыщенный пар или воздух с давлением пара; её

достоинства: простота получения обдувочного агента, низкие капитальные

затраты, высокая маневренность, недостатки: потеря конденсата и теплоты пара,

дорогая тепловая изоляция трубопроводов, истирание трубных пучков паром,

техника безопасности персонала (длительность обдувки до 30 сек, 1-3 раза в

сутки). При обмывке водой радиус струи до 6 м, поэтому такая очистка может

При обмывке водой радиус струи до 6 м, поэтому такая очистка может

применяться для ширм, фестона, пароперегревателя; длительность обдувки 15

сек, 1-2 раза в смену; достоинства: улучшается качество очистки поверхностей

нагрева, недостатки: термические напряжения в металле, коррозия, высокое

давление воды. Импульсная обдувка (термоволновая) — обдувка продуктами

горения (газа), образованными в специальных установках; достоинства:

использование на котлах, сжигающих газ, недостатки: невозможно удалить старые

отложения; такую обдувку используют только в комплексе с паровыми обдувочными

аппаратами; длительность 15-60 мин 1-3 раза в сутки. Дробеочистка применяется

для очистки конвективных поверхностей нагрева, агентом служит дробь диаметром

4-5 мм; достоинства: высокая очистка труб, недостатки: появление трещин в

трубах водяного экономайзера. Виброочистка — колебание труб с большой частотой;

достоинства: эффективность очистки ширм и пароперегревателей, не нужен агент

очистки (пар, вода, воздух), недостатки: ограниченная область применения.

39. 39.

Эксплуатация паровых котлов. Режимы. Статические характеристики. Переходные

процессы.

Задача

эксплуатации котлов — обеспечение их длительной надежной

Похожие материалы

Информация о работе

Скачать файл

Выбери свой ВУЗ

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 267

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 603

- БГУ 155

- БГУИР 391

- БелГУТ 4908

- БГЭУ 963

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 120

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им.

Даля 166

Даля 166 - ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1966

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 299

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 408

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 498

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 131

- ИжГТУ 145

- КемГППК 171

- КемГУ 508

- КГМТУ 270

- КировАТ 147

- КГКСЭП 407

- КГТА им.

Дегтярева 174

Дегтярева 174 - КнАГТУ 2910

- КрасГАУ 345

- КрасГМУ 629

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 138

- КубГУ 109

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 369

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 331

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 637

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 455

- НИУ МЭИ 640

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 213

- НУК им.

Макарова 543

Макарова 543 - НВ 1001

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1993

- НГУЭУ 499

- НИИ 201

- ОмГТУ 302

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 120

- РАНХиГС 190

- РОАТ МИИТ 608

- РТА 245

- РГГМУ 117

- РГПУ им.

Герцена 123

Герцена 123 - РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 123

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 131

- СПбГАСУ 315

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 146

- СПбГПУ 1599

- СПбГТИ (ТУ) 293

- СПбГТУРП 236

- СПбГУ 578

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 194

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 379

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им.

Гагарина 114

Гагарина 114 - СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1654

- СибГТУ 946

- СГУПС 1473

- СибГУТИ 2083

- СибУПК 377

- СФУ 2424

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им.

Каразина 305

Каразина 305 - ХНУРЭ 325

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 309

Полный список ВУЗов

Фитинги и крепления для котлов | Спиракс Сарко

Дом

/

Узнать о паре

/

Котельная арматура и крепления

Содержимое

Введение

Котлы Shell

Водотрубные котлы

Разные типы котлов Экономайзеры и пароперегреватели

Рейтинг котлов

КПД котла и сжигание

Котельная арматура и крепления

Заголовки Steam и отрывки

Хранение и продувка воды для паровых котлов

Вода для котла

Питательный резервуар и подготовка питательной воды

Контроль TDS в котловой воде

Рекуперация тепла от продувки котла Только управление TDS

Нижняя продувка

Уровни воды в паровых котлах

Методы определения уровня воды в паровых котлах

Автоматические системы контроля уровня

Сигнализация уровня воды

Установка регуляторов уровня

Требования к испытаниям в котельной

Деаэраторы под давлением

Паровые аккумуляторы

Назад, чтобы узнать о паре

Фитинги и крепления для котлов

Обзор необходимой арматуры, принадлежностей и элементов управления для котла, от заводских табличек и предохранительных клапанов до мерных стекол и регуляторов уровня.

Паспортная табличка котла

Во второй половине 19 века взрывы паровых котлов были обычным явлением. Вследствие этого в Манчестере была создана компания с целью сокращения количества взрывов путем проведения независимой проверки паровых котлов. Эта компания фактически положила начало сегодняшней Федерации безопасности (SAFed), органа, чье одобрение требуется для управления котлами и фитингов в Великобритании.

Через сравнительно короткий период взорвались только восемь из 11 000 исследованных котлов. Это по сравнению с 260 взрывами паровых котлов в котлах, не рассмотренных схемой. Этот успех привел к принятию Закона о взрывах котлов (1882 г.), который включал требование о наличии заводской таблички котла. Пример шильдика котла показан на рисунке 3.7.1.

Серийный номер и номер модели однозначно идентифицируют котел и используются при заказе запасных частей у производителя и в основном журнале учета котла.

Выходная мощность котла может быть выражена несколькими способами, как обсуждалось в предыдущих модулях этого блока.

Предохранительные клапаны

Важным элементом котла является предохранительный клапан. Его функция заключается в защите корпуса котла от избыточного давления и последующего взрыва. В Великобритании:

. В Европе вопросы, касающиеся пригодности предохранительных клапанов для паровых котлов, регулируются европейским стандартом EN 12953. В США и некоторых других частях мира такие вопросы регулируются стандартами ASME.

Многие типы предохранительных клапанов устанавливаются на паровые котельные установки, но, как правило, все они должны соответствовать следующим критериям:

- Общая пропускная способность предохранительного клапана (клапанов) должна быть не менее мощность котла 100°С. Если для определения размера предохранительного клапана используется испарение «от и до», пропускная способность предохранительного клапана всегда будет выше, чем фактическая максимальная производительность испарительного котла.

- Полная номинальная пропускная способность предохранительного клапана (клапанов) должна быть достигнута в пределах 110 % расчетного давления котла.

- Минимальное входное отверстие предохранительного клапана, подключенного к котлу, должно быть 20 мм.

- Максимальное давление срабатывания предохранительного клапана должно соответствовать конструкции (или максимально допустимому рабочему давлению) котла.

- Должен быть достаточный запас между нормальным рабочим давлением котла и давлением срабатывания предохранительного клапана.

Предписания по предохранительному клапану (Великобритания)

Котел должен быть оборудован как минимум одним предохранительным клапаном, размер которого соответствует номинальной мощности котла. См. EN 129.53 для подробностей.

Выпускной трубопровод от предохранительного клапана должен быть свободен и иметь дренаж в основании, чтобы предотвратить накопление конденсата. Хорошей практикой является обеспечение максимально возможной длины выпускного трубопровода с минимальным количеством изгибов, чтобы не превышалось допустимое противодавление, указанное изготовителем клапана.

Вполне нормально, если внутренний диаметр выпускного трубопровода больше внутреннего диаметра выпускного патрубка предохранительного клапана, но ни при каких обстоятельствах он не должен быть меньше.

Запорная арматура котла

Паровой котел должен быть оснащен запорным клапаном (также известным как коронный клапан), который изолирует паровой котел и его давление от процесса или установки. Как правило, это запорный клапан углового типа с резьбовым соединением. На рис. 3.7.3 показан типичный запорный клапан этого типа.

В прошлом эти клапаны часто изготавливались из чугуна, а для применений с более высоким давлением использовались сталь и бронза. В Великобритании BS 2790 (который в конечном итоге будет заменен на EN 12953) гласит, что чугунные клапаны больше не разрешены для этого применения на паровых котлах. Чугун с шаровидным или шаровидным графитом (SG) не следует путать с серым чугуном, поскольку его механические свойства приближаются к свойствам стали. По этой причине многие производители котлов в стандартной комплектации используют чугунные клапаны SG.

По этой причине многие производители котлов в стандартной комплектации используют чугунные клапаны SG.

Запорный клапан не предназначен для дросселирования и должен быть полностью открыт или закрыт. Его всегда следует открывать медленно, чтобы предотвратить внезапное повышение давления ниже по потоку и связанный с этим гидравлический удар, а также для ограничения падения давления в котле и любой возможной связанной заливки.

В соответствии с нормами Великобритании клапан должен быть типа «маховик с подъемом». Это позволяет оператору котла легко видеть положение клапана даже с уровня пола. Показанный клапан оснащен индикатором, который еще больше упрощает работу оператора.

В системах с несколькими котлами следует установить дополнительный запорный клапан последовательно с коронным клапаном. По крайней мере, один из этих клапанов должен иметь возможность блокировки в закрытом положении. Дополнительный клапан, как правило, представляет собой шаровой клапан навинчивающегося обратного типа, который предотвращает повышение давления одного котла в другом. В качестве альтернативы можно использовать запорный клапан с тарельчатым обратным клапаном, расположенным между фланцами коронного клапана и самим клапаном.

В качестве альтернативы можно использовать запорный клапан с тарельчатым обратным клапаном, расположенным между фланцами коронного клапана и самим клапаном.

Обратные клапаны питательной воды

Обратный клапан питательной воды (как показано на рисунках 3.7.4 и 3.7.5) устанавливается на линии питательной воды котла между питательным насосом и котлом. На кожухе котла установлен запорный клапан подачи котла.

Обратный клапан включает пружину, эквивалентную напору воды в приподнятом питательном баке при отсутствии давления в котле. Это предотвращает затопление котла статическим напором из питательного бака котла.

При нормальных условиях пропаривания обратный клапан работает обычным образом, чтобы перекрыть обратный поток из котла, поступающий в питательную линию, когда питательный насос не работает. Когда питательный насос работает, его давление превышает давление пружины, чтобы кормить котел в обычном режиме.

Поскольку требуется хорошее уплотнение, а соответствующие температуры относительно низкие (обычно менее 100 °C), обратный клапан с мягким седлом из EPDM (этилен-пропилена) обычно является лучшим вариантом.

Контроль качества котловой воды

Поддержание качества воды необходимо для безопасной и эффективной работы парового котла. Измерение и контроль различных параметров является сложной темой, которая также регулируется рядом правил. Поэтому он подробно рассматривается далее в этом блоке. Цель следующих нескольких разделов — просто определить фитинги, которые должны быть видны на котле.

Управление TDS

Регулирует общее количество растворенных твердых веществ (TDS) в котловой воде, иногда также называется «непрерывной продувкой». Подключение котла обычно DN15 или DN20. Система может быть ручной или автоматической. Какая бы система ни использовалась, TDS в образце котловой воды сравнивается с заданным значением; если уровень TDS слишком высок, высвобождается некоторое количество котловой воды, которая заменяется питательной водой с гораздо более низким уровнем TDS. Это приводит к разбавлению воды в бойлере и снижению уровня TDS.

В системе TDS с ручным управлением пробы котловой воды будут браться каждую смену.

Типовая система автоматического управления TDS показана на рисунке 3.7.6

Нижняя продувка

Выбрасывает шлам или осадок со дна котла. Управление представляет собой большой (обычно от DN25 до DN50) клапан с ключом. Обычно этот клапан можно открывать примерно на 5 секунд один раз за смену.

На рис. 3.7.7 показан клапан нижней продувки с ручным управлением, а на рис. 3.7.8 показан автоматический клапан нижней продувки и его типичное положение в системе продувки.

Манометр

Все котлы должны быть оснащены как минимум одним индикатором давления.

Обычный тип представляет собой простой манометр, изготовленный в соответствии с EN 12953.

Циферблат должен быть диаметром не менее 150 мм и иметь трубку Бурдона, он должен иметь маркировку, указывающую нормальное рабочее давление и максимально допустимое рабочее давление. / Расчетное давление.

Манометры подключаются к паровому пространству котла и обычно имеют сифонную трубку кольцевого типа, которая заполняется сконденсированным паром и предохраняет стрелочный механизм от высоких температур.

Манометры могут быть установлены на другие сосуды под давлением, такие как сосуды для продувки, и обычно имеют циферблаты меньшего размера, как показано на рис. 3.7.9.

Манометры и фитинги

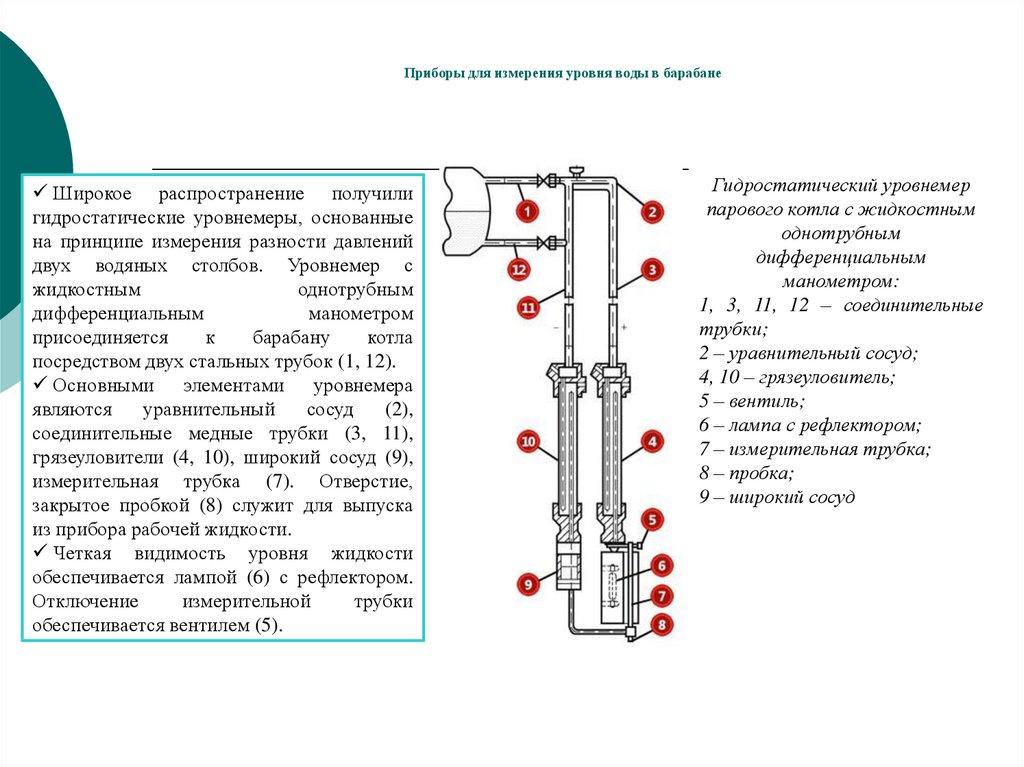

Все паровые котлы оснащены по крайней мере одним указателем уровня воды, но котлы мощностью 100 кВт и более должны быть оснащены двумя указателями. Индикаторы обычно называются манометрами, соответствующими EN 12953.

Манометр показывает текущий уровень воды в котле, независимо от режима работы котла. Мерные стёкла должны быть установлены так, чтобы их наименьшее показание показывало уровень воды на 50 мм выше точки, где будет происходить перегрев. Они также должны быть снабжены защитой вокруг них, но это не должно мешать видимости уровня воды. На рис. 3.7.10 показано типичное мерное стекло.

Манометрические стекла подвержены повреждениям из-за ряда причин, таких как коррозия от химикатов в котловой воде и эрозия во время продувки, особенно на паровом конце. Любые признаки коррозии или эрозии указывают на то, что требуется новое стекло.

Любые признаки коррозии или эрозии указывают на то, что требуется новое стекло.

При проверке парового соединения мерного стекла водяной кран должен быть закрыт. При проверке водяных соединений мерного стекла труба парового крана должна быть закрыта.

Для проверки мерного стекла необходимо выполнить следующую процедуру:

1. Закройте водяной кран и откройте сливной кран примерно на 5 секунд.

2. Закройте сливной кран и откройте водопроводный кран

Вода должна вернуться к своему нормальному рабочему уровню относительно быстро. Если этого не происходит, причиной может быть засор водопроводного крана, и необходимо как можно скорее принять меры по исправлению положения.

3. Закройте паровой кран и откройте сливной кран примерно на 5 секунд.

4. Закройте сливной кран и откройте паровой кран.

Если вода не возвращается к своему нормальному рабочему уровню относительно быстро, возможно, в паровом кране имеется засор. Необходимо как можно скорее принять меры по исправлению положения.

Необходимо как можно скорее принять меры по исправлению положения.

Уполномоченный обслуживающий персонал должен систематически проверять водомеры не реже одного раза в день и должен быть обеспечен подходящей защитой для лица и рук в качестве защиты от ожогов в случае разбития стекла.

Примечание: все рукоятки кранов мерных стекол должны быть направлены вниз в рабочем состоянии.

Защита мерного стекла

Защита мерного стекла должна содержаться в чистоте. Когда ограждение очищается на месте или снимается для очистки, манометр должен быть временно отключен.

Перед отключением манометра убедитесь, что уровень воды удовлетворительный, и постарайтесь не коснуться манометра и не ударить его. После очистки и замены защитного кожуха следует проверить манометр и установить краны в правильное положение.

Техническое обслуживание

Мерное стекло должно тщательно проверяться при каждом ежегодном осмотре. Отсутствие технического обслуживания может привести к затвердеванию набивки и заклиниванию кранов. Если ручка крана погнулась или деформировалась, необходимо обратить особое внимание на то, чтобы кран был полностью открыт. Поврежденный фитинг следует немедленно заменить или отремонтировать. Измерительные стекла часто обесцвечиваются из-за состояния воды; они также становятся тонкими и изнашиваются из-за эрозии. Поэтому очки следует обновлять через регулярные промежутки времени.

Если ручка крана погнулась или деформировалась, необходимо обратить особое внимание на то, чтобы кран был полностью открыт. Поврежденный фитинг следует немедленно заменить или отремонтировать. Измерительные стекла часто обесцвечиваются из-за состояния воды; они также становятся тонкими и изнашиваются из-за эрозии. Поэтому очки следует обновлять через регулярные промежутки времени.

В котельной всегда должен быть запас запасных стаканов и конусных насадок. Помните:

- Если паровые каналы забиты, в мерном стекле может быть ложно высокий уровень воды. После того, как датчик был проверен, ложный высокий уровень воды все еще может быть показан.

- При закупорке водоводов может наблюдаться искусственно завышенный уровень воды из-за конденсации пара в стекле. После проверки стакан будет оставаться пустым, если только уровень воды в бойлере не будет выше, чем верхний патрубок, в этом случае вода может попасть в стакан через этот патрубок.

- К уровням мерных стекол следует относиться с предельным вниманием, так как они являются единственным визуальным индикатором состояния уровня воды внутри котла.

Любой уровень воды, воспринимаемый как аномальный, должен быть расследован, как только он обнаружен, с немедленными действиями по отключению горелки котла, если это необходимо.

Любой уровень воды, воспринимаемый как аномальный, должен быть расследован, как только он обнаружен, с немедленными действиями по отключению горелки котла, если это необходимо.

Регулятор уровня воды

Поддержание правильного уровня воды в паровом котле необходимо для его безопасной и эффективной работы. Методы определения уровня воды и последующий контроль уровня воды являются сложной темой, на которую распространяется ряд нормативных актов. Следующие несколько разделов содержат краткий обзор, а позже эта тема будет обсуждаться более подробно.

Внешние камеры контроля уровня

Камеры контроля уровня устанавливаются снаружи котлов для установки устройств контроля уровня или сигнализации, как показано на рисунке 3.7.11.

Ежедневно проверяется функционирование регуляторов уровня или сигнализаторов с помощью последовательных продувочных клапанов. Когда маховик полностью повернут против часовой стрелки, клапан находится в «нормальном рабочем» положении, а заднее седло перекрывает сливное соединение. Циферблат маховичка может выглядеть примерно так, как показано на рис. 3.7.12. Некоторые маховики не имеют циферблата, но для правильной работы им нужен механизм.

Циферблат маховичка может выглядеть примерно так, как показано на рис. 3.7.12. Некоторые маховики не имеют циферблата, но для правильной работы им нужен механизм.

Ниже приведена типичная процедура, которую можно использовать для проверки органов управления, когда котел находится под давлением и горелка работает:

- Медленно поверните маховик по часовой стрелке, пока указатель не окажется на первой положение паузы. Соединение поплавковой камеры перекрыто, сливное соединение открыто, а водяное соединение продувается.

- Пауза от 5 до 8 секунд.

- Медленно поверните маховик дальше по часовой стрелке до полного хода. Соединение с водой перекрыто, сливной клапан остается открытым, а поплавковая камера и паровые соединения продуваются. Управление котлом должно работать как при снижении уровня воды в котле, т.е. работать насос и/или подавать звуковой сигнал и отключать горелку. В качестве альтернативы, если камера контроля уровня оснащена второй или дополнительной сигнализацией низкого уровня воды, котел должен быть заблокирован.

- Пауза от 5 до 8 секунд.

- Медленно поверните маховик до упора против часовой стрелки, чтобы отключить заднее седло в «нормальном рабочем» положении.

- поставляются различными производителями. Каждый из них может отличаться по процедуре работы. В отношении этой операции важно следовать инструкциям производителя.

Клапаны последовательной продувки

Внутренние регуляторы уровня

Также доступны системы контроля уровня с датчиками (или зондами), которые устанавливаются внутри корпуса котла (или парового барабана). Они обеспечивают более высокую степень безопасности, чем установленные снаружи. Системы сигнализации уровня могут также обеспечивать функцию самопроверки целостности системы.

Поскольку они монтируются внутри, на них не распространяются процедуры, необходимые для продувки внешних камер. Работа системы проверяется испытанием на испарение до «1-го низкого» положения с последующим продувкой до «2-го низкого» положения .

Защитные трубки препятствуют движению воды вокруг датчика.

Воздухоотводчики и вакуумные выключатели

Когда котел запущен из холодного состояния, паровое пространство заполнено воздухом. Этот воздух не имеет теплотворной способности и отрицательно влияет на производительность паровой установки из-за эффекта покрытия поверхностей теплообмена. Воздух также может вызвать коррозию в системе конденсата, если его не удалить должным образом.

Воздух может быть удален из парового пространства с помощью простого крана; обычно его оставляют открытым до тех пор, пока на манометре не будет показываться давление около 0,5 бар. Альтернативой крану является воздухоотводчик с уравновешенным давлением, который не только избавляет оператора котла от необходимости вручную выпускать воздух (и, следовательно, гарантирует, что это действительно выполняется), но и гораздо более точен и позволяет выпускать газы, которые могут скапливаться в котел. Типичные вентиляционные отверстия показаны на рис. 3.7.14.

3.7.14.

При отключении котла пар в паровом пространстве конденсируется и оставляет вакуум. Этот вакуум вызывает давление на котел снаружи, что может привести к протечке смотровых люков котла, повреждению плоских плит котла и опасности переполнения остановленного котла. Во избежание этого на корпусе котла необходимо установить прерыватель вакуума (см. рис. 3.7.14).

Начало страницы

Предыдущий — КПД котла и сжигание

Далее — Заголовки и выводы Steam

Электрический паровой котел – Фитинги – Blondihacks

Втулки, колена и заглушки, о боже!

Раньше я думал, что котел — это большая металлическая оболочка, в которой создается давление. Это хорошее описание воздушного резервуара. Однако паровой котел на самом деле представляет собой систему , одной из частей которой является сосуд высокого давления; но есть намного больше. Паровой котел больше похож на причудливый способ хранить сотню фитингов. Потому что, черт возьми, для создания функционирующей котельной системы требуется много фитингов. Вы можете купить большинство из них в отделе сантехники на местном веб-сайте, но я решил, что будет гораздо интереснее сделать их все с нуля. Это была действительно отличная идея, пока я не примерил номер 86. Потом она устарела. Ладно, я преувеличиваю, но это моя прерогатива как единственного владельца этого блога.

Потому что, черт возьми, для создания функционирующей котельной системы требуется много фитингов. Вы можете купить большинство из них в отделе сантехники на местном веб-сайте, но я решил, что будет гораздо интереснее сделать их все с нуля. Это была действительно отличная идея, пока я не примерил номер 86. Потом она устарела. Ладно, я преувеличиваю, но это моя прерогатива как единственного владельца этого блога.

Мне очень нравится работать с латунью на токарном станке, так что это была прекрасная возможность поработать над этим. Обработка латуни на 360° позволяет легко получить красивую поверхность, и для большинства операций вам не требуется смазочно-охлаждающая жидкость или охлаждающая жидкость. Кроме того, из него получаются очень вкусные чипсы, поэтому чистить их очень просто. Скорость поверхности, как правило, низкая, поэтому токарный станок работает тихо, что мне нравится. По сути, это противоположность алюминию во всех отношениях, поэтому я действительно ненавижу обрабатывать алюминий.

Чтобы сделать сантехническую арматуру, проще всего начать с шестигранного стержня того размера, который должен быть у детали «гаечного ключа». Остальная часть фитинга вырезается оттуда. Почти каждый фитинг здесь будет иметь шестигранную секцию, потому что я хочу иметь возможность использовать два ключа на каждом соединении, чтобы не создавать напряжения в паяных соединениях и тому подобном.

Чтобы намочить ноги (простите за каламбур), я решил начать с заливной пробки в верхней части котла. Это супер полезно, так как на данный момент вся вода находится вне моего котла и в какой-то момент часть земной воды должна оказаться внутри него.

Начиная с большого шестигранного припуска, плечо было повернуто вниз, а резьба нарезана с помощью держателя штампа для задней бабки. Я не писал об этом инструменте в блоге, но если вы хотите, дайте мне знать в комментариях.

Теперь о втулке наполнителя. Это тоже простая часть. В таких частях вы действительно цените развитие своих навыков в механическом цехе. Когда я только начинал, подобная часть заняла бы у меня пару часов. Теперь я могу за несколько минут выбить простейшую сантехнику. Постепенно вы усвоите все миллион маленьких рабочих привычек, которые замедляют вашу работу, и узнаете, какие части установки важны, а какие нет. Чем больше вы узнаете, где именно применять точность (и, следовательно, время), тем быстрее вы становитесь.

Когда я только начинал, подобная часть заняла бы у меня пару часов. Теперь я могу за несколько минут выбить простейшую сантехнику. Постепенно вы усвоите все миллион маленьких рабочих привычек, которые замедляют вашу работу, и узнаете, какие части установки важны, а какие нет. Чем больше вы узнаете, где именно применять точность (и, следовательно, время), тем быстрее вы становитесь.

Втулка (или бобышка, если хотите) имеет круглую часть, которая входит внутрь корпуса котла. Это поверхность, которая будет подвергаться пайке. Шестигранник предназначен для надевания гаечного ключа для затягивания заглушки, не нагружая паяное соединение.

Это отверстие было просверлено, так как размер летки для этой резьбы больше моего самого большого сверла. Не знаю, почему я так сфотографировала его с бормашиной, после того как я, очевидно, уже нарезала резьбу, но мне эта бормашина очень нравится. Хорошо, я думаю, я знаю, почему я сфотографировал это именно так.

Вот полный комплект, готовый к установке в котел. Поскольку это прямая резьба, на ней будет уплотнительное кольцо для защиты от давления.

Поскольку это прямая резьба, на ней будет уплотнительное кольцо для защиты от давления.

Следующий набор фитингов, который необходимо сделать, значительно сложнее. Это датчики уровня воды. Очень важно, чтобы уровень воды в бойлере никогда не опускался слишком низко. В случае с этим котлом она не может опускаться ниже уровня нагревательного элемента. Нагреватель предназначен для полного погружения в воду, и он сгорит, если будет подвергаться воздействию воздуха во время работы. Традиционным способом контроля уровня воды в котле является смотровое стекло. В данном случае это стеклянная трубка той же высоты, что и раковина, вставленная сверху и снизу. Эта трубка находится под давлением вместе со всем остальным, поэтому она должна быть довольно прочной.

Вот как устанавливается водомер. Традиционно он втыкался в одну из головок на конце, но в этой конструкции места нет.

Сам водомер был заказан у PM Research, поставщика паровых компонентов накипи. Я думал сделать это с нуля, но стекло должно быть боросиликатным, чтобы выдерживать перепады температуры и давления, а это очень дорого. На самом деле примерно по такой же цене можно было купить весь датчик у PM Research. Манометр в руках, осталось только сделать штуцеры для подключения к моему котлу.

Я думал сделать это с нуля, но стекло должно быть боросиликатным, чтобы выдерживать перепады температуры и давления, а это очень дорого. На самом деле примерно по такой же цене можно было купить весь датчик у PM Research. Манометр в руках, осталось только сделать штуцеры для подключения к моему котлу.

Каждая половина (верхняя и нижняя) нуждается в монтажной втулке, колене и удлинительной трубе, чтобы дотянуться до того места, где находится манометр.

Монтажная втулка выточена из шестигранного стержня, размер которого соответствует трубной резьбе 1/8NPT. Мне пришлось сделать это дважды, потому что в первый раз я сделал это в обратном порядке, забыв, что резьба труб должна быть нарезана с той же стороны, с которой будет входить ответная часть. Упс!

Это хороший момент, чтобы сделать паузу и поговорить о трубной резьбе. В Северной Америке у нас есть стандарт NPT или национальный стандарт трубной резьбы. Что интересно в этом, так это то, что нити сужаются. Это делает их самоуплотняющимися против давления жидкости и газа, потому что, когда вы их затягиваете, резьба сжимается настолько, насколько это необходимо для предотвращения утечек. В случае обычной прямой резьбы допуски на нарезку резьбы означают, что на всем протяжении фитинга есть путь, через который может выйти газ. Распространенным заблуждением является то, что отверстие (или труба) для трубной резьбы само коническое. На самом деле шток прямой. Только сами нити сужаются. Диаграмма поможет.

Это делает их самоуплотняющимися против давления жидкости и газа, потому что, когда вы их затягиваете, резьба сжимается настолько, насколько это необходимо для предотвращения утечек. В случае обычной прямой резьбы допуски на нарезку резьбы означают, что на всем протяжении фитинга есть путь, через который может выйти газ. Распространенным заблуждением является то, что отверстие (или труба) для трубной резьбы само коническое. На самом деле шток прямой. Только сами нити сужаются. Диаграмма поможет.

Как видите, нитки становятся все мельче по мере того, как вы углубляетесь в отверстие. Ложа прямая, но форма резьбы нарезана конусообразно.

Этот профиль «коническая резьба в прямом заготовке» затрудняет нарезку этой резьбы. По этой причине метчики с трубной резьбой всегда очень мощные. Для надлежащего уплотнения вам необходимо как минимум удвоить номинальный размер нахлеста (в данном случае 1/4″ для резьбы 1/8″ NPT), поэтому вы должны убедиться, что разрез сделан достаточно глубоко. По моему опыту, «достаточно глубоко» обычно немного прошло, когда у вас действительно возникают проблемы с продвижением крана и / или вы начинаете беспокоиться о том, чтобы сломать его. Это помогает отметить необходимую глубину на кране, чтобы вы знали, прежде чем начать. Я решил стандартизировать почти все фитинги этого котла на 1/8″ NPT. Кажется, что это хороший размер для этого приложения.

По моему опыту, «достаточно глубоко» обычно немного прошло, когда у вас действительно возникают проблемы с продвижением крана и / или вы начинаете беспокоиться о том, чтобы сломать его. Это помогает отметить необходимую глубину на кране, чтобы вы знали, прежде чем начать. Я решил стандартизировать почти все фитинги этого котла на 1/8″ NPT. Кажется, что это хороший размер для этого приложения.

Позвольте мне сделать паузу, чтобы воздержаться от комментариев, здесь потоки каналов на самом деле очень сложная тема, которую я слишком упростил для краткости. Существуют различные формы для низкого давления, высокого давления, конструкционные, сухие уплотнения, замазки и все виды других. Некоторые трубные резьбы представляют собой прямые резьбы , нарезанные на коническую заготовку. Тем не менее, основная форма NPT, которую я здесь описываю, в основном имеет в виду то, что люди имеют в виду, обсуждая трубную резьбу.

Выступ соединяется с коленом, и именно здесь я обнаружил, что сделал его задом наперед.

Ради этих локтей я и решил их купить. Их было бы достаточно легко сделать, но по какой-то причине на этот раз я решил сделать их из своего Amex. Эта форма локтя на улицах называется «уличный элль». Уличное колено имеет один мужской и один женский конец, что удобно для создания расширений, как мы делаем здесь.

Последней частью водомерной системы является удлинительная труба, и это самый интересный фитинг. Я решил сделать его похожим на трубу с узким шестигранным участком для откручивания. Один конец имеет резьбу 1/8″ NPT для стыковки с уличным коленом, а другой конец соединяется с водомером.

Начав с нашего старого знакомого шестигранного стержня, я нарезал резьбу 1/8″ NPT на одном конце. Я также торчал и рассверливал, чтобы подготовиться к следующей операции.

Затем прут был поддержан задней бабкой, и я сделал погружные пропилы широким инструментом для разделения, чтобы создать выступы в переходных зонах. Шестигранная область справа останется шестиугольной, середина будет загнута до диаметра «трубы», а левый конец будет загнут до диаметра резьбы на этом конце.

Средняя часть затем была обточена с помощью закругленного инструмента, чтобы получить хорошую отделку. Я рассчитал этот диаметр, чтобы получить хорошую толщину стенки, учитывая внутренний диаметр всего фитинга 1/8 дюйма.

Наконец, крайняя левая область была свернута для маленькой нити на этом конце. Это было разделено и перевернуто для резьбы.

Нарезание резьбы на маленьком конце стало интересным, потому что это необычная резьба. Водяной манометр является деталью моделиста, поэтому резьба относится к классу странных маленьких резьб, которые придумали инженеры-модельеры. В данном случае нам понадобится нить ¼-40. Это крошечная нить, для которой есть соответствующий крошечный штамп. Я нарезал все свои резьбы, используя держатель матрицы задней бабки, который я сделал в качестве дневного проекта. Он прекрасно работает, но рассчитан на 1-дюймовые круглые штампы (наиболее распространенный размер). Я смог найти только ¼-40 резьбовых плашек меньшего размера 13/16″.

Как я уже говорил, самое замечательное в станках то, что в любой момент, когда вам понадобится новый инструмент, вы можете его изготовить. В этом случае мне понадобился адаптер для резьбовых плашек 13/16″, чтобы вставить его в мой 1″ держатель. Давайте сделаем это!

Кусок лома стали 12Л14 из кучи мусора отдал за это жизнь. Я изменил внешний диаметр на несколько десятитысячных меньше 1″, чтобы он плотно прилегал к держателю. Здесь важна точность, потому что мы добавляем слои в инструмент. Каждый слой — это шанс накопить ошибку в работе, производимой инструментом.

Это хороший простой урок накопленной ошибки. Если все поверхности на этом адаптере не такие плоские, правильные и квадратные, как мы можем их получить, штамп, удерживаемый в адаптере, внесет ошибку в работу, которой не было у исходного инструмента. Представьте, например, что кубики Lego изготавливаются бессистемно. Две стены из двадцати кирпичей получатся разной высоты, и на них нельзя будет положить кусок крыши. Это накопленная ошибка точности. Кубики Lego производятся с поразительной точностью, не в последнюю очередь по этой причине. Накопленная ошибка в любом измерении быстро разрушит всю систему.

Это накопленная ошибка точности. Кубики Lego производятся с поразительной точностью, не в последнюю очередь по этой причине. Накопленная ошибка в любом измерении быстро разрушит всю систему.

Внутренняя часть была просверлена, затем было просверлено внутреннее плечо, чтобы соответствовать штампу 13/16″.

Чтобы установить адаптер в нужное место, пришлось приложить немало усилий. Плашки 13/16″ тоньше, но те же установочные винты, которые используются для крепления плашек 1″, должны пройти через переходник и попасть в мертвую точку на более тонких матрицах. Отверстия в адаптере просверлены с размером зазора для установочных винтов, поэтому они не мешают зажиму.

С помощью этого шикарного нового инструмента я смог закончить удлинительные трубы водомера.

Адаптер отлично сработал для нарезки маленьких ниток ¼-40.

Все это x2, и у нас есть удлинительные трубы водомера.

Последним фитингом в этой партии является колено для днища котла. Это для присоединения продувочного клапана. Бойлеры кипятят воду (нет, правда!), а кипящая вода вытягивает из нее минералы и другие примеси. Эти примеси накапливаются внутри котла и снижают его эффективность. Вы хотите периодически очищать их.

Это для присоединения продувочного клапана. Бойлеры кипятят воду (нет, правда!), а кипящая вода вытягивает из нее минералы и другие примеси. Эти примеси накапливаются внутри котла и снижают его эффективность. Вы хотите периодически очищать их.

Одна из интересных особенностей автомобилей заключается в том, что они ухитряются выполнять любую работу в машине, используя бензин. Окна перемещаются с помощью электродвигателей, приводимых в действие генератором переменного тока, приводимым в движение ремнем от коленчатого вала. Таким образом, бензин двигает ваши окна вверх и вниз. Типичный автомобильный обогреватель работает, пропуская горячую охлаждающую жидкость двигателя через сердцевину радиатора, и эта охлаждающая жидкость нагревается за счет сгорания в двигателе бензина. Таким образом, ваш обогреватель работает на бензине. Да, есть исключения, такие как старые автомобили Volkswagen с воздушным охлаждением, сжигающие бензин для обогрева и использующие давление в запасных шинах для очистки ветрового стекла. Но в целом вы используете силу, которая у вас есть на борту.

Но в целом вы используете силу, которая у вас есть на борту.

Паровозы и стационарные котлы одинаковы — у них есть творческие способы использования пара для выполнения любой работы, в которой они нуждаются. В случае очистки от примесей у нас есть продувочный клапан. Поскольку примеси тяжелее воды, они оседают на дно. Пока котел находится под паром, мы можем взломать этот клапан на дне бака, и давление пара выдует все нечистоты на дно (вместе с кучей кипятка — паровые машины не для любителей). Обратите внимание, что на некоторых котлах также есть клапаны поверхностной продувки, потому что на границе раздела вода/пар во время работы скапливается много растворенных примесей. Для этого простого маленького котла нужна только нижняя продувка. Нижний продувочный клапан также является сливом, когда мы закончили играть.

Так как под моим котлом нет большого зазора, мне нужно колено, чтобы вывести продувочный клапан так, чтобы до него можно было дотянуться. Я решил сделать коленчатый фитинг, который можно припаять прямо к оболочке.

Начав с большого куска шестигранного стержня, я повернул часть «выступа», которая войдет в бак.

Бобышка просверлена до того места, где будет центральная линия последнего колена. Затем этот кусок был отрезан, чтобы мы могли просверлить другой угол.

Затем мне нужно было перевернуть его на 90°, чтобы я мог просверлить другое отверстие. Это была работа для четырехкулачкового патрона.

Вот старый слесарный трюк. Мертвая точка удерживается между подвижным центром и кернером в той части, где должно пройти отверстие. Затем циферблатный индикатор используется для набора мертвой точки. Это поместит наше отверстие на центральную линию токарного станка для сверления и нарезания резьбы. Обратите внимание на деревянную доску, чтобы поймать мертвую точку, если она выскользнет. Это может поставить неприятный динь в пути.

Результат! Это отверстие идеально отцентровано, и впоследствии в него врезается продувочный клапан.

При изготовлении каждой из этих фитингов я придаю им немного блеска наждачной бумагой с зернистостью 400 и 800.

Даля 166

Даля 166 Дегтярева 174

Дегтярева 174 Макарова 543

Макарова 543 Герцена 123

Герцена 123 Гагарина 114

Гагарина 114 Каразина 305

Каразина 305

Любой уровень воды, воспринимаемый как аномальный, должен быть расследован, как только он обнаружен, с немедленными действиями по отключению горелки котла, если это необходимо.

Любой уровень воды, воспринимаемый как аномальный, должен быть расследован, как только он обнаружен, с немедленными действиями по отключению горелки котла, если это необходимо.