Содержание

Электроэрозионное изнашивание — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Электроэрозионное изнашивание происходит в результате воздействия разрядов при прохождении электрического тока.

[1]

Электроэрозионное изнашивание проявляется в эрозионном изнашивании поверхности в результате воздействия разряда при прохождении электрического тока, например между электродами свечи зажигания.

[2]

Электроэрозионное изнашивание происходит в результате воздействия разрядов при прохождении электрического тока.

[3]

Электроэрозионное изнашивание усложняется разрушением поверхности детали вследствие воздействия разрядов при прохождении электрического тока, сопровождающееся переносом ионов материала и появлением оксидных пленок. Интенсивность изнашивания зависит от плотности тока, контактного электрического сопротивления, скорости перемещения контакта, механической нагрузки, температуры поверхностей и вида материала деталей.

[4]

Электроэрозионное изнашивание происходит в результате воздействия разрядов при прохождении электрического тока.

[5]

Электроэрозионное изнашивание твердосплавных инструментов наблюдается при резании термопластов. При трении обрабатываемого материала и инструмента на поверхностях контактирующих тел образуется молекулярный конденсатор, который в момент нарушения контакта приводит к электрическому разряду и микроэррозионному изнашиванию задних поверхностей.

[6]

| Приспособления для очистки и продорожки канавок ( дорожек между коллекторными пластинами ( а и для разделки фасок у медных пластин ( б.

[7] |

Повреждения, возникающие вследствие электроэрозионного изнашивания и кругового огня, выявляют визуально, измерением сопротивления изоляции токопрово-дящих частей или микрометражом.

[8]

Вольфрам благодаря своей тугоплавкости хорошо сопротивляется электроэрозионному изнашиванию.

[9]

Износ контакт-деталей разъемных контактных соединений происходит вследствие абразивного или электроэрозионного изнашивания. У стыковых контакт-деталей превалирует электроэрозионное изнашивание, а у скользящих контакт-деталей происходит как абразивное.

[10]

Разработана методика исследования противоизносных свойств присадок к маслам в условиях электроэрозионного изнашивания.

[11]

| Диаграмма состояния и свойства сплавов системы W — Мо.

[12] |

Содержащие 40 — 50 % Мо, эти сплавы обладают высоким сопротивлением электроэрозионному изнашиванию, но вследствие образования непрерывного ряда твердых растворов их переходное и общее электросопротивление велики. Сплавы обладают пониженным сопротивлением газовой коррозии, так как молибден и вольфрам образуют легко испаряющиеся оксидные пленки.

[13]

Диаграммы изнашивания сухарей при работе установки на моторном масле.

[14] |

Таким образом, приведенные результаты исследований подтверждают, что при работе созданной установки в условиях постоянного напряжения к поверхностям трения происходит электроэрозионное изнашивание.

[15]

Страницы:

1

2

Описание технологии электроэрозионной обработки — Центр эрозионных технологий им. Лазаренко

В настоящее время широкое развитие получили 3 типа электроэрозионной обработки:

- Вырезание проволокой

- Прошивка электродом

- Прошивка (прожиг, сверление) тонких глубоких отверстий

Все эти операции показаны ниже.

Смотрите все наши работы, полученных электроэрозионной обработкой.

Вырезание проволокой

Вырезание фасонных отверстий в толщине 650 мм. Видео 1а. Вырезание лопатки для испытания на прочность. Фото 1. Лопатка, вырезанная на проволочном станке, для проведения испытаний на прочность. Вырезка образцов для испытаний механических свойств соединения титана диффузионной и электронно-лучевой сваркой Видео 1б.

Видео 1а. Вырезание лопатки для испытания на прочность. Фото 1. Лопатка, вырезанная на проволочном станке, для проведения испытаний на прочность. Вырезка образцов для испытаний механических свойств соединения титана диффузионной и электронно-лучевой сваркой Видео 1б. Вырезание восьмигранника для измерения точности проволочно — вырезного станка

Вырезание восьмигранника для измерения точности проволочно — вырезного станка DK 7732 в г.Тольятти. Точность станка оказалась 7 мкм, при паспортной 12. Отчет, согласованный с Заказчиком здесь.

Надпись на части кольца подшипника. Вырезано проволокой 0,18 мм. Фото повернуто.

Смотрите еще примеры изделий, полученных электроэрозионной обработкой.

Прошивка (прожиг, сверление) тонких глубоких отверстий

Прожиг охлаждающих отверстий в лопатках газовой турбины

В настоящее время на электростанциях и газоперекачивающих станциях парк газовых турбин импортного производства, в первую очередь производства «Simens» и «General Electric», исчисляется сотнями и вопрос уменьшения затрат при ремонтах для собственников оборудования приобретает особое значение.

Исчерпавшие моторесурс рабочие лопатки, снимаются с ротора турбины, закупается новый комплект рабочих лопаток и устанавливается на место старых.

Между тем, в 80 % случаев технологии ремонта позволяют проводить ремонт и восстановление направляющих (сопловых) рабочих лопаток и назначать им новый гарантированный ресурс равный первоначальному. Такое восстановление лопаток можно проводить 3-4 раза. То есть, вместо назначенного изготовителем рабочих лопаток рабочего ресурса до их замены в 35-40 тысяч часов, жизнь лопаток может быть продлена до 90-120 тысяч. Стоимость восстановленных лопаток с гарантированным ресурсом, таким же, какой имеют вновь изготовленные лопатки, на 35-50 % ниже. Таким образом, потребитель получает комплект лопаток, соответствующий по своим свойствам новым лопаткам, за цену вдвое меньшую.

Такое восстановление лопаток можно проводить 3-4 раза. То есть, вместо назначенного изготовителем рабочих лопаток рабочего ресурса до их замены в 35-40 тысяч часов, жизнь лопаток может быть продлена до 90-120 тысяч. Стоимость восстановленных лопаток с гарантированным ресурсом, таким же, какой имеют вновь изготовленные лопатки, на 35-50 % ниже. Таким образом, потребитель получает комплект лопаток, соответствующий по своим свойствам новым лопаткам, за цену вдвое меньшую.

Прожиг охлаждающих отверстий в лопатках газовой турбины

Смотрите еще примеры изделий, полученных электроэрозионной обработкой.

Прошивка электродом.

Видео 2. Прошивка матрицы медным электродом. Прожиг шестерней youtube.com/embed/6mS6TguWeT8?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»> Видео 3. Прошивка электродом диаметром 1 мм.Смотрите еще примеры изделий, полученных электроэрозионной обработкой.

Электроэрозионная обработка основана на вырывании частиц материала с поверхности импульсом электрического разряда. Если задано напряжение (расстояние) между электродами, погруженными в жидкий диэлектрик, то при их сближении (увеличении напряжения) происходит пробой диэлектрика — возникает электрический разряд, в канале которого образуется плазма с высокой температурой.

Так как длительность используемых в данном методе обработки электрических импульсов не превышает 10—2сек, выделяющееся тепло не успевает распространиться в глубь материала и даже незначительной энергии оказывается достаточно, чтобы разогреть, расплавить и испарить небольшое количество вещества. Кроме того, давление, развиваемое частицами плазмы при ударе об электрод, способствует выбросу (эрозии) не только расплавленного, но и просто разогретого вещества. Поскольку электрический пробой, как правило, происходит по кратчайшему пути, то прежде всего разрушаются наиболее близко расположенные участки электродов. Таким образом, при приближении одного электрода заданной формы (инструмента) к другому (заготовке) поверхность последнего примет форму поверхности первого (рис. 1). Производительность процесса, качество получаемой поверхности в основном определяются параметрами электрических импульсов — их длительностью, частотой следования, энергией в импульсе. Электроэрозионный метод обработки объединил электроискровой и электроимпульсный методы.

Кроме того, давление, развиваемое частицами плазмы при ударе об электрод, способствует выбросу (эрозии) не только расплавленного, но и просто разогретого вещества. Поскольку электрический пробой, как правило, происходит по кратчайшему пути, то прежде всего разрушаются наиболее близко расположенные участки электродов. Таким образом, при приближении одного электрода заданной формы (инструмента) к другому (заготовке) поверхность последнего примет форму поверхности первого (рис. 1). Производительность процесса, качество получаемой поверхности в основном определяются параметрами электрических импульсов — их длительностью, частотой следования, энергией в импульсе. Электроэрозионный метод обработки объединил электроискровой и электроимпульсный методы.

Электроэрозионные методы особенно эффективны при обработке твёрдых материалов и сложных фасонных изделий. При обработке твёрдых материалов механическими способами большое значение приобретает износ инструмента. Преимущество электроэрозионных методов, как и вообще всех электрофизических и электрохимических методы обработки, состоит в том, что для изготовления инструмента используются более дешёвые, легко обрабатываемые материалы. Часто при этом износ инструментов незначителен.

Часто при этом износ инструментов незначителен.

Например, при изготовлении некоторых типов штампов механическими способами более 50% технологической стоимости обработки составляет стоимость используемого инструмента. При обработке этих же штампов электроэрозионными методами стоимость инструмента не превышает 3,5%. Условно технологические приёмы электроэрозионной обработки можно разделить на прошивание и копирование. Прошиванием удаётся получать отверстия диаметром менее 0,3 мм,что невозможно сделать механическими методами. В этом случае инструментом служит тонкая проволочка. Этот приём на 20—70% сократил затраты на изготовление отверстий в фильерах, в том числе алмазных. Более того, электроэрозионные методы позволяют изготовлять спиральные отверстия. При копировании получила распространение обработка ленточным электродом. Лента, перематываясь с катушки на катушку, огибает копир, повторяющий форму зуба. На грубых режимах лента «прорезает» заготовку на требуемую глубину, после чего вращением заготовки щель расширяется на нужную ширину. Более распространена обработка проволочным электродом, то есть лента заменяется проволокой. Этим способом, например, можно получать из единого куска материала одновременно пуансон и матрицу штампа, причём их соответствие практически идеально.

Более распространена обработка проволочным электродом, то есть лента заменяется проволокой. Этим способом, например, можно получать из единого куска материала одновременно пуансон и матрицу штампа, причём их соответствие практически идеально.

Разрушение поверхностных слоев материала под влиянием внешнего воздействия электрических разрядов называется электрической эрозией. На этом явлении основан принцип электроэрозионной обработки.

Электроэрозионная обработка заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под воздействием электрических разрядов в результате электрической эрозии.

Под воздействием высоких температур в зоне разряда происходят нагрев, расплавление, и частичное испарение металла. Для получения высоких температур в зоне разряда необходима большая концентрация энергии. Для достижения этой цели используется генератор импульсов. Процесс электроэрозионной обработки происходит в рабочей жидкости, которая заполняет пространство между электродами; при этом один из электродов — заготовка, а другой — электрод-инструмент.

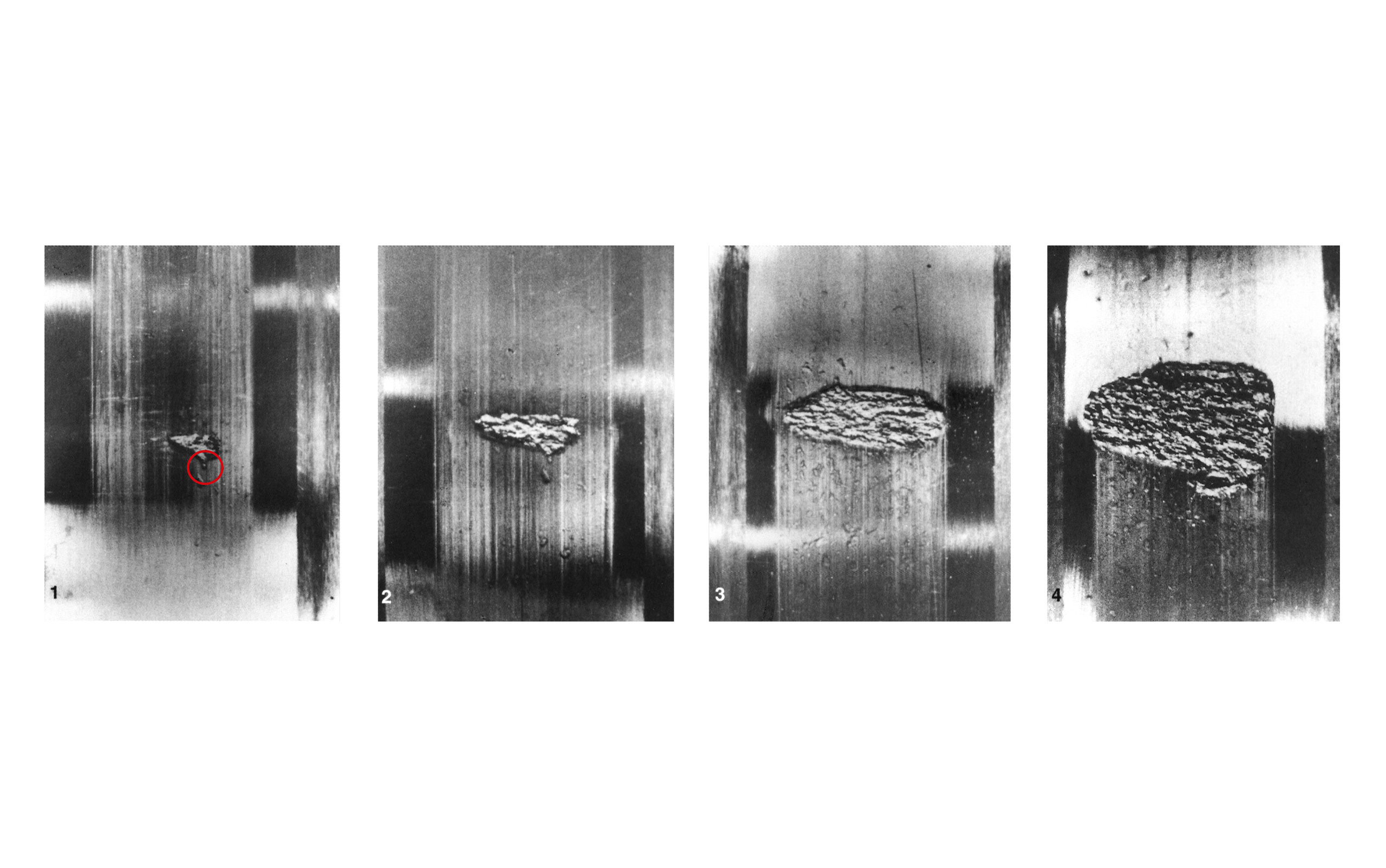

Под действием сил, возникающих в канале разряда, жидкий и парообразный материал выбрасывается из зоны разряда в рабочую жидкость, окружающую его, и застывает в ней с образованием отдельных частиц. В месте действия импульса тока на поверхности электродов появляются лунки. Таким образом осуществляется электрическая эрозия токопроводящего материала, показанная на примере действия одного импульса тока, и образование одной эрозионной лунки.

Материалы, из которых изготавливается электрод-инструмент, должны иметь высокую эрозионную стойкость. Наилучшие показатели в отношении эрозионной стойкости электродов-инструментов и обеспечения стабильности протекания электроэрозионного процесса имеют медь, латунь, вольфрам, алюминий, графит и графитовые материалы.

Общая характеристика процесса электроэрозионной обработки

Типовой технологический процесс электроэрозионной обработки на копировально-прошивочных станках заключается в следующем:

- Заготовку фиксируют и жестко крепят на столе станка или в приспособлении.

Тяжелые установки (весом выше 100 кг) устанавливают без крепления. Устанавливают и крепят в электродержателе электрод-инструмент. Положение электрода-инструмента относительно обрабатываемой заготовки выверяют по установочным рискам с помощью микроскопа или по базовым штифтам. Затем ванну стакана поднимают и заполняют рабочей жидкостью выше поверхности обрабатываемой заготовки.

Тяжелые установки (весом выше 100 кг) устанавливают без крепления. Устанавливают и крепят в электродержателе электрод-инструмент. Положение электрода-инструмента относительно обрабатываемой заготовки выверяют по установочным рискам с помощью микроскопа или по базовым штифтам. Затем ванну стакана поднимают и заполняют рабочей жидкостью выше поверхности обрабатываемой заготовки. - Устанавливают требуемый электрический режим обработки на генераторе импульсов, настраивают глубинометр и регулятор подачи. В случае необходимости включают вибратор и подкачку рабочей жидкости.

- В целях повышения производительности и обеспечения заданной шероховатости поверхности обработку производят в три перехода: предварительный режим — черновым электродом-инструментом и окончательный — чистовым и доводочным.

4.1 Типовые операции электроэрозионной обработки

Прошивание отверстий

При электроэрозионной обработке прошивают отверстия на глубину до 20 диаметров с использованием стержневого электрода-инструмента и до 40 диаметров — трубчатого электрода-инструмента. Глубина прошиваемого отверстия может быть значительно увеличена, если вращать электрод-инструмент, или обрабатываемую поверхность, или и то и другое с одновременной прокачкой рабочей жидкости через электрод-инструмент или с отсосом ее из зоны обработки. Скорость электроэрозионного прошивания достигает 2-4 мм/мин.

Глубина прошиваемого отверстия может быть значительно увеличена, если вращать электрод-инструмент, или обрабатываемую поверхность, или и то и другое с одновременной прокачкой рабочей жидкости через электрод-инструмент или с отсосом ее из зоны обработки. Скорость электроэрозионного прошивания достигает 2-4 мм/мин.

Маркирование

Маркирование выполняется нанесением на изделие цифр, букв, фирменных знаков и др. Электроэрозионное маркирование обеспечивает высокое качество, не вызывает деформации металла и не создает зоны концентрации внутреннего напряжения, которое возникает при маркировании ударными клеймами. Глубина нанесения знаков может колебаться в пределах от 0,1 до 1 мм.

Операция может выполняться одним электродом-инструментом и по многоэлектродной схеме. Изготавливаются электроды-инструменты из графита, меди, латуни, алюминия.

Производительность составляет около 3-8 мм/с. Глубина знаков зависит от скорости движения электрода. При скорости движения электрода более 6 мм/с четкость знаков ухудшается. В среднем на знак высотой 5 мм затрачивается около 4.

В среднем на знак высотой 5 мм затрачивается около 4.

Вырезание

В основном производстве электроэрозионное вырезание применяют при изготовлении деталей электро-вакуумной и электронной техники, ювелирных изделий и т.д. в инструментальном производстве, при изготовлении матриц, пуансонов, пуансонодержателей и других деталей, а также вырубных штампов, копиров, шаблонов, цанг, лекал, фасонных резцов и др.

Шлифование

Процесс электроэрозионного шлифования применяют для чистовой обработки труднообрабатываемых материалов, магнитных и твердых сплавов.

Отклонение размеров профиля после электроэрозионного шлифования находится в пределах от 0,005 до 0,05 мм, шероховатость Ra = 2,50,25, производительность — 260 мм2/мин.

С появлением электрических способов обработки оказалось в принципе возможным осуществление методами электротехнологии всего комплекса операций, необходимых для превращения заготовки в готовую деталь, включая и ее термическую обработку.

Анализ структурного состояния поверхностного слоя после электроэрозионного легирования.

{1}$ 9{3}$Национальный технический университет «Харьковский политехнический институт», ул. Фрунзе, 21, UA-61002 Харьков, Украина

{1}$ 9{3}$Национальный технический университет «Харьковский политехнический институт», ул. Фрунзе, 21, UA-61002 Харьков, Украина

Поступило: 06.11.2017.

Скачать: PDF

В работе представлены результаты металлографических исследований электроэрозионных покрытий на специальных сталях и сплавах (Р6М5, 12Х28Н10Т и 07Х26Н6, сплав ХН58МБЮД и бронза БрБ2), полученных с применением твердых износостойких (сплавы ВК8, Т15К6, СТИМ-3В, В, Mo, Cr), мягкие антифрикционные материалы (Cu, Ni, бронза БрБ2, Sn) и электроэрозионное легирование (ЭЭЛ) графитом. Как показано, для всех материалов исследуемых подложек возможно упрочнение их поверхностных слоев, и существуют наиболее целесообразные материалы легирующих электродов и режимы изготовления. Для упрочнения поверхностного слоя никелевого сплава ХН58МБЮД рекомендуется использовать электрод из твердого сплава ВК8, а для бериллиевой бронзы БрБ2 — из хрома. Наиболее рациональным является режим, соответствующий мощности разряда 144,3 Вт. Для снижения твердости поверхностного слоя сплава ХН58МБЮД предлагается использовать электроды из меди и никеля. Микротвердость при этом составляет 3500 и 3710 МПа соответственно при микротвердости основного металла 5300 МПа. Как показано, обеспечить низкую поверхностную твердость и высокое качество покрытия можно при электроэрозионном легировании при малых мощностях разряда порядка 15–50 Вт. На основе экспериментальных исследований предложена математическая модель (уравнение для прогнозирования микротвердость поверхностного покрытия) и позволяет определить микротвердость формируемого покрытия по энергетическим параметрам оборудования ЭЭА. Определены константы предложенного уравнения. Разработанный алгоритм позволяет прогнозировать энергетические параметры ЭЭЛ для изготовления легирующего слоя с заданной микротвердостью поверхностного покрытия.

Для снижения твердости поверхностного слоя сплава ХН58МБЮД предлагается использовать электроды из меди и никеля. Микротвердость при этом составляет 3500 и 3710 МПа соответственно при микротвердости основного металла 5300 МПа. Как показано, обеспечить низкую поверхностную твердость и высокое качество покрытия можно при электроэрозионном легировании при малых мощностях разряда порядка 15–50 Вт. На основе экспериментальных исследований предложена математическая модель (уравнение для прогнозирования микротвердость поверхностного покрытия) и позволяет определить микротвердость формируемого покрытия по энергетическим параметрам оборудования ЭЭА. Определены константы предложенного уравнения. Разработанный алгоритм позволяет прогнозировать энергетические параметры ЭЭЛ для изготовления легирующего слоя с заданной микротвердостью поверхностного покрытия.

Ключевые слова:

электроэрозионное легирование, анод, катод, покрытие, поверхностный слой, структура, микротвердость.

ЛИТЕРАТУРА

- Тарельник В.Б., Гапонова О.П., Коноплянченко И.В., Герасименко В.А., Евтушенко Н.С. // Металлофиз. Новые технологии, 40, № 2: 235 (2018). Перекрёстная ссылка

- В.Б. Тарельник, П.Е. Жарков, Вестник Харьков. Гос. Политехн. Университета, 60: 85 (1999) (на русском языке).

- В.Б. Тарельник, О.П. Гапонова, И.В. Коноплянченко, М.Я. Довжик, Металлофиз. Новые технологии, 39, № 3: 363 (2017). Перекрёстная ссылка

Патент США на систему электроэрозионной обработки и способ компенсации износа электродов. Патент (Патент № 8,236,162, выдан 7 августа 2012 г.)

Уровень техники

Настоящее изобретение в целом относится к системам обработки и способам компенсации износа электродов. Более конкретно, это изобретение относится к системам электроэрозионной обработки и способам компенсации износа электродов.

Электрохимическая обработка (ЭХО) и электроэрозионная обработка (ЭЭО) являются обычными процессами обработки материалов таких объектов, как компоненты газовых турбин. В процессах ECM обычно пропускают электрический ток в зазоре между электродом (электродами) и заготовкой для точного удаления количества материала на заготовке для достижения желаемой конечной конфигурации ее с по существу гладкими поверхностями. В процессах электроэрозионной обработки диэлектрическая жидкость циркулирует между электродом (электродами) и заготовкой, а в зазоре между электродом и заготовкой генерируются электрические разряды.

В процессах ECM обычно пропускают электрический ток в зазоре между электродом (электродами) и заготовкой для точного удаления количества материала на заготовке для достижения желаемой конечной конфигурации ее с по существу гладкими поверхностями. В процессах электроэрозионной обработки диэлектрическая жидкость циркулирует между электродом (электродами) и заготовкой, а в зазоре между электродом и заготовкой генерируются электрические разряды.

В процессах ECM и EDM используется электрический ток постоянного напряжения для удаления материала с заготовки. Однако в ECM электролит (электропроводящая жидкость) циркулирует между электродом (электродами) и заготовкой для обеспечения электрохимического растворения материала заготовки, а также для охлаждения и промывки области зазора между ними. Напротив, в процессах электроэрозионной обработки непроводящая (диэлектрическая) жидкость циркулирует в зазоре, чтобы обеспечить электрические разряды в зазоре для удаления материала заготовки. Используемый здесь термин «электроэрозия» следует понимать как относящийся к тем процессам электрообработки, при которых электролит (электропроводящая жидкость) циркулирует в зазоре между электродом (электродами) и заготовкой, эти процессы обеспечивают высокую скорость удаления материала и снижение термических повреждений заготовки.

Используемый здесь термин «электроэрозия» следует понимать как относящийся к тем процессам электрообработки, при которых электролит (электропроводящая жидкость) циркулирует в зазоре между электродом (электродами) и заготовкой, эти процессы обеспечивают высокую скорость удаления материала и снижение термических повреждений заготовки.

Однако при электроэрозионной обработке заготовки электрод изнашивается и со временем укорачивается, так что обрабатываемые поверхности заготовки могут быть не гладкими и не достигаться заданная глубина обработки, что однозначно невыгодно электроэрозионной обработке заготовки .

Таким образом, существует потребность в новом и улучшенном методе электроэрозионной обработки и системе компенсации износа электродов.

КРАТКОЕ ОПИСАНИЕ

Система электроэрозионной обработки предоставляется в соответствии с одним вариантом осуществления изобретения. Система электроэрозионной обработки содержит электрод, сконфигурированный для обработки заготовки желаемой конфигурации, источник питания, сконфигурированный для подачи питания на электрод и заготовку с противоположными электрическими полярностями, источник электролита, сконфигурированный для прохождения электролита между электродом и заготовкой, электроэрозионный контроллер, подключенный к источнику питания и контролирующий его, и рабочий аппарат, выполненный с возможностью перемещения электрода относительно заготовки. Система электроэрозионной обработки дополнительно содержит контроллер ЧПУ, сконфигурированный для взаимодействия с контроллером электроэрозионной обработки для управления рабочим устройством для перемещения электрода для обработки заготовки слой за слоем в соответствии с множеством траекторий движения инструмента, предварительно заданных в контроллере ЧПУ, и для расчета величины износа. электрода после обработки одного или нескольких слоев из множества слоев для определения значения компенсации для следующего одного или нескольких слоев заготовки. Кроме того, контроллер ЧПУ настроен на связывание значения компенсации с каждым из следующих одного или нескольких слоев, на разделение значения компенсации для каждого обрабатываемого слоя на множество сегментов значений, на сегментирование траектории каждого слоя на множество сегментов траектории и использовать сегменты значений для компенсации износа электрода вдоль соответствующих сегментов траектории во время обработки заготовки.

Система электроэрозионной обработки дополнительно содержит контроллер ЧПУ, сконфигурированный для взаимодействия с контроллером электроэрозионной обработки для управления рабочим устройством для перемещения электрода для обработки заготовки слой за слоем в соответствии с множеством траекторий движения инструмента, предварительно заданных в контроллере ЧПУ, и для расчета величины износа. электрода после обработки одного или нескольких слоев из множества слоев для определения значения компенсации для следующего одного или нескольких слоев заготовки. Кроме того, контроллер ЧПУ настроен на связывание значения компенсации с каждым из следующих одного или нескольких слоев, на разделение значения компенсации для каждого обрабатываемого слоя на множество сегментов значений, на сегментирование траектории каждого слоя на множество сегментов траектории и использовать сегменты значений для компенсации износа электрода вдоль соответствующих сегментов траектории во время обработки заготовки.

Другой вариант осуществления изобретения обеспечивает способ электроэрозионной обработки. Способ электроэрозионной обработки включает в себя приведение электрода в движение относительно заготовки; пропускание электрического тока между электродом и заготовкой при циркуляции электролита между ними для обработки желаемой конфигурации в заготовке слой за слоем в соответствии с множеством заранее определенных траекторий; расчет значения износа электрода после обработки одного или более слоев из множества слоев для определения значения компенсации для следующего одного или более слоев заготовки; ассоциирование значения компенсации с каждым из следующих одного или более слоев; деление значения компенсации для каждого слоя, подлежащего механической обработке, на множество сегментов значений; сегментирование траектории каждого слоя на множество сегментов траектории; и использование сегментов значений для компенсации износа электрода вдоль соответствующих сегментов траектории инструмента во время обработки заготовки.

Способ электроэрозионной обработки включает в себя приведение электрода в движение относительно заготовки; пропускание электрического тока между электродом и заготовкой при циркуляции электролита между ними для обработки желаемой конфигурации в заготовке слой за слоем в соответствии с множеством заранее определенных траекторий; расчет значения износа электрода после обработки одного или более слоев из множества слоев для определения значения компенсации для следующего одного или более слоев заготовки; ассоциирование значения компенсации с каждым из следующих одного или более слоев; деление значения компенсации для каждого слоя, подлежащего механической обработке, на множество сегментов значений; сегментирование траектории каждого слоя на множество сегментов траектории; и использование сегментов значений для компенсации износа электрода вдоль соответствующих сегментов траектории инструмента во время обработки заготовки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеупомянутые и другие аспекты, признаки и преимущества настоящего раскрытия станут более очевидными в свете следующего подробного описания в сочетании с прилагаемыми чертежами, на которых:

ФИГ. 1 представляет собой схематическое изображение системы электроэрозионной обработки в соответствии с одним вариантом осуществления изобретения;

1 представляет собой схематическое изображение системы электроэрозионной обработки в соответствии с одним вариантом осуществления изобретения;

РИС. 2 представляет собой принципиальную схему подсистемы управления системы электроэрозионной обработки, показанной на фиг. 1; и

РИС. 3 представлена принципиальная схема электроэрозионной обработки лопаточных дисков.

ПОДРОБНОЕ ОПИСАНИЕ РАСКРЫТИЯ

Варианты осуществления настоящего раскрытия будут описаны ниже со ссылкой на прилагаемые чертежи. В последующем описании хорошо известные функции или конструкции не описываются подробно, чтобы не загромождать раскрытие ненужными подробностями.

РИС. 1 показана схема системы электроэрозионной обработки в соответствии с одним вариантом осуществления изобретения. В варианте осуществления изобретения система электроэрозионной обработки 1 используется для послойного удаления материала с заготовки 10 для формирования желаемой конфигурации. Как показано на фиг. 1, система электроэрозионной обработки 1 содержит устройство с числовым программным управлением (ЧПУ) или компьютерное числовое управление (ЧПУ) (не показано), включающее в себя рабочее устройство 11 и контроллер ЧПУ 12 , контроллер электроэрозионной обработки 13 , источник питания 14 , источник электролита 15 и электрод 16 .

Как показано на фиг. 1, система электроэрозионной обработки 1 содержит устройство с числовым программным управлением (ЧПУ) или компьютерное числовое управление (ЧПУ) (не показано), включающее в себя рабочее устройство 11 и контроллер ЧПУ 12 , контроллер электроэрозионной обработки 13 , источник питания 14 , источник электролита 15 и электрод 16 .

В вариантах осуществления изобретения ЧПУ или устройство ЧПУ можно использовать для выполнения традиционной автоматизированной обработки. В конкретных примерах рабочее устройство 11 может содержать станок или токарный станок, включая серводвигатели (не показаны) и шпиндельные двигатели (не показаны), которые известны специалистам в данной области техники. Электрод 16 устанавливается на рабочий аппарат 11 для выполнения электроэрозионной обработки. Соответственно, серводвигатели могут приводить в движение электрод 9.0035 16 и заготовку 10 , чтобы они двигались друг напротив друга с заданной скоростью и траекторией, а двигатели шпинделя приводили электрод 16 во вращение с заданной скоростью.

Соответственно, серводвигатели могут приводить в движение электрод 9.0035 16 и заготовку 10 , чтобы они двигались друг напротив друга с заданной скоростью и траекторией, а двигатели шпинделя приводили электрод 16 во вращение с заданной скоростью.

Контроллер ЧПУ 12 содержит предварительно запрограммированные инструкции, основанные на описаниях детали 10 в системе автоматизированного проектирования (CAD) и/или автоматизированного производства (CAM), и подключен к рабочему устройству 11 для управления рабочим аппаратом 11 для приведения электрода 16 в движение и/или вращение в соответствии с определенными рабочими параметрами, такими как определенные скорости подачи, положения осей или скорости вращения шпинделя и т. д. В одном неограничивающем примере контроллер ЧПУ 12 может быть обычный контроллер ЧПУ и содержат центральные процессоры (ЦП), запоминающие устройства только для чтения (ПЗУ) и/или запоминающие устройства с произвольным доступом (ОЗУ), как известно специалистам в данной области техники. В одном неограничивающем примере контроллер ЧПУ 12 содержит контроллер, продаваемый под торговой маркой GE-FANUC 18i CNC компанией GE-Fanuc, Шарлоттсвилль, Вирджиния, 9.0003

В одном неограничивающем примере контроллер ЧПУ 12 содержит контроллер, продаваемый под торговой маркой GE-FANUC 18i CNC компанией GE-Fanuc, Шарлоттсвилль, Вирджиния, 9.0003

В проиллюстрированном варианте осуществления источник питания 14 содержит генератор импульсов постоянного тока (DC). Электрод 16 и заготовка 10 подключаются к отрицательному и положительному полюсам источника питания 14 соответственно. Соответственно, в вариантах осуществления изобретения электрод 16 может функционировать как катод, а заготовка 10 может действовать как анод. В других вариантах осуществления полярности на электроде 16 и заготовку 10 можно перевернуть.

Электроэрозионный контроллер 13 подключается к блоку питания 14 для контроля состояния блока питания 14 . В одном варианте осуществления контроллер электроэрозии 13 может содержать один или несколько датчиков (не показаны), таких как схема измерения напряжения и/или тока для контроля состояния напряжений и/или токов в промежутке 17 между электродами. 16 и заготовку 10 . В других вариантах датчик(и) может быть расположен в блоке питания 14 или отдельно. В неограничивающих примерах контроллер электроэрозии 13 может содержать микропроцессор или другое вычислительное устройство, устройство синхронизации, устройство сравнения напряжения и/или устройство хранения данных и т. д., которые будут использоваться в качестве датчика(ов), как известен специалисту в данной области. Дополнительно контроллер электроэрозии 13 также обменивается данными с контроллером ЧПУ 12 для управления источником питания 14 и движением рабочего аппарата 11 , удерживающего электрод 16 .

В одном варианте осуществления контроллер электроэрозии 13 может содержать один или несколько датчиков (не показаны), таких как схема измерения напряжения и/или тока для контроля состояния напряжений и/или токов в промежутке 17 между электродами. 16 и заготовку 10 . В других вариантах датчик(и) может быть расположен в блоке питания 14 или отдельно. В неограничивающих примерах контроллер электроэрозии 13 может содержать микропроцессор или другое вычислительное устройство, устройство синхронизации, устройство сравнения напряжения и/или устройство хранения данных и т. д., которые будут использоваться в качестве датчика(ов), как известен специалисту в данной области. Дополнительно контроллер электроэрозии 13 также обменивается данными с контроллером ЧПУ 12 для управления источником питания 14 и движением рабочего аппарата 11 , удерживающего электрод 16 . В одном неограничивающем примере контроллер электроэрозии 13 содержит контроллер, продаваемый под торговой маркой NI CompactRIO (cRIO) компанией National Instruments Inc., Остин, штат Техас,

В одном неограничивающем примере контроллер электроэрозии 13 содержит контроллер, продаваемый под торговой маркой NI CompactRIO (cRIO) компанией National Instruments Inc., Остин, штат Техас,

. В одном примере подача электролита 15 может быть на связи и получать предварительно запрограммированные инструкции от контроллера ЧПУ 12 для прохождения электролита между электродом 16 и заготовкой 10 . В качестве альтернативы источник электролита 15 может располагаться отдельно. Таким образом, при электроэрозионной обработке источник питания 14 может пропускать импульсный электрический ток между электродом 16 и заготовкой 10 для удаления материала с заготовки 10 послойно для формирования желаемой конфигурации, в то время как электролит выводит удаленный материал из зазора 17 . В показанном варианте осуществления электрод 16 имеет трубчатое поперечное сечение. Стрелки 160 и 161 указывают направления циркуляции электролита. В других вариантах осуществления электрод 16 может иметь другие конфигурации, известные специалисту в данной области техники.

В показанном варианте осуществления электрод 16 имеет трубчатое поперечное сечение. Стрелки 160 и 161 указывают направления циркуляции электролита. В других вариантах осуществления электрод 16 может иметь другие конфигурации, известные специалисту в данной области техники.

В вариантах осуществления изобретения может быть предусмотрена по меньшей мере одна точка срабатывания, служащая в качестве опорных точек для контакта с электродом 16 в режиме касания инструментом. В проиллюстрированном варианте осуществления первая и вторая точки 9 срабатывания0035 18 и 19 неподвижно расположены спереди и сзади заготовки 10 соответственно. Соответственно, до и после электроэрозионной обработки одного или нескольких слоев заготовки 10 контроллер ЧПУ 12 может управлять рабочим устройством 11 для приведения электрода 16 в контакт с триггерными точками 18 и 19 соответственно для определения длины электрода 16 . Альтернативно, только одна триггерная точка 9Можно использовать 0035 18 или 19 . В одном неограничивающем примере точки срабатывания могут быть предварительно определены на отдельных эталонных объектах (не показаны), таких как зажимы заготовки и т. д. Альтернативно, точки срабатывания могут быть предварительно определены на заготовке 10 .

Альтернативно, только одна триггерная точка 9Можно использовать 0035 18 или 19 . В одном неограничивающем примере точки срабатывания могут быть предварительно определены на отдельных эталонных объектах (не показаны), таких как зажимы заготовки и т. д. Альтернативно, точки срабатывания могут быть предварительно определены на заготовке 10 .

РИС. 2 показана принципиальная схема подсистемы управления системы электроэрозионной обработки 1 . Как показано на фиг. 2, контроллер ЧПУ 12 содержит ядро ЧПУ 20 , содержащий основной программный модуль 120 и программный модуль 121 калибровки износа, а также модуль программируемого логического управления (ПЛК) (или программируемого управления машиной (PMC)) 122 . Ядро ЧПУ 20 взаимодействует с модулем ПЛК 122 для управления рабочим устройством 11 и связи с контроллером электроэрозионной обработки 13 . В вариантах осуществления изобретения основной программный модуль , 120, содержит предварительно запрограммированные инструкции, такие как траектории инструмента и т. д. Траектория, по которой электрод 16 проходит вдоль заготовки 10 называется траекторией инструмента. Модуль ПЛК 122 выполняет различные операции, которые могут быть связаны с последовательностью, такие как смена инструмента, запуск или остановка двигателей, смена заготовки, включение/выключение подачи электролита и т. д.

В вариантах осуществления изобретения основной программный модуль , 120, содержит предварительно запрограммированные инструкции, такие как траектории инструмента и т. д. Траектория, по которой электрод 16 проходит вдоль заготовки 10 называется траекторией инструмента. Модуль ПЛК 122 выполняет различные операции, которые могут быть связаны с последовательностью, такие как смена инструмента, запуск или остановка двигателей, смена заготовки, включение/выключение подачи электролита и т. д.

Кроме того, износ — калибровочный программный модуль 121 может выполняться в инструментальном сенсорном режиме для определения длины электрода 16 до или после обработки и для связи с основным программным модулем 120 , модуль ПЛК 122 и контроллер электроэрозионной обработки 13 для выполнения определенных операций в инструментально-сенсорном режиме (описано ниже). В одном варианте осуществления программный модуль 121 калибровки износа может быть встроен в основной программный модуль 120 , оба из которых запрограммированы в ядре ЧПУ 20 , известном специалисту в данной области техники.

В одном варианте осуществления программный модуль 121 калибровки износа может быть встроен в основной программный модуль 120 , оба из которых запрограммированы в ядре ЧПУ 20 , известном специалисту в данной области техники.

Соответственно, как показано на ФИГ. 1-2, в начале электроэрозионной обработки основной программный модуль 120 может отправлять заданные начальные параметры напряжения и/или тока для электроэрозионной обработки на источник питания 14 после прохождения начальных параметров через модуль ПЛК 122 и контроллер электроэрозионной обработки 13 . Между тем, основной программный модуль 120 взаимодействует с модулем ПЛК 122 для управления рабочим устройством 11 для управления электродом 16 для перемещения выше точки срабатывания 18 в соответствии с запрограммированными в нем инструкциями из положения, смещенного от точки срабатывания 18 .

Затем система обработки 1 переходит в сенсорный режим. В этот момент программный модуль 121 калибровки износа может отправить начальные параметры напряжения и/или тока для режима касания инструмента на источник питания 14 . В некоторых вариантах осуществления значения начальных параметров напряжения и/или тока для инструментально-контактного режима могут быть меньше значений начальных параметров напряжения и/или тока для электроэрозионной обработки во избежание повреждения электрода 9.0035 16 . Затем электрод 16 постепенно перемещается вниз, пока не коснется точки срабатывания 18 , так что между электродом 16 и точкой срабатывания произойдет короткое замыкание. Контроллер электроэрозии 13 измеряет напряжение короткого замыкания, формирует и выдает триггерный сигнал короткого замыкания на программный модуль калибровки износа 121 . Затем программный модуль калибровки износа 121 обменивается данными с основным программным модулем 9.0035 120 и модуль ПЛК 122 для управления рабочим устройством 11 для быстрого отвода электрода 16 на заданное расстояние от точки срабатывания 18 и расчета длины электрода 16 90 036 одновременно . В одном примере заданное расстояние может быть определено в программном модуле 121 калибровки износа.

Затем программный модуль калибровки износа 121 обменивается данными с основным программным модулем 9.0035 120 и модуль ПЛК 122 для управления рабочим устройством 11 для быстрого отвода электрода 16 на заданное расстояние от точки срабатывания 18 и расчета длины электрода 16 90 036 одновременно . В одном примере заданное расстояние может быть определено в программном модуле 121 калибровки износа.

Впоследствии, после окончания режима касания инструмента, восстанавливаются исходные параметры напряжения и/или тока для нормальной обработки. Основной программный модуль 120 взаимодействует с модулем ПЛК 122 для указания рабочему устройству 11 управлять электродом 16 для начала обработки первого слоя заготовки 10 в соответствии с предварительно запрограммированной траекторией в основной программе модуль 120 . В некоторых вариантах значения параметров напряжения и/или тока при механической обработке могут быть такими же или отличными от значений исходных параметров, что регулируется электроэрозионным контроллером 9.0035 13 . Кроме того, контроллер 13 электроэрозионной обработки может контролировать состояние напряжения и/или тока между электродом 16 и заготовкой 10 во время обработки.

В некоторых вариантах значения параметров напряжения и/или тока при механической обработке могут быть такими же или отличными от значений исходных параметров, что регулируется электроэрозионным контроллером 9.0035 13 . Кроме того, контроллер 13 электроэрозионной обработки может контролировать состояние напряжения и/или тока между электродом 16 и заготовкой 10 во время обработки.

В некоторых вариантах осуществления во время обработки первого слоя рабочий аппарат 11 перемещает электрод 16 вниз, чтобы компенсировать износ электрода вдоль заданной траектории инструмента в соответствии с экспериментальным значением компенсации. В некоторых вариантах осуществления каждая траектория инструмента может быть сегментирована на множество сегментов траектории, а экспериментальное значение компенсации также может быть разделено на множество сегментов значения для компенсации износа электрода вдоль соответствующих сегментов траектории (или сегментов траектории). Например, траектория инструмента может быть разделена на N сегментов траектории, и экспериментальное значение компенсации также может быть разделено на N сегментов значения. Таким образом, каждый из сегментов значений используется для компенсации износа электрода на соответствующем сегменте траектории. В некоторых вариантах осуществления значения сегментов значений могут быть одинаковыми или разными. Согласно конкретному примеру компенсация выполняется путем регулировки расстояния между электродом и заготовкой на основе значения компенсации. Более конкретно, компенсация включает уменьшение расстояния между электродом и заготовкой на основе сегмента значений, связанного с соответствующим сегментом траектории инструмента.

Например, траектория инструмента может быть разделена на N сегментов траектории, и экспериментальное значение компенсации также может быть разделено на N сегментов значения. Таким образом, каждый из сегментов значений используется для компенсации износа электрода на соответствующем сегменте траектории. В некоторых вариантах осуществления значения сегментов значений могут быть одинаковыми или разными. Согласно конкретному примеру компенсация выполняется путем регулировки расстояния между электродом и заготовкой на основе значения компенсации. Более конкретно, компенсация включает уменьшение расстояния между электродом и заготовкой на основе сегмента значений, связанного с соответствующим сегментом траектории инструмента.

После завершения обработки первого слоя контролируемое рабочее устройство 11 быстро перемещает электрод 16 над точкой срабатывания 19 или точкой срабатывания 18 , когда используется только одна точка срабатывания. Затем система обработки 1 снова переходит в сенсорный режим. Подобно режиму касания инструмента, используемому перед обработкой первого слоя, программный модуль калибровки износа 121 обменивается данными с основным программным модулем 9.0035 120 и модуль ПЛК 122 , чтобы рабочее устройство 11 управлялось для быстрого отвода электрода 16 и вычисляло длину электрода 16 после одновременной обработки первого слоя. Кроме того, программный модуль 121 калибровки износа вычисляет значение износа между длиной электрода 16 до обработки первого слоя и длиной электрода после обработки первого слоя и определяет значение компенсации на основе значение износа в первом слое.

Затем система обработки 1 снова переходит в сенсорный режим. Подобно режиму касания инструмента, используемому перед обработкой первого слоя, программный модуль калибровки износа 121 обменивается данными с основным программным модулем 9.0035 120 и модуль ПЛК 122 , чтобы рабочее устройство 11 управлялось для быстрого отвода электрода 16 и вычисляло длину электрода 16 после одновременной обработки первого слоя. Кроме того, программный модуль 121 калибровки износа вычисляет значение износа между длиной электрода 16 до обработки первого слоя и длиной электрода после обработки первого слоя и определяет значение компенсации на основе значение износа в первом слое.

Впоследствии значение коррекции связывается (распределяется) со вторым обрабатываемым слоем. Затем система обработки 1 обрабатывает второй слой заготовки 10 и компенсирует износ электрода 16 во время обработки второго слоя на основе значения компенсации, рассчитанного после первого слоя. Подобно сегментной компенсации, выполняемой для первого слоя, значение компенсации также может быть разделено на множество сегментов значений, которые будут использоваться для компенсации износа электрода вдоль соответствующих сегментов траектории (сегментов траектории) для обработки второго слоя. .

Подобно сегментной компенсации, выполняемой для первого слоя, значение компенсации также может быть разделено на множество сегментов значений, которые будут использоваться для компенсации износа электрода вдоль соответствующих сегментов траектории (сегментов траектории) для обработки второго слоя. .

В вариантах осуществления изобретения значение компенсации, основанное на значении износа электрода 16 в одном слое, может быть разделено на множество сегментов значений, а траектория движения инструмента для следующего слоя также может быть разделена на множество сегментов. сегменты траектории. В некоторых вариантах осуществления количество сегментов значения может быть равно количеству сегментов траектории. Таким образом, каждый из сегментов значений в одном слое может использоваться для компенсации износа электрода вдоль соответствующего сегмента траектории движения инструмента для следующего слоя. В некоторых вариантах осуществления значение компенсации для первого слоя может быть заранее определено из экспериментальных данных.

В других вариантах осуществления система обработки 1 может быть сконфигурирована для расчета величины износа электрода 16 через каждые N слоев, например, через каждые 3 слоя. Следует отметить, что этот трехслойный пример является просто иллюстративным и не ограничивающим. То есть система обработки 1 может быть сконфигурирована для вычисления фактического значения износа после обработки N слоев и компенсации износа электрода 16 для обработки следующих N слоев. В одном примере обрабатывающая система 1 компенсирует износ электрода 16 при обработке первых 3-х слоев заготовки 10 по экспериментальным данным. После обработки первых 3 слоев система обработки 1 измеряет фактическое значение износа в первых 3 слоях и определяет значение компенсации для вторых 3 слоев.

Подобно сегментируемой компенсации каждого слоя, значение компенсации может быть связано с каждым обрабатываемым слоем. А именно, значение компенсации может сначала распределяться по каждому слою, а затем распределяться по каждому из сегментов траектории для каждого слоя. В некоторых вариантах осуществления значение компенсации, распределенное по каждому уровню, может быть одинаковым, и значение компенсации, распределенное по каждому сегменту каждого слоя, также может быть одинаковым. Впоследствии третьи 3 слоя могут быть компенсированы на основе измеренного значения износа во вторых 3 слоях. Остальное можно вывести по аналогии. В некоторых вариантах траектории различных слоев могут быть одинаковыми или разными.

А именно, значение компенсации может сначала распределяться по каждому слою, а затем распределяться по каждому из сегментов траектории для каждого слоя. В некоторых вариантах осуществления значение компенсации, распределенное по каждому уровню, может быть одинаковым, и значение компенсации, распределенное по каждому сегменту каждого слоя, также может быть одинаковым. Впоследствии третьи 3 слоя могут быть компенсированы на основе измеренного значения износа во вторых 3 слоях. Остальное можно вывести по аналогии. В некоторых вариантах траектории различных слоев могут быть одинаковыми или разными.

В вариантах осуществления изобретения основной программный модуль 120 может использовать заданную скорость подачи F для управления рабочим устройством 11 для перемещения электрода 16 для выполнения электроэрозионной обработки по предварительно запрограммированной(ым) траектории инструмента. Кроме того, контроллер электроэрозионной обработки 13 может отслеживать состояние напряжения и/или тока в зазоре 17 и взаимодействовать с контроллером ЧПУ 12 для регулировки заданной скорости подачи F с помощью коррекции скорости подачи (FO) (для например, 0%-100%, 200% или 254%, в зависимости от максимальной скорости подачи электроэрозионной обработки) и аналоговые выходы напряжения в них. Таким образом, рабочий аппарат 11 может перемещать электрод 16 в соответствии с настроенными скоростями подачи. В одном примере, во время электроэрозионной обработки, предполагая, что коррекция скорости подачи составляет 254%, контроллер электроэрозионной обработки 13 определяет максимальное аналоговое выходное напряжение 10 вольт и выводит аналоговое выходное напряжение в вольтах в реальном времени, как известно специалисту. в искусстве. Таким образом, скорость подачи F’ в реальном времени может быть выражена как F’=(254%/10)*V*F, так что рабочее устройство 11 перемещает электрод 16 в соответствии со скоростью подачи F′ в реальном времени.

Таким образом, рабочий аппарат 11 может перемещать электрод 16 в соответствии с настроенными скоростями подачи. В одном примере, во время электроэрозионной обработки, предполагая, что коррекция скорости подачи составляет 254%, контроллер электроэрозионной обработки 13 определяет максимальное аналоговое выходное напряжение 10 вольт и выводит аналоговое выходное напряжение в вольтах в реальном времени, как известно специалисту. в искусстве. Таким образом, скорость подачи F’ в реальном времени может быть выражена как F’=(254%/10)*V*F, так что рабочее устройство 11 перемещает электрод 16 в соответствии со скоростью подачи F′ в реальном времени.

Кроме того, контроллер электроэрозионной обработки 13 может взаимодействовать с контроллером ЧПУ 12 для управления скачком вверх/вниз электрода 16 во время электроэрозионной обработки. «Переход вверх/вниз» указывает на то, что электрод 16 быстро поднимается и восстанавливается для безотказного управления, когда возникает короткое замыкание между электродом 16 и заготовкой 10 . Традиционные станки с ЧПУ обычно имеют функцию «Отвод и возврат инструмента» (TRR), которая перемещает электрод 16 вверх на заданное расстояние от заготовки 10 для проверки состояния электрода 16 и заготовки 10 . Затем функция TRR возвращается в нормальное состояние обработки для перезапуска. В одном примере функция TRR может быть сохранена в модуле 122 ПЛК, а расстояние перехода может быть предварительно задано в основном программном модуле 120 .

«Переход вверх/вниз» указывает на то, что электрод 16 быстро поднимается и восстанавливается для безотказного управления, когда возникает короткое замыкание между электродом 16 и заготовкой 10 . Традиционные станки с ЧПУ обычно имеют функцию «Отвод и возврат инструмента» (TRR), которая перемещает электрод 16 вверх на заданное расстояние от заготовки 10 для проверки состояния электрода 16 и заготовки 10 . Затем функция TRR возвращается в нормальное состояние обработки для перезапуска. В одном примере функция TRR может быть сохранена в модуле 122 ПЛК, а расстояние перехода может быть предварительно задано в основном программном модуле 120 .

В некоторых вариантах осуществления система электроэрозионной обработки 1 может использоваться для обработки заготовки для формирования дисков с грубыми лезвиями. ИНЖИР. 3 представлена принципиальная схема электроэрозионной обработки лопаточных дисков 35 . Как показано на фиг. 3, электрод 16 может быть сначала расположен над средней частью (не показана) поверхности 31 обрабатываемой детали 30 . В одном неограничивающем примере рабочий аппарат 11 перемещает электрод 16 для обработки первой части и второй части (не обозначенной) требуемой области вдоль первой траектории 9 инструмента.0035 32 и вторую траекторию 33 соответственно для формирования канавок 34 в заготовке 30 для формирования дисков с лезвиями 35 . Затем, аналогично электроэрозионной обработке на фиг. 1-2, электрод 16 сначала перемещается для контакта с точкой срабатывания 18 для расчета длины электрода 16 , затем для обработки первого слоя первой детали вдоль первой траектории 32 инструмента.

ИНЖИР. 3 представлена принципиальная схема электроэрозионной обработки лопаточных дисков 35 . Как показано на фиг. 3, электрод 16 может быть сначала расположен над средней частью (не показана) поверхности 31 обрабатываемой детали 30 . В одном неограничивающем примере рабочий аппарат 11 перемещает электрод 16 для обработки первой части и второй части (не обозначенной) требуемой области вдоль первой траектории 9 инструмента.0035 32 и вторую траекторию 33 соответственно для формирования канавок 34 в заготовке 30 для формирования дисков с лезвиями 35 . Затем, аналогично электроэрозионной обработке на фиг. 1-2, электрод 16 сначала перемещается для контакта с точкой срабатывания 18 для расчета длины электрода 16 , затем для обработки первого слоя первой детали вдоль первой траектории 32 инструмента. После окончания обработки по первой траектории 32 на первом слое первой детали обрабатывающий инструмент 11 перемещает электрод 16 до контакта с точкой срабатывания 19 для повторного расчета длины электрода 16 . В это время определяется первое значение износа до и после обработки по первой траектории , 32, на первом слое первой детали и первое значение компенсации для второго слоя первой детали по первой траектории . 32 определяется соответственно.

После окончания обработки по первой траектории 32 на первом слое первой детали обрабатывающий инструмент 11 перемещает электрод 16 до контакта с точкой срабатывания 19 для повторного расчета длины электрода 16 . В это время определяется первое значение износа до и после обработки по первой траектории , 32, на первом слое первой детали и первое значение компенсации для второго слоя первой детали по первой траектории . 32 определяется соответственно.

В дальнейшем обрабатывающий инструмент 11 перемещает электрод 16 для выполнения электроэрозионной обработки второй детали по второй траектории 33 , а после чистовой обработки по второй траектории 33 по первому слою второго часть, чтобы снова связаться с точкой срабатывания 18 , чтобы рассчитать длину электрода 16 . Таким образом, второе значение износа до и после обработки по второй траектории 9 инструмента0035 33 на первом слое второй детали, и соответственно определяется второе значение компенсации для второго слоя второй детали вдоль второй траектории 33 инструмента. Остальное можно вывести по аналогии.

Таким образом, второе значение износа до и после обработки по второй траектории 9 инструмента0035 33 на первом слое второй детали, и соответственно определяется второе значение компенсации для второго слоя второй детали вдоль второй траектории 33 инструмента. Остальное можно вывести по аналогии.

Аналогично, значения компенсации в первой и второй траекториях 32 и 33 могут быть заданы заранее и компенсированы сегментно в соответствии с экспериментальными данными. И значение компенсации может быть вычислено для каждого слоя и сегментировано компенсировано в следующем слое. Альтернативно, значение компенсации может быть определено и компенсировано через каждые 2 или более слоев. Кроме того, когда партия аналогичных электродов используется для электроэрозионной обработки заготовки, расчетные значения износа, полученные от одного или нескольких предыдущих электродов, могут быть сохранены и использованы для компенсации износа более поздних электродов.

Тяжелые установки (весом выше 100 кг) устанавливают без крепления. Устанавливают и крепят в электродержателе электрод-инструмент. Положение электрода-инструмента относительно обрабатываемой заготовки выверяют по установочным рискам с помощью микроскопа или по базовым штифтам. Затем ванну стакана поднимают и заполняют рабочей жидкостью выше поверхности обрабатываемой заготовки.

Тяжелые установки (весом выше 100 кг) устанавливают без крепления. Устанавливают и крепят в электродержателе электрод-инструмент. Положение электрода-инструмента относительно обрабатываемой заготовки выверяют по установочным рискам с помощью микроскопа или по базовым штифтам. Затем ванну стакана поднимают и заполняют рабочей жидкостью выше поверхности обрабатываемой заготовки.