Содержание

Шатуны, коленчатые валы, маховики двигателя трактора

Шатуны, коленчатые валы, маховики двигателя трактора

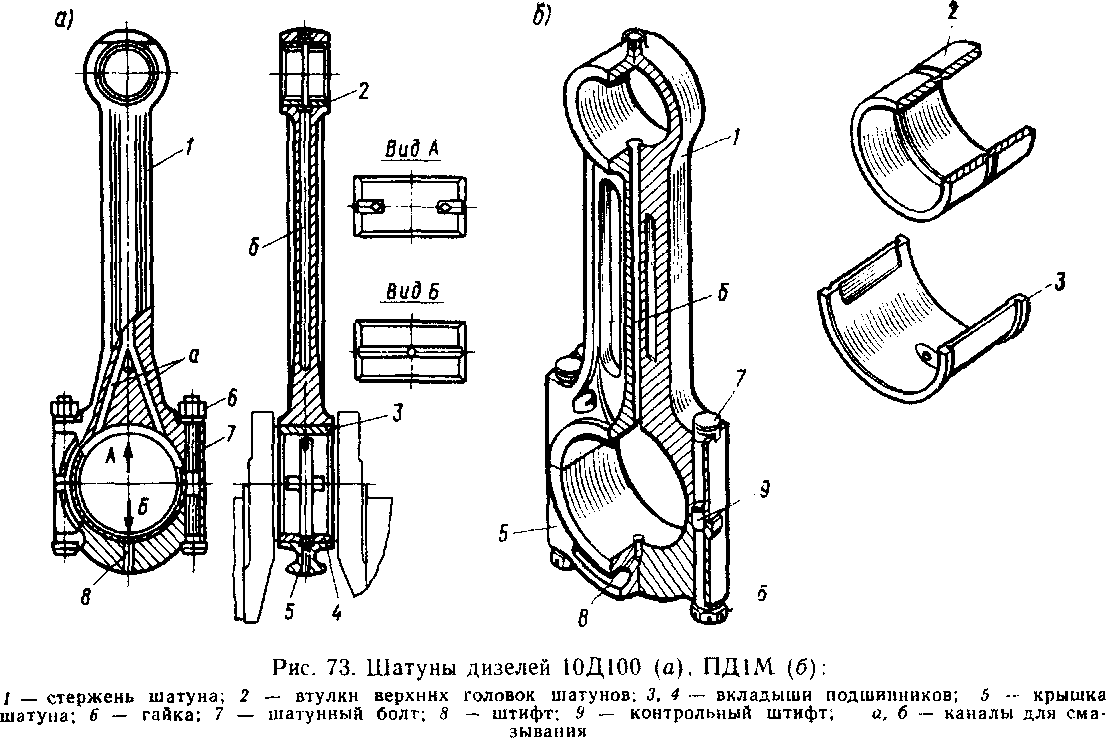

Шатуны шарнирно соединяют поршни с коленчатым валом. При работе двигателя шатун передает усилия от поршня к коленчатому валу и, наоборот, от коленчатого вала к поршню, в зависимости от соотношения сил, действующих в данный момент со стороны поршня и коленчатого вала.

Различают следующие элементы шатуна: верхнюю (поршневую) головку, соединяющую шатун с поршнем посредством поршневого пальца; нижнюю (кривошипную) головку, предназначенную для шарнирной связи шатуна с коленчатым валом; стержень.

В процессе работы верхняя головка шатуна вместе с поршнем движется возвратно-поступательно, нижняя вращается вместе с коленчатым валом. Стержень совершает сложное колебательное движение, преобразуя поступательное движение поршня во вращательное коленчатого вала, и, наоборот, вращательное движение коленчатого вала в возвратно-поступательное движение поршня.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Силы давления газов и силы инерции, действующие на детали кривошипно-шатунного механизма, сжимают, изгибают в продольном и поперечном направлениях и растягивают шатун. Поэтому конструкция и материал шатуна должны обеспечивать его прочность, жесткость и легкость.

Поэтому конструкция и материал шатуна должны обеспечивать его прочность, жесткость и легкость.

Рис. 1. Шатун двигателя СМД-60:

1 — стержень; 2 — втулка верхней головки; 3 — масляная канавка; 4 — верхняя головка; 5 и 11 — приливы; 6 — штифт; 7 — стопорный ус вкладыша; 8 — паз в крышке; 9 — шайба; 10 — шатунный болт; 12 — крышка нижней головки; 13 и 15 — вкладыши нижней головки; 14 — шлицевой замок; 16 — место клеймения размерной группы вкладышей; 17 — нижняя головка

Шатуны изготовляют из высококачественных углеродист l х и легированных сталей методом штамповки.

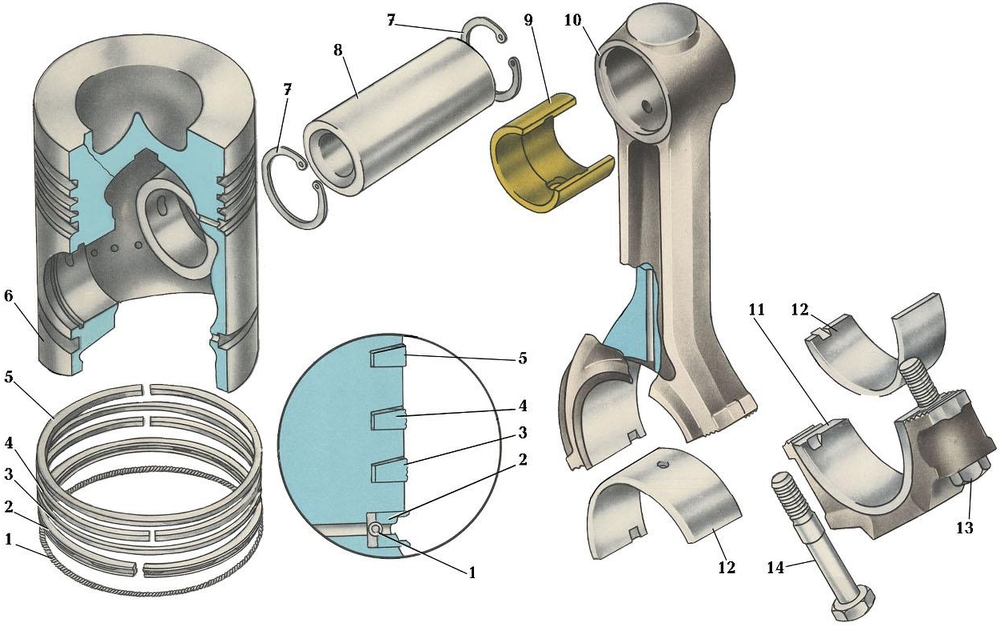

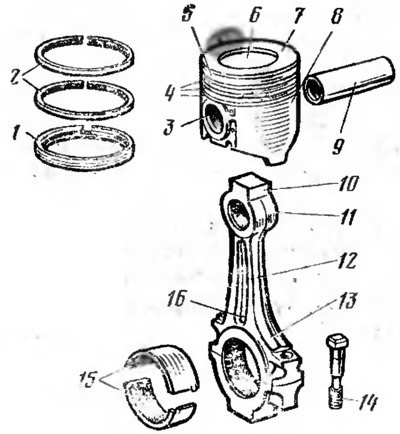

Верхняя головка шатуна, как правило, выполняется цельной, реже разрезной. В процессе работы она ограниченно скользит по поршневому пальцу (качается) и нагревается от поршня. Для уменьшения трения и износа поршневого пальца в верхнюю головку шатуна напрессовывают бронзовую втулку.

Плавающий поршневой палец в верхней головке шатуна смазывается маслом, поступающим или под давлением по каналу в стержне шатуна или разбрызгиванием через сверления (прорези) в головке. На некоторых двигателях верхняя головка шатуна имеет одно-два отверстия или распылитель,’ через которые масло под давлением разбрызгивается на днище поршня и охлаждает его.

На некоторых двигателях верхняя головка шатуна имеет одно-два отверстия или распылитель,’ через которые масло под давлением разбрызгивается на днище поршня и охлаждает его.

Стержень шатуна обычно выполняют двутаврового сечения, расширяющимся к нижней головке. В случае необходимости подачи масла к верхней головке под давлением в стержне шатуна делают масляный канал. Стержень шатуна должен иметь обтекаемую форму и плавные переходы к головкам.

Нижняя головка шатуна у большинства двигателей выполняется разъемной, с плоскостью разъема перпендикулярной продольной оси шатуна. В отдельных случаях для удобства монтажа поршня с шатуном через цилиндр разъем нижней головки шатуна делают косым (30…60° к оси шатуна). Плоскость разъема может быть гладкой или иметь шлицевой замок.

Съемная часть нижней головки шатуна — крышка крепится к шатуну двумя болтами, которые или ввертываются в тело “шатуна, или имеют гайки.

Шатунные болты и их гайки изготовляют из легированной стали и термически обрабатывают.

После надежной затяжки шатунных болтов или их гаек вполне определенным моментом они надежно стопорятся стопорными пластинами или контргайками.

Иногда в нижней головке шатуна делают небольшое сверление, обращенное в сторону распределительного вала. Через него периодически фонтанирует масло, попадая на зеркало цилиндра и детали газораспределительного механизма.

Нижняя головка шатуна в отличие от верхней не подвержена сильному тепловому воздействию, однако имеет полное (круговое) скольжение по шейке коленчатого вала.

Рис. 2. Коленчатые валы:

Это позволяет применить здесь в качестве материала для подшипников менее теплостойкие, но более антифрикционные сплавы, чем, например, бронза.

В качестве подшипников нижней головки шатуна (шатунных) применяются тонкостенные стальные вкладыши с тонким слоем антифрикционного сплава. Реже применяются шатунные подшипники качения.

Коленчатый вал через шатуны воспринимает усилия от поршней, суммирует их и передает приводимым системам и механизмам двигателя и силовой передаче. Он состоит (рис. 2, б) из коренных (опорных) и шатунных шеек, связанных щеками, носка и хвостовика.

Он состоит (рис. 2, б) из коренных (опорных) и шатунных шеек, связанных щеками, носка и хвостовика.

В процессе работы коленчатый вал воспринимает действие сил давления газов, инерционных сил возвратно-поступательно движущихся масс, центробежных сил вращающихся масс, реакций опор, сил сопротивления приводимых механизмов. Коленчатый вал в основном подвергается скручиванию и изгибу. Он должен быть прочным, жестким, с износоустойчивыми шейками, статически и динамически уравновешенным, обтекаемым и не подверженным резонансным изгибным и крутильным колебаниям.

Коленчатые валы изготовляют из углеродистых и легированных сталей, а иногда и — из высококачественного чугуна.

Форма коленчатого вала (взаимное расположение кривошипов) должна обеспечивать равномерное чередование рабочих ходов в цилиндрах по углу поворота коленчатого вала, принятую последовательность работы цилиндров и уравновешенность двигателя.

Взаимное размещение шатунных шеек (кривошипов) на коленчатом валу зависит от углового интервала чередования рабочих тактов, от расположения цилиндров в двигателе (в один или в два ряда; при V-образном расположении цилиндров от угла их развала) и от принятой последовательности чередования рабочих тактов по цилиндрам двигателя.

Что касается интервала чередования рабочих тактов у V-образных двигателей, то среднее его значение также можно определять по вышеприведенным формулам. Фактическое же значение этого интервала может отличаться от среднего в связи с несогласованностью угла развала цилиндров двигателя и угла взаимного расположения кривошипов на коленчатом валу. Так, например, на V-образном четырехтактном дизеле СМД-60 интервал чередования рабочих тактов составляет 90 и 150° (при расчетном среднем значении 120°) в связи с тем, что угол развала цилиндров 90°, а угол расстановки кривошипов 120° (рис. 2, в).

Число цилиндров двигателя определяет количество шатунных шеек (кривошипов). Если к каждой шатунной шейке присоединяется по одному шатуну (при однорядном расположении цилиндров), то количество шатунных шеек равняется числу цилиндров.

При двухрядном V-образном расположении цилиндров к каждой шатунной шейке присоединяются по два независимых друг от друга шатуна (один от цилиндра одного ряда, другой от напротив расположенного цилиндра второго ряда) или сочлененные шатуны (главный и прицепной). В этом случае количество шатунных шеек в два раза меньше количества цилиндров двигателя.

В этом случае количество шатунных шеек в два раза меньше количества цилиндров двигателя.

Порядок работы цилиндров двигателя устанавливают таким, чтобы рабочие такты происходили последовательно по возможности не в соседних цилиндрах, а в удаленных один от другого. Это позволяет разгрузить коренные подшипники коленчатого вала от следующих одна за другой ударных нагрузок от рабочих тактов в близлежащих цилиндрах. В V-образных двигателях порядок работы цилиндров должен учитывать не только равномерное распределение рабочих тактов по длине коленчатого вала, но и по рядам цилиндров.

Количество коренных шеек коленчатого вала у дизелей и V-образных карбюраторных двигателей обычно на одну больше, чем шатунных; у карбюраторных двигателей с однорядным расположением цилиндров их, как правило, меньше, чем у одинаковых по количеству цилиндров дизелей.

Одноцилиндровые двигатели имеют две коренные шейки, двухцилиндровые двигатели-две (двигатели небольшой мощности) или три, четырехцилиндровые двигатели — три или пять (карбюраторные двигатели) и пять (дизели), шестицилиндровые двигатели — четыре (карбюраторные однорядные двигатели и двигатели с V-образным расположением цилиндров) и семь (дизели и некоторые карбюраторные двигатели с однорядным расположением цилиндров), восьмицилиндровые двигатели с V-образным расположением цилиндров — пять. Увеличение количества опор повышает жесткость коленчатого вала и картера двигателя, облегчает нагрузку на опорные подшипники, но усложняет устройство вала и картера, а также увеличивает длину двигателя.

Увеличение количества опор повышает жесткость коленчатого вала и картера двигателя, облегчает нагрузку на опорные подшипники, но усложняет устройство вала и картера, а также увеличивает длину двигателя.

На рисунке 2 приведены наиболее распространенные схемы коленчатых валов двигателей, а также последовательность работы цилиндров этих двигателей.

Шатунные и коренные шейки подвергают поверхностной закалке на глубину от 1,5 до 5 мм и обрабатывают с большой точностью (овальность и конусность шеек не должна превышать 0,01 мм).

Шейки коленчатого вала связаны между собой щеками. Массивные продолжения щек — противовесы предназначены для уравновешивания центробежных сил масс, сосредоточенных в шатунных шейках и щеках. Противовесы могут изготовляться заодно со щеками или в виде отдельных деталей, надежно закрепляемых на продолжении щек. Для уменьшения массы шатунных шеек они могут быть полыми. Полости шатунных шеек, связанные с масляными каналами, служат также и для центробежной очистки масла. Уравновешивание коленчатого вала снижает износ коренных шеек и их подшипников, а также улучшает плавность работы двигателя.

Уравновешивание коленчатого вала снижает износ коренных шеек и их подшипников, а также улучшает плавность работы двигателя.

Смазка к коренным и шатунным шейкам, а также к подшипникам коленчатого вала подводится по каналам в блок-картере и в коленчатом валу.

Носок коленчатого вала обычно имеет ступенчатую форму. На нем крепятся шестерня привода распределительного вала, шкив приводных ремней, маслоотражатель и сальник. В торец носка ввертывается храповик для прокручивания коленчатого вала с помощью рукоятки.

Хвостовик — задняя часть коленчатого вала. На хвостовике крепится маховик. Для ограничения утечки масла через задний коренной подшипник на хвостовике делают маслосгонную резьбу и кольцевой гребень, а также устанавливают специальный сальник. В торце хвостовика, как правило, делают гнездо для установки переднего подшипника вала муфты сцепления.

Подшипники коленчатого вала, шатунные и коренные, как правило, являются подшипниками скольжения. Подшипники качения применяют в качестве шатунных и коренных подшипников коленчатого вала редко: в одно-, двухцилиндровых двигателях и в двигателях с разъемным коленчатым валом.

Подшипники скольжения коленчатого вала в большинстве случаев представляют собой тонкостенные взаимозаменяемые стальные вкладыши с заливкой слоя антифрикционного сплава. Вкладыши такого подшипника представляют собой два стальных полукольца (рис. 3), на рабочую поверхность которых наносится или слой непосредственно антифрикционного сплава, или металлокерамический подслой (60% меди и 40% никеля), а затем уже слой антифрикционного сплава. Вкладыши изготовляют из стальной ленты толщиной 1…3 мм, толщина слоя антифрикционного сплава составляет 0,1…0,9 мм.

Рис. 3. Вкладыш коренных подшипников коленчатого вала:

а — фиксирующего; б — других; 1 — отверстие для прохода масла из масляной магистрали блок-картера; 2 — полукольца фиксирующего коренного подшипника; 3 — фиксирующий усик: 4 — кольцевая канавка; 5 — отверстие для подвода масла к подшипникам распределительного вала

В качестве антифрикционных сплавов применяют баббиты высокооловянистые и на свинцовистой основе, свинцовистые бронзы, сплавы на алюминиевой основе и др.

Баббиты имеют малый коэффициент трения и хорошо смазываются, однако с повышением температуры снижают свои механические свойства и дают значительную усадку. Применяют баббиты во вкладышах карбюраторных двигателей.

Свинцовистые бронзы и алюминиевые сплавы применяют при нагрузках более 10 МПа и при температуре подшипников, превышающей 80 °С. Этими антифрикционными сплавами заливают более нагруженные вкладыши дизелей.

Медно-никелевый подслой трехслойного вкладыша состоит из спеченных порошков меди и никеля. Он упрочняет соединение баббита со стальной лентой и представляет собой прочную основу для более тонкого слоя (0,1 мм) баббита.

Для фиксации в постели вкладыши имеют фиксирующие выступы (усики), которые входят в соответствующие пазы постели и крышки. Вкладыши также имеют отверстия для подвода или отвода смазки и срезы-холодильники у плоскостей разъема для распределения масла по длине шейки.

Перед установкой в постели вкладыши покрывают тонким слоем олова (0,002…0,003 мм), который, с одной стороны, способствует быстрой приработке трущейся поверхности и, с другой, обеспечивает плотное прилегание наружной поверхности к постели и крышке и лучший отвод теплоты от подшипника.

Применение тонкостенных взаимозаменяемых вкладышей весьма эффективно, так как не требует периодических регулировок, а ремонт подшипников сводится к замене вкладышей. Вместе с тем вкладыши работают надежно только при правильной сборке подшипников и достаточной жесткости коленчатого вала, его опор и кривошипных головок шатунов. Наибольшей жесткостью обладают коленчатые валы так называемых короткоходных двигателей (высокооборотные двигатели с уменьшенным ходом поршня, имеющие перекрытие сечений шатунных и коренных шеек).

Маховик представляет собой массивную дисковую деталь. Он предназначен главным образом для обеспечения равномерного вращения коленчатого вала путем аккумулирования кинетической энергии при недогрузке двигателя и отдачи этой энергии для преодоления сил сопротивления при перегрузке двигателя.

При рабочем такте коленчатый вал с маховиком воспринимает усилие от поршня через шатун и раскручивается, накапливая энергию. Последующие подготовительные такты выполняются как за счет энергии рабочих тактов в других цилиндрах двигателя, так и за счет энергии вращающихся деталей (в основном маховика и коленчатого вала). С увеличением количества цилиндров в двигателе, а также частоты рабочих тактов (двухтактные двигатели) потребность в энергии маховика для выполнения подготовительных тактов сокращается.

С увеличением количества цилиндров в двигателе, а также частоты рабочих тактов (двухтактные двигатели) потребность в энергии маховика для выполнения подготовительных тактов сокращается.

Кинетическая энергия вращающегося маховика используется также при трогании трактора с места.

Маховик отливают из чугуна. На обод маховика напрессовывают зубчатый венец для соединения с пусковым устройством (электростартером или пусковым двигателем). На поверхность обода или на переднюю торцевую поверхность маховика обычно наносят метки для определения положения поршня в первом цилиндре, момента зажигания или момента подачи топлива.

Маховик крепится к хвостовику коленчатого вала. Если коленчатый вал установлен на разъемных подшипниках скольжения, то маховик имеет фланцевое крепление. В случае применения подшипников качения его монтируют на конусном или шлицевом конце коленчатого вала.

Маховик тщательно балансируется вместе с коленчатым валом.

На задней торцевой поверхности маховика монтируется муфта сцепления, через которую отбирается мощность двигателя.

В процессе работы на коленчатый вал действуют осевые усилия от включения муфты сцепления, работы косозубых шестерен привода газораспределения, нагрева вала. Для ограничения осевых перемещений коленчатого вала (0,2… 0,4 мм) один из коренных подшипников (передний, задний или средний) делают упорным. Для этого вкладыши таких подшипников имеют отбортовку, упорные кольца или полукольца.

Авторская статья «Шатун не терпит суеты» на сайте инженерной-технологической компании Механика

|

|

|

|

|

Точно определить, параллельны ли оси отверстий головок, можно с помощью специальных измерительных приспособлений фирмы Sunnen |

|

|

Проще всего измерить геометрию отверстия нутромером, но иногда используют и специальные приборы |

|

Как проверить шатун?

|

|

|

Деформация стержня обычно выражается в том, что оси верхней и нижней головок шатуна оказываются непараллельны. Измерить эту непараллельность наиболее точно можно с помощью специального измерительного прибора или приспособления.  К сожалению, пока наличие подобных приборов на СТО или в мастерских скорее исключение, чем правило. Поэтому иногда применяют более простые методы проверки, не требующие дорогостоящей оснастки. К сожалению, пока наличие подобных приборов на СТО или в мастерских скорее исключение, чем правило. Поэтому иногда применяют более простые методы проверки, не требующие дорогостоящей оснастки.

| |

|

|

Специализированный расточный станок для шатунов — оборудование не из дешевых

|

|

|

После грамотного ремонта восстановленный шатун трудно отличить от нового |

|

|

Хонингование — основной способ обработки отверстий шатунов, применяется и как финишная операция после растачивания |

|

|

Что значит «пожалеть розгу, испортить ребенка»?

ГлавнаяСодержание ИндексСемьяВоспитание детей Запасная удочка балует ребенка

Вопрос

Ответ

Пожалеешь розги, испортишь ребенка — современная поговорка о мудрости дисциплины. Это означает, что если родитель отказывается дисциплинировать непослушного ребенка, этот ребенок привыкнет добиваться своего и разовьет вид обладателя прав. Он станет, говоря простым языком, избалованным отродьем.

Пожалей розги, испорти ребенка не встречается в Писании, но в Притчах 13:24 выражена аналогичная мысль: «Кто жалеет розги, тот ненавидит сына своего, а кто любит его, тот старается наказать его». Согласно этому мудрому слову, воздержание от дисциплины сродни ненависти к своему ребенку, а исправление — средство любви к нему или к ней. Другими словами, позволять ребенку всегда делать то, что ему нравится, не выгодно для ребенка. Лучшее, более любящее действие — это увести ребенка с греховных путей на более выгодный путь.

Согласно этому мудрому слову, воздержание от дисциплины сродни ненависти к своему ребенку, а исправление — средство любви к нему или к ней. Другими словами, позволять ребенку всегда делать то, что ему нравится, не выгодно для ребенка. Лучшее, более любящее действие — это увести ребенка с греховных путей на более выгодный путь.

В Притчах 22:15 дисциплина представлена как противоядие от глупости: «Глупость привязалась к сердцу юноши, но розга наказания удалит ее от него». Быть мудрым лучше, чем быть избалованным. Дисциплина имеет решающее значение для мудрости (Притчи 29:15), и ребенок, который слушается своих родителей, будет мудрым (Притчи 13:1).

Пожалей розги, испорти ребенка обычно упоминается в контексте порки или других средств телесного наказания. В буквальном смысле и Притчи 13:24, и современная пословица относятся к телесным наказаниям; однако они имеют применение не только в физической дисциплине.

Суть библейской пословицы в том, что любящая дисциплина приносит пользу ребенку. У родителей иногда возникает искушение думать, что лучший способ воспитания детей — это «невмешательство», но родители, которые искренне любят своего ребенка, обеспечат мудрое и соответствующее наказание (см. Притчи 3:11–12). Если у ребенка разовьются такие дурные привычки, как лень и нечестность (Притчи 12:19, 24; 13:4), беда постигнет еще большее. Боль от исправления плохого поведения будет намного меньше для ребенка сейчас, чем для взрослого, которым он станет позже.

У родителей иногда возникает искушение думать, что лучший способ воспитания детей — это «невмешательство», но родители, которые искренне любят своего ребенка, обеспечат мудрое и соответствующее наказание (см. Притчи 3:11–12). Если у ребенка разовьются такие дурные привычки, как лень и нечестность (Притчи 12:19, 24; 13:4), беда постигнет еще большее. Боль от исправления плохого поведения будет намного меньше для ребенка сейчас, чем для взрослого, которым он станет позже.

Так как каждый наследует греховную природу, всем нужна дисциплина. Исправление — это благословение, которое предотвращает позор и чрезмерные трудности в будущем. Сам Бог наказывает Своих детей: «Господь наказывает того, кого любит, и наказывает каждого, кого принимает как своего сына. . . . Бог наказывает нас для нашего блага, чтобы мы разделяли Его святость» (Евреям 12:6, 10; ср. Притчи 3:12).

Пощадить розгу и испортить ребенка обманчиво, потому что избалованный ребенок вырастет, полагая, что грех не имеет последствий. Такое мышление убирает моральные барьеры, защищающие человека от вреда.

Такое мышление убирает моральные барьеры, защищающие человека от вреда.

Пощадить розгу и испортить ребенка близорукого. Неспособность дисциплинировать ребенка игнорирует огромную пользу, которую дисциплина может принести в дальнейшей жизни. Спортсмен проходит тщательную подготовку, чтобы полностью раскрыть свой потенциал на соревнованиях. Розовый куст сильно обрезают, чтобы получить лучшие цветы. Ребенка дисциплинируют, чтобы максимизировать его способности и вооружить его инструментами успеха.

Слово стержень указывает на тонкую палку или переключатель, который может причинить небольшую физическую боль без долговременных физических травм. Само собой разумеется, что ребенок никогда не должен быть ушиблен, травмирован или порезан в результате физической коррекции. Библия предупреждает, что родители никогда не должны злоупотреблять своей властью и властью над своими детьми (Ефесянам 6:4; Колоссянам 3:21). Дисциплина, физическая или иная, не должна быть оскорбительной, несправедливой или применяться в гневе. Дисциплина должна осуществляться с любовью, целенаправленно и под контролем.

Дисциплина должна осуществляться с любовью, целенаправленно и под контролем.

Отказаться от пощады жезла — значит проявить мудрость, дальновидность и любовь. Родители, дисциплинирующие своих детей таким образом, хотят воспитать из них ответственных взрослых, любящих Бога и служащих Ему (Притчи 22:6). Цель состоит в том, чтобы воспитать характер и воспитать совесть.

Вопросы о семье и воспитании детей

Что значит «пощадить розгу, избаловать ребенка»?

Подписаться на

Вопрос недели

Получите наш вопрос недели, доставленный прямо на ваш почтовый ящик!

Подписывайтесь на нас:

Как использовать жезл и посох в овцеводстве

Родни Уилсон | Обновлено 11 августа 2017 г.

Фраза «жезл и посох», используемая в библейской книге Псалмов, вызывает сильные ассоциации у людей христианской веры. Однако многие люди могут не знать, что эти инструменты, столь важные для древних пастухов, которые держали животных для получения мяса и волокна, до сих пор используются пастухами, предпочитающими традиционные методы. Посохи и удочки занимают видное место на выставках пастухов, где навыки пастухов оцениваются на соревнованиях.

Посохи и удочки занимают видное место на выставках пастухов, где навыки пастухов оцениваются на соревнованиях.

Что такое жезлы и посохи?

Управление животноводством иногда требует от смотрителей перемещения стад и отлова отдельных животных. Главным соображением в обоих случаях является «зона полета» животного: область вокруг животного, где смотрители перемещаются, не пугая его. «Точка равновесия» — еще одна важная концепция: животные предпочитают, чтобы люди оставались на плече, и будут двигаться, чтобы обеспечить это. Жезл и посох дают пастуху «вытянутую руку», позволяющую контролировать животное, не нарушая зону полета овцы или точку равновесия.

Жезл

Пастуший жезл представляет собой искусно выточенную дубину из цельного дерева, часто с увеличенным набалдашником на конце. Чтобы использовать удочку в обороне, просто бросьте дубинку в сторону хищного животного, чтобы отпугнуть его. Практикуйтесь со своим удилищем, чтобы улучшить вес и контроль над оружием. Как только будет достигнута квалифицированная точность, бросьте его рядом с овцами, расщепленными от движения стада, не ставя под угрозу безопасное размещение в зоне полета и вашу точку равновесия с общим стадом.

Как только будет достигнута квалифицированная точность, бросьте его рядом с овцами, расщепленными от движения стада, не ставя под угрозу безопасное размещение в зоне полета и вашу точку равновесия с общим стадом.

Посох как Управление овцами

Посох — чаще называемый мошенником — незаменим для традиционных пастухов. Возьмитесь за стержень не изогнутого конца посоха, используя инструмент как вытянутую руку. Овца имеет больше силы, когда ее голова направлена вниз. Итак, следя за положением тела вне зоны полета и в точке равновесия, дотянитесь изгибом к голове животного. Зацепите изогнутый конец за шею и потяните подбородок вверх, затем верните животное обратно в стадо.

Посох как универсальный инструмент

Посох — многоцелевой инструмент пастуха, предоставляющий множество услуг помимо ловли. Поместите изогнутый конец под мышкой и наклонитесь к нему, чтобы снять вес с уставших ног и ступней. Если ваш изогнутый конец имеет второй, меньший, восходящий изгиб, воткните конец посоха в землю; с инструментом, стоящим вертикально, повесьте фонарь на маленьком крючке, чтобы создать лампу. При ходьбе держитесь одной рукой за верхний стержень, чтобы использовать его как трость.

Если ваш изогнутый конец имеет второй, меньший, восходящий изгиб, воткните конец посоха в землю; с инструментом, стоящим вертикально, повесьте фонарь на маленьком крючке, чтобы создать лампу. При ходьбе держитесь одной рукой за верхний стержень, чтобы использовать его как трость.

Ссылки

- MarthaStewart.com: Изготовление и использование пастушьего посоха

- Антипа: Выдержки из книги «Пастырь смотрит на псалом 23»

- Овцы 201: Обращение с овцами и ягнятами

Ресурсы

- Фермы Уолстона: пастушьи мошенники и трости

Авторы фотографий

Писатель Биография

Родни Уилсон — владелец и управляющий фермы щеголовых вьюрок в центральном Кентукки, где он наблюдает за ветеринарной практикой и методами содержания различных групп животных, от собак и кошек до свиней и кур. Он профессионально пишет с 2001 года, его статьи публикуются в таких изданиях, как The Cincinnati Enquirer, CiN Weekly, Baby Guide и Akron Life.

И никак не второстепенная — дефекты шатунов встречаются в ремонтной практике буквально на каждом шагу.

И никак не второстепенная — дефекты шатунов встречаются в ремонтной практике буквально на каждом шагу.

Да и о чем думать, если клиент над душой стоит, торопит?

Да и о чем думать, если клиент над душой стоит, торопит?

Выявить их не так просто. Но что вы скажете, если в двигатель при сборке попадает явно дефектный шатун?

Выявить их не так просто. Но что вы скажете, если в двигатель при сборке попадает явно дефектный шатун?

Причем оценить степень износа на ощупь, без измерений, практически невозможно. Особенно обманчивая картина возникает в случае, если палец смазан маслом — люфт пальца не чувствуется даже при большом зазоре во втулке.

Причем оценить степень износа на ощупь, без измерений, практически невозможно. Особенно обманчивая картина возникает в случае, если палец смазан маслом — люфт пальца не чувствуется даже при большом зазоре во втулке.

Аналогичным образом проверяют и верхнюю головку шатуна. Здесь контролируют отклонения формы (эллипсность не более 0,01 мм), а также величину диаметра отверстия, которая должна обеспечить гарантированный минимальный натяг в прессовом соединении с пальцем (0,02-0,025 мм) или максимальный зазор во втулке (0,015-0,02 мм) «плавающего» пальца.

Аналогичным образом проверяют и верхнюю головку шатуна. Здесь контролируют отклонения формы (эллипсность не более 0,01 мм), а также величину диаметра отверстия, которая должна обеспечить гарантированный минимальный натяг в прессовом соединении с пальцем (0,02-0,025 мм) или максимальный зазор во втулке (0,015-0,02 мм) «плавающего» пальца.

Объясняется это тем, что параллельность осей нетрудно восстановить с помощью правильно выбранной технологии ремонта.

Объясняется это тем, что параллельность осей нетрудно восстановить с помощью правильно выбранной технологии ремонта.

Это значит, что альтернативы ремонту практически нет. Весь вопрос лишь в том…

Это значит, что альтернативы ремонту практически нет. Весь вопрос лишь в том…

Более того, возможен и дополнительный перекос, если отверстие сильно повреждено, и требуется большой припуск на его обработку.

Более того, возможен и дополнительный перекос, если отверстие сильно повреждено, и требуется большой припуск на его обработку.

Для получения высокой чистоты обработанной поверхности после растачивания проводится финишная обработка — хонингование.

Для получения высокой чистоты обработанной поверхности после растачивания проводится финишная обработка — хонингование.

Но все-таки из любых правил есть исключения. Поэтому иногда бывает полезно знать…

Но все-таки из любых правил есть исключения. Поэтому иногда бывает полезно знать…

Для исключения неприятностей (обрыв болта) рекомендуется заменять болты на новые.

Для исключения неприятностей (обрыв болта) рекомендуется заменять болты на новые.

В некоторых случаях данное решение оказывается единственным — например, для шатунов с «плавающим» пальцем, не имеющих втулки (некоторые двигатели GM). При этом отверстие предварительно хонингуется для восстановления его геометрии.

В некоторых случаях данное решение оказывается единственным — например, для шатунов с «плавающим» пальцем, не имеющих втулки (некоторые двигатели GM). При этом отверстие предварительно хонингуется для восстановления его геометрии.  : (095) 235-0095.

: (095) 235-0095.