Содержание

Сварка и наплавка

21.08.09 19:33

Ссылки

| Оглавление |

|---|

| Сварка и наплавка |

| Автоматизация сварочных процессов |

| Автоматическая сварка и наплавка |

| Флюсы |

| Вибродуговая наплавка |

| Сварка и наплавка порошковой проволокой |

| Плазменная сварка |

| Стыковая сварка |

| Точечная сварка |

| Шовная сварка |

| Рельефная сварка |

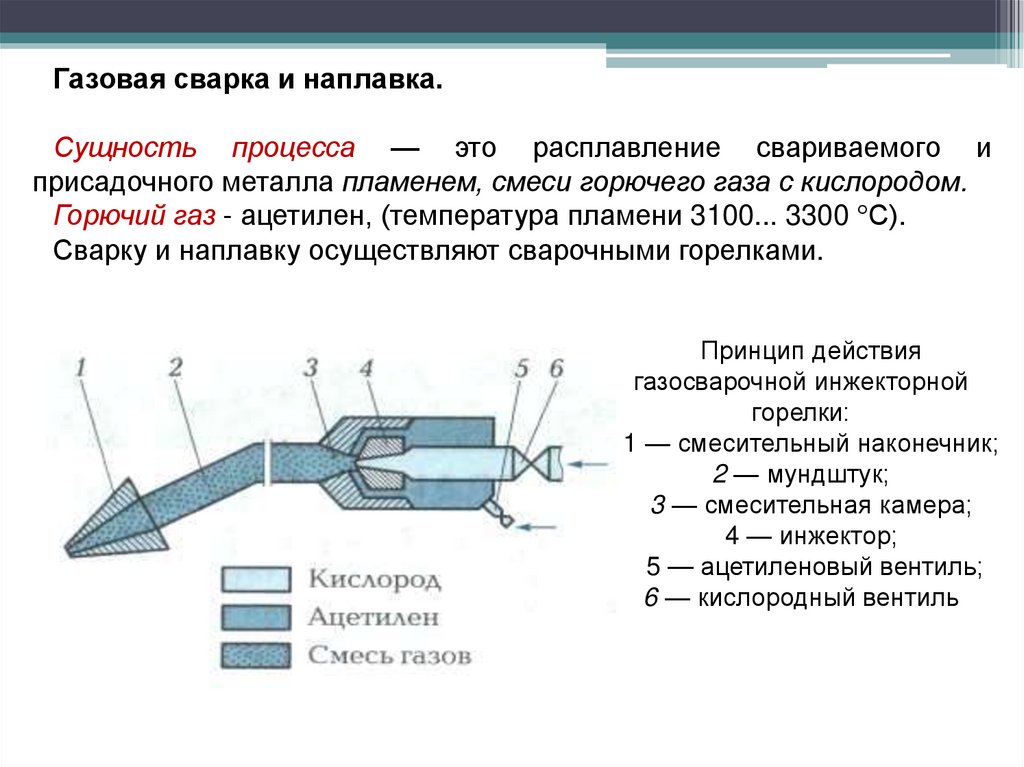

| Газовая сварка |

Страница 1 из 12

Сварка и наплавка являются самыми распространенными способами ремонта деталей. Сварка представляет собой процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или при пластическом деформировании, или при совместном действии того и другого.

В ремонтном производстве получили распространение главным образом сварка и наплавка плавящимися металлическими электродами. Газовая сварка (газокислородная, автогенная) находит применение для ремонта деталей, изготовленных из листового проката (элементы кузова вагона и др.), а также для заварки трещин в чугунных деталях.

Процесс сварки, наплавки в основном состоит из трех стадий:

— нагрева и расплавления присадочного материала и основного металла детали;

— сплавления металлов и их рафинирования;

— охлаждения и кристаллизации металла и образования сварочно-наплавочного валика.

Сварка при ремонте металлических деталей вагонов часто используетя для заварки трещин, приварки накладок, наплавки поверхности.

Наплавка является разновидностью сварки и заключается в том, что на поверхность детали наносят слой расплавленного металла для восстановления ее размеров и формы.

Для сварки и наплавки деталей применяют:

— ручную дуговую электросварку,

— автоматическую и полуавтоматическую под слоем флюса и в среде защитных газов,

— вибродуговую,

— порошковой проволокой,

— плазменно-дуговую,

— электроконтактную,

— газовую и газопрессовую,

— сварку трением.

Автоматизация сварочных процессов, применение приспособлений с быстродействующими пневматическими фиксаторами и кантователей для крупногабаритных изделий позволяют значительно повышать производительность труда, осуществлять сварку в удобном горизонтальном нижнем положении, уменьшать трудоемкость операций по зачистке сварных швов и таким образом существенно снизить себестоимость изделий.

Предыдущая — Следующая >>

//

Поиск по сайту

Рама и кузов вагона

| Технология изготовления деталей из проката |

| Технология изготовления котла цистерны |

| Особенности изготовления из алюм. сплавов |

| Изготовление деталей упругой площадки |

| Ремонт кузовов |

| Ремонт кузовов грузовых вагонов |

Автосцепное устройство

| Изготовление деталей автосцепки |

| Ремонт корпуса автосцепки |

| Ремонт поглощающих аппаратов |

| Расположение автосцепки |

| Поглощающий аппарат |

| Амортизирующие устройства |

Колесные пары

| Производство черновых осей |

| Механическая обработка оси |

| Неисправности колесных пар и их элементов |

| Технология ремонта колесных пар |

| Изготовление и ремонт корпусов букс |

| Изготовление и ремонт подшипников скольжения |

Внутреннее оборудование вагонов

Материалы внутр. оборудования оборудования |

| Монтаж внутреннего оборудования |

| Cистема отопления и водоснабжения |

| Защитные покрытия вагонов |

| Металлические покрытия |

Тележки вагонов

| Производство пассажирских тележек |

| Ремонт тележек пассажирских вагонов |

| Ремонт редукторных приводов |

| Производство тележек грузовых вагонов |

| Ремонт тележек грузовых вагонов |

| Технология изготовления пружин и рессор |

| Гидравлические гасители колебаний |

Тормоза ПС

| Приборы управления тормозами |

| Тормоза подвижного состава и локомативов |

| Компрессоры |

| Воздухораспределители |

| Приборы автоматического регулирования |

| Тормозные рычажные передачи |

| Обслуживание тормозного оборудования |

| О автотормозной технике |

| Электропневматический тормоз электропоездов |

5.

3. Сварка и наплавка деталей в среде защитных газов

3. Сварка и наплавка деталей в среде защитных газов

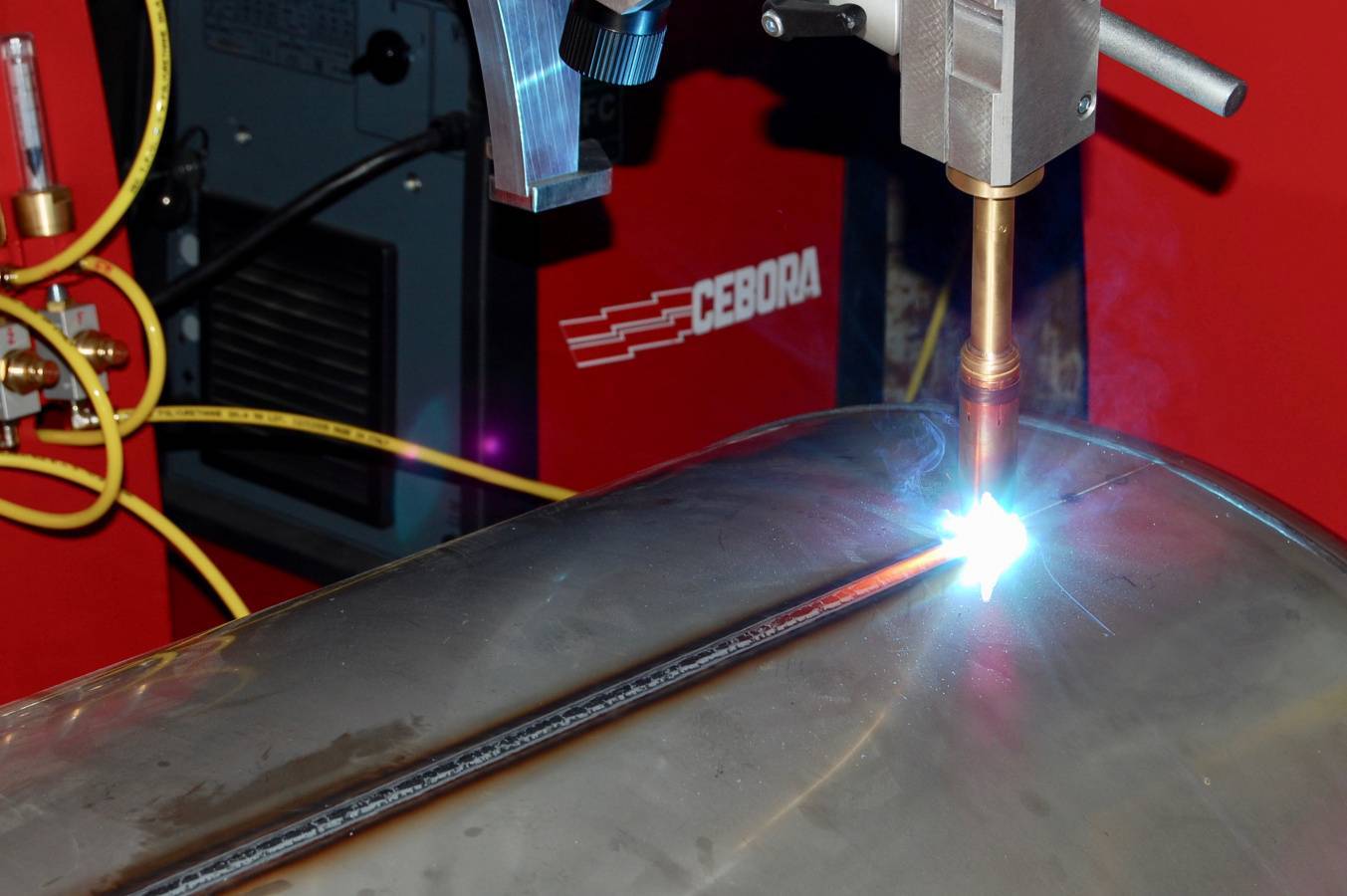

При сварке и наплавке в среде защитных газов в зону горения дуги под небольшим давлением подается газ, который вытесняет воздух из этой зоны и защищает сварочную ванну от кислорода и азота воздуха.

В зависимости от применяемого газа сварка разделяется на сварку в активных (СО2, Н2, О2, и др.) и инертных (He, Ar, Ar+He и др.) газах. Сварку (наплавку) можно осуществлять как плавящимся, так и неплавящимся электродами.

Наибольшее распространение при восстановлении деталей подвижного состава получили сварка и наплавка в среде углекислого газа (СО2) – сварка плавящимся электродом (проволокой) с защитой сварочной ванны от воздуха углекислым газом. Такой способ является самым дешевым при сварке углеродистых и низколегированных сталей. Поэтому по объему производства он занимает одно из первых мест среди механизированных способов сварки плавлением.

При сварке (наплавке) в среде углекислого газа (рис. 5.3) из сопла горелки 2, охватывающей поступающую в зону горения дуги электродную проволоку 4, вытекает струя защитного газа 6, оттесняет воздух из сварочной ванны.

5.3) из сопла горелки 2, охватывающей поступающую в зону горения дуги электродную проволоку 4, вытекает струя защитного газа 6, оттесняет воздух из сварочной ванны.

Рис. 5.3. Дуговая сварка в защитном газе плавящимся электродом: 1 – электрическая дуга; 2 – газовое сопло; 3– подающие ролики; 4 – электродная проволока; 5 – токоподводящий мундштук; 6 – защитный газ

Однако в процессе сварки углекислый газ под действием высоких температур диссоциирует:

2СО2<=>2СО+О2. Поэтому сварка идет не в чистом углекислом газе, а в смеси газов СО2, СО и О2. В этом случае обеспечивается практически полная защита расплавленного металла от азота воздуха, но сохраняется почти такой же окислительный характер газовой смеси, каким он был бы при сварке голой проволокой без защиты от атмосферы воздуха.

Следовательно, при сварке и наплавке в среде СО2 необходимо предусматривать меры по раскислению наплавляемого металла.

Эта задача решается использованием сварочных проволок диаметром 0,8–2 мм, в состав которых входят элементы раскислители. Чаще всего это кремний (0,6–1,0%) и марганец (1–2%). При наличии таких компонентов раскисление окислов железа происходит по реакциям 2 FeO + Si ―> SiO2 + 2Fe и FeО + Mn ―> MnO + Fe.

Образующиеся в процессе раскисления окислы кремния и марганца всплывают на поверхность сварочной ванны и после кристаллизации металла удаляются.

Наибольшее распространение при сварке в среде СО2 нашли электродные проволоки Св-08ГС, СВ-10ГС, Св-08Г2С, Св-18ХГС и др. *

Кроме проволок сплошного сечения, часто используются порошковые проволоки типа ПП-АН4, ПП-АН5, ПП-АН8, ПП-3Х2В8Т и др. **

Если в сварочной проволоке нет достаточного количества раскислителей, то сварка сопровождается большим разбрызгиванием металла, наличием в нем пор после кристаллизации, большой вероятностью образования трещин в наплавленном слое. Сварка в среде СО2 имеет целый ряд преимуществ: минимальную зону структурных изменений металла при высокой степени концентрации дуги и плотности тока; большую степень защиты сварочной ванны от воздействия внешней среды; существенную производительность; возможность наблюдения за формированием шва; возможность сваривать металл различной толщины (от десятых долей до десятков миллиметров), производить сварку в различных пространственных положениях, механизировать, автоматизировать технологический процесс; незначительную чувствительность к ржавчине и другим загрязнителям основного металла.

Однако при выборе данного способа сварки и наплавки необходимо иметь ввиду и его недостатки: сильное разбрызгивание металла при токе больше 500 А, что требует постоянной защиты и очистки сопла горелки; интенсивное излучение открытой мощной дуги, требующее защиты сварщика; необходимость охлаждения горелки при значительных токах; осуществление сварки практически только на постоянном токе; наличие специальной проволоки.

Технические характеристики полуавтоматов для сварки в защитных газах приведены в табл.7 приложения.

* ГОСТ 2246-70 Проволока стальная сварочная

** ГОСТ 26271-84 Проволока порошковая для сварки малоуглеродистых и низколегированных сталей. ГОСТ 26101-84 Проволока порошковая наплавочная.

Наплавка

: что это такое и как правильно делать

Главная » Блог » Наплавка: что это такое и как правильно делать

В этой статье

Распространите информацию

Некоторые считают, что наплавка — сложный бизнес, предназначенный только для небольшой элиты профессионалов в области сварки. Другие считают наплавку хлопотным процессом, которого следует избегать.

Другие считают наплавку хлопотным процессом, которого следует избегать.

В действительности наплавка — это особый процесс, который может выполняться с единственной целью — продлить срок службы любого оборудования или поверхности. Теперь, если металлическая деталь достигает более длительного срока службы благодаря наплавке, можно использовать больше времени, и потребуется меньшее количество замен.

Итак, наплавка — хорошая идея, когда есть необходимость сэкономить. Даже если для наплавки нужно выполнить несколько техник, это не так уж сложно понять. Итак, начнем с определения того, что такое наплавка.

Что такое наплавка?

Наплавка — это процесс нанесения более прочного материала на основной металл, чтобы сделать его более прочным или продлить срок его службы. Этот более твердый материал приваривается к основному металлу с помощью специальных электродов или присадочных стержней.

Предназначены для образования очень плотных и толстых слоев (от 1 до 10 мм) над основным металлом из износостойкого материала с высокой прочностью сцепления. Материал покрытия может повысить пластичность, твердость, коррозионную стойкость и стойкость к эрозии исходной детали.

Материал покрытия может повысить пластичность, твердость, коррозионную стойкость и стойкость к эрозии исходной детали.

Наплавка твердым сплавом также называется наплавка, поверхностная сварка и плакирование. Среди основных металлов, которые можно наплавлять, следующие:

- Чугун

- Сплав на основе меди

- Сплав на основе никеля

- Нержавеющая сталь

- Марганцевая сталь

- Углеродистая и легированная сталь

Многие виды производственного оборудования изготавливаются из низколегированной и высокоуглеродистой стали. Присадочные металлы Hobart — это комплексное решение для любого основного материала.

Перед началом любого процесса наплавки необходимо точно определить, из какого материала изготовлена деталь, поскольку это определяет температуру предварительного и последующего нагрева, которые следует применять.

Эти настройки предварительного и последующего нагрева даже более важны, поскольку процентное содержание сплава в детали выше.

Зачем может понадобиться наплавка?

Все металлические детали, даже при нормальном использовании, со временем изнашиваются. Это может привести к потере их функциональности и, как следствие, необходимости в новой детали.

В некоторых отраслях промышленности, например, в горнодобывающей промышленности или сельском хозяйстве, это может происходить чаще. Наплавка может быть идеальным вариантом для любой металлической детали, которая может изнашиваться в процессе эксплуатации. Короче говоря, наплавка может помочь:

- Сократить время простоя на замену изношенных или сломанных компонентов

- Хранение меньшего количества запасных частей, потому что они не нужны

- Увеличение срока службы оборудования

Упрощенная подготовка поверхности

Применяйте пескоструйную обработку как профессионал

Пескоструйная обработка ing — общепромышленный процесс, необходимый для нефтяной промышленности, верфей, отделки и других.

(+1) 305-470-4513

Экономия от наплавки

Промышленное оборудование рассчитано на многолетнюю эксплуатацию. Таким образом, многим компаниям требуется несколько лет, чтобы заменить их.

В большинстве случаев наплавка наплавки применяется для восстановленного оборудования, бывшего в употреблении, но даже новое оборудование может быть наплавлено, чтобы сделать его более износостойким.

Наплавка деталей оборудования в течение многих лет может означать экономию от 25 до 75% стоимости запасных частей.

На новейшем оборудовании наплавка может помочь продлить срок службы деталей до 300%. Давайте посмотрим на некоторые примеры.

Для чего нужна наплавка? Некоторые примеры

Наплавка используется для самых разных целей, но мы можем выделить несколько примеров.

Лемех экскаватора

Эти детали ежедневно подвергаются истиранию, как и любое другое строительное оборудование. Постоянное истирание и эрозия из-за ежедневных тяжелых нагрузок на открытом воздухе могут значительно уменьшить размер и прочность изделия.

Постоянное истирание и эрозия из-за ежедневных тяжелых нагрузок на открытом воздухе могут значительно уменьшить размер и прочность изделия.

За счет наплавки этих деталей общий срок службы оборудования может быть увеличен во много раз при очень меньших инвестициях.

Валок для измельчения сахарного тростника

Эта часть постоянно оказывает давление, чтобы измельчить тростник для извлечения сахара для переработки. Сахарный тростник — сильное растение, которое может подвергнуть испытанию эти металлические детали.

Наплавка — обычная процедура для продления срока службы этих деталей, снижения производственных затрат и времени простоя.

Дробильные валки для горнодобывающей промышленности

Горнодобывающая промышленность — это отрасль, тесно связанная с наплавкой. Материал, полученный из шахты, должен быть измельчен для переработки.

Несмотря на то, что они сделаны из твердого материала, эти валки за короткое время изнашиваются, потому что они целый день работают с твердыми минералами. Таким образом, наплавка твердым сплавом является более чем возможной необходимостью для горнодобывающих дробильных валков.

Таким образом, наплавка твердым сплавом является более чем возможной необходимостью для горнодобывающих дробильных валков.

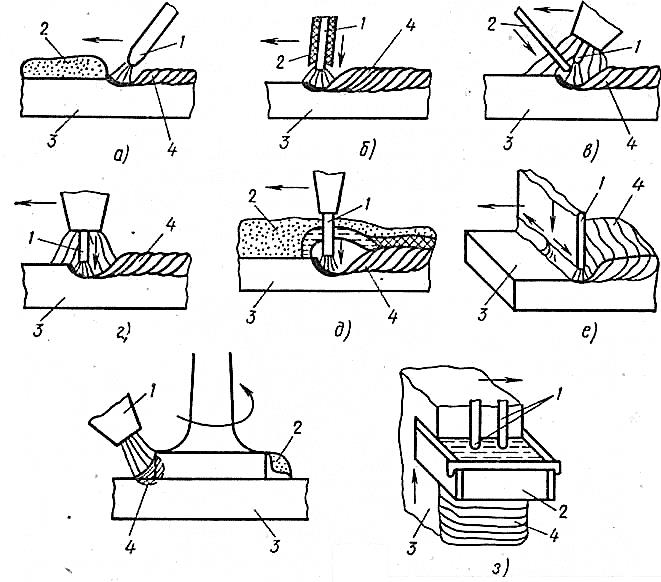

Какие методы и способы наплавки существуют?

Существует несколько техник и способов нанесения наплавки. Тот, который вы должны выбрать, будет зависеть от вашего оборудования и потребностей. Сначала поговорим о техниках.

Методы нанесения наплавки

Наплавка может использоваться для наплавки, наплавки или обоих методов одновременно. У каждой техники (или их комбинации) есть цель.

Наплавка — это метод, используемый для предотвращения потери металла путем добавления сварного слоя к основе. Метод наплавки восстанавливает старое оборудование, изношенное в результате истирания или ударов, до его первоначальных размеров путем наложения нескольких слоев сварного шва (каждый поверх другого).

Пока деталь цела, комбинацию этих методов наплавки можно использовать снова и снова. Некоторые из наиболее распространенных материалов покрытия, используемых для наплавки:

- Сплавы на основе кобальта (например, стеллит) для защиты от износа и коррозии

- Сплавы на основе меди для восстановления изношенных деталей машин

- Сплавы железа и хрома для истирания при высоких напряжениях

- Сплавы карбида хрома

- Сплав на основе никеля s для износостойкости металла по металлу

- Марганцевая сталь для износостойкости

- Карбид вольфрама для абразивного износа при высоких нагрузках

- NOREM

То, что вы должны использовать для своего оборудования, зависит от основного металла и метода выбора. Существует множество методов нанесения наплавки, например следующие:

Существует множество методов нанесения наплавки, например следующие:

- Дуговая сварка под флюсом (SAW)

- Дуговая сварка порошковой проволокой (FCAW)

- Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

- Дуговая сварка металлическим электродом в среде защитного газа (GMAW)

- Дуговая сварка вольфрамовым электродом в газе (GTAW) )

- Плазменная дуговая сварка (PTAW)

- Кислородно-топливная сварка (OFW)

- Электрошлаковая сварка (ESW)

- Сварка открытой дугой (OAW)

- Лазерная наплавка

- Холодная сварка Полимерные компаунды

- Термическое напыление

Рассмотрим некоторые из наиболее популярных:

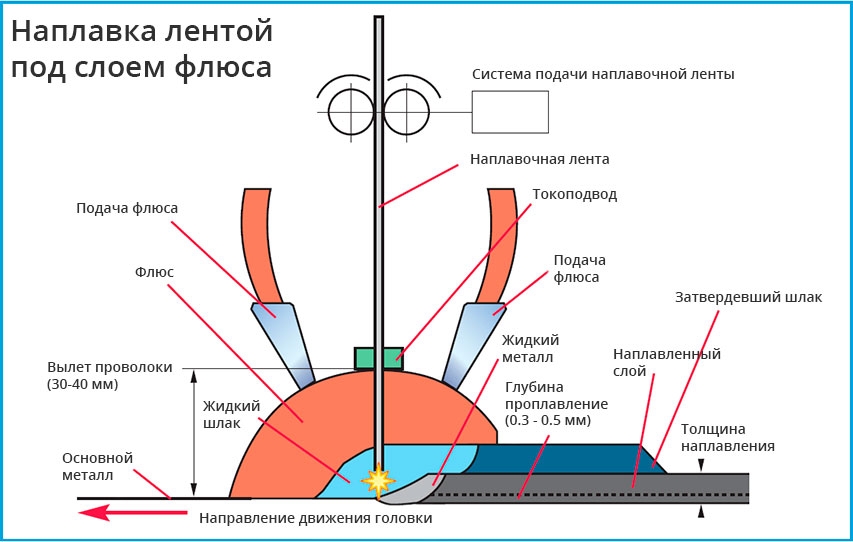

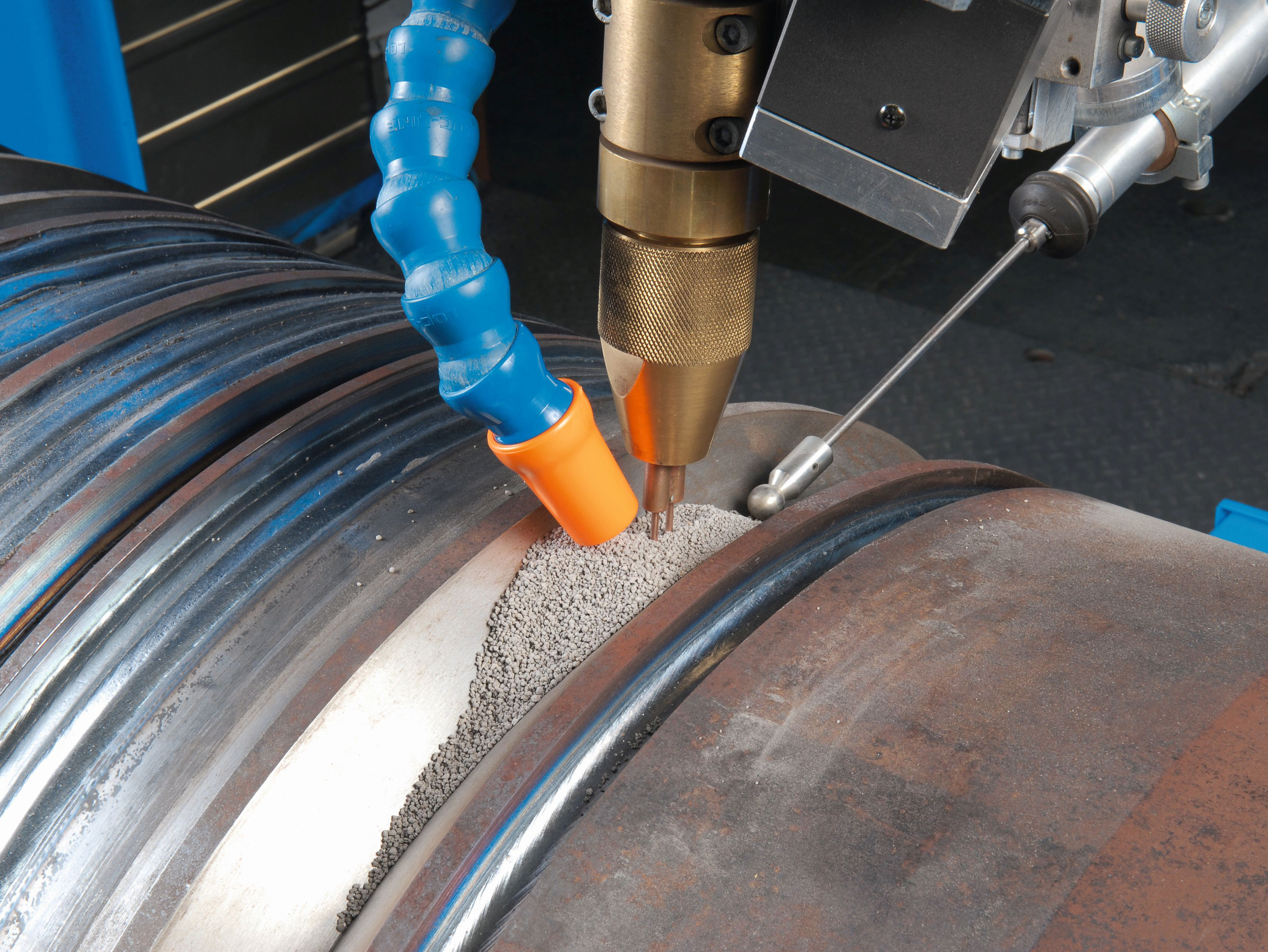

Дуговая сварка под флюсом (SAW)

В этом процессе используется флюс для объединения защитных газов и шлака в сварочную ванну. Перед началом сварки на заготовку следует нанести тонкий слой флюса.

При сварке дуга образуется между заготовкой и флюсом через постоянно подаваемый проволочный электрод. Дуга движется вдоль заготовки, а излишки флюса могут быть повторно использованы с помощью системы рекуперации флюса, отфильтрованы и возвращены в бункер для флюса.

Дуга движется вдоль заготовки, а излишки флюса могут быть повторно использованы с помощью системы рекуперации флюса, отфильтрованы и возвращены в бункер для флюса.

Этот процесс, несмотря на то, что он выполняется с использованием не очень портативного оборудования и ограничен некоторыми материалами, имеет некоторые плюсы, а именно:

- Глубокое проваривание

- Может использоваться в помещении или на открытом воздухе

- Чрезвычайно высокая скорость наплавки

Дуговая сварка ing (FCAW)

Для этого процесса обычно требуется постоянное напряжение и непрерывно питаемый трубчатый электрод, содержащий флюс.

Этот процесс сварки часто используется в строительстве, поскольку он легко транспортируется и является быстрым. Даже если этот процесс не подходит для всех металлов, у него есть некоторые преимущества, такие как:

- Высокая скорость наплавки

- Может использоваться во всех положениях

- Отличное проплавление сварного шва

Другим преимуществом FCAW является то, что, помимо ручного, его можно адаптировать как полуавтоматический или автоматический процесс дуговой сварки.

Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

SMAW представляет собой процесс ручной дуговой сварки, осуществляемый плавящимся металлическим электродом с покрытым флюсом для защиты сварного шва. Этот процесс осуществляется с помощью электрического тока, который образует дугу между электродом с покрытием и основным металлом.

При сварке флюсовое покрытие распадается и образует защитный газ и слой шлака, который защищает сварной шов до его остывания. Несмотря на то, что скорость наплавки, как правило, ниже, чем для других процессов сварки, у них также есть преимущества, которые необходимо учитывать, например:

- Является наиболее портативным из всех сварочных процессов

- Хорошо подходит для широкого спектра широко используемых металлов и сплавов

- Может работать на бензине или дизельном топливе, что позволяет использовать этот процесс в удаленных районах без электрических соединений

Дуговая сварка металлическим газом (GMAW)

GMAW, также известная как MIG, представляет собой процесс, при котором расходуемый проволочный электрод и защитный газ подаются через сварочный пистолет. Это может быть полуавтоматический или автоматический процесс сварки. В любом случае, в этом процессе чаще всего используется постоянное напряжение.

Это может быть полуавтоматический или автоматический процесс сварки. В любом случае, в этом процессе чаще всего используется постоянное напряжение.

MIG или GMAW ограничены в плане гибкости, поскольку их нельзя использовать для сварки над головой или в вертикальном положении. Тем не менее, есть некоторые преимущества, такие как:

- Низкая стоимость расходных материалов и высокая скорость наплавки

- Образуется очень мало шлака, поэтому минимальная очистка после сварки

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) IG возникает дуга между неплавящимся электродом и изделием. Вокруг зоны образуется защитный газ для защиты сварочной ванны. Несмотря на то, что скорость осаждения этого процесса низкая, есть некоторые преимущества, такие как:

- Очень гибкий процесс, так как можно сваривать в любом положении и почти все металлы

- Может выполняться вручную или автоматически

- Оставляет чистую поверхность

Процесс нанесения наплавки

несколько шагов для правильного выполнения наплавки. Это:

Это:

- Очистите деталь: Удалите всю ржавчину, грязь, масло, смазку или мусор, которые могут быть на заготовке. Если есть какой-либо предыдущий слой твердосплавного покрытия, удалите его, чтобы избежать растрескивания

- Сборка: В результате удара на детали может быть вмятина. В этом случае заполните пространство перед нанесением слоев. Некоторые люди знают этот шаг как восстановление, потому что цель состоит в том, чтобы восстановить первоначальные размеры изделия.

- Намазывание маслом: Этот этап также известен как буферный слой. Цель состоит в том, чтобы преодолеть возможную несовместимость между металлической основой и окончательным покрытием. Таким образом можно избежать усадочных трещин от наплавки до основного металла.

- Наплавка: Вот когда работа сделана. Он заключается в добавлении слоев покрытия к заготовке. Обычно можно добавить 3 слоя, но при использовании определенных материалов количество слоев не ограничено.

Спросите у специалистов

Наши специалисты готовы помочь вам

У нас есть специалисты в области сварки, резки, промышленной отделки и автоматизации. Воспользуйтесь нашим опытом.

(+1) 305-470-4513

Кому может понадобиться наплавка?

Короче говоря, наплавка — это вариант для любой компании, пытающейся сэкономить на деталях или оборудовании с высокой скоростью истирания или эрозии. Некоторые из многих отраслей, в которых наплавка довольно популярна или удобна:

- Горнодобывающая промышленность

- Сахарный тростник и пищевая промышленность

- Сталь

- Энергетика

- Цемент

- Нефтехимия

- Строительство

Но этот список не претендует на то, чтобы быть эксклюзивным, поэтому, несмотря на то, что вашей отрасли там нет, есть вероятность, что вам подойдет наплавка.

Итак, если после прочтения этой статьи вы пришли к выводу, что наплавка необходима в вашей отрасли, первым шагом должен стать поиск подходящего оборудования и расходных материалов для ее выполнения. Рассчитывайте на нас в этом.

Рассчитывайте на нас в этом.

Вы не одиноки в этом

Мы, сотрудники Ifexport, работаем с промышленными процессами, такими как наплавка, с 19 лет79. Итак, мы можем рассказать вам кое-что об этом.

Помочь нашим клиентам эффективно внедрить наплавку — одна из наших целей. Нам не терпится применить наш опыт и в вашей мастерской.

Запросить дополнительную информацию

(+1) 305-470-4513

Имя

Электронная почта

Номер телефона

Страна

Больше подобных статей

Авторы

Редакционная группа Codinter

Редакционная группа Codinter состоит из разнообразной и многонациональной группы специалистов, исследователей и писателей, обладающих многолетним опытом разработки решений с использованием технологий для промышленных целей.

Распространяйте знания

Оставайтесь с нами

Мы хотим поделиться тем, что мы узнали из многолетнего опыта работы с продуктами и услугами для промышленности в Америке. Весь этот образовательный контент теперь в вашем распоряжении.

Весь этот образовательный контент теперь в вашем распоряжении.

Методы наплавки — Titanova, Inc. Комментарии к записи Методы наплавки

отключены

Наплавка

обеспечивает износостойкое и твердое покрытие материала на поверхности изношенного компонента или нового компонента, который будет подвергаться износу. Существуют различные методы, которые можно использовать для нанесения слоя наплавки. Общие методы включают в себя:

- Дуговая сварка

- Кислород-ацетилен

- Термическое напыление

- Наплавка диодным лазером

Различные методы наплавки дают разные результаты для различных областей применения. В этом блоге будут описаны различные методы наплавки, которые помогут вам определить идеальный метод для вашего приложения или отрасли.

Плуг Laser WC для наплавки твердым сплавом

Типы методов наплавки

Существуют различные методы наплавки, в том числе:

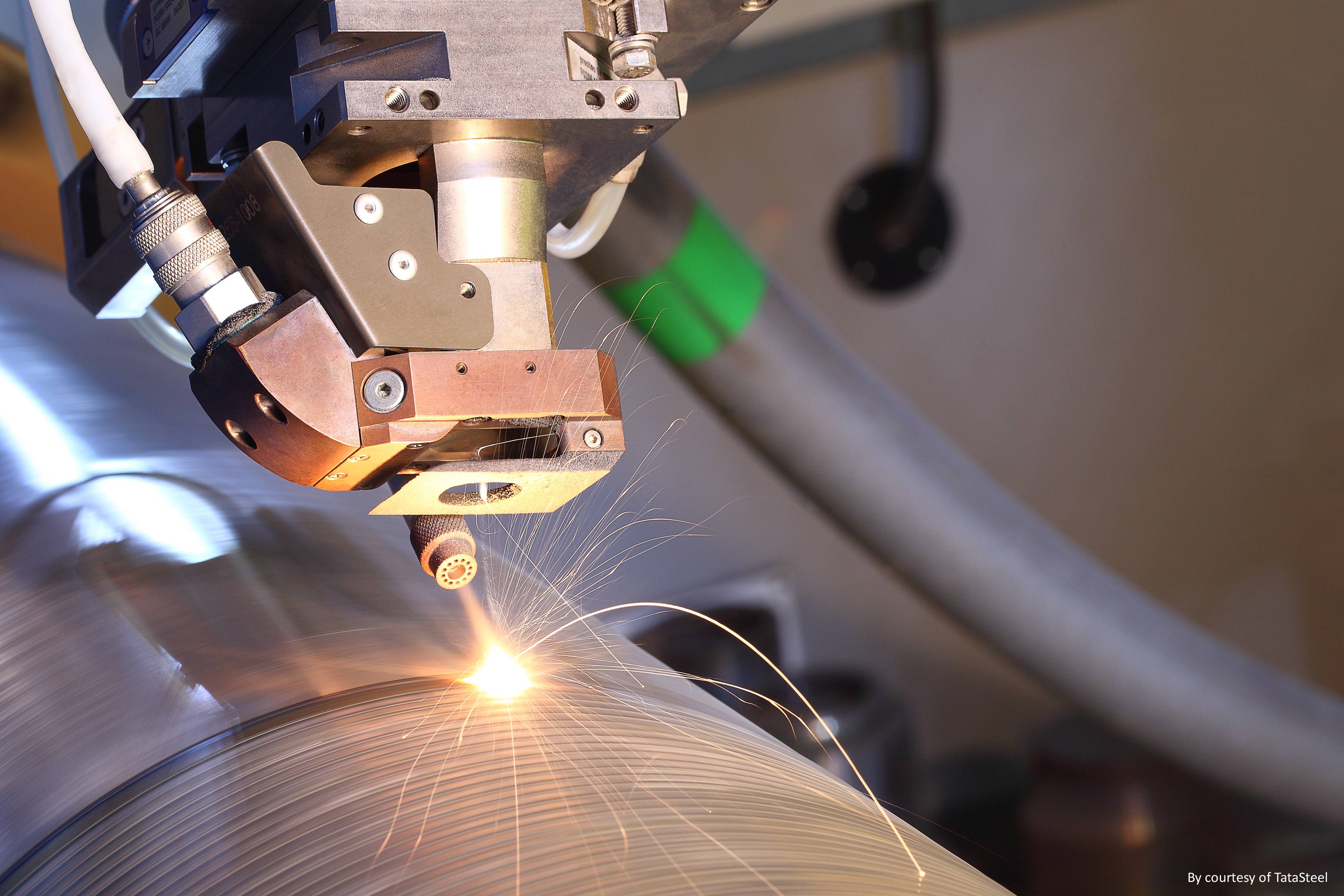

Наплавка диодным лазером

Наплавка диодным лазером

может увеличить срок службы и снизить износ компонентов погрузочно-разгрузочных работ. Покрытие чрезвычайно износостойкое, благодаря лазерной сварке тонкого металлического слоя со сверхтвердыми частицами. Наплавка диодным лазером дает тонкое, гладкое и однородное покрытие. Он обеспечивает плотность твердых частиц до 75% и предотвращает горение карбидов при низком подводе тепла.

Покрытие чрезвычайно износостойкое, благодаря лазерной сварке тонкого металлического слоя со сверхтвердыми частицами. Наплавка диодным лазером дает тонкое, гладкое и однородное покрытие. Он обеспечивает плотность твердых частиц до 75% и предотвращает горение карбидов при низком подводе тепла.

Дуговая сварка под флюсом (SAW)

SAW использует флюс для объединения шлака и защитных газов в сварочную ванну. При сварке дуга образуется между флюсом и поверхностью заготовки через постоянно подаваемый проволочный электрод. SAW обеспечивает превосходную скорость наплавки, глубокие сварные швы и универсальность для работы внутри и снаружи помещений. Оставшийся флюс также можно переработать с помощью системы восстановления флюса.

Дуговая сварка порошковой проволокой (FCAW)

FCAW использует трубчатый заполненный флюсом электрод с непрерывной подачей и требует постоянного напряжения. Он не идеален для всех металлов, но обеспечивает отличное проникновение и высокую скорость наплавки. FCAW подходит для любого положения сварки и позволяет выполнять ручные, автоматические и полуавтоматические операции. Он идеально подходит для строительных работ благодаря своей мобильности и скорости.

FCAW подходит для любого положения сварки и позволяет выполнять ручные, автоматические и полуавтоматические операции. Он идеально подходит для строительных работ благодаря своей мобильности и скорости.

Дуговая сварка защитным металлом (SMAW)

Этот процесс ручной дуговой сварки основан на плавящемся металлическом электроде с флюсом, который защищает сварочную ванну. Он образует дугу между электродом и металлической подложкой с помощью электрического тока. При прокладке шва флюсовое покрытие распадается и создает слой шлака и защитного газа для защиты сварного шва при остывании. SMAW имеет более низкую скорость наплавки, чем другие методы сварки, но работает с целым рядом металлов и сплавов. Он также позволяет работать на дизельном или газовом топливе, что делает его очень портативным и подходящим для отдаленных регионов.

Газовая дуговая сварка металлическим электродом (GMAW)

Сварка GMAW или MIG основана на использовании сварочного пистолета с расходуемым проволочным электродом и защитным газом. Процесс является автоматическим или полуавтоматическим и обычно использует постоянное напряжение. Хотя он непригоден для потолочных и вертикальных сварных швов, он требует небольшой очистки после сварки благодаря низкому образованию шлака и обеспечивает высокую скорость наплавки при низких затратах на расходные материалы.

Процесс является автоматическим или полуавтоматическим и обычно использует постоянное напряжение. Хотя он непригоден для потолочных и вертикальных сварных швов, он требует небольшой очистки после сварки благодаря низкому образованию шлака и обеспечивает высокую скорость наплавки при низких затратах на расходные материалы.

Газовая вольфрамовая дуговая сварка (GTAW)

Сварка

GTAW или TIG создает дугу между заготовкой и неплавящимся электродом, и создается барьер из инертного газа для защиты сварочной ванны. Он имеет более низкую скорость осаждения, чем другие методы, но оставляет чистое покрытие без образования шлака. GTAW также предлагает широкий диапазон гибкости, позволяя выполнять сварку вручную или автоматически в любом положении и с широким спектром металлов.

Термическое напыление

Термическое напыление — это метод нанесения твердого покрытия, при котором на поверхность напыляются нагретые или расплавленные материалы. Он основан на химическом или электрическом нагреве для нанесения покрытия толщиной до нескольких миллиметров на большую площадь с более высокой скоростью осаждения, чем другие методы. Термическое напыление работает с различными поверхностями материалов и не нагревает поверхность значительно, что делает его пригодным для покрытия легковоспламеняющихся материалов.

Термическое напыление работает с различными поверхностями материалов и не нагревает поверхность значительно, что делает его пригодным для покрытия легковоспламеняющихся материалов.

Кислород-ацетилен

Кислородно-ацетиленовая наплавка является относительно простым методом для тех, кто знаком со сваркой. Он не идеален для покрытия крупных деталей, но обеспечивает низкое разжижение наплавленного металла и улучшенный контроль формы наплавленного металла. Кислород-ацетилен также обеспечивает меньший тепловой удар с более медленным процессом нагрева и охлаждения.

Совместимость металла с наплавкой

Различные металлы совместимы с наплавкой. Основным требованием для совместимости перспективного материала с наплавкой является содержание углерода менее 1%. Обычно совместимы низколегированные и углеродистые стали, но для высокоуглеродистых сплавов может потребоваться специальный буферный слой.

Следующие металлы совместимы с наплавкой:

- Сплавы на основе никеля

- Чугун и сталь

- Нержавеющая сталь

- Сплавы на основе меди

- Марганцевая сталь

Сотрудничайте с Titanova для решения ваших задач лазерной наплавки

Промышленная наплавка может наноситься на различные материалы с использованием диодных лазеров, термического напыления и нескольких методов сварки.