Содержание

Ремонт шпоночных и шлицевых соединений

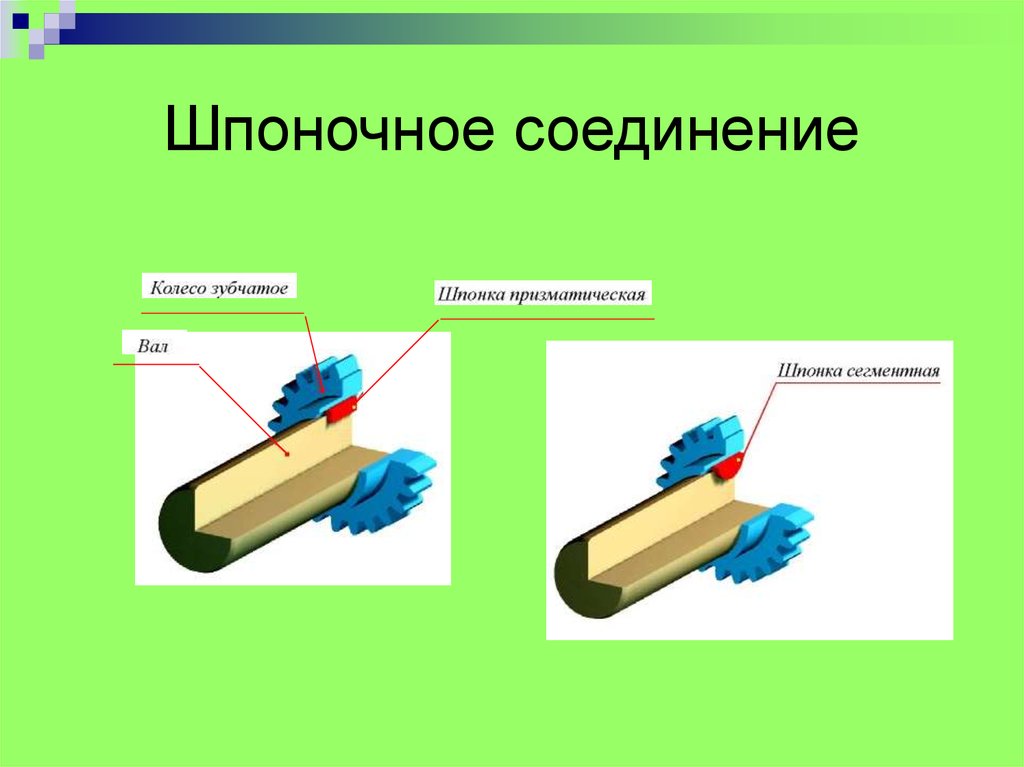

Износу

в шпоночных соединениях подвергаются

как шпонки, так и шпоночные пазы, в

результате ослабляется посадка детали

на валу. Возможные причины износа (помимо

нормального изнашивания деталей под

влиянием длительной работы) — небрежная

подгонка шпонки по месту или применение

неправильной посадки.

Шпонки

обычно не ремонтируют, а изготовляют

вновь. Затем их пригоняют опиливанием,

строганием, фрезерованием или шлифованием

по шпоночным пазам на валу и сопрягаемой

с ним детали. Шпоночные пазы ремонтируют.

Способ ремонта определяется условиями

эксплуатации механизма.

Возьмем

изношенные пазы в валах: их ремонтируют

наваркой грани (рис.

121,

а)

с

последующим фрезерованием. При этом

выдерживают размер паза, установленный

стандартом. Возможен и такой ремонт:

паз расширяют и углубляют, полностью

устраняя следы износа, затем к нему

изготовляют ступенчатую шпонку (рис.

121, б).

У

деталей, сопрягаемых с валом, изношенные

шпоночные пазы обрабатывают на

долбежных станках.

Существует

и такой способ восстановления шпоночных

пазов: прорезают новый паз на другом

месте вала или ступицы колеса. Его

выфрезеровывают параллельно старому

пазу в диаметральной плоскости,

расположенной относительно этого паза

под углом 90°. Старый паз обычно заваривают.

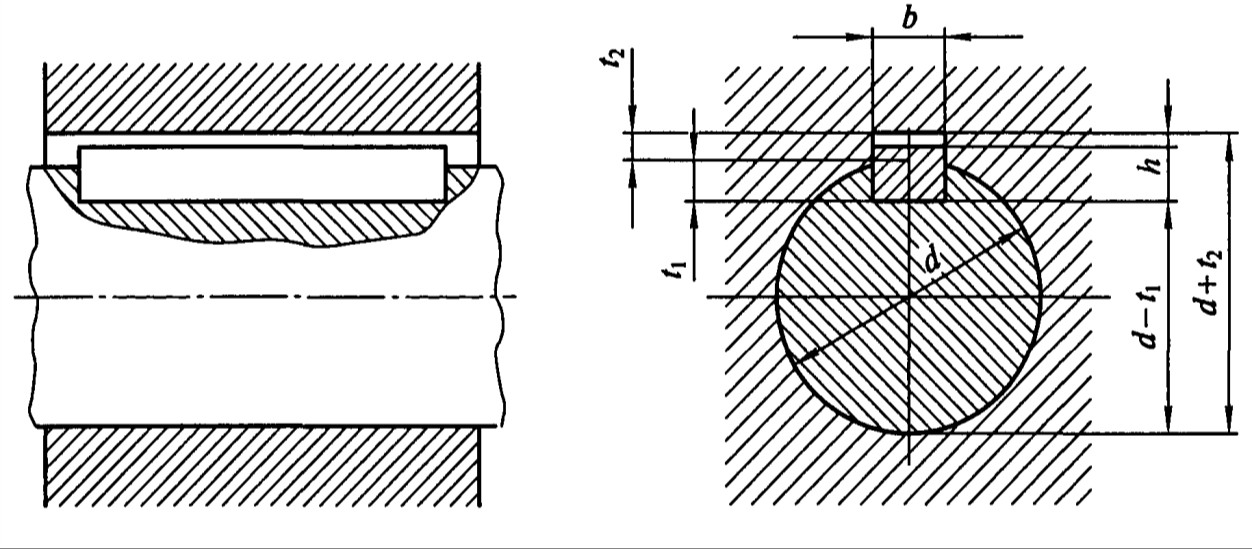

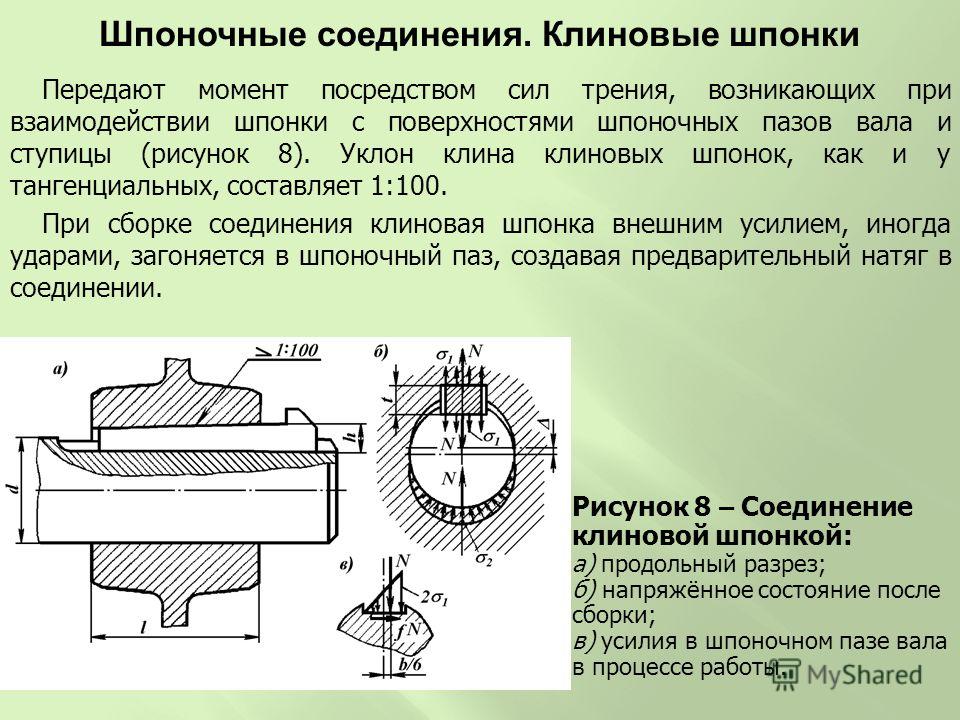

При

ремонте шпоночных соединений необходимо

путем подгонки добиться плотного

сопряжения шпонок с боковыми поверхностями

пазов соединяемых деталей. Исключение

составляют клиновые шпонки: их

загоняют в паз ударами молотка так,

чтобы они заклинились по высоте. Однако

в точных соединениях клиновые шпонки

не применяются, поскольку всегда есть

опасность, что ось детали, в паз

которой посажена шпонка, несколько

сместится относительно оси вала.

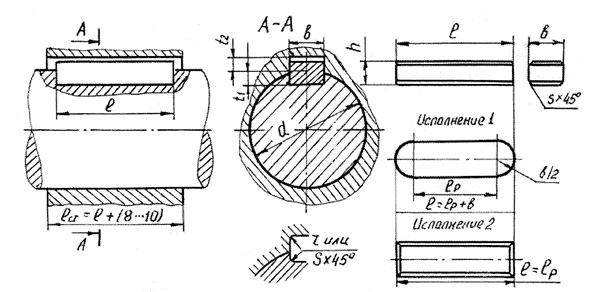

Рис.

121.

Ремонт шпоночных, соединений: а

—

наваркой шпоночного паза, б —

установкой ступенчатой шпонки, в

—

призматическая шпонка со скосом

Призматические

шпонки можно вынимать при ремонте из

пазов без повреждения; для этого

специально устраивают в их средней

части резьбовое отверстие и в него

ввинчивают винт. Когда винт своим концом

Когда винт своим концом

упрется в вал, его продолжают вращать,

и тогда шпонка приподнимается.

Шпонку

можно вынуть из паза и при помощи молотка

с выколоткой, используя имеющийся у

нее скос (рис. 121,

в).

Выколотку

упирают в конец шпонки со стороны скоса

и слегка ударяют по ней молотком. С этой

стороны конец шпонки прижимается к

основанию паза, а с противоположной

приподнимается.

Шлицевые

пазы обычно не ремонтируют; детали

с изношенными шлицевыми пазами большей

частью заменяют новыми. Однако у

деталей, трудоемких в изготовлении,

шлицевые пазы часто подвергают ремонту.

Его производят путем наварки металла

с последующей механической обработкой

в точном соответствии с размерами и

расположением шлицевых выступов на

соединяемой детали.

При

длительной работе механизмов постепенно

ослабляется неподвижная посадка на

валах маховиков, шкивов, зубчатых колес

и других деталей. Это — результат износа

посадочных поверхностей деталей. Одним

Одним

из эффективных способов восстановления

посадки является электромеханический,

разработанный канд. техн. наук Б. М.

Аскинази.

При

данном способе изношенную деталь

устанавливают на токарном станке (рис.

122),

сообщают ей вращение и подводят к ней

резец с твердосплавной пластинкой,

имеющей особую заточку. Через место

контакта резца 2

с

посадочной поверхностью детали 1

пропускают ток большой силы (300—600 а)

и

малого напряжения (1—5 в).

В

зоне контакта на детали появляется

красное пятно, температура в этой зоне

достигает 850—900°. Под влиянием

высокотемпературного нагрева и под

действием радиального усилия,

возникающего при работе инструмента

2,

поверхность

вращающейся детали в месте контакта

деформируется, и на ней образуются

винтовая канавка и винтовой выступ;

иначе говоря, происходит высадка

металла.

Вслед

за инструментом 2

движется,

как показано на рис. 123,

инструмент 3,

закрепленный

в том же резцедержателе, сглаживающий

деформированную

поверхность детали до необходимого

размера (диаметра).

Рис.

122.

Схема установки для высадки и сглаживания

металла:

1

—

деталь, 2

—

инструмент, 3

—

трансформатор

Высадка

производится твердосплавной пластинкой,

ширина контакта к

которой

с восстанавливаемой поверхностью меньше

подачи s

примерно в три раза, а сглаживание —

твердосплавной пластинкой, ширина

контакта которой значительно превышает

величину подачи.

Сглаживающая

пластинка должна иметь достаточно

чистую рабочую поверхность. Ее доводят

карбидом бора на чугунном диске.

Для

того чтобы в процессе обработки с

поверхности детали не срезался металл,

употребляют твердосплавные пластинки

толщиной 6—8 мм,

имеющие

заоваленные края. Их устанавливают так,

чтобы серединная плоскость пластинки

совпала с осью центров станка.

Рис.

123.

Схема высадки и сглаживания металла:

1

— деталь, 2

—

высаживающая пластинка, 3

—

сглаживающая

пластинка; D1

—

начальный

диаметр, D2

—

диаметр

после высадки, D0

—

диаметр после сглаживания

|

Ремонт шпоночных и шлицевых соединений Категория: Ремонт промышленного оборудования Ремонт шпоночных и шлицевых соединений Ниже рассмотрены способы восстановления шпоночных пазов. При ремонте шпоночных соединений изношенные шпонки не ремонтируют, а изготовляют новые, подгонкой добиваются плотного сопряжения шпонок с боковыми поверхностями пазов соединяемых деталей. Исключение составляют клиновые шпонки, их загоняют в паз уда-Ром молотка так, чтобы они заклинились по высоте. Призматические шпонки можно вынимать при ремонте из пазов без повреждения; для этого специально выполняют в средней части шпонки резьбовое отверстие и в него ввинчивают винт Когда винт своим концом упрется в вал, его продолжают вращать, и тогда шпонка выходит из паза. Рис. 1. Ремонт шпоночных соединений: При подгонке и сборке призматических шпонок в процессе ремонта рекомендуется выполнить специальный скос, а с обратной стороны сделать соответствующую пометку. Это позволит вынуть шпонку из паза и при помощи молотка с выколоткой, используя имеющийся у нее скос. Выколотку упирают в помеченный конец шпонки со стороны скоса (показано стрелкой) и слегка ударяют по ней молотком. Шлицы небольших валиков обычно не ремонтируют, детали с изношенными шлицами большей частью заменяют новыми. Однако у деталей, трудоемких в изготовлении, шлицы часто подвергают ремонту. Его производят путем наварки металла с последующей механической обработкой в точном соответствии с размерами и расположением шлицев на соединяемой детали. Шлицы вала можно ремонтировать путем раздачи зубьев, когда шлицевое соединение центрируется по внутреннему диаметру. Если шлицы закалены, необходимо сначала вал отжечь, после чего раздать каждый шлиц в продольном направлении, доведя ширину шлица до номинального размера с припуском 0,1—0,2 мм для последующей механической обработки. Раздачу выполняют вручную или на прессах специальными инструментами — зубилами и чеканами. Для этого вдоль шлицев наносят по одной продольной риске, затем зубилом вдоль рисок надрубают канавки, которые раздают чеканом. Раздачу шлицев можно производить, используя токарные или строгальные станки. Для этого оправку с вращающимся конусным роликом закрепляют в резцедержателе станка, а вал устанавливают в центрах токарного станка или закрепляют на столе строгального станка. Суппортом станка подводят ролик, вдавливают в тело зуба и осуществляют несколько проходов по одной канавке. После раздачи канавки на шлицах заваривают электросваркой, вал дополнительно отжигают, рихтуют, а шлицы обрабатывают под номинальный размер и подвергают термообработке. Шлицы в отверстиях (посадка по наружному диаметру) и с небольшим износом можно также ремонтировать раздачей. Для этого применяют специальную прошивку, которую продавливают через шлицевое отверстие с помощью гидравлического пресса. После раздачи зубьев шлицевое отверстие калибруют шлицевой протяжкой, при этом снимают излишне выдавленный металл и придают детали требуемый размер. Рис. 2. Ремонт шлицев раздачей: Реклама:Читать далее:Ремонт сварных соединений

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Как восстановить слишком большой шпоночный паз

- Автор сообщения: Юлия Бурова

- Сообщение опубликовано: 2 августа 2017 г.

- Категория публикации: Belzona Educates / How To Series

ВВЕДЕНИЕ В БОЛЬШИЕ ШПОНОЧНЫЕ ПАЗЫ

Негабаритный шпоночный паз является распространенной проблемой, когда речь идет о функциональности вращающегося оборудования. Маленькие компоненты всегда приводят к большим проблемам. Шпонки в валах должны выдерживать нагрузку от внезапных пусков и остановок. Независимо от того, изнашивается ли он или ломается, весь блок отключается. На многих заводах дорогостоящий и трудоемкий процесс замены шпонки по-прежнему включает разборку машины, удаление вала и обработку новой шпонки и шпоночного паза. Хотя этот процесс сопряжен со значительными затратами, обычно он составляет лишь часть стоимости простоя устройства до его завершения. Руководство технического обслуживания, уставшее от неудобств и затрат традиционных методов, приняло решения Belzona. При использовании металлического полимера Belzona поврежденный шпоночный паз можно восстановить на месте, что устраняет необходимость трудоемкой и дорогостоящей разборки. Поскольку полимеры Belzona на 100 % состоят из твердых веществ, размерные изменения от момента нанесения до полного отверждения отсутствуют. Это означает, что ключ можно использовать для создания нового шпоночного паза с идеальной посадкой.

Поскольку полимеры Belzona на 100 % состоят из твердых веществ, размерные изменения от момента нанесения до полного отверждения отсутствуют. Это означает, что ключ можно использовать для создания нового шпоночного паза с идеальной посадкой.

хотите знать, как восстановить металл с помощью холодной сварки?

Нажмите здесь, чтобы узнать.

BELZONA HOW-TO

В этой записи блога мы покажем, как отремонтировать шпоночный паз большого размера с помощью Belzona 1111 (Super Metal), композита для ремонта металла на основе эпоксидной смолы. Вы узнаете, как выполнить ремонт шпоночного паза на месте, без необходимости разбирать оборудование или выводить вал из эксплуатации. Композиты для ремонта металлов Belzona исключают необходимость сварки или любого другого вида огневых работ, тем самым обеспечивая безопасную среду для персонала.

ЧЕРТЕЖ: РЕМОНТ БОЛЬШОГО ШПОНОЧНОГО ПАЗА

Для ремонта увеличенного шпоночного паза мы использовали Belzona 1111 (Super Metal), новый ключ, Belzona 9111 (очиститель/обезжириватель), Belzona 9411 (разделительный агент) и несколько инструментов. из нашего механического цеха. Сначала нам нужно было обработать шпонку Belzona 9411. Затем мы отшлифовали внутреннюю поверхность шпоночной канавки, чтобы удалить все острые края и выступы, и придали поверхности шероховатость для достижения максимальной адгезии с эпоксидным продуктом. Поверхность была очищена с помощью Belzona 9.111, чтобы удалить все загрязнения. Затем Belzona 1111 тщательно перемешали и нанесли на внутреннюю поверхность шпоночного паза до заполнения шпоночного паза смешанным продуктом. Ключ осторожно помещали поверх нанесенного продукта и плотно прижимали, чтобы излишки продукта вытекли. После полного отверждения продукта ключ извлекался из паза.

из нашего механического цеха. Сначала нам нужно было обработать шпонку Belzona 9411. Затем мы отшлифовали внутреннюю поверхность шпоночной канавки, чтобы удалить все острые края и выступы, и придали поверхности шероховатость для достижения максимальной адгезии с эпоксидным продуктом. Поверхность была очищена с помощью Belzona 9.111, чтобы удалить все загрязнения. Затем Belzona 1111 тщательно перемешали и нанесли на внутреннюю поверхность шпоночного паза до заполнения шпоночного паза смешанным продуктом. Ключ осторожно помещали поверх нанесенного продукта и плотно прижимали, чтобы излишки продукта вытекли. После полного отверждения продукта ключ извлекался из паза.

ВИДЕО: КАК РЕМОНТИТЬ БОЛЬШОЙ ПАЗ С ПОМОЩЬЮ BELZONA

ПРИНАДЛЕЖНОСТИ И ИНСТРУМЕНТЫ, НЕОБХОДИМЫЕ ДЛЯ РЕМОНТА БОЛЬШОГО ПАЗА С ПОМОЩЬЮ BELZONA 1111

ПОШАГОВАЯ ИНСТРУКЦИЯ ПО РЕМОНТУ БОЛЬШОГО ШПОНОЧНОГО ПАЗА С ПОМОЩЬЮ BELZONA

ПОДГОТОВКА ПОВЕРХНОСТИ

ПРИМЕНЕНИЕ ПРОДУКТА

Хотите больше информации?

Посетите наш веб-сайт: www. belzona.com/metal-repair

belzona.com/metal-repair

Эпоксидные растворы Belzona можно использовать для ремонта шпоночных канавок увеличенного размера. Belzona также предлагает решения широкого спектра инженерных проблем и ремонтных ситуаций.

Заинтересованы в покупке композитов Belzona на основе эпоксидной смолы?

Найдите местного дистрибьютора Belzona здесь

Примечание. Мы несем ответственность за защиту вашей конфиденциальности и гарантируем полную конфиденциальность ваших данных.

Юлия Бурова

Юлия Бурова, Директор по маркетингу, Belzona Inc., Майами, Флорида, США

Теги: Belzona, Belzona 1111, эпоксидная смола, ремонт шпоночного паза, восстановление металла, Ремонт металла, увеличенный шпоночный паз, ремонт увеличенного шпоночного паза, ремонт вала, изношенный вал

Общие | Ремонт шпоночного паза коленчатого вала малого двигателя | Практик-механик

Джим Кодилл

Нержавеющая сталь

#1

У моего друга есть скутер Salsbury мощностью 5 л.с., у которого поврежден шпоночный паз на коленчатом валу, где крепится маховик. У него «вывалилась» одна из сторон, параллельная коленчатому валу. Я думал сделать шпонку из медного дерева, зажать ее на месте и приварить вдоль стороны, пока двигатель еще собран.

Эти двигатели слишком ценны, чтобы я мог их испортить; они смехотворно оценены в наши дни (думаю, 2000 долларов). Что скажете вы, все вы, старые мудрые соли?

HuFlungDung

Алмаз

#2

Скорее всего испорчен конус на валу и отверстие маховика. Замена ключа вряд ли продлится очень долго, если вы не сможете подправить эти поверхности.

Замена ключа вряд ли продлится очень долго, если вы не сможете подправить эти поверхности.

Приваривание линии к одной стороне вала обязательно приведет к его изгибу.

S_W_Bausch

Алмаз

#3

Ничего не могу поделать, но думаю, что нужно будет снять рукоятку.

В конечном итоге вам может понадобиться снять рукоятку.

Заглушенный шпоночный паз, заполненный сваркой или пайкой.

Некоторая степень шлифовки для очистки кривошипа.

Некоторая степень выпрямления кривошипа.

Некоторая степень шлифовки для очистки кривошипа

И еще некоторая степень выпрямления кривошипа.

И, может быть, потом прорезать новый шпоночный паз с другой стороны.

И, возможно, еще одно выпрямление.

Если HuFlungDung верен, возможен такой исход. Я думаю, что он забыл больше, чем я буду знать, так что давайте согласимся с его мнением.

Вы можете избежать этого сценария, установив втулку без ключа, чтобы зафиксировать все вместе.

Узел замка B-LOC 19 B800 Втулка без ключа NIB NR — eBay (артикул 300395186510 время окончания 06.09.10 13:30:24 по тихоокеанскому времени)

Есть ли у вас достаточно места для установки втулки без ключа?

Известковый Сами

Алмаз

#4

Вырежьте еще один шпоночный паз в коленчатом валу, то же самое на маховике (втулка/втулка по мере необходимости) установите на место, включая соответствие конусности и т. д. и т. д., и все готово.

д. и т. д., и все готово.

гбент

Алмаз

#5

Будьте осторожны при очистке конусов. Эти неглубокие конусы не дают вам много места, прежде чем маховик станет слишком глубоким. Я бы использовал высококачественную эпоксидную смолу с металлическим наполнителем, такую как продукт Belzona, и собрал достаточное количество эпоксидной смолы, чтобы заполнить пустоты. Выбьет его через некоторое время, ведь он выковывал сталь. Я ожидаю, что это продлится в течение нескольких сотен часов, если сделано хорошо.

Колеса Тома

Титан

#6

Вы не упомянули состояние шпоночного паза маховика. Я думаю, он тоже расстрелян. I Во-вторых, вырежьте новый ясень и протяните новый шпоночный паз в маховике. Вы должны сохранить ориентацию коленчатого вала маховика такой же. Могу помочь с протяжкой маховика, если нужно.

Гэри Э

Алмаз

#7

Если этот двигатель НАСТОЛЬКО ценен, я бы вытащил его и поместил в стеклянный ящик… пока он не будет ПРОДАН

и установил Briggs and Stratton

САГ 180

Титан

#8

Локтайт…….

Известковый Сами

Алмаз

#9

Гэри Э сказал:

Если этот двигатель НАСТОЛЬКО ценен, я бы вытащил его и поместил в стеклянный ящик… пока он не будет ПРОДАН

, и установил Briggs and Stratton.

Нажмите, чтобы развернуть…

Вы имеете в виду Briggs and Scrap Iron?

шакал

Титан

#10

Джим,

Это не лучшее решение, но так как оно все равно испорчено. Не мог бы ты оставить маховик включенным. Держите его как можно ближе к исходному положению (по времени).

Затем ручным сверлом между маховиком и кривошипом, скажем, .250, затем вставьте штифт .250? Стиль «голландский ключ».

Если вы считаете, что он может вылезти, вы можете вставить в него короткий установочный винт 5/16-18, чтобы закрыть его, когда будете вставлять штифт.

Джекал

Джим Кодилл

Нержавеющая сталь

#11

Спасибо за ваш вклад! Мой друг только что ушел; когда я увидел работу, я понял, что сварка на месте не вариант. Далее повреждение кривошипа оказалось минимальным, хотя маховик он и разрушил. Попытки установить новый маховик показали, что конус рядом со шпоночным пазом поврежден. Он уже работал над конусом, прежде чем я его увидел. Когда я проверил посадку нового маховика, раскачивание было очевидным после того, как я отметил кривошип, я мог видеть, что он соприкасается вдоль поврежденной стороны шпоночного паза и на противоположной стороне конуса коленчатого вала. Я продолжал перемаркировать и забивать камни, пока не получил хороший контакт по всему конусу. Посадка конуса, казалось, была похожа на конус моей задней бабки, поэтому я приступил к очистке замочной скважины деревянного дерева, как мог. Он был поврежден только с одной стороны глубиной около 0,020 дюйма. После того, как я придал замочной скважине форму, я сделал новый ключ, утончив ключ шириной 1/4 дюйма. Я подгонял шпонку как к новому маховику, так и к коленчатому валу, пока мне не пришлось постукивать по шпонке в кривошипе латунным пробойником, и установить маховик вручную было едва ли возможно.

Далее повреждение кривошипа оказалось минимальным, хотя маховик он и разрушил. Попытки установить новый маховик показали, что конус рядом со шпоночным пазом поврежден. Он уже работал над конусом, прежде чем я его увидел. Когда я проверил посадку нового маховика, раскачивание было очевидным после того, как я отметил кривошип, я мог видеть, что он соприкасается вдоль поврежденной стороны шпоночного паза и на противоположной стороне конуса коленчатого вала. Я продолжал перемаркировать и забивать камни, пока не получил хороший контакт по всему конусу. Посадка конуса, казалось, была похожа на конус моей задней бабки, поэтому я приступил к очистке замочной скважины деревянного дерева, как мог. Он был поврежден только с одной стороны глубиной около 0,020 дюйма. После того, как я придал замочной скважине форму, я сделал новый ключ, утончив ключ шириной 1/4 дюйма. Я подгонял шпонку как к новому маховику, так и к коленчатому валу, пока мне не пришлось постукивать по шпонке в кривошипе латунным пробойником, и установить маховик вручную было едва ли возможно.

Когда пришло время затянуть гайку, он дал мне стопорную шайбу с внутренним зубом и новую гайку и сказал мне затянуть ее с усилием 125 ftlbs. Когда я начал затягивать гайку, стопорная шайба попыталась разрушиться (на маховике есть небольшая зенковка в месте сопряжения маховика и коленчатого вала). Я сказал: «Эй, это не сработает», «Ты уверен, что эта шайба идет сюда?» Затем я разобрал его, и мы собрали его без стопорной шайбы. Я думаю, что стопорная шайба, возможно, была причиной ослабления его маховика с самого начала.

Есть мысли по этому поводу?

чехол

Пластик

#12

Как насчет того, чтобы увеличить шпоночный паз в коленчатом валу и сделать ступенчатую шпонку под маховик.

При большем износе шпоночный паз ремонтируют наваркой грани с последующим фрезерованием. При этом выдерживают размер паза, установленный стандартом. Возможен и такой ремонт: паз расширяют и углубляют, полностью устраняя следы износа, затем к нему изготовляют ступенчатую шпонку. Однако при таком ремонте не обеспечивается высококачественное соединение и поэтому его применяют в исключительных случаях (при осмотрах и текущих ремонтах). Поэтому когда на чертеже нет указаний о фиксированном положении шпоночного паза, допускают изготовление нового шпоночного паза на другом месте без заделки старого (не более одного на сечение). Его фрезеруют параллельно старому пазу в диаметральной плоскости, расположенной относительно этого паза под углом 90, 135 и 180°.

При большем износе шпоночный паз ремонтируют наваркой грани с последующим фрезерованием. При этом выдерживают размер паза, установленный стандартом. Возможен и такой ремонт: паз расширяют и углубляют, полностью устраняя следы износа, затем к нему изготовляют ступенчатую шпонку. Однако при таком ремонте не обеспечивается высококачественное соединение и поэтому его применяют в исключительных случаях (при осмотрах и текущих ремонтах). Поэтому когда на чертеже нет указаний о фиксированном положении шпоночного паза, допускают изготовление нового шпоночного паза на другом месте без заделки старого (не более одного на сечение). Его фрезеруют параллельно старому пазу в диаметральной плоскости, расположенной относительно этого паза под углом 90, 135 и 180°. Клиновую шпонку следует забивать так, чтобы при ее ослаблении можно было ее осаживать. Между головкой шпонки и торцом детали должно оставаться Расстояние, равное высоте шпонки.

Клиновую шпонку следует забивать так, чтобы при ее ослаблении можно было ее осаживать. Между головкой шпонки и торцом детали должно оставаться Расстояние, равное высоте шпонки. С этой стороны конец шпонки прижимается к основанию паза, а с противоположной приподнимается.

С этой стороны конец шпонки прижимается к основанию паза, а с противоположной приподнимается.