Содержание

Механические передачи в машинах

Широкое применение в машинах механических передач определяется необходимостью:

- при оптимальной частоте вращения электродвигателя получить частоту вращения, требуемую для рабочего органа машины;

- большинство технологических и транспортных машин требует регулирование частоты вращения; между тем регулирование частоты вращения электродвигателем оказывается не всегда возможным и экономичным;

- электродвигатели выполняются для равномерного вращательного движения, а в машинах часто оказывается необходимым поступательное, винтовое и другие виды движения, движение с заданным законом изменения скоростей и т.д.;

- электродвигатели из условия габаритов, техники безопасности и т. д. не всегда могут быть непосредственно соединены с рабочими органами машины.

Механические передачи в машинах применяются для передачи и преобразования вращательного движения, а также для преобразования вращательного движения в поступательное или наоборот.

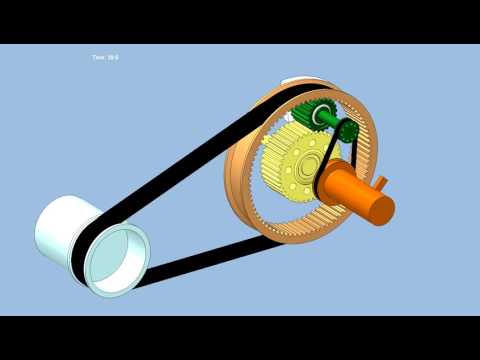

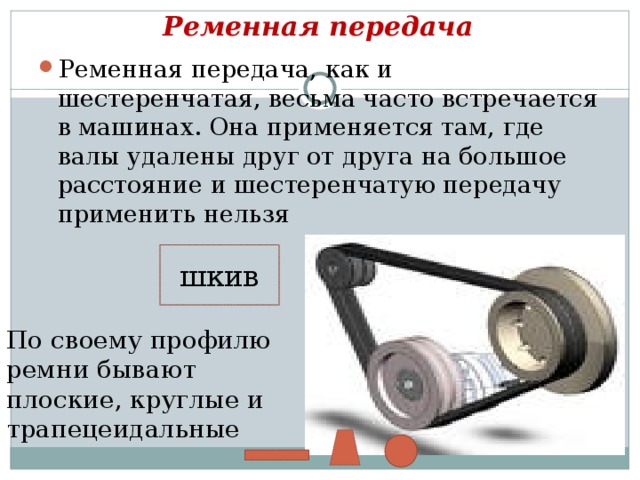

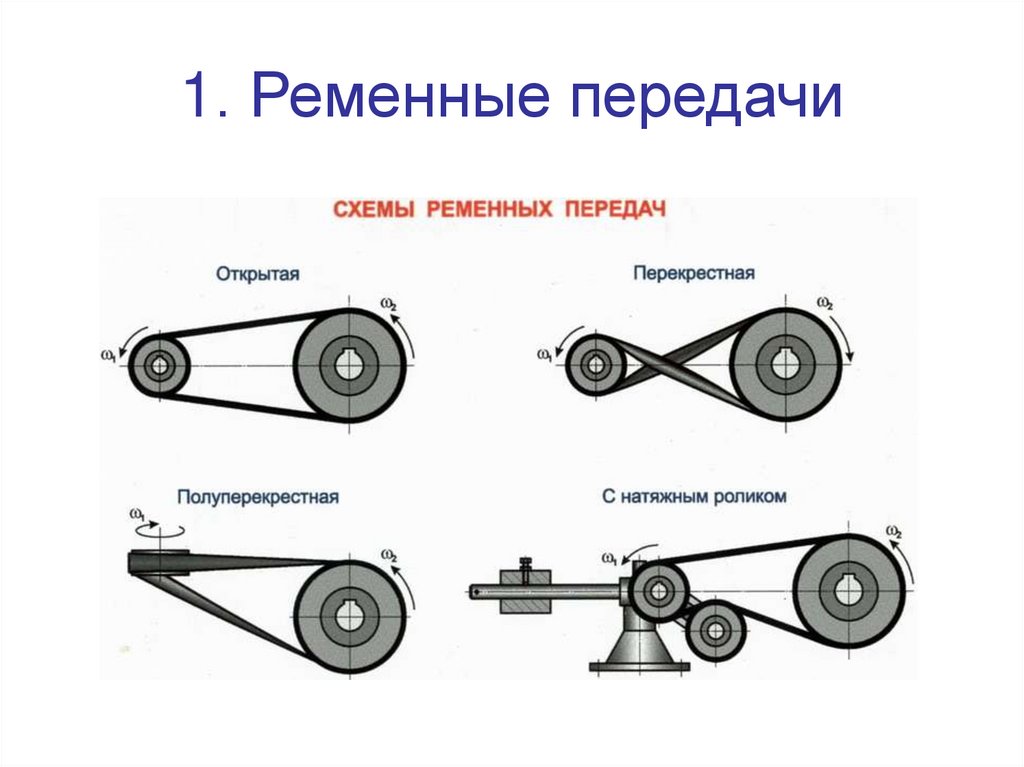

Ременные передачи в машинах применяют в основном для изменения частоты вращения при передаче движения от электродвигателя к коробке скоростей.

Ременная передача состоит из ведущего А и ведомого В шкивов и соединяющего их бесконечного ремня (рис. 2, а), который может быть плоским (рис. 2, б), состоять из набора клиновых ремней (рис. 2, в), поликлиновым (2, г) и зубчатым (2, д).

Рис. 2. Ременные передачи (а-д)

Оба шкива ременной передачи вращаются в одну сторону. Частота вращения ведомого шкива может быть больше или меньше частоты вращения ведущего в зависимости от соотношения диаметров шкивов.

Отношение частоты nА, вращения ведущего шкива к частоте nВ, вращения ведомого шкива называют передаточным отношением u ременной передачи, которое обратно пропорционально отношению диаметров шкивов: u=nА/nВ=DB/DA.

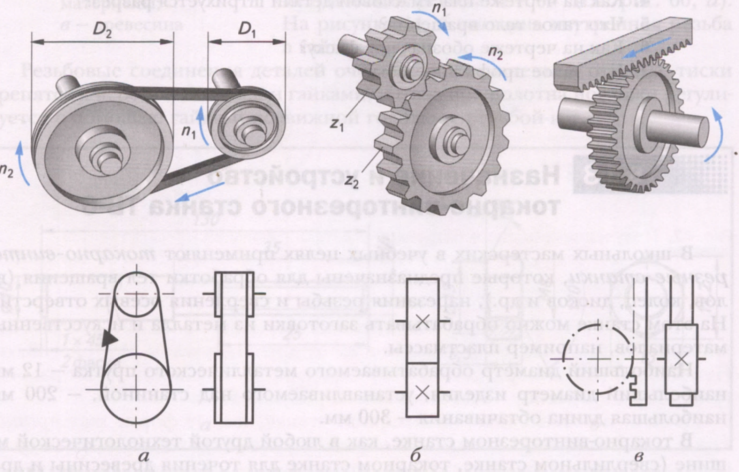

Цепная передача служит для изменения частоты вращения при передаче вращения от ведущего вала к ведомому, расположенным на значительном расстоянии друг от друга.

В отличие от ременных цепные передачи работают при меньших окружных скоростях и передают значительные мощности без проскальзывания. Цепная передача (рис. 3, а) состоит из звездочек 1, насаженных на ведущий и ведомый валы и соединенных втулочно-роликовой цепью.

Рис. 3. Цепная передача с цепью: а — втулочно-роликовой; б — зубчатой

Цепь состоит из наружных 2 и внутренних 3 звеньев, соединенных втулкой 6 с роликом 4 на оси поворота 5. Звездочки могут быть соединены также зубчатой цепью (рис. 3 б), которая по своей работоспособности превосходит втулочно-роликовые и работает при больших окружных скоростях и при меньшем шуме.

Передаточное отношение цепной передачи определяют по формуле u = n1 /n2 = z2 /z1, где n1 и n2 , z1 и z2 – соответственно частота вращения и число зубьев ведущей и ведомой звездочек.

Зубчатые передачи (рис. 4) используют для изменения частоты и направления вращения при передаче движения от ведущего к ведомому валу, которые могут быть расположены параллельно друг к другу или под углом.

Передаточное отношение зубчатых колес, находящихся в зацеплении, определяют по формуле u = n2 / n1 = z2 / z1, где n2 и n1 – соответственно частота вращения ведомого и ведущего зубчатых колес, а z2 и z1 – соответственно число их зубьев.

Зубчатые колеса, зубья которых располагаются параллельно оси вращения, называются прямозубыми цилиндрическими и могут быть наружного (рис. 4, а) и внутреннего (рис. 4, б) зацепления. У косозубых зубчатых колес зубья (для увеличения длины контакта) располагают под углом к оси вращения (рис. 4, в). Для передачи вращения валом, расположенным под углом, служат конические передачи (рис. 4, г), которые могут быть выполнены с прямым и криволинейным зубом. Винтовые (рис. 4, д) и червячные (рис. 4, е) передачи соединяют валы с перекрещивающимися валами.

Рис. 4. Зубчатые передачи (а-е) для вращательных движений

Реечную передачу используют для преобразования вращательного движения в поступательное (рис. 5; а, в). Она может быть выполнена с прямозубым или косозубым зацеплением цилиндрического колеса с рейкой.

5; а, в). Она может быть выполнена с прямозубым или косозубым зацеплением цилиндрического колеса с рейкой.

Перемещение рейки определяют по формуле S=2πmzn, где m — модуль, z — число зубьев колеса, n — частота вращения зубчатого колеса. Для реечной передачи с червяком (рис. 5, в) перемещение рейки определяют по формуле S=πmzn, где z — число заходов червяка.

Винтовую передачу используют также для преобразования вращательного движения в поступательное, она состоит из винта и гайки (рис. 5, б). При одном обороте винта или гайки сопрягаемый элемент перемещается на шаг резьбы.

Рис. 5. Зубчатые передачи для преобразования вращательного движения в поступательное: а — реечная с цилиндрическим зубчатым колесом; б — винтовая с гайкой скольжения; в — реечная с червяком: 1 — колесо; 2 — рейка; 3 — винт; 4 — гайка; 5 — червяк

В винтовой передаче ведущим звеном может служить как винт, так и гайка.

Наиболее распространенной является передача от винта к гайке.

В этом случае ведущим звеном является винт, который только вращается, преобразуя вращательное движение в поступательное движение гайки.

Гайки винтовой передачи в станках имеют две основные конструкции — неразъемные и разъемные.

Две половины разъемной гайки 1 помещены в прямолинейные направляющие 5, в которых они перемещаются. Размыкание гайки производится с помощью поворотного диска 5 со спиральными торцовыми канавками, в которые входят штифты 2 от половин гайки (рис. 6).

Рис. 6. Винтовая передача с разъемной гайкой

При повороте рукоятки 4 раздвижные половины гайки 1 расходятся или сходятся, охватывая ходовой винт.

В винтовой паре скольжения затрачиваются значительные усилия на преодоление сил трения, которые приводят к износу витков сопрягаемых элементов и увеличению зазоров.

Для обеспечения точности и стабильности поступательного перемещения рабочих органов применяют передачу винт — гайка качения, у которой винт и гайка сопрягаются посредством шариков и обеспечивают высокую осевую жесткость и равномерность движения.

В передаче винт — гайка качения (рис. 7), между рабочими винтовыми поверхностями винта 1, гайки 2 и гайки 5 помещены стальные шарики 3. При вращении винта шарики перекатываются по винтовой поверхности винта и гайки и передают поступательное перемещение закрепленным в корпусе гайкам 2 и 5.

Рис. 7. Передача винт-гайка качения

При движении скорость перемещения шариков отличается от скорости ведущего и ведомого звеньев, поэтому необходимо обеспечить постоянную циркуляцию шариков. Для этого концы рабочей части резьбы гайки соединены возвратным каналом, помещенным во вкладыше 4. При движении шарики перекатываются через выступ резьбы винта и снова входят в рабочую зону, циркулируя в пределах соединенных витков гайки. Выборку зазора в передаче осуществляют поворотом гайки 2 относительно гайки 5. Эти гайки создают натяг, обеспечивающий большую осевую жесткость.

Кривошипно-шатунный механизм (рис. 8) преобразует вращательное движение в возвратно-поступательное (поршневые насосы и компрессоры, кривошипные прессы, пневматические молоты, механизмы подач станков и др. ) и наоборот (двигатели внутреннего сгорания, паровые машины и др.).

) и наоборот (двигатели внутреннего сгорания, паровые машины и др.).

Рис. 8. Кривошипно-шатунный механизм

Механизм состоит из кривошипного диска или коленчатого вала, с которым соединен шатун 3 с поршнем 1. На поршень надеты поршневые кольца. Поршень перемещается в гильзе 2 цилиндра. Коленчатый вал коренными шейками 4 и 5 располагается в подшипниках. При вращении вала поршень получает возвратно-поступательное движение. Вместо поршня может быть ползун, перемещающийся в прямолинейных направляющих.

Эксцентриковый механизм служит для преобразования вращательного движения в возвратно-поступательное. Его применяют в станках, штамповочных прессах, в золотниковом и клапанном распределении машин-двигателей. Эксцентриковый механизм представляет собой разновидность кривошипно-шатунного механизма с небольшим радиусом кривошипа. Разъемный эксцентриковый механизм (рис. 9, а) имеет круглый диск (эксцентрик) 2, сидящий на шпонке 8 и на валу 3.

Рис. 9. Эксцентриковые механизмы: а — с разъемным хомутом; б — с механизмом для регулировки эксцентриситета

Оси вала и диска не должны совпадать. Расстояние между осями (эксцентриситет) является радиусом кривошипа. Диск охватывается разъемным хомутом 1, скрепляемым болтами 4. С хомутом соединяется шатун 7 (и тяга 6), вилка которого через палец 5 шарнирно соединяется с ползуном, получающим возвратно-поступательное движение (например, с ползуном пресса или с золотником распределения).

Эксцентриковый механизм может быть с двумя эксцентриками для регулировки эксцентриситета (рис. 9, б). Внутренний эксцентрик 2 сидит на валу 3 и охватывается внешним эксцентриком 9, который можно поворачивать и закреплять в различных положениях, что приводит к изменению эксцентриситета, а следовательно, и изменению длины хода ползуна. Применяется эксцентриковый механизм в золотниковых парораспределителях и регуляторах нефтяных двигателей. Эксцентрики изготовляются из чугуна или из углеродистой стали. Внутреннюю поверхность хомута заливают баббитом.

Внутреннюю поверхность хомута заливают баббитом.

Фрикционные передачи применяют для бесступенчатого изменения частоты вращения при передаче движения от ведущего к ведомому валу.

В фрикционном вариаторе используют специальные клиновидные ремни или стальные кольца, которыми соединяют ведущие и ведомые раздвижные конусные шкивы (рис. 10). Осевое сближение одной пары конусных шкивов вызывает осевое удаление другой пары шкивов. Этим соответственно изменяются радиусы контактов r1 и r2 ремня со шкивами, чем определяется изменение передаточного отношения u = r1 / r2. Пределы изменения частоты вращения выходного вала характеризуются диапазоном регулирования D = umax /umin. Для вариаторов с клиновидными ремнями D = 8 ÷ 15.

Рис. 10. Фрикционный вариатор

Передача храповым зацеплением позволяет в широком диапазоне изменять частоту вращения или перемещения рабочего органа машины, связанного храповым механизмом (рис. 11). Конструкции и область применения храповых механизмов разнообразны.

11). Конструкции и область применения храповых механизмов разнообразны.

Рис. 11. Передача храповым зацеплением: 1 — ведомый вал; 2 — качающийся рычаг с защелкой 3; 4 — храповое колесо; 5 — фиксатор; 6 — кулиса; 7 — ведущий вал

Муфты служат для постоянного или периодического соединения валов между собой (с зубчатыми колесами и шкивами), чтобы передать вращение без изменения направления и частоты вращения.

Втулочная муфта (рис. 12, а) предназначена для передачи вращения с вала 1 на вал 11 с помощью втулки 1 и шпонок 2. Втулочно-пальцевая муфта (рис. 12, б) состоит из полумуфт 3 и 4. С помощью резиновых колец 5, установленных на пальцах 6, муфта амортизирует ударную нагрузку, передаваемую с вала 1 на вал 11. Упругая муфта смягчает толчки и удары.

Если оси ведущего и ведомого валов расположены со смещением от оси вращения, то применяют муфту (рис. 12, в), каждая половина которой жестко закреплена на конце вала. Полумуфты 1 и 3 сопряжены между собой диском 7, имеющим крестообразно расположенные выступы, которые входят в пазы полумуфт.

Полумуфты 1 и 3 сопряжены между собой диском 7, имеющим крестообразно расположенные выступы, которые входят в пазы полумуфт.

Рис. 12. Муфты (а- з)

Зубчатую муфту применяют для периодического соединения валов (рис. 12, г). Левая полумуфта 3 при перемещении вправо наружными зубьями входит в зацепление с внутренними зубьями правой полумуфты 4. Зубчатая муфта является универсальной компенсирующей муфтой, которая допускает в определенных пределах осевое, радиальное и угловое смещения валов за счет зазора в зацеплении полумуфт 3 и 4 с внутренними и наружными зубьями.

В кулачковой муфте (рис. 12, д) вращение передается через кулачки полумуфт 3 и 4, которые сопрягаются силой пружины 8, регулируемой гайкой 9 с шайбой. При перегрузках скошенные поверхности кулачков позволяют раздвигать полумуфты и нарушать синхронность вращения валов.

В фрикционной муфте (рис. 12, е) передачу вращения выполняют фрикционные диски. Диски 10 с внутренними выступами соединены с полумуфтой 3, а диски 11 с наружными выступами — с полумуфтой 4. Величина передаваемой нагрузки с вала 1 на вал 11 определяется силой Р сжатия дисков.

Величина передаваемой нагрузки с вала 1 на вал 11 определяется силой Р сжатия дисков.

Механизмы обгона применяют в тех случаях, когда валу, имеющему медленное вращение, требуется периодически сообщать быстрое вращение. Обгонная муфта (рис. 12, ж) соединяется полумуфтой 3 с одним валом и полумуфтой 4 — с другим. Между полумуфтами располагаются ролики 12, которые заклиниваются между полумуфтами усилием пружины 8 при вращении полумуфты 3 по часовой стрелке. При вращении полумуфты 4 в том же направлении, но с большей частотой, ролики 12 увлекаются движением полумуфты 4 в более широкую часть выемки, при этом полумуфта 4 свободно вращается относительно полумуфты 3.

Многодисковая электромагнитная муфта (рис. 12, з) состоит из корпуса 1, который вращается вместе с валом 13, катушки 2, дисков вращающихся с корпусом 1, и дисков 6, размещенных между дисками 11 и вращающихся вместе с зубчатым колесом 7, якорей 9 и 10 и стопорного кольца 8. Питание муфты осуществляется через щетку 5 и токосъемники 3 и 4.

При выключенной муфте зубчатое колесо 7 свободно вращается на втулке 12 вала 13 на подшипниках. При включенной муфте якоря 9 и 10 прижимают диски 6 и 11 к корпусу 1. Форма дисков и их малая толщина обеспечивают большое магнитное сопротивление в радиальном направлении. Таким образом обеспечивается передача вращения от вала 13 через втулку 12 зубчатому колесу. Однодисковые муфты работают по такому же принципу.

Реверсивные и кулачковые механизмы служат для изменения направления движения механизмов станка. Чаще всего реверсирование осуществляется с помощью цилиндрических или конических зубчатых колес.

В механизме с цилиндрическими зубчатыми колесами (рис. 13, а) муфта М может соединить с верхним валом зубчатое колесо z1. При этом вращение будет передаваться с верхнего вала через муфту М и зубчатую передачу z1 и z2 на нижний вал. Если муфта М соединяет с верхним валом зубчатую передачу z3, z3′ и z4, нижний вал вращается в противоположном направлении.

Реверсивный механизм, изображенный на рис. 13, б, изменяет направление вращения нижнего вала при перемещении скользящего колеса z2, которое входит в зацепление с колесом z1 или колесом z4.

На рис. 13, в показана кинематическая схема реверсивного механизма, у которого изменение направления вращения нижнего вала может быть осуществлено зацеплением скользящего блока зубчатых колес z1 и z3 либо с зубчатыми колесами z4, либо с паразитным зубчатым колесом z2′.

На рис. 13, г показана схема реверсивного механизма, составленного из конических зубчатых колес и кулачковой муфты. Направление вращения горизонтального вала изменяется переключением кулачковой муфты.

Рис. 13. Кинематические схемы (а-г) реверсивных механизмов

Кулачковые механизмы служат для преобразования вращательного движения кулачка в поступательное перемещение механизмов или рабочих органов машины. В кулачковых механизмах применяются плоские (рис 1.14, а), цилиндрические (рис. 14, б) или торцовые кулачки (рис. 14, в).

14, в).

Рис. 14. Кулачковые механизмы

Просмотров: 561

Клиноременная зубчатая и цепная передача между валами

Чтобы объединить машины-двигатели и машины-орудия в единую рабочую систему, а также, чтобы регулировать режим работы машин-орудий, используют клиноременную, зубчатую, фрикционную и цепную передачи.

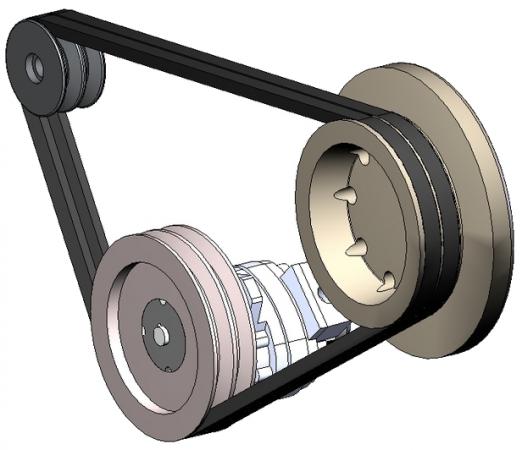

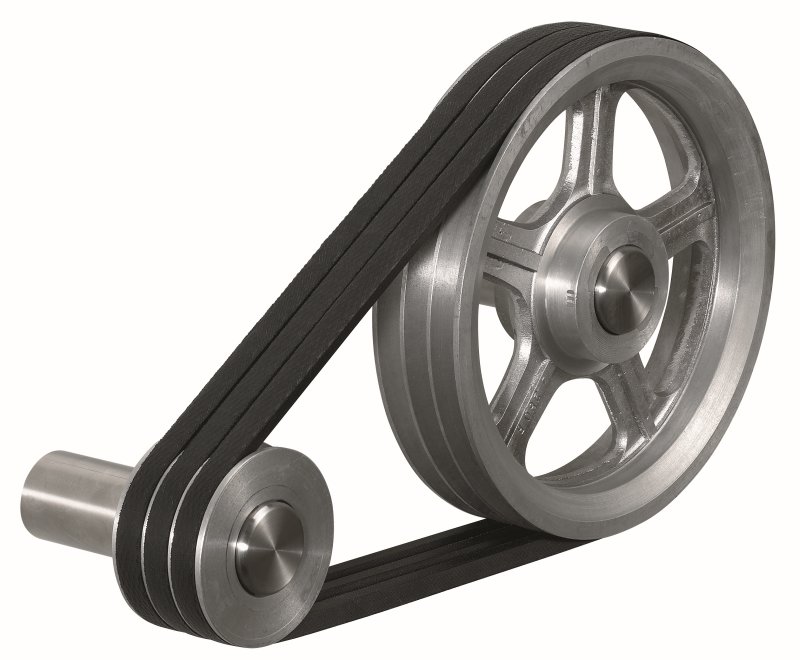

Клиноременная передача (рис. 30) используется для передачи вращательного движения и крутящего момента от электродвигателя к рабочим частям машины. Она состоит из двух закрепленных на валах 1 и 4 шкивов 3 и 5, в кольцевые выточки которых входят бесконечные прорезиненные ремни 2, имеющие сечения трапецеидальной формы. В отличие от обычной ременной передачи в ней ремни не скользят по шкивам, что позволяет создавать надежное тяговое усилие, а следовательно, требуемую величину крутящего момента.

Рис. 30. Клиноременная передача: 1, 4 — валы, 2 — резиновые бесконечные ремни, 3, 5 — шкивы

Зубчатая передача (рис. 31) состоит из двух или нескольких зубчатых колес, которые посажены на валы таким образом, что их зубья находятся в зацеплении. При пуске электродвигателя начинает вращаться ведущее зубчатое колесо, а следовательно, и вал рабочего органа машины. Различают зубчатые передачи с внутренним и внешним зацеплением. В зависимости от взаимного расположения валов, зубчатая передача может быть: цилиндрической, конической, реечной, червячной, цепной и др.

31) состоит из двух или нескольких зубчатых колес, которые посажены на валы таким образом, что их зубья находятся в зацеплении. При пуске электродвигателя начинает вращаться ведущее зубчатое колесо, а следовательно, и вал рабочего органа машины. Различают зубчатые передачи с внутренним и внешним зацеплением. В зависимости от взаимного расположения валов, зубчатая передача может быть: цилиндрической, конической, реечной, червячной, цепной и др.

Цилиндрическая передача (рис. 31, а) применяется для передачи вращения и крутящего момента в случае когда валы двигателя и машины-орудия параллельны. При этом передача может осуществляться шестернями с прямыми, косыми и шевронными зубьями.

Коническая передача (рис. 31, б) дает возможность передать вращение и крутящий момент с горизонтального вала двигателя на вертикально расположенный вал машины- орудия и наоборот.

Реечная передача (рис. 31, в) дает возможность преобразовать вращательное движение зубчатого колеса 1 в поступательное движение рейки 2, с которой могут быть связаны подвижные части машины.

Червячная передача (рис. 31, г) состоит из червяка 3 и зубчатого колеса /. Если вал червяка, который имеет малый диаметр и малое число зубьев, присоединить к электродвигателю с большим числом оборотов, то кал машины-орудия получит малое число оборотов, так как на нем закреплено зубчатое колесо с большим числом зубьев (большого диаметра).

Зубчатая передача имеет ряд преимуществ перед другими видами передач: компактность конструкции узла передачи, возможность передачи больших мощностей (до 100 000 л. е.), высокий к. п. д. (до 0,99), надежность работы даже при перегрузке и т. п. К ее недостаткам следует отнести сравнительную сложность изготовления и шум при работе.

Рис. 31. Зубчатые передачи:

а — цилиндрическая, б — коническая, я — реечная, г — червячная; 1 — зубчатые колеса, 2 — зубчатая рейка, 3 — зубчатый червяк

Цепная передача. Передача представляет собой замкнутую металлическую шарнирную цепь, которая соединяет два и более зубчатых колеса, называемых звездочками. В литейных цехах ценная передача используется в непрерывных подвесных конвейерах, применяемых для транспортирования стержней, сушильных плит и отливок.

В литейных цехах ценная передача используется в непрерывных подвесных конвейерах, применяемых для транспортирования стержней, сушильных плит и отливок.

Типовыми деталями передач являются валы, оси, подшипники и муфты. При помощи вала крутящий момент передается от

электродвигателя к рабочим органам машины-орудия. Чтобы придать валам рабочее положение и уменьшить трение, их укладывают в специальные опоры — подшипники. Тяжело нагруженные и тихоходные валы монтируют в подшипники скольжения, снабжаемые бронзовыми или баббитовыми вкладышами, а легко нагруженные и быстроходные — в подшипники качения (шариковые и роликовые). Оси, в отличие от валов, крутящего момента не передают, они устанавливаются в машинах неподвижно и служат для крепления вращающихся частей. Муфта является соединительной деталью валов. С помощью муфты (рис. 32) крутящий момент от вала электродвигателя 1 передается к валу 3 машины-орудия. Это осуществляется скреплением двух полумуфт 2 болтами и гайками. Для предупреждения проскальзывания валов в муфте в прорези их концов устанавливают шпонку 4.

Для предупреждения проскальзывания валов в муфте в прорези их концов устанавливают шпонку 4.

Регулирование числа оборотов рабочего вала машин осуществляется с помощью редукторов (механизмов, имеющих червячную передачу), а также путем смены шкивов (в клиноременных передачах) или зубчатых колес (в зубчатых передачах). Зная угловую скорость двигателя ω1 и диаметр установленного на ее валу шкива D1 можно для получения требуемой угловой скорости вала машины-орудия ω2 определить необходимый диаметр шкива D2 по формуле:

Отношение диаметров шкивов клиноременной передачи или чисел зубьев колес зубчатой передачи называют передаточным отношением, которое обозначают буквой i. Тогда предыдущее выражение можно записать в следующем виде:

Рис. 32. Схемы устройства соединительной муфты: 1 — вал электродвигателя, 2 — полумуфты, 3 — вал машины-орудия, 4 — шпонка

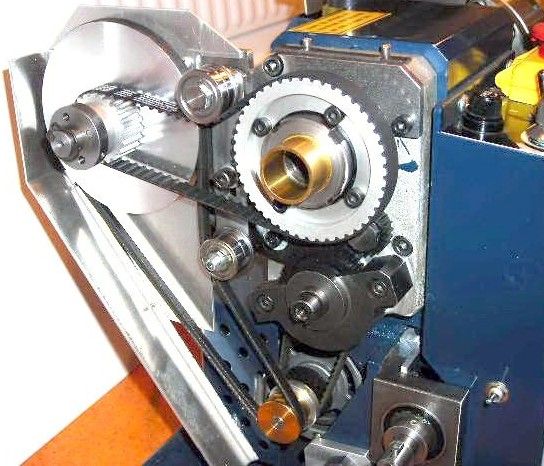

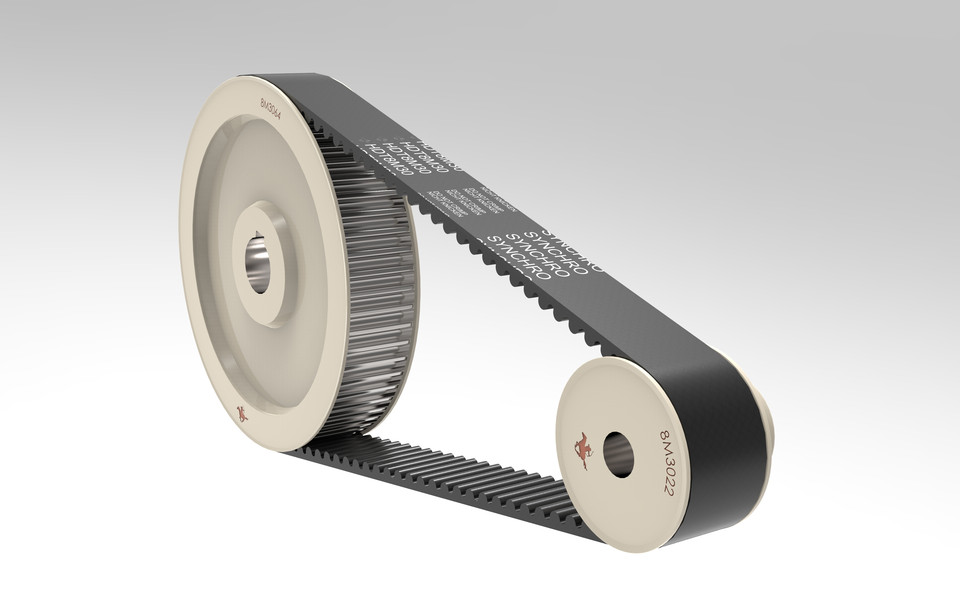

Выбор шкивов для систем синхронного ременного привода

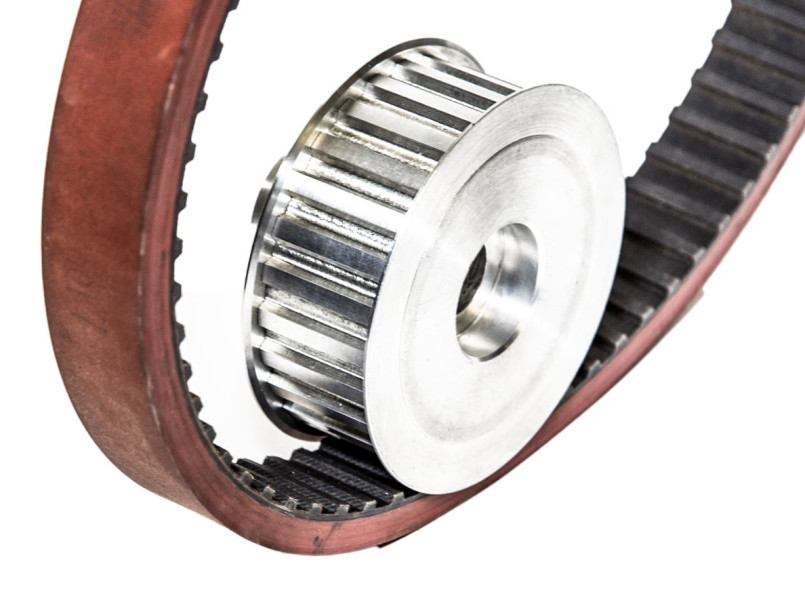

Первым шагом при проектировании системы ременного привода является выбор ремня, наиболее подходящего для конкретного применения. Но шкивы также играют важную роль в характеристиках ремня, особенно в системах синхронного ременного привода, где правильное зацепление зубьев ремня с канавками шкива может повлиять на все: от количества передаваемого крутящего момента до скорости вращения ремня. износ и потенциальные режимы отказа.

Но шкивы также играют важную роль в характеристиках ремня, особенно в системах синхронного ременного привода, где правильное зацепление зубьев ремня с канавками шкива может повлиять на все: от количества передаваемого крутящего момента до скорости вращения ремня. износ и потенциальные режимы отказа.

Шкивы синхронных ремней обычно обозначаются количеством канавок (аналогично количеству зубьев на ремне), шагом канавок (аналогично шагу зубьев ремня) и шириной шкива.

Требуемый шаг зубьев (и, следовательно, шаг канавок) определяется при выборе ремня на основе расчетного крутящего момента и скорости. Крутящий момент и скорость также являются основными факторами, определяющими ширину ремня и, следовательно, ширину шкива. (Рекомендуемая ширина шкива обычно немного больше ширины ремня и учитывает пространство, необходимое для фланцев шкива.) Количество канавок шкива определяется требуемым передаточным числом.

Для шкивов, используемых с синхронными (зубчатыми) ремнями, важно, чтобы канавки шкивов соответствовали профилю зуба ремня — трапециевидному, криволинейному или модифицированному криволинейному.

Информация о размерах также включает тип и размер ступицы для крепления шкива к приводному валу. Обычные варианты крепления шкива включают втулки с коническим замком, разъемные конические втулки, втулки QD (быстроразъемные) или гладкие отверстия со шпоночными канавками или без них.

Хотя диаметр шкива не указывается явно при выборе, его можно определить по количеству канавок шкива и их шагу, которые используются для расчета делительного диаметра шкива. Делительный диаметр немного больше внешнего диаметра шкива и соответствует делительной линии ремня, которая представляет собой линию, образованную натяжным кордом ремня.

pd = средний диаметр шкива (мм, дюйм)

P = шаг канавки шкива (также шаг зубьев ремня) (мм, дюйм)

N = количество канавок шкива

0 Шкив наружный диаметр (O.D.) немного меньше его делительного диаметра.

Изображение предоставлено: Pfeifer Industries

После расчета делительного диаметра внешний диаметр шкива можно определить, найдя расстояние от делительной линии ремня до нижней части профиля зуба (значение, указанное производителем ремня). и вычитая вдвое это расстояние из делительного диаметра шкива.

и вычитая вдвое это расстояние из делительного диаметра шкива.

Н.Д. = внешний диаметр шкива (мм, дюймы)

U = расстояние от делительной линии ремня до нижней части профиля зуба (мм, дюймы)

Некоторые производители предлагают шкивы в виде прутка, который необходимо разрезать и обрабатывается пользователем. Хотя это может быть экономичным решением для прототипирования небольших партий, точность шкива имеет решающее значение для обеспечения надлежащего движения ремня, соотношения скоростей и эффективности.

Приемлемые допуски шкивов определяются торговыми ассоциациями (такими как Ассоциация механических трансмиссий, MPTA) и Международной организацией по стандартизации (ISO). В некоторых случаях основные производители ремней также указывают допуски для конкретных профилей зубьев.

Основные производственные допуски для зубчатых ременных шкивов включают:

- внешний диаметр шкива

- эксцентриситет между отверстием шкива и наружным диаметром шкива

- параллельность между отверстием шкива и вертикальными поверхностями шкива

- точность шага канавок

- параллельность между канавками и отверстием.

Важно отметить, что шкивы также могут нуждаться в статической или динамической балансировке после изготовления.

Шкивы зубчатых ремней могут быть изготовлены из широкого спектра материалов, включая алюминий, сталь, чугун и различные пластмассы. Материал шкива определяет его вес и инерцию и, таким образом, влияет на динамические характеристики системы ременного привода. Выбор материала также влияет на уровень шума, создаваемого системой: шкивы из поликарбоната (термопластичного полимера) производят больше шума во время работы, чем шкивы из металла.

В большинстве систем синхронного ременного привода по крайней мере один шкив должен быть фланцевым.

Изображение предоставлено: Brecoflex Co., LLC

Чтобы предотвратить соскальзывание ремня со шкива и противодействовать боковым силам, вызванным движением ремня из стороны в сторону, синхронным ременным приводам обычно требуются шкивы с фланцами. Как правило, производители рекомендуют, чтобы системы синхронных ремней включали по крайней мере один шкив с фланцами, хотя из этих правил есть исключения, как указано в этой статье о фланцах шкивов.

Ременный привод ГРМ | ТБ Вуда

Особенности продукта

- Положительная защита от проскальзывания Положительное сцепление зубьев ремня с канавками звездочки исключает проскальзывание и колебания скорости

- Без смазки Отсутствие контакта металл-металл устраняет необходимость в дорогостоящих и неприятных системах смазки

- Широкий диапазон мощностей Нагрузочная способность синхронных ременных приводов варьируется от долей лошадиных сил до 600 л.с. и выше

- Постоянная угловая скорость Скорость передается равномерно без хордального подъема и спада линии шага

- Компактная конструкция Маленькие звездочки, короткие центры, узкие ремни, высокая производительность — все присущие функции объединяются для уменьшения занимаемой площади

- Минимальный люфт Усовершенствованная конструкция уменьшает люфт между зубьями и ремнями приклада и канавками звездочек до минимума

- Высокая эффективность Внутреннее устранение трения, отсутствие высокого натяжения и тонкая конструкция ремня обеспечивают высокую эффективность

- Легкий вес Высокое соотношение мощности к весу

- Экономичная эксплуатация Основания двигателя, системы смазки или натяжные устройства не требуются

Нажмите на изображение ниже, чтобы скачать pdf.