Содержание

Назначение и устройство гидравлической системы. Что такое гидравлический привод

Рассмотрим назначение и устройство гидравлической системы с описанием подсистем, основных элементов. По своему устройству гидравлическое оборудование предназначено для работы с высокой интенсивностью, обеспечивая надлежащее давление, преобразование механической мощности двигателя в гидравлическую. Такое оборудование может работать как отдельно, так и входить в комплекс литейных, транспортировочных, переработочных станков, прессов и т.д.

Что такое гидравлический привод

Привод — это преобразователь мощности за счет движения разогретой жидкости под давлением. Устройство гидравлических систем состоит из движущихся (например, насос) и неподвижных частей (цилиндр), в которых преобразовывается энергия. Элементы объединены в так называемые линии для циклического преобразования энергии. Принцип работы заключается в превращении вращательного движения в поступательное.

Как работает гидропривод

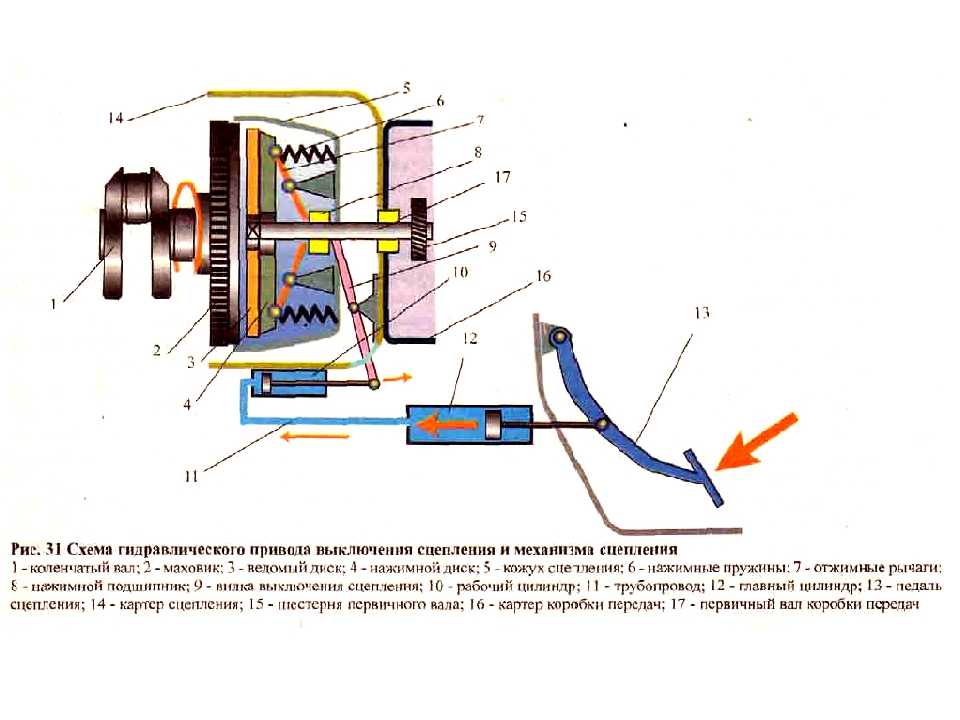

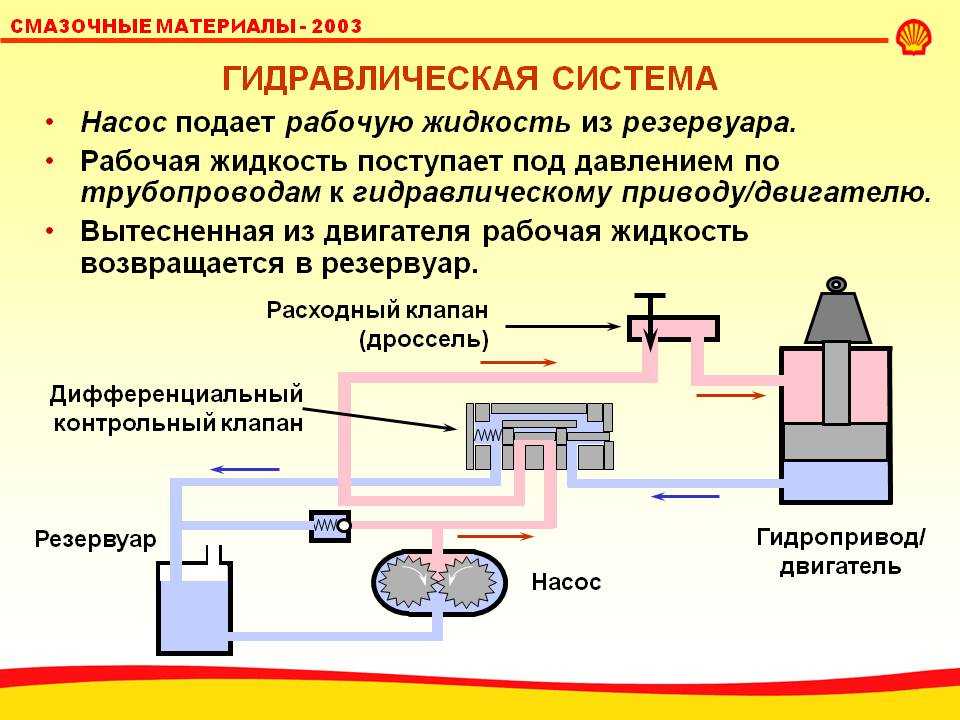

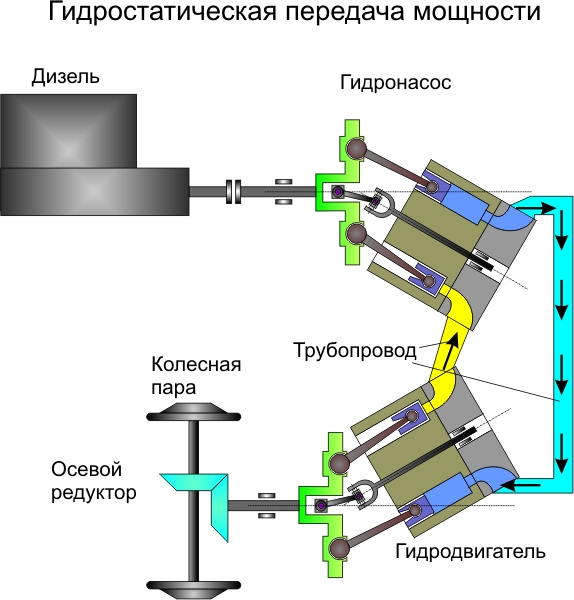

Покажем устройство гидравлического оборудования на схеме. Работает привод по принципу рычага под давлением, то есть прикладывая малое усилие, получают большое.

Работает привод по принципу рычага под давлением, то есть прикладывая малое усилие, получают большое.

В схеме давление на второй поршень определяется по формуле:

Усилие на рычаг зависит от размера площади давления. Чем больше площадь второго поршня по сравнению с площадью первого, тем сильнее возрастет его сила, обозначенная маркерами F1 и F2. Но выигрывая по силе давления га рычаг, приходится жертвовать свободой перемещения. Данное упущение в конструкции ликвидировали другим изобретением – обратным клапаном.

Под этим термином подразумевают агрегат, который запирает поток масла, двигающийся в одном направлении, для свободного пропуска потока с обратного направления. Схема с этим элементом гидравлического оборудования выглядит так:

Начнем цикл. Приложим усилие к первому поршню, заставим его переместиться на расстояние, скажем, I1. Соответственно, второй поршень сдвинется со своего положения на определенное расстояние. Когда мы вернем первый поршень назад, то поток жидкости не будет вытекать вслед за ним из-за действия обратного клапана, и второй поршень будет неподвижным. Повторим цикл, добавив жидкость из бака в камеру с первым поршнем и приложив к нему усилие. Хотя поршень 1 переместится снова на то же самое расстояние I1, теперь поршень 2 пройдет удвоенный промежуток по отношению к начальному расположению.

Повторим цикл, добавив жидкость из бака в камеру с первым поршнем и приложив к нему усилие. Хотя поршень 1 переместится снова на то же самое расстояние I1, теперь поршень 2 пройдет удвоенный промежуток по отношению к начальному расположению.

Итак, увеличивая количество циклов, можно получать все большую силу второго поршня, заставляя его двигаться на все дальнее расстояние от первоначальной позиции.

Именно за такое устройство гидравлическое оборудование опережает механический привод. Там, где механика пасует, гидравлические системы способны выдавать значительное давление с меньшими затратами энергии.

Важные термины

Определимся в некоторых понятиях и элементах, входящих в состав гидравлической системы.

- Узел, обозначенный на схеме, как поршень 1 + камера + обратный клапан, называется насосом.

- Поршень 2 в гидравлике обозначается, как двигатель или гидроцилиндр.

Эти элементы будут описаны подробнее в следующем разделе.

Главный вывод по разделу: устройство и работа гидравлической системы подчинены циклическому процессу создания усилия, отката и следующего цикла, за счет чего привод способен создавать титаническое давление.

Устройство элементов гидравлической системы

Несмотря на сложность, схема гидросистем является стандартизированной, что удобно при заменах-ремонтах элементов. Устройство гидравлического оборудования включает в себя следующие элементы:

Рабочий цилиндр, гидромотор, гидродроссель

Здесь происходит основной процесс преобразования энергии. Масло поступает по одному или двум направлениям, от чего цилиндр различается по способу действия (одностороннему и двухстороннему).

Бывает:

- с поршневым действием;

- телескопическим действием;

- плунжерным.

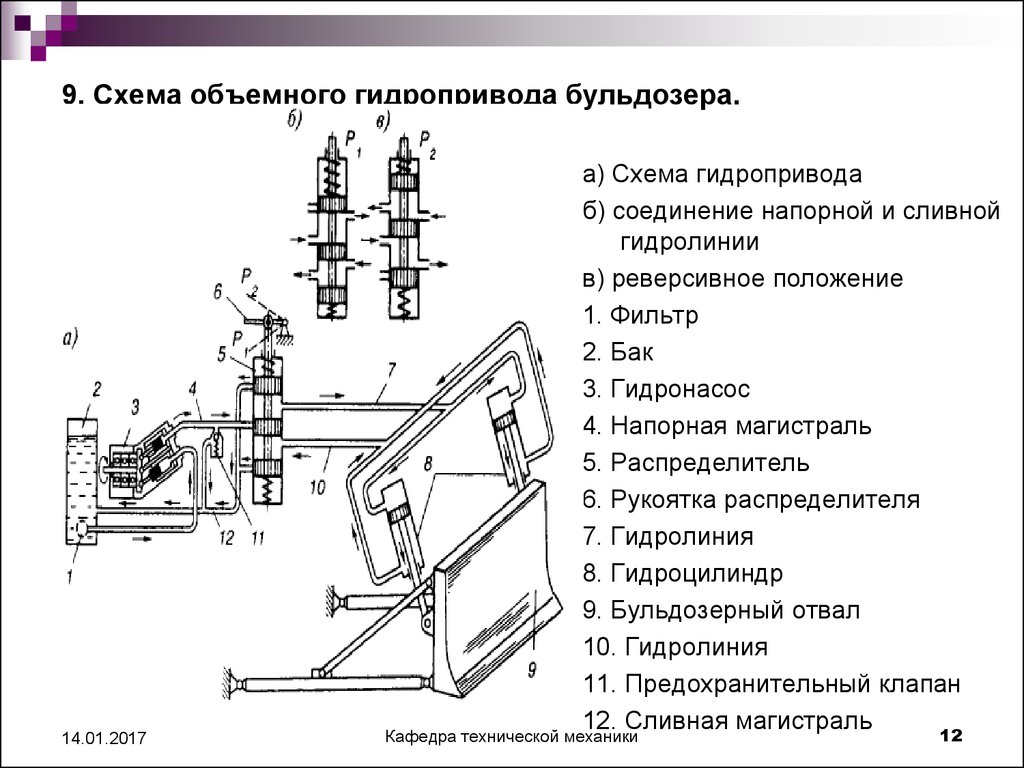

Сложные машины иногда имеют вместо цилиндра гидромотор. Благодаря ему масло сначала поступает из насоса, затем возвратно идет по трубопроводам, а остатки сливаются в накопительный бак.

В устройстве гидравлического оборудования гидродросселю отведена роль регулятора скорости подачи жидкости. Тем самым регулируется скорость движения цилиндра, двигателя. Устройство этого элемента отражено на схеме внизу.

Дроссели чувствительны к марке, сорту применяемых масел, а также температуре окружающей среды. При температуре 30 С+ используют масла малой вязкости. При этом отверстия жиклера находятся в диапазоне 2-2,5 мм. Для зимних условий ставят жиклеры с отверстиями не менее 3,5 мм.

Гидрораспределители

Используются для управления потоками жидкости от насоса к полости гидроцилиндра, а затем отвода излишка жидкости в бак. Бывают двух-трехпозиционными, одно-двух-трехзолотниковыми. Двухпозиционный носит такое название из-за того, что для включения цилиндра рычаг смещается в одно положение (позицию).

Гидрораспределители золотникового типа получили распространение, как неприхотливые, надежные, простые при работе, малогабаритные.

Клапаны

Агрегаты, регулирующие различные характеристики потока: пуска-остановки, интенсивности. Подразделяются на пропорциональные, сервоприводные. Для уравновешивания давления жидкости в цилиндрах применяют предохранительный клапан. Он бывает прямого и дифференциального действия. Смысл его работы – уравновесить давление за счет сжатия-расширения пружины. Ход пружины регулируется винтом.

Подразделяются на пропорциональные, сервоприводные. Для уравновешивания давления жидкости в цилиндрах применяют предохранительный клапан. Он бывает прямого и дифференциального действия. Смысл его работы – уравновесить давление за счет сжатия-расширения пружины. Ход пружины регулируется винтом.

Стрелкой указан предохранительный клапан прямого действия, рядом с ним – дифференциального. Принцип работы основан на двух ступенях давления, за счет которых уменьшается частота срабатывания золотника.

Насосы

Благодаря этому элементу механическая энергия преобразовывается в давление жидкости. На рынке много разновидностей этой группы элементов, приспособленных для конкретных условий эксплуатации. Например, для суровых условий эксплуатации сложных машин, механизмов предназначены динамические насосы, а также с пониженным уровнем шума.

Дополнительные элементы

Могут присутствовать такие запчасти, как фильтры, накидные гайки, зарядные устройства, крепеж, манометры, маслоохладитель и др.

Преимущества, недостатки гидравлического оборудования

Плюсы:

- возможность регулировать скорость вращения бесступенчатым способом;

- независимое расположение узлов;

- для работы нужно меньше деталей, чем механическому приводу. Достаточно исполнительного устройства, насоса с гидромотором для слаженной работы;

- защита от перегрузок;

- стандартные элементы схемы гидропривода упрощают процесс замены, ремонта.

При этом есть недостатки:

- эффективность работы зависит от уровня температуры;

- на трение жидкости тратится часть рабочего давления;

- присутствует риск утечек жидкости;

- из жидкости может выделяться воздух, влияющий на силу давления.

Гидравлическое оборудование требует регулярного обслуживания не менее 1 раза за 2 года.

Основные, дополнительные элементы, комплектующие

Даже сверхнадежные по устройству гидравлические системы нуждаются в регулярном осмотре, ремонте и замене износившихся элементов. Часто эти компоненты приходится искать у различных поставщиков, ожидать прибытия заказа, при этом машины простаивают.

Часто эти компоненты приходится искать у различных поставщиков, ожидать прибытия заказа, при этом машины простаивают.

Наша компания продумала этот момент, готова предложить такие основные и дополнительные элементы гидравлического оборудования, как:

- приводной вал с манжетой;

- пружины регулятора мощности;

- золотниковые пары;

- распределители;

- прокладки, подшипники и др.

Мы поставляем только брендовую аутентичную продукцию, поэтому даем гарантию на комплектующие. С ассортиментом этого и другого товара можно ознакомиться на сайте компании https://ctois.ru/gidravlicheska. Открыты представительства в Москве, Калуге.

Если у Вас остались вопросы, заполните форму:

Ваше сообщение было успешно отправлено!

Наши специалисты скоро свяжутся с Вами!

Нажимая кнопку «Отправить» вы соглашаетесь с политикой конфиденциальности компании.

Гидравлический привод в производственных машинах

Содержание страницы

- 1.

Устройство гидробака

Устройство гидробака - 2. Гидронасосы

- 3. Исполнительные устройства

- 4. Контрольно-регулирующая гидроаппаратура

- 5. Распределительные устройства

- 6. Трубопроводы

- 7. Фильтры

- 8. Гидравлические схемы гидропривода

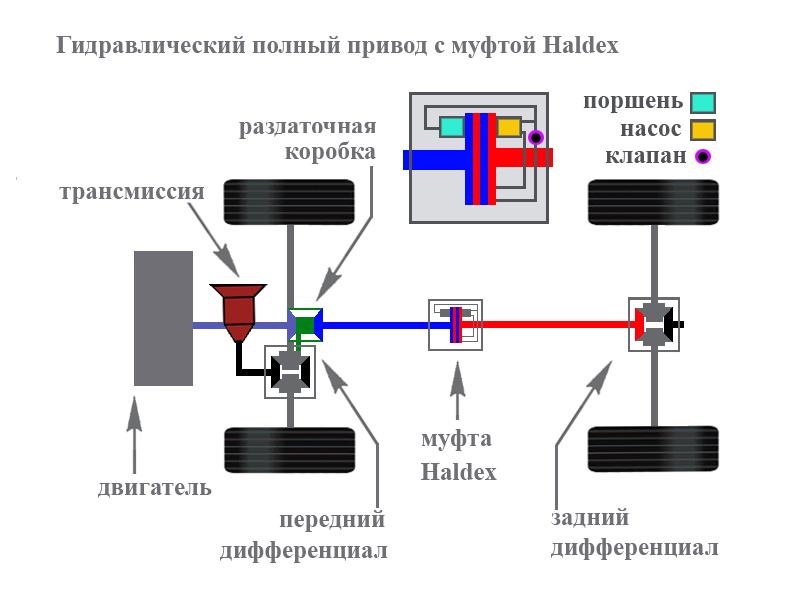

Гидравлический привод (или, сокращенно, гидропривод) широко применяется в производственных машинах, механизмах, в том числе в металлорежущих станках. Если в электроприводе электроэнергия поступает от внешнего источника, то в гидроприводе источник энергии — движение жидкости под давлением создается преобразованием других видов энергии — в основном электричества.

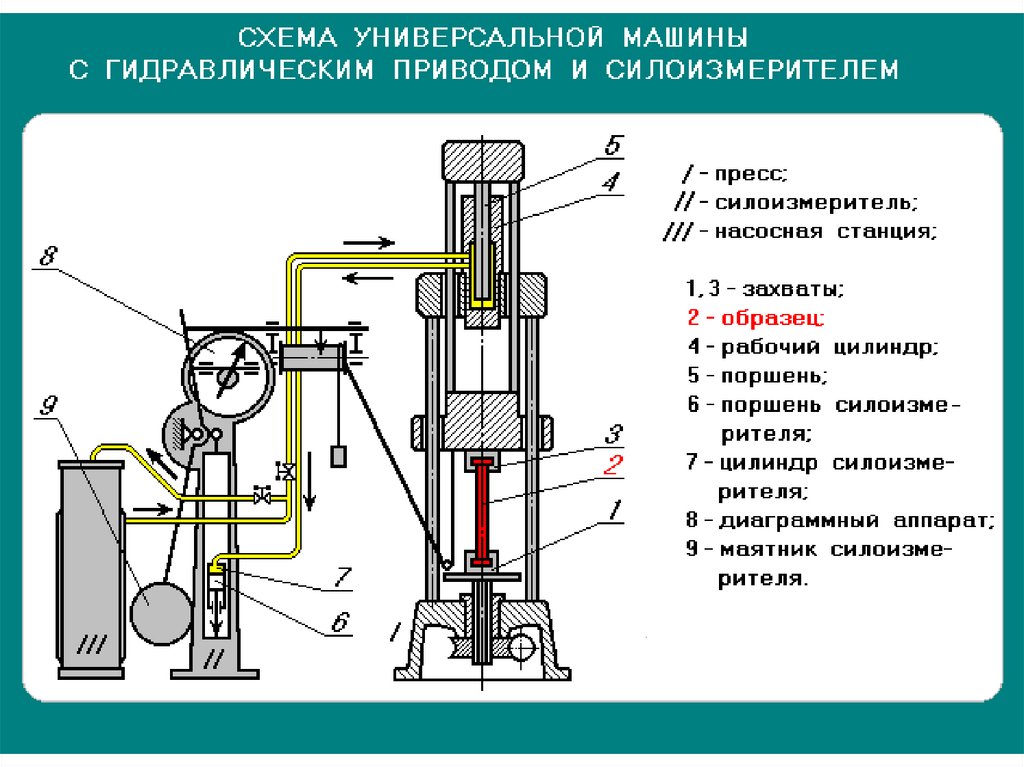

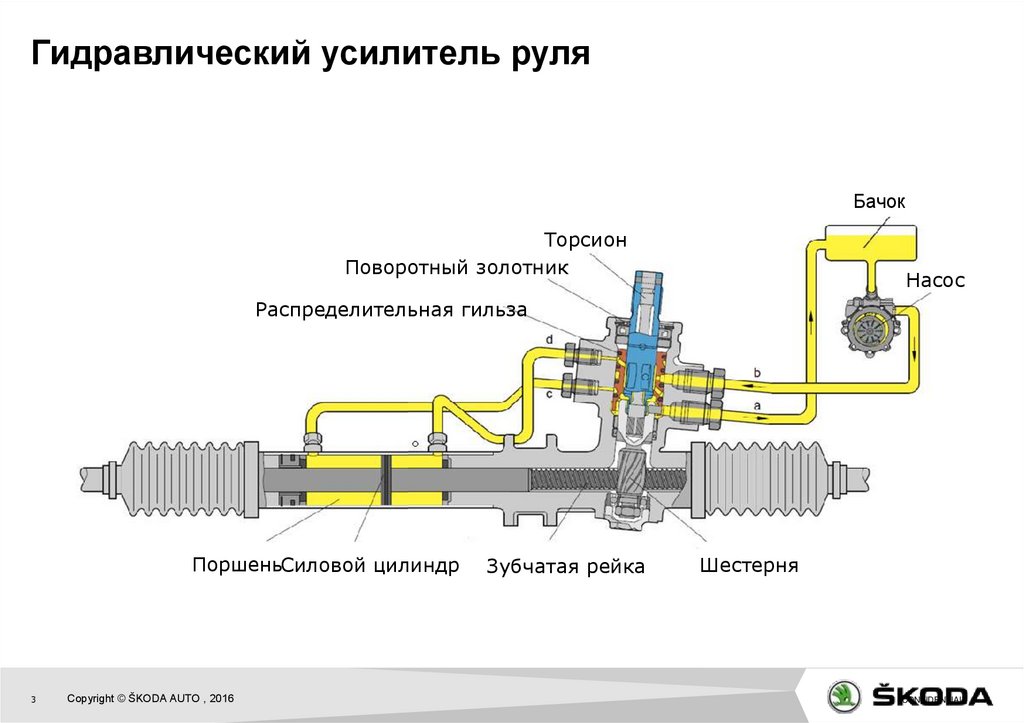

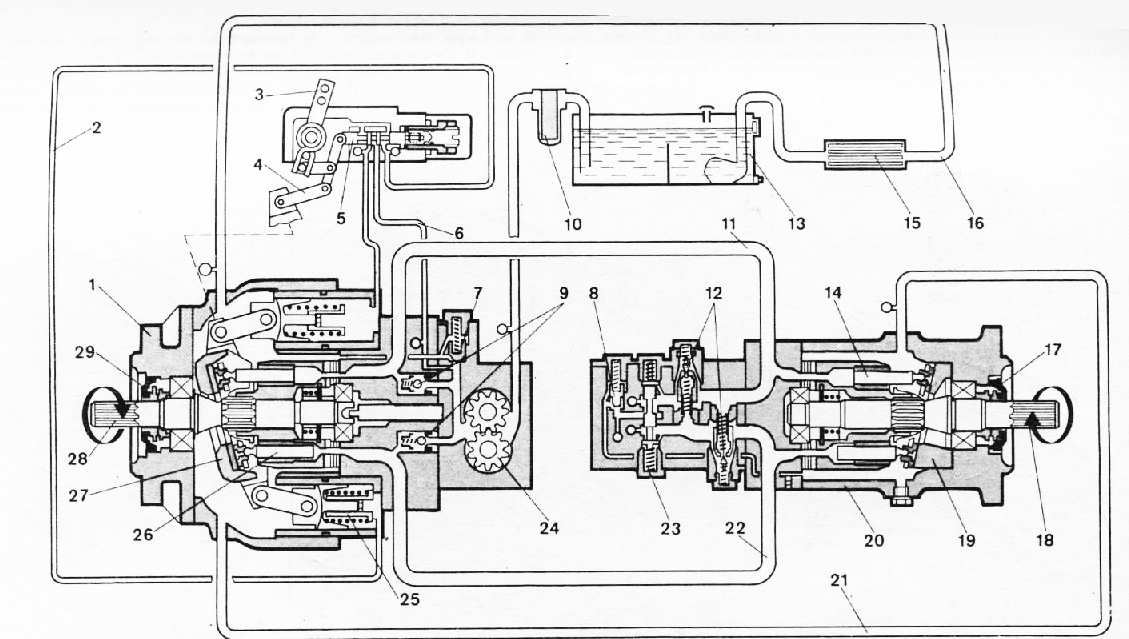

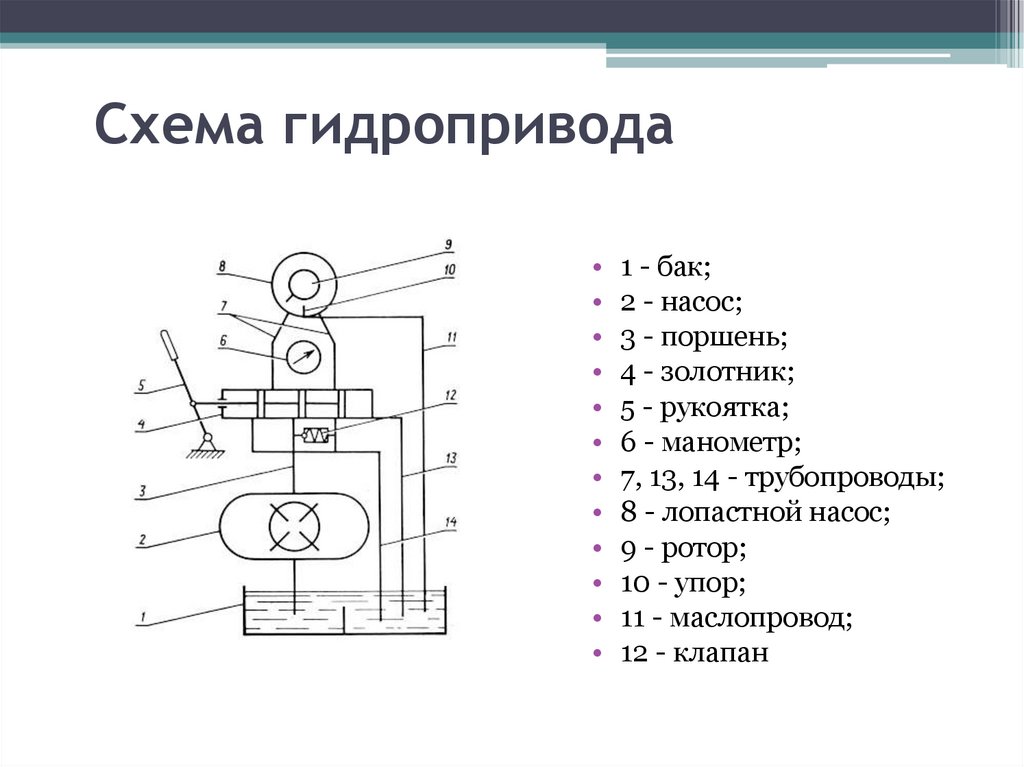

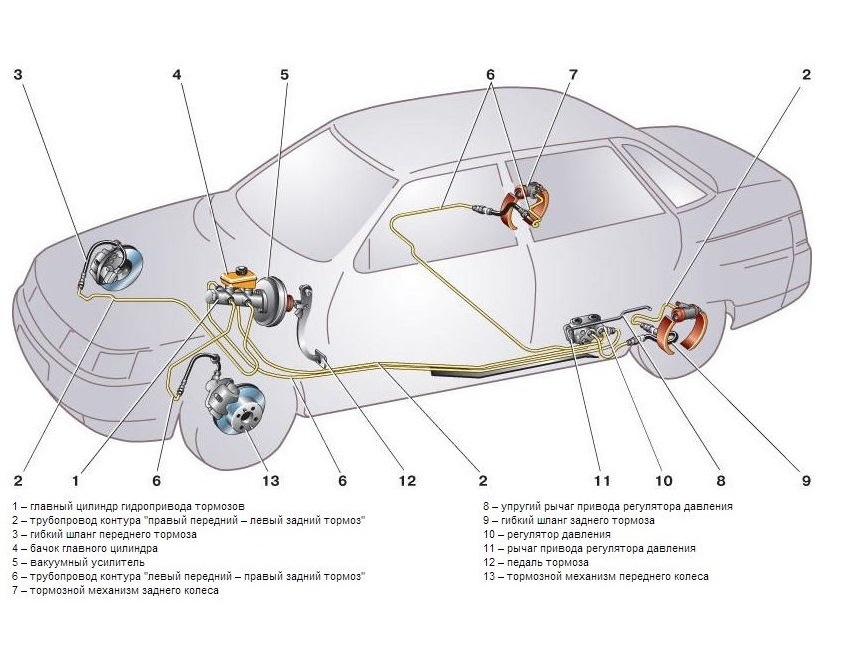

Гидравлический привод состоит (рис. 1) из бака 1 с рабочей жидкостью, гидронасоса 2, контрольно-регулирующей и распределительной гидроаппаратуры (дросселя 3, гидрораспределителя 4 и предохранительного клапана 6) и исполнительного устройства (гидродвигатель, гидроцилиндр и др.) 5, которым приводится в действие рабочий орган производственной машины.

Рис. 1. Схема гидропривода

1. Схема гидропривода

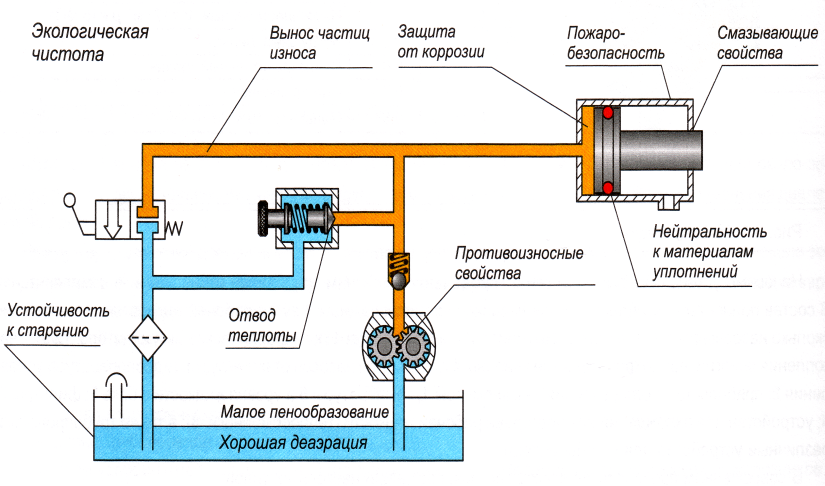

Рабочая жидкость – минеральное масло марок ИГП-18, ИГП- 30, ИГП-38 и др., которое применяется в гидравлическом приводе станков для передачи движения и скорости силовому органу. Масло, применяемое в качестве рабочей жидкости, должно быть однородно по химическому составу, иметь высокую температуру вспышки, низкую температуру застывания и не должно содержать водорастворимых кислот и щелочей, т.к. они вызывают коррозию и появление мылообразующих жиров, образующих пену, которая является причиной неравномерного движения силового органа.

Установившаяся температура масла в баке гидросистемы во время работы не должна превышать 55°C, 70°C и т.д., если в технических условиях или заменяющих их технических документах на конкретный станок не предусматривается меньшее значение.

Температура масла в гидробаке должна быть не более 70°C, если выделяемое гидросистемой тепло не оказывает существенного влияния на точность работы станка.

Гидронасос – устройство, всасывающее рабочую жидкость из гидробака и нагнетающее ее в гидросистему. Гидронасос в производственных машинах приводится в действие электродвигателем.

По принципу действия, т.е. по способу передачи механической энергии жидкости, насосы подразделяются на объемные (поршневые, пластинчатые, шестеренчатые, винтовые) и центробежные. Основными величинами, характеризующими работу насоса, являются производительность, давление, потребляемая мощность, коэффициент полезного действия и высота всасывания.

Производительностью насоса называется объемное количество жидкости, подаваемое насосом в единицу времени. Оно обозначается Q (м3/с, м3/ч, л/с).

Энергия жидкости в гидросистеме характеризуется давлением. За единицу давления принимается давление, получающееся при действии силы в 1 кгс/см2. Эта единица давления называется технической атмосферой и обозначается ата. В СИ килограмм-сила на квадратный сантиметр будет равна 100 кПа. Полезная мощность всегда меньше потребляемой за счет потерь, возникающих в насосе. Более высокие значения КПД соответствуют насосам больших размеров. Для поршневых насосов КПД составляет 0,60–0,92, для осевых — 0,7–0,85.

Полезная мощность всегда меньше потребляемой за счет потерь, возникающих в насосе. Более высокие значения КПД соответствуют насосам больших размеров. Для поршневых насосов КПД составляет 0,60–0,92, для осевых — 0,7–0,85.

Исполнительные устройства предназначены для преобразования энергии потока жидкости в механическую энергию вращательного, возвратно-поступательного или возвратно-поворотного (качательного) движения выходного звена (поршня со штоком или лопасти с валом) и связанных с ним устройств.

Контрольно-регулирующая и распределительная гидроаппаратура предназначена для управления исполнительным устройством, т.е. для регулирования скорости вращения гидродвигателя, для регулирования скорости перемещения штока гидроцилиндра и величины усилия за счет изменения количества и направления жидкости, протекающей в единицу времени через трубопровод, и давления жидкости в отдельных полостях гидропривода.

Трубопровод предназначен для соединения всех устройств гидропривода. По трубопроводу перемещается рабочая жидкость.

По трубопроводу перемещается рабочая жидкость.

1. Устройство гидробака

Гидробак — герметичная емкость сварной конструкции, предназначенная для питания гидросистемы маслом; он может быть расположен вне станка (рис. 2), а также может быть выполнен в нише станины станка.

Рис. 2. Гидробак: а — схема устройства гидробака; б — сапун

Масло в гидробак заливают через фильтр 5, защищающий бак от попадания грязи при заливке масла.

Между сливным 4 и всасывающим 2 патрубками обычно располагаются перегородки, которые исключают прямой ток масла между патрубками 4 и 2, что позволяет осесть тяжелым частицам по пути к всасывающему патрубку 2. Обычно дно в гидробаке выполняется наклонным в сторону сливного патрубка, где располагается сливное отверстие. В низкой части дна бака собирается осадок из продуктов износа элементов гидросистемы, загрязнений и других примесей.

На крышке бака установлен сапун 3 (защитное устройство в виде грибка, снабженное фильтром), предназначенный для отвода из бака газообразных примесей, выравнивания давления (внутри и снаружи бака) и защиты от попадания в бак стружки, эмульсии и пыли из цеха (рис. 2, б).

2, б).

Масло в гидробаке должно находиться на определенном уровне Н, контроль которого осуществляется индикаторами. Для улавливания продуктов износа, взаимодействующих стальных деталей гидропривода, в стенку бака иногда ввертывают магнитную пробку. Постоянство температуры масла в гидробаке обеспечивается нагревательными и охладительными установками.

Обычно гидробак является основанием для установки гидронасоса с электродвигателем, фильтра и защитно-регулирующей аппаратуры. Такую установку называют станцией.

2. Гидронасосы

Поршневые насосы применяются в гидроприводах промышленного оборудования в тех случаях, когда необходимо Ч I. Глава 1. Производственный процесс изготовления машин получить высокое рабочее давление масла.

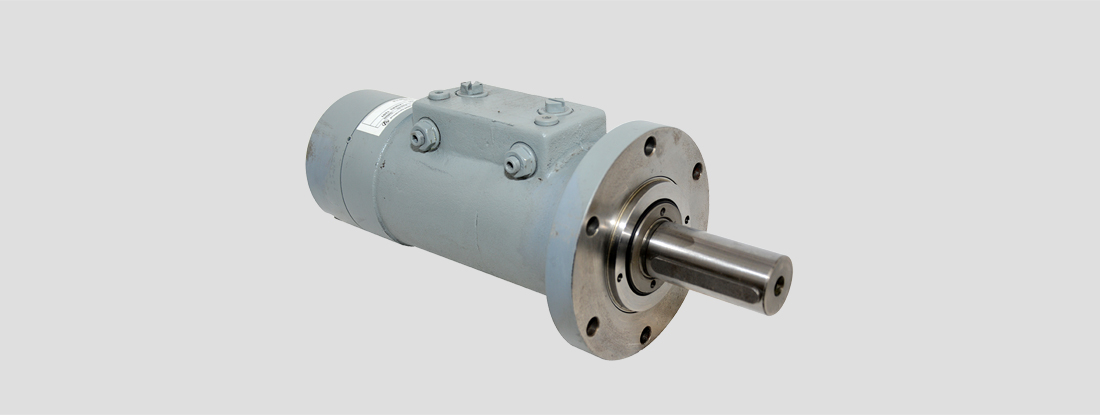

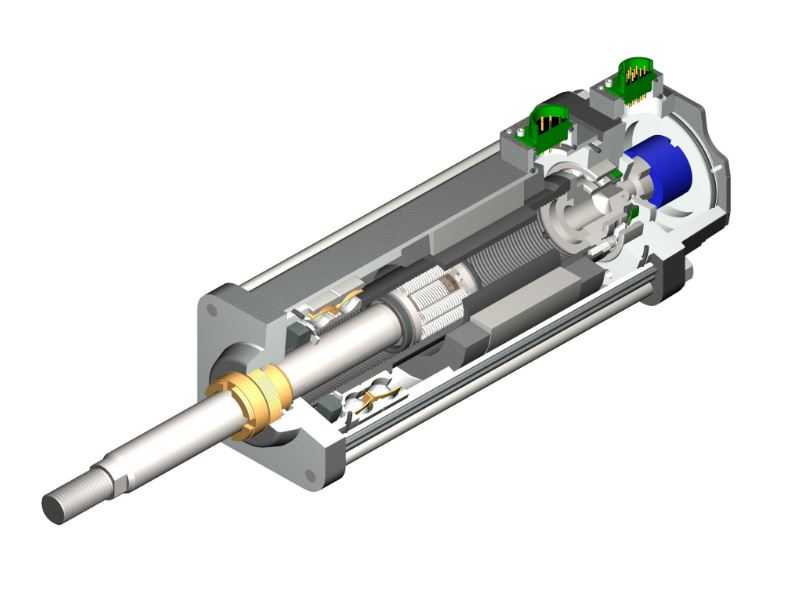

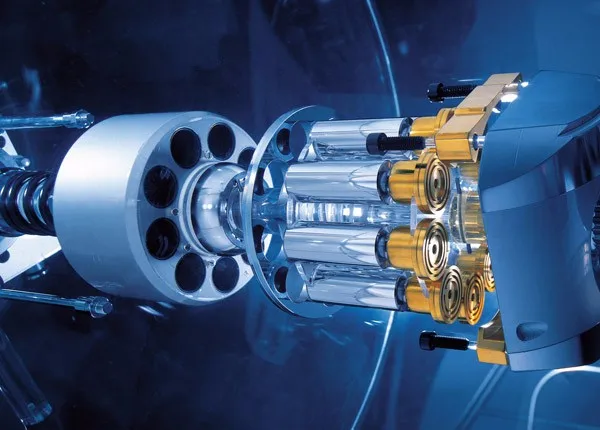

Наибольшее распространение нашли аксиально-поршневые насосы (рис. 3).

Рис. 3. Аксиально-поршневой насос

В расточках ротора 1 перемещаются поршни 2, которые через шатуны 4 связаны с шайбой 5, наклоненной к валу 3 под углом . Вал 3 связан с шайбой 5 шарнирно, а с ротором 1 — шлицами. При вращении ротора 1 вместе с шайбой 5 наклон шайбы сохраняется, и поэтому поршни совершают возвратнопоступательное движение.

Вал 3 связан с шайбой 5 шарнирно, а с ротором 1 — шлицами. При вращении ротора 1 вместе с шайбой 5 наклон шайбы сохраняется, и поэтому поршни совершают возвратнопоступательное движение.

При этом под одним поршнем образуется разрежение и масло по каналам 8 и 9 всасывается из бака в цилиндр, а другой поршень сжимает масло, которое по каналам 6 и 7 нагнетается из цилиндра в напорную магистраль. Объем поступающего в напорную магистраль масла можно регулировать изменением угла α наклона шайбы 5. При α = 90° подача масла в напорную магистраль прекращается.

Шестеренчатые насосы. Эти насосы бывают низкого, среднего и высокого давления.

Шестеренчатые насосы низкого давления применяют в системах смазки и охлаждения станков. Насосы среднего давления применяют в гидравлических системах шлифовальных, фрезерных и других станков. Насосы высокого давления применяют в гидравлических системах сверлильно-расточных, протяжных, токарных и фрезерных станков.

Шестеренный насос внешнего зацепления (рис. 4) состоит из двух зубчатых колес, которые находятся в зацеплении и установлены с минимальным зазором между вершинами зубьев колес и цилиндрическими расточками в корпусе. От ведущего зубчатого колеса 1 приводится во вращение ведомое зубчатое колесо 3. Масло, попадая в полости между зубьями и корпусом, переносится из зоны 5 в зону 2. В зоне 5 образуется разрежение, и масло по каналу 4 всасывается в нее. В зоне 2 зубья колес входят в зацепление и вытесняют масло из впадин между зубьями, в результате чего масло нагнетается в магистраль, соединенную с полостью 2.

4) состоит из двух зубчатых колес, которые находятся в зацеплении и установлены с минимальным зазором между вершинами зубьев колес и цилиндрическими расточками в корпусе. От ведущего зубчатого колеса 1 приводится во вращение ведомое зубчатое колесо 3. Масло, попадая в полости между зубьями и корпусом, переносится из зоны 5 в зону 2. В зоне 5 образуется разрежение, и масло по каналу 4 всасывается в нее. В зоне 2 зубья колес входят в зацепление и вытесняют масло из впадин между зубьями, в результате чего масло нагнетается в магистраль, соединенную с полостью 2.

Рис. 4. Шестеренчатый насос

Насосы, у которых зубчатые колеса имеют 5–10 зубьев, применяют для систем охлаждения. В гидроприводах используют зубчатые колеса с 10–20 зубьями.

Лопастные-пластинчатые насосы. Эти насосы применяют в гидросистемах сверлильно-расточных, токарных, фрезерных, протяжных и других станков.

Пластинчатый насос (рис. 5) состоит из статора 1 и ротора 2. В радиальных пазах ротора помещены пластины 3. Оси ротора и статора расположены с эксцентриситетом е.

В радиальных пазах ротора помещены пластины 3. Оси ротора и статора расположены с эксцентриситетом е.

Рис. 5. Пластинчатый насос

При вращении ротора пластины в его пазах совершают возвратно-поступательное движение, прижимаясь торцами (под действием центробежных сил и силы давления жидкости) к поверхности статора.

В результате объемы пространства между пластинами изменяются. При увеличении объемов создается разрежение, и жидкость, поступая из масляного бака по трубопроводу через отверстия в торцовых крышках, заполняет пространство между пластинами. При уменьшении объемов пространства жидкость вытесняется через отверстия в торцовых крышках в напорную магистраль. Изменяя эксцентриситет е, можно регулировать поток жидкости при неизменной частоте вращения ротора. При е=0 объемы пространства, заключенные между пластинами 3, не изменяются и подачи жидкости нет.

Винтовые насосы. Во многих отраслях промышленности винтовые насосы начали вытеснять шестеренчатые благодаря ряду преимуществ: небольшие размеры и масса, бесшумность, отсутствие взбалтывания перекачиваемой жидкости, способность к перекачиванию жидкостей с самой различной вязкостью, большая допустимая скорость вращения, что позволяет прямое соединение с быстроходными электродвигателями. Конструкция винтового насоса проста, и для сборки не требует высокой квалификации слесаря-сборщика.

Конструкция винтового насоса проста, и для сборки не требует высокой квалификации слесаря-сборщика.

Камеры всасывания 10 винтовых насосов (рис. 6, а) и нагнетания 4 располагаются по торцам винтовых роторов, а по цилиндрическим поверхностям роторы плотно охватываются корпусом насоса (рис. 6, б).

Рис. 6. Винтовой насос: а — устройство; б — поперечный разрез трехвинтового насоса; 1 — крышка корпуса; 2 — обойма роторов; 3,9 — ведомые роторы; 4 — нагнетательный патрубок; 5 — ведущий ротор; 6 — нажимная втулка уплотнительного сальника; 7 — корпус; 8 — опорная втулка ведущего ротора;10 — всасывающий патрубок; 11,13 — разгрузочные поршни ведомых роторов; 12 — разгрузочный поршень ведущего ротора

Рабочим органом винтовых насосов является ротор 5, который представляет собой винт, имеющий резьбу специального профиля.

Этот ротор является ведущим. Он своей резьбой вступает в зацепление по всей длине с витками резьбы двух, трех и девяти или более роторов, которые являются ведомыми. Осевые линии роторов могут быть расположены параллельно или под определенным углом, т.е. в первом случае роторы имеют цилиндрическую форму, а во втором — коническую.

Осевые линии роторов могут быть расположены параллельно или под определенным углом, т.е. в первом случае роторы имеют цилиндрическую форму, а во втором — коническую.

Рабочая жидкость, находящаяся во всасывающей полости 10, поступает в раскрывающуюся винтовую впадину каждого ротора. При дальнейшем вращении ротора эта впадина замыкается выступающими витками других роторов, которые проталкивают жидкость, находящуюся во впадине, к нагнетательной полости 4. Для надежной работы винтовых насосов необходимо в максимальной степени исключить возможность перетекания жидкости из нагнетательной камеры во всасывающую. Так как эти камеры разделены роторами, необходимо обеспечить герметичность в зацеплении (рис. 6, б) впадин и наружного диаметра витков (Dн и dв, Dв и dн), а также прилегание витков резьбы по их наружной поверхности (Dн и dн с допуском h5) к расточке в корпусе насоса (с допуском Н6).

3. Исполнительные устройства

Исполнительные устройства, называемые гидродвигателями, служат для преобразования энергии масла в гидросистеме в механическую, используемую для перемещения рабочих органов. В металлорежущих станках в качестве гидродвигателей применяются гидроцилиндры, роторные и пластинчатые гидродвигатели и др.

В металлорежущих станках в качестве гидродвигателей применяются гидроцилиндры, роторные и пластинчатые гидродвигатели и др.

В принципе все рассмотренные гидронасосы можно превратить в гидродвигатели, если снять с них электродвигатель и в рабочее пространство подать жидкость с определенным давлением и скоростью. В шестеренчатом насосе жидкость вращала бы зубчатые колеса, в лопастном насосе — ротор с лопастями, а в поршневых насосах поршни приводили бы во вращательное движение ротор.

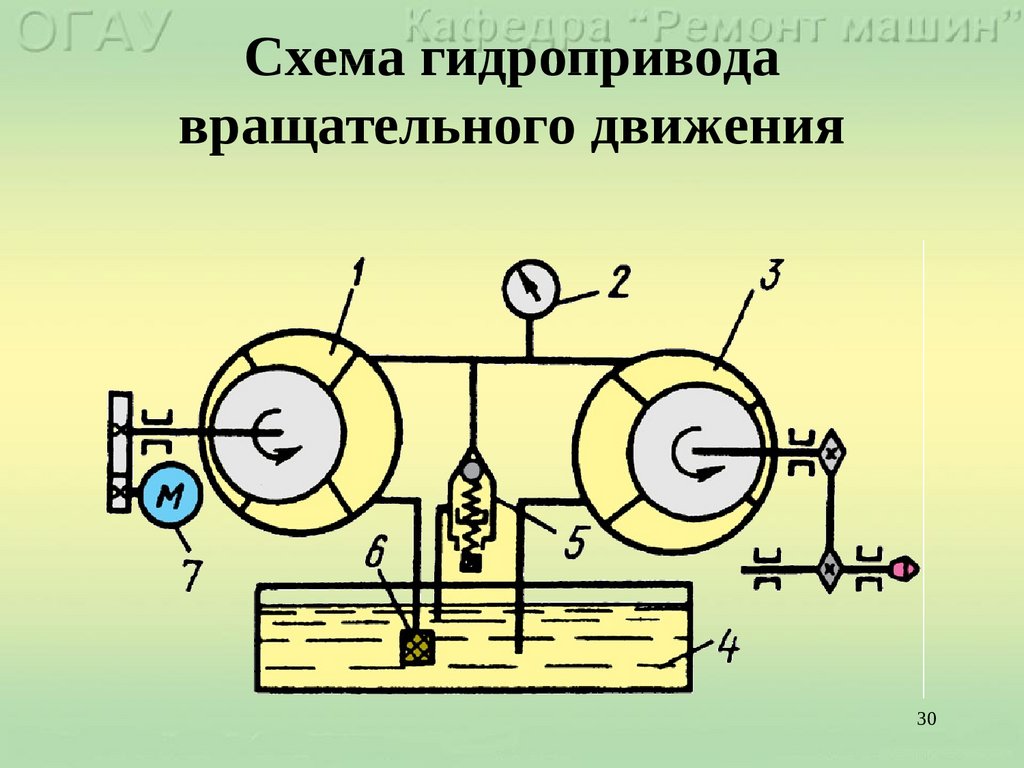

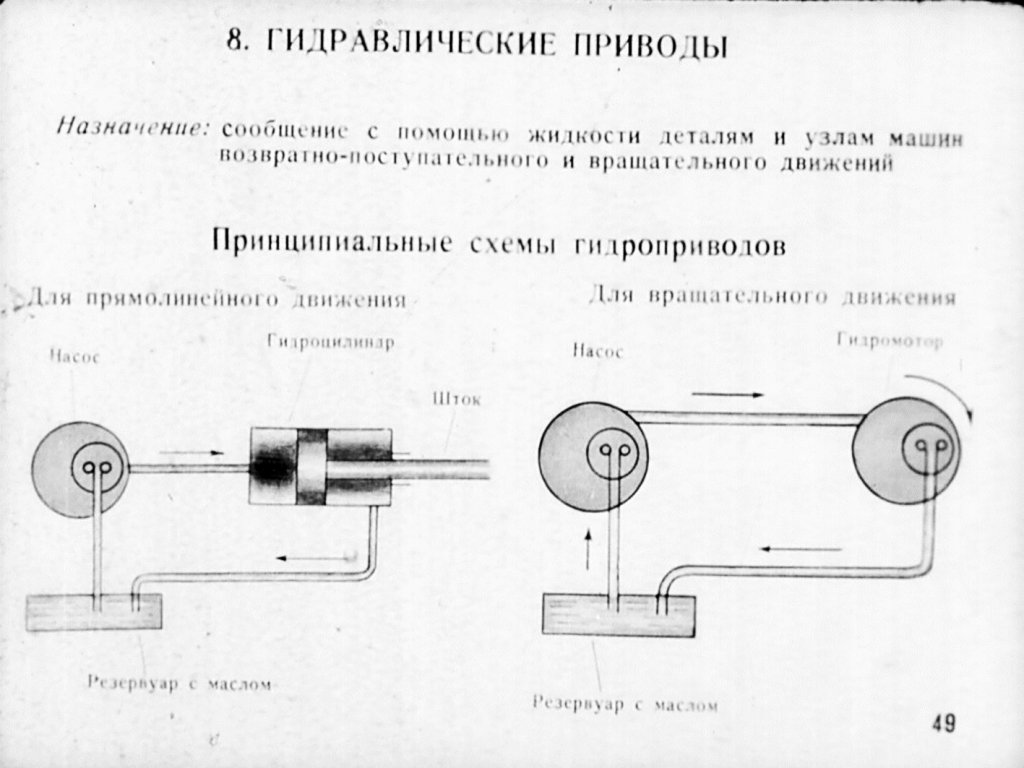

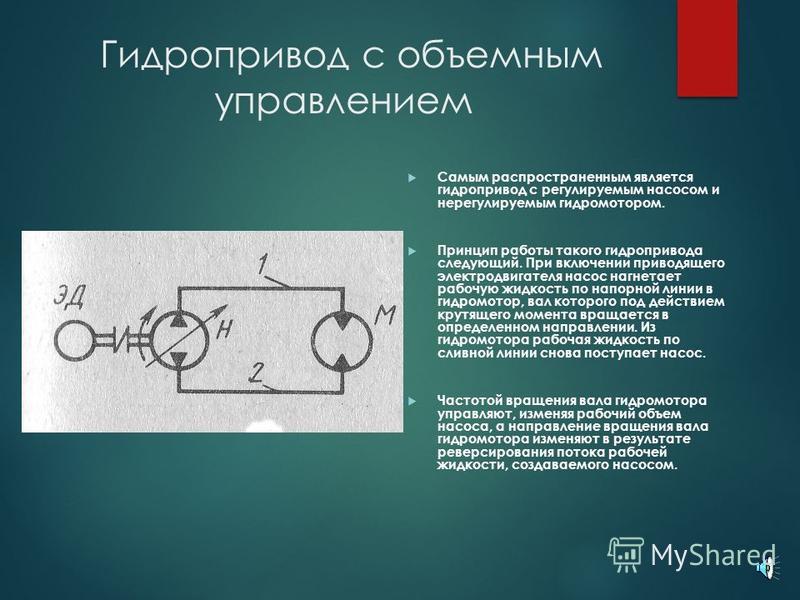

Гидропривод вращательного движения представляет собой комбинацию двух насосов, из которых один работает в качестве насоса, а другой — в качестве гидродвигателя.

Существуют несколько разновидностей гидроприводов вращательного движения: комбинация из двух шестеренчатых насосов, из двух лопастных насосов и, наконец, из двух плунжерных насосов.

Регулирование чисел оборотов на выходе гидропривода производится уменьшением или увеличением давления и, соответственно, расхода масла в гидродвигателе.

Наиболее эффективно применение поршневых гидроприводов (рис. 7), где аксиально-поршневой насос 1 и аксиально-поршневой гидродвигатель 4 размещены в одном корпусе 3.

Рис. 7. Гидропривод с аксиально-поршневым насосом

В корпусе размещены также каналы, по которым масло поступает от насоса к двигателю. Наклон шайбы гидронасоса изменяется золотником 5, который управляется дросселем 2. Вращающий момент гидродвигателя зависит от давления и расхода подаваемой жидкости, а направление вращения зависит от того, к какому каналу гидродвигателя подводится жидкость под давлением.

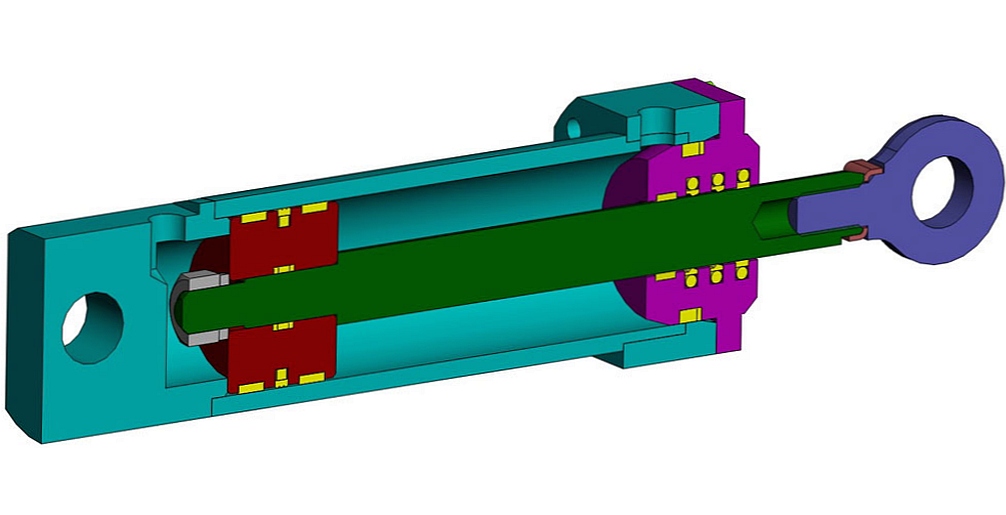

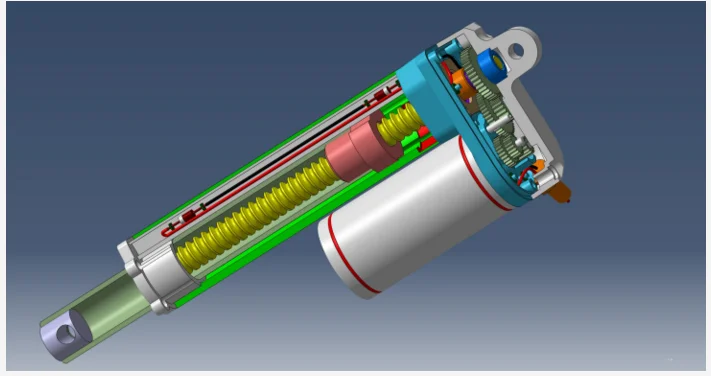

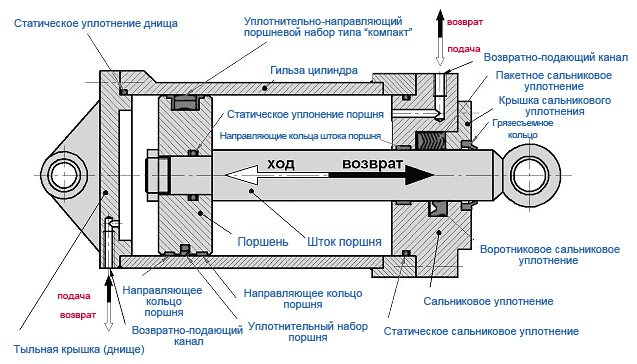

Гидроцилиндр является гидравлическим двигателем, преобразующим энергию движущейся жидкости в механическую движущегося поршня.

Поршневые гидроцилиндры могут выполняться с неподвижным цилиндром или с перемещающимся поршнем (рис. 8, а), с неподвижным поршнем или подвижным цилиндром (рис. 8, б) и с подачей жидкости через полый шток (рис. 8, в). На рис. 9 показан гидроцилиндр двустороннего действия, предназначенный для сообщения возвратно-поступательного движения рабочим органам станка. Внутри цилиндрической полости гильзы 2 перемещается поршень 6, который соединен со штоком 3 запорными кольцами 4. Цилиндр герметизируется уплотнениями 5, 1 и 8. Проушиной 7 цилиндр соединяется со станиной станка, а конец штока соединяется с исполнительным органом станка, совершающим возвратно-поступательное движение.

9 показан гидроцилиндр двустороннего действия, предназначенный для сообщения возвратно-поступательного движения рабочим органам станка. Внутри цилиндрической полости гильзы 2 перемещается поршень 6, который соединен со штоком 3 запорными кольцами 4. Цилиндр герметизируется уплотнениями 5, 1 и 8. Проушиной 7 цилиндр соединяется со станиной станка, а конец штока соединяется с исполнительным органом станка, совершающим возвратно-поступательное движение.

Рис. 8. Поршневые гидроцилиндры

Обычно если масло подается в отверстие 4, то поршень, перемещаясь вправо, сообщает исполнительному органу рабочий ход, а если в отверстие 6, то исполнительный орган возвращается в исходное положение.

Пластинчатый (лопастной) поворотный двигатель предназначен для получения угловых периодических движений (рис. 10).

Рис. 9. Гидроцилиндр двустороннего действия

Рис. 10. Схема пластинчатого (лопастного) поворотного двигателя

Такой гидродвигатель состоит из корпуса, вала с лопастью 1 и упора 2 с уплотнением 3, разделяющим полость цилиндра на две части. При подаче масла в отверстие А, расположенное слева от упора 2, лопасть 1 поворачивается против часовой стрелки, а при подаче масла в отверстие В, расположенное справа от упора 2, по часовой стрелке.

При подаче масла в отверстие А, расположенное слева от упора 2, лопасть 1 поворачивается против часовой стрелки, а при подаче масла в отверстие В, расположенное справа от упора 2, по часовой стрелке.

4. Контрольно-регулирующая гидроаппаратура

Контрольно-регулирующая гидроаппаратура (дроссели, клапаны и др.) предназначена для регулирования расхода масла, защиты гидросистемы от перегрузки, отвода излишней жидкости, поддержания постоянного давления, снижения давления в ответвлении от главной магистрали.

Дроссель предназначен для регулирования количества масла, подаваемого от насоса в гидросистему путем изменения поперечного сечения отверстия, через которое масло поступает в магистраль. Поперечное сечение отверстия может изменяться осевым перемещением иглы (рис. 11, а), поворотом стержня (рис. 11, б) или установкой шайбы (диафрагмы) с отверстием требуемого диаметра (рис. 11, в).

Рис. 11. Дроссели

Напорные гидроклапаны (рис. 12, а) служат для автоматического ограничения чрезмерного давления рабочей жидкости. При увеличении давления в магистрали до величины, на которую клапан отрегулирован, пружина клапана сжимается и открывает отверстие. Через это отверстие жидкость сливается до тех пор, пока давление не снизится до требуемой величины.

12, а) служат для автоматического ограничения чрезмерного давления рабочей жидкости. При увеличении давления в магистрали до величины, на которую клапан отрегулирован, пружина клапана сжимается и открывает отверстие. Через это отверстие жидкость сливается до тех пор, пока давление не снизится до требуемой величины.

Рис. 12. Клапаны: а — напорный; б — переливной; в — редукционный

Переливные клапаны (рис. 12, б) позволяют получить в гидросистеме постоянное давление, перепуская значительные потоки рабочей жидкости в гидробак. При нормальном давлении жидкости в гидросистеме плунжер 3 перекрывает отверстие клапана, к которому из магистрали подается масло; при этом масло поступает по каналу 1 под нижние торцы плунжера 3. Затем через дроссель 8 по каналу в плунжере 3 масло поступает в полость 6, расположенную над верхним торцом плунжера 3, к напорному клапану 5. При превышении заданной величины давления (в магистрали) клапан 5 открывается, и давление в полости 6 падает. Так как под нижние торцы плунжера 3 подведено полное давление, то плунжер перемещается вверх и открывает отверстие 2, через которое масло из напорной магистрали через отверстие 7 попадает в сливную магистраль, соединенную с баком. Управление работой переливного клапана осуществляется через отверстие 4.

Так как под нижние торцы плунжера 3 подведено полное давление, то плунжер перемещается вверх и открывает отверстие 2, через которое масло из напорной магистрали через отверстие 7 попадает в сливную магистраль, соединенную с баком. Управление работой переливного клапана осуществляется через отверстие 4.

Редукционные клапаны (рис. 12, в) применяют для понижения давления на отдельных участках гидросистемы. Масло из магистрали под рабочим давлением подается в канал 1, который перекрывается плунжером 2 под действием на его верхний торец пружины 5 в полости 4 и давления масла, подаваемого по каналу 3. При уменьшении давления в полости 6 ниже заданной величины плунжер 2 под действием рабочего давления смещается и открывает выход для масла из канала 1 в канал 6. Как только давление в канале 6 достигнет заданной величины, плунжер 2 перекрывает канал 1, что приводит к падению давления в канале 6.

5. Распределительные устройства

Распределительные устройства служат для изменения направления потока жидкости в магистрали гидросистемы.

Плунжер-золотник (рис. 13) управляет потоком масла тем, что соединяет поочередно полости цилиндра с напорной или сливной магистралью.

Рис. 13. Схема работы распределителя потока

Перемещение плунжера может выполняться вручную, кинематическими устройствами (например, кулачками), электромагнитами, а также гидравлическими или пневматическими устройствами.

Поворотные краны (рис. 14) также относятся к распределительным устройствам. В положении I рукоятки масло из магистрали через отверстие 5 в корпусе 1, канал 3 в плунжере и отверстие 7 поступает в полость гидроцилиндра, перемещает шток вверх. Из другой полости гидроцилиндра масло через отверстие 6, канал 4 в плунжере 2 и отверстие 8 поступает в сливную магистраль.

Рис. 14. Схема работы поворотного крана

В положении II рукоятки масло из магистрали через отверстие 5 и полость а, образуемую выемкой в плунжере 2, поступает в отверстие 6; масло на слив поступает через отверстие 7, полость б, канал 4 и полость в в отверстие 8, соединенное со сливной магистралью.

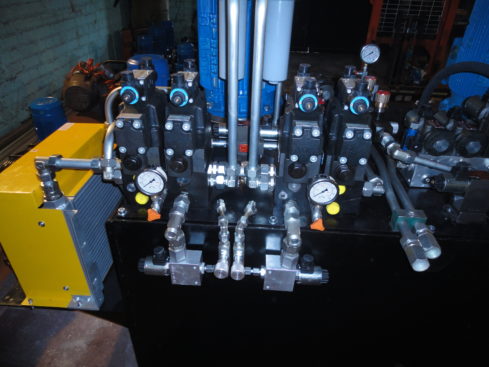

Гидропанель представляет собой сборочную единицу, состоящую из нескольких гидравлических аппаратов, смонтированных на общей плите или встроенных в общий корпус. Аппараты между собой в гидропанели соединены беструбным способом — соответствующими каналами и проходами в корпусах и плитах панели. В гидропанель встраивают также (частично) наладочные органы ручного управления и регулирующие аппараты. Соединение аппаратов проходами в корпусе панели повышает надежность соединения и частично устраняют необходимость уплотнений. Многие гидравлические панели унифицированы.

6. Трубопроводы

Система трубопроводов состоит из труб и их соединений. В зависимости от конструктивного назначения трубопроводы бывают жесткие (металлические) и гибкие (резиновые шланги, гибкие металлические рукава). Для изготовления трубопроводов гидро- и смазочных систем следует применять бесшовные трубы и шланги прозрачные пластмассовые, армированные синтетическими нитями, если они допустимы по условиям эксплуатации.

Допускается применение труб из алюминиевых сплавов, латунных труб и медных труб для трубопроводов с наружным диаметром не более 6 мм, а для диаметров свыше 6 мм — только при затрудненных условиях монтажа.

Гибкие трубопроводы (резиновые рукава и пластиковые трубы) в гидросистемах должны применяться только для подвода масла к подвижным узлам, узлам, служащим для закрепления деталей, съемным узлам, а также в местах, где затруднен монтаж, и в случаях, дающих преимущество (уменьшение вибраций и шума).

7. Фильтры

Для очистки масла, заполняющего гидросистему, применяют фильтры. Их располагают во всасывающей линии насоса или в сливной магистрали.

Для очистки масла от попавших в него твердых частиц применяют фильтры. В качестве фильтрующего элемента используют сетки, фетр, войлок, бумагу и т.д. Недостатком этих фильтров является необходимость частичного демонтажа для замены фильтрующего элемента.

Рис. 15. Фильтры, располагаемые во всасывающей линии насоса: а — непогружаемый; б — погружаемый; в — пластинчатый

Приемные фильтры, приведенные на рис. 1.30, отличаются друг от друга способом монтажа на резервуаре с маслом. В фильтре (рис. 15, а) корпус с фильтрующим элементом располагается над резервуаром, а в фильтре (рис. 15, б) — частично погружается в масло, при этом расстояние от торца погруженной части до уровня масла в резервуаре не должно быть менее 90 мм. В корпусе 1 фильтра установлен сетчатый фильтрующий элемент 2 с перепускным клапаном 3. В зоне входа масла в фильтрующий элемент расположена вставка 10 с магнитными уловителями 11, задерживающими магнитные частицы. В корпусе индикаторного устройства установлена подпружиненная мембрана 4, жестко связанная со штоком 6. Последний взаимодействует с подпружиненным плунжером 5, в котором установлен магнит 8, воздействующий на магнитоуправляемый контакт (геркон) 9. Полость над мембраной соединена с атмосферой, а полость под мембраной (через канал 7) с выходным отверстием 11 фильтра.

1.30, отличаются друг от друга способом монтажа на резервуаре с маслом. В фильтре (рис. 15, а) корпус с фильтрующим элементом располагается над резервуаром, а в фильтре (рис. 15, б) — частично погружается в масло, при этом расстояние от торца погруженной части до уровня масла в резервуаре не должно быть менее 90 мм. В корпусе 1 фильтра установлен сетчатый фильтрующий элемент 2 с перепускным клапаном 3. В зоне входа масла в фильтрующий элемент расположена вставка 10 с магнитными уловителями 11, задерживающими магнитные частицы. В корпусе индикаторного устройства установлена подпружиненная мембрана 4, жестко связанная со штоком 6. Последний взаимодействует с подпружиненным плунжером 5, в котором установлен магнит 8, воздействующий на магнитоуправляемый контакт (геркон) 9. Полость над мембраной соединена с атмосферой, а полость под мембраной (через канал 7) с выходным отверстием 11 фильтра.

При работе насоса масло всасывается из бака через отверстие 1, проходит вблизи магнитных уловителей 11 и далее через фильтрующий элемент 2 поступает во всасывающую линию гидросистемы. По мере роста степени загрязненности фильтрующего элемента возрастает разрежение в отверстии 11, в результате чего диафрагма 4 (вместе со штоком 6) атмосферным давлением смещается вниз. При этом шток 6 освобождает плунжер 5, который пружиной смещается на одну ступеньку влево, причем одновременно магнит 8 воздействует на геркон 9, выдающий электрический сигнал о первой стадии загрязненности фильтрующего элемента. Если последний не очищен и продолжает загрязняться дальше, прогиб мембраны 4 возрастает настолько, что освобождается вторая ступенька плунжера 5, который смещается до предела влево, и в систему управления выдается аварийный сигнал. Одновременно открывается перепускной клапан 3. О степени засорения фильтра можно судить и визуально по положению выходящего наружу конца плунжера 5.

По мере роста степени загрязненности фильтрующего элемента возрастает разрежение в отверстии 11, в результате чего диафрагма 4 (вместе со штоком 6) атмосферным давлением смещается вниз. При этом шток 6 освобождает плунжер 5, который пружиной смещается на одну ступеньку влево, причем одновременно магнит 8 воздействует на геркон 9, выдающий электрический сигнал о первой стадии загрязненности фильтрующего элемента. Если последний не очищен и продолжает загрязняться дальше, прогиб мембраны 4 возрастает настолько, что освобождается вторая ступенька плунжера 5, который смещается до предела влево, и в систему управления выдается аварийный сигнал. Одновременно открывается перепускной клапан 3. О степени засорения фильтра можно судить и визуально по положению выходящего наружу конца плунжера 5.

Для очистки фильтрующего элемента его необходимо извлечь из корпуса, промыть в керосине и продуть чистым сухим воздухом; необходимо также очистить магнитные уловители. После сборки фильтра плунжер 5 следует переместить вручную в крайнее правое положение.

Пластинчатый фильтр также нашел широкое применение (рис. 15, в). Фильтрующий элемент пластинчатого фильтра состоит из набора пластин 1, разделенных скребками 2, толщина которых определяет размер фильтрующей щели между пластинами 1. Масло поступает в отверстие 3 корпуса фильтра, проходит через фильтрующие щели, в которых задерживаются частицы, загрязняющие масло. Очищенное масло отводится через отверстие 5. Для очистки фильтрующих промежутков периодически поворачивают ручку 4, вместе с которой поворачиваются скребки 2, которые удаляют грязь из фильтрующих промежутков. Грязь собирается в стакане и периодически удаляется из него через отверстие, закрытое пробкой 6.

Фильтры могут включаться для последовательной или для параллельной работы. В первом варианте предусматривается пропуск через все фильтры полного объема рабочей жидкости, во втором — через каждый фильтр проходит только определенная часть.

Так как при параллельном включении скорость протекания рабочей жидкости через фильтрующие элементы меньше, чем при последовательном, то и очистка масла при прочих равных условиях происходит более полно.

Через фильтрующий элемент рабочая жидкость проходит под действием разности давлений перед фильтром и после него. Для фильтрации минеральных масел в гидросистемах и системах смазки станков и других машин применяются щелевые (пластинчатые) фильтры. Расширяется применение фильтров с металлической, чаще всего с латунной сеткой с количеством ячеек от 3000 на 1 см2.

Для защиты высокочувствительных к загрязнению элементов гидросистемы используются напорные фильтры тонкой фильтрации, которые устанавливаются непосредственно перед защищаемыми элементами.

Бумажные фильтроэлементы изготовляют из высокосортных хлопковых волокон или древесной целлюлозы. Бумажный фильтроэлемент представляет собой гофрированный цилилиндр из фильтровальной бумаги, который во избежание разрыва от давления рабочей жидкости защищается сеткой. Схема работы фильтра с бумажными фильтроэлементами аналогична работе пластинчатого фильтра.

8. Гидравлические схемы гидропривода

Все перечисленные взаимодействующие элементы гидропривода принято называть гидросистемой.

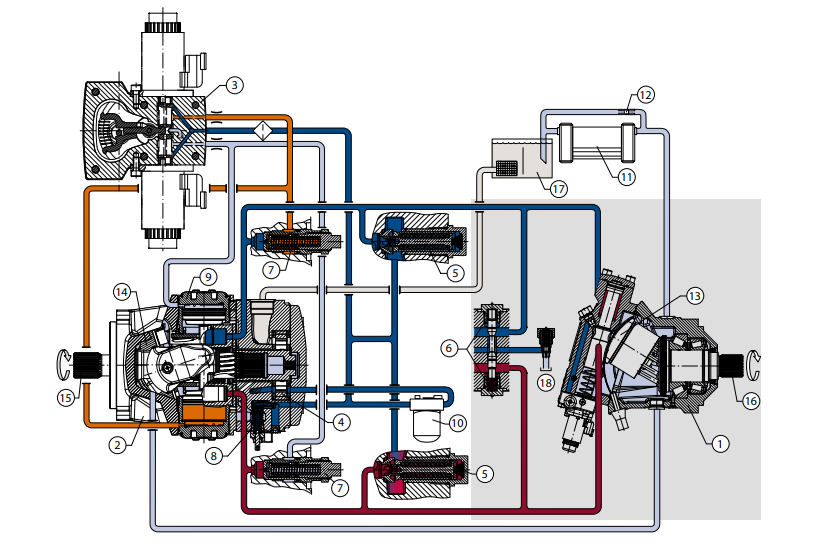

В конструкторской документации приводятся гидравлические схемы, которые помогают производить монтаж и наладку гидросистемы и выявлять дефекты. В гидравлических схемах станков (и других машин) пользуются условными обозначениями для изображения устройств, применяемых в гидросистеме: насосов, гидродвигателей и гидроаппаратов, необходимых для осуществления требуемых технологических циклов работы производственной машины или станка.

В конструкторской документации могут встречаться два основных вида гидравлических принципиальных схем, отличающихся условными обозначениями.

Функциональные гидравлические схемы, т.е. схемы с символическими условными графическими изображениями, показывающими только функциональное назначение каждого аппарата, но не раскрывающими конструктивные подробности устройства.

Принципиальные гидравлические схемы — это схемы с подробным конструктивным обозначением устройства гидравлических аппаратов

Примеры применения условных обозначений, применяющиеся на схемах гидрофицированных станков, приведены на рис. 16; а, б.

16; а, б.

Рис. 16. Вариант принципиальной гидравлической схемы станка — с символическими (а) и конструктивными (б) условными обозначениями: 1 — бак; 2 — фильтр сетчатый; 3 — насос лопастной; 4 — фильтр тонкой очистки; 5 — дроссель с регулятором; 6 — клапан предохранительный; 7 — кран управления; 8 — золотник реверсивный; 9 — золотник напорный; 10 — гидроцилиндр; 11-24 — линии связи; 25-29 — линии слива; 30-31 — линии дренажа

Просмотров: 731

Руководство для начинающих по приводам гидравлических насосов

Когда вы начинаете работать с приводами гидравлических насосов, они могут быть немного сложными. Но это не должно быть так. Ниже мы углубимся в базовую информацию о приводах насосов и рассмотрим основных производителей.

Что такое привод гидравлического насоса?

Привод гидравлического насоса (также называемый приводом насоса) представляет собой устройство, соединяющее первичный двигатель с гидравлическим насосом. Доступно несколько различных размеров и конфигураций. Есть также несколько различных вариантов ввода, о которых мы поговорим подробнее позже.

Доступно несколько различных размеров и конфигураций. Есть также несколько различных вариантов ввода, о которых мы поговорим подробнее позже.

Приводы насосов с несколькими колодками имеют зубчатую передачу для привода насосов и могут быть с передаточным числом 1:1 или повышающим или понижающим передаточным отношением для приведения в действие гидравлических насосов на оптимальных оборотах при работе двигателя на оптимальных оборотах. .

В отрасли для приводов насосов используются различные термины. Если вы слышите какие-либо из приведенных ниже прозвищ, они, вероятно, относятся к приводу гидравлического насоса.

Привод гидравлического насоса Прозвища:

- Привод насоса

- Коробка передач

- Привод делителя

- Крепление насоса

- Крепление

- ВОМ

Для каких приложений требуется привод насоса?

Приводы гидравлических насосов используются в различных областях, наиболее распространенными из которых являются судостроение, краны, буровые установки, строительное оборудование и сельскохозяйственное оборудование. Они могут приводить в действие подъемники, цилиндры стрелы, выносные опоры, буровые головки и приводить машину в действие с помощью гидравлических двигателей.

Они могут приводить в действие подъемники, цилиндры стрелы, выносные опоры, буровые головки и приводить машину в действие с помощью гидравлических двигателей.

Почему важен привод насоса?

Поскольку в последние годы машины стали более сложными, теперь им нужна энергия для выполнения нескольких действий во время использования. Следовательно, гораздо проще спроектировать систему, которая приводит в движение эти нагрузки гидравлически, чем механически.

Именно здесь привод гидравлического насоса играет роль в различных приложениях. Кроме того, приводы насосов довольно просты и состоят из редуктора с входом, подшипников, шестерен и выходов для установки с гидравлическими насосами.

Каковы диапазоны типоразмеров приводов насосов?

Самый простой доступный привод насоса – это прямой привод с одним насосом, состоящий из гибкой пластины и пластины кожуха колокола, соединенных с одним гидравлическим насосом. Приводы насосов бывают разных размеров, до пяти выходов.

Гидравлические насосы также можно устанавливать один за другим, чтобы создать еще больше возможностей для выбора правильного привода насоса для вашего применения.

Какие параметры ввода?

Наиболее распространенный тип ввода — это ввод ведущего диска, который крепится болтами к маховику и корпусу двигателя. Все доступные размеры соответствуют стандартам SAE для маховиков и корпусов промышленных двигателей.

Существуют удаленные входы, наиболее распространенными из которых являются входные валы со шпонкой или фланцевые входные валы. Наконец, есть вводы сцепления, наиболее распространенным из которых является сцепление с механическим включением. У Palmer Johnson есть ресурсы, чтобы также предложить входные муфты с пневматическим или гидравлическим включением для приводов насосов.

Производители приводов насосов:

Наиболее распространенными производителями приводов насосов являются Funk, Durst и Twin Disc. Все три производителя предлагают полный набор типоразмеров приводов насосов, начиная от одной колодки и заканчивая вариантом с пятью колодками.

Все три производителя предлагают полный набор типоразмеров приводов насосов, начиная от одной колодки и заканчивая вариантом с пятью колодками.

Кроме того, все они предлагают обширный список вариантов ввода и вывода, а также несколько вариантов соотношения, которые варьируются в зависимости от конкретной модели привода насоса.

Палмер Джонсон является авторизованным дистрибьютором Funk, Durst и Twin Disc с многолетним опытом поддержки этих продуктовых линеек. Так что, если вам нужен привод насоса для совершенно нового применения или вам нужно заменить существующий привод насоса, который используется, Palmer Johnson поможет вам!

5 Характеристики безопасных гидравлических приводов

Современные усовершенствованные гидравлические приводы с электронным управлением позволяют самоходным машинам развивать высокие скорости даже при работе в самых тяжелых условиях. Но скорость ничего не стоит, если транспортное средство не работает безопасно. Именно здесь разработка компоновки привода и спецификация гидравлического двигателя могут означать разницу между машиной, которая работает безопасно в любых условиях, и машиной, которая должна вернуться к чертежной доске.

| Загрузите эту статью в формате .PDF Этот тип файла включает в себя графику и схемы высокого разрешения, если это применимо. |

Одним из больших преимуществ гидравлических приводов является отсутствие осей, которые в противном случае пересекали бы ходовую часть автомобиля. Гидравлические приводы позволяют конструкторам размещать больше массы между центрами колес, а не над ними. Результатом является более низкий центр тяжести, что делает автомобиль более устойчивым на неровной поверхности. Еще один большой плюс гидравлики — независимое управление приводом. Скорость, крутящий момент или мощность могут быть направлены на отдельные колеса в соответствии с конкретными условиями грунта. Результатом является оптимальное управление тягой. Удерживание колес в контакте с землей дает оператору больший контроль и помогает предотвратить смещение груза.

Маттео Мишлен из SAI Hydraulics, Модена, Италия, расширяет эти концепции пятью факторами, которые следует учитывать при проектировании безопасного, компактного и эффективного гидравлического привода:

Центр тяжести центр тяжести привода ниже, чем у чисто механических приводов, что обеспечивает высокую устойчивость даже при работе на очень крутых склонах. Таким образом улучшаются общие характеристики автомобиля и снижается риск опрокидывания.

Таким образом улучшаются общие характеристики автомобиля и снижается риск опрокидывания.

Кроме того, схема привода с использованием гидравлических колесных двигателей обеспечивает большую гибкость конструкции кабины и размещения двигателя, что приводит к более гибкой конструкции оборудования, повышенному комфорту и безопасности.

Распределение тяги —Распределение тяги означает простую передачу имеющегося крутящего момента на землю наиболее эффективным способом. Делители потока или последовательное соединение двигателей не являются самыми эффективными методами предотвращения пробуксовки колеса и не обеспечивают самое быстрое время реакции.

Низкий центр тяжести и точное управление тягой даже на крутых, неустойчивых поверхностях — отличительные черты гидравлических приводов для внедорожных машин.

Лучшее решение — сбалансировать выходной крутящий момент каждого отдельного колеса с крутящим моментом, передаваемым на землю. Двигатели SAI с переменным рабочим объемом непрерывно регулируют свой рабочий объем на полной мощности, тем самым ограничивая крутящий момент для каждого отдельного колеса (даже до нулевого рабочего объема) для предотвращения пробуксовки.

Система контроля тяги —Безопасность также является важным преимуществом системы контроля тяги. Колесные приводы SAI с переменным рабочим объемом обеспечивают точное независимое распределение выходного крутящего момента от каждого отдельного двигателя. Благодаря бесступенчатому двигателю колеса машина максимально эффективно использует доступную мощность в зависимости от конкретных почвенных условий.

Кроме того, при маневрировании на крутых склонах увеличение рабочего объема двигателей, приводящих в движение более тяжело нагруженные колеса, обеспечивает безопасное сцепление с дорогой. Следовательно, гидравлический контур будет использовать ту же мощность или те же настройки расхода и направлять больший поток на переднюю или заднюю ось, в зависимости от условий работы.

Вспомогательный тормозной момент — Двигатели с бесступенчатым регулированием рабочего объема производства SAI имеют высокий механический КПД, обеспечивающий высокий тормозной момент с момента начала замедления транспортного средства, что гарантирует быструю и контролируемую остановку.

Устройство гидробака

Устройство гидробака