Содержание

Подшипник качения

Вернуться к списку статей

11.03.2021

Подшипник качения: что важно знать?

Все подшипники делятся на две большие группы: подшипники качения и подшипники скольжения. Подшипник скольжения – это корпус, который имеет цилиндрическое отверстие с вкладышем или втулкой из антифрикционного материала, а также смазывающее устройство. У подшипника скольжения между валом и отверстием втулки есть зазор, который заполняется смазкой, что и позволяет свободно вращаться валу. <br>

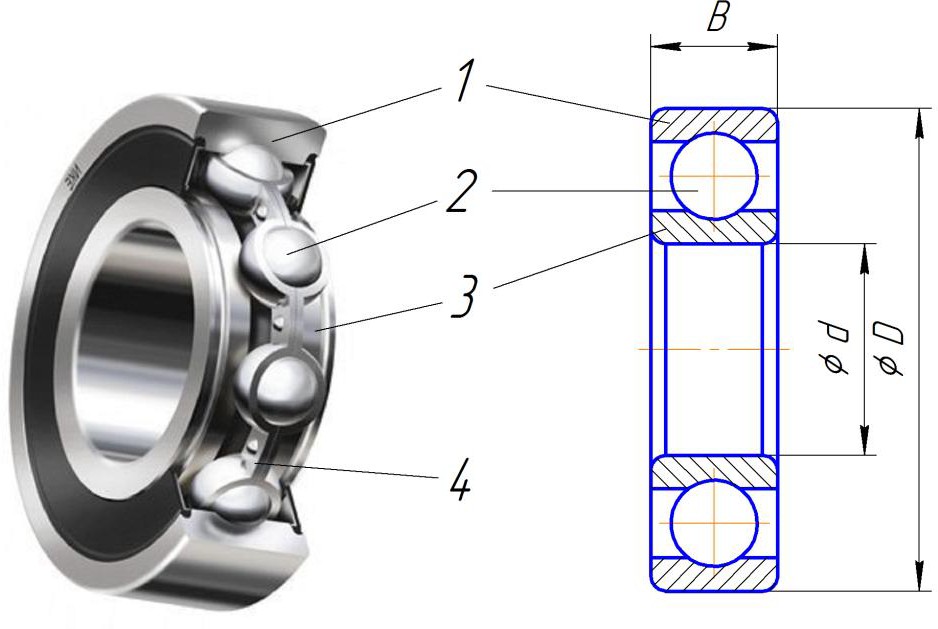

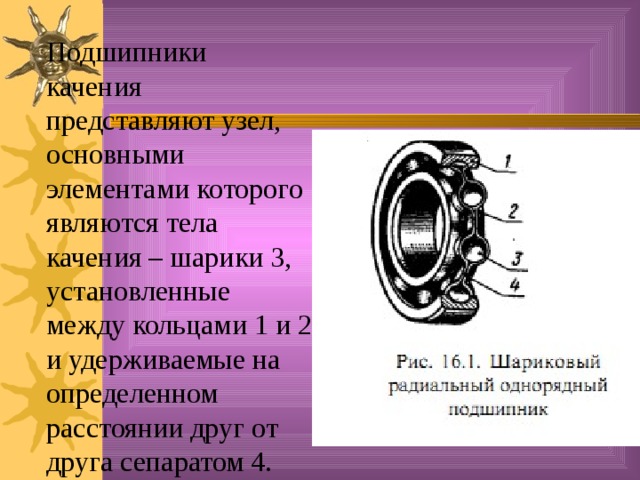

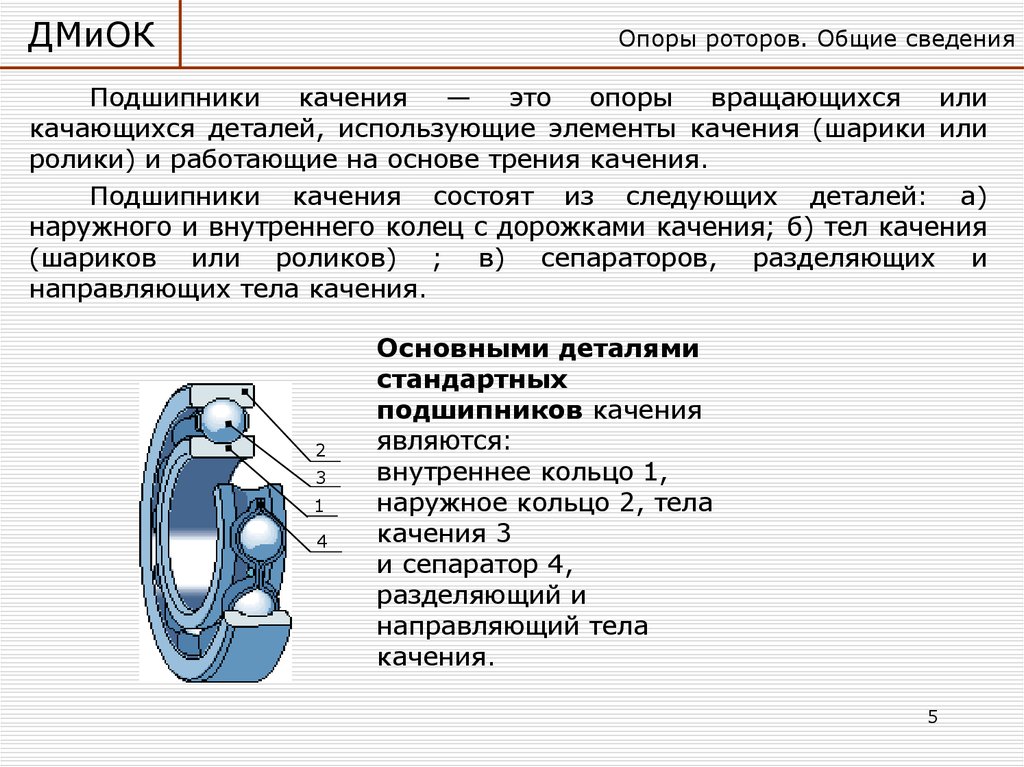

У подшипника качения другая конструкция. Он состоит из двух колец, тел качения различной формы, а также сепаратора (но не обязательно), который отделяет тела качения друг от друга. Кроме того, на внутренней поверхности наружного кольца есть «дорожки», по которым катятся тела качения во время работы подшипника.<br>

Подшипники качения применяются чаще, т.к. имеют меньшее сопротивление и силу трения по сравнению с подшипниками скольжения. <br>

<br>

<br>

<b>КАКИЕ БЫВАЮТ ПОДШИПНИКИ КАЧЕНИЯ</b><br>

<br>

Подшипники качения разделяются на подвиды, каждый из которых отличается по типу, назначению, области применения, размером внутреннего и внешнего кольца, диаметром отверстия и внутренних шариков. <br>

<br>

<b>По форме элементов:</b><br>

— Шариковые<br>

-Роликовые<br>

<br>

<b>По числу рядов:</b><br>

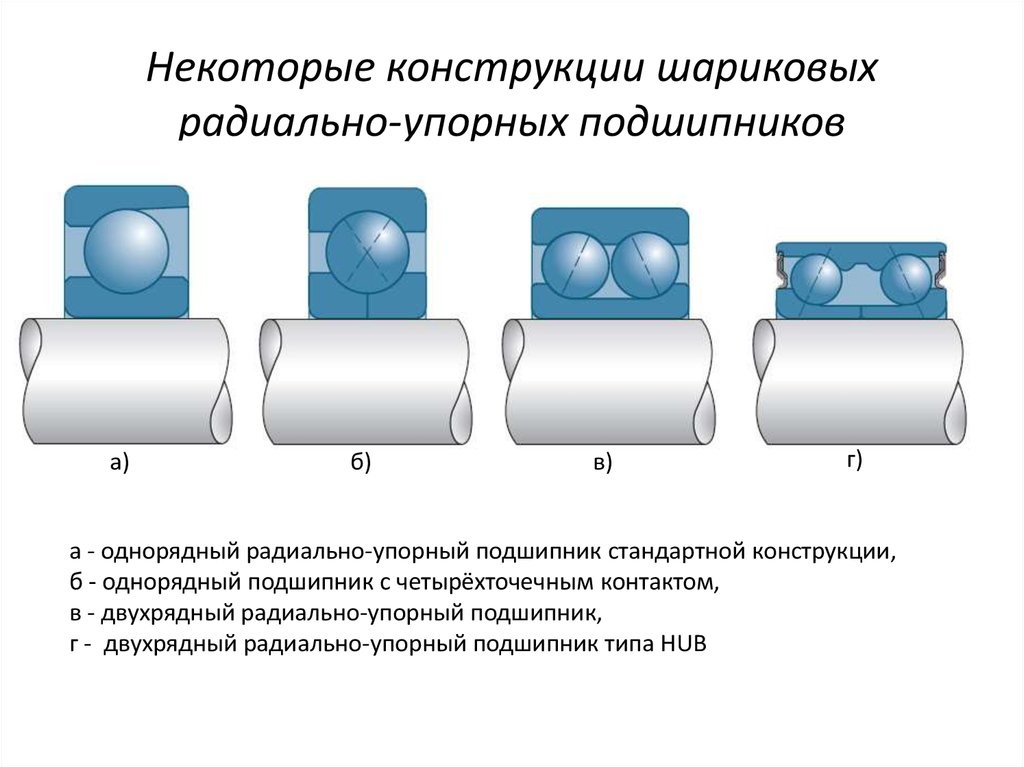

— Однорядные <br>

-Двухрядные<br>

— Многорядные<br>

<br>

<b>По форме тел качения:</b><br>

— Цилиндрические<br>

— Игольчатые<br>

— Конические<br>

— Сферические<br>

— Комбинированные<br>

<br>

<b>По способу восприятия нагрузки:</b><br>

— Радиальные <br>

— Упорные<br>

— Радиально-упорные<br>

<br>

Также подшипники качения бывают закрытыми и открытыми. У закрытых подшипников есть защитные крышки. Такие подшипники практически не требуют обслуживания (замены смазки). Чаще всего закрытые подшипники используются в пыльных или загрязненных производствах. Открытые подшипники чувствительны к попаданию инородных тел или веществ, которые могут привести к тому, что подшипник быстро выйдет из строя. <br>

У закрытых подшипников есть защитные крышки. Такие подшипники практически не требуют обслуживания (замены смазки). Чаще всего закрытые подшипники используются в пыльных или загрязненных производствах. Открытые подшипники чувствительны к попаданию инородных тел или веществ, которые могут привести к тому, что подшипник быстро выйдет из строя. <br>

<br>

<b>ПРЕИМУЩЕСТВА ПОДШИПНИКОВ КАЧЕНИЯ</b><br>

<br>

Поскольку подшипники качения имеют малое трение между деталями, то, соответственно, они меньше нагреваются по сравнению с подшипниками скольжения. Подшипники качения не требуют особых смазок – достаточно стандартных, подобранных в соответствии с эксплуатационными условиями. Кроме того, обычно смазка, которая была заложена производителем на заводе в специальное защищенное пространство подшипника, способна работать без замены на протяжении всего срока эксплуатации подшипника. В подшипниках же скольжения такой сценарий невозможен. Дело в том, что из-за конструктивных особенностей, смазка должна подаваться в зону трения под давлением, т. к. необходим зазор, обеспечивающий отсутствие прямого контакта между поверхностями. Это сильно усложняет всю конструкцию: необходима емкость для хранения и слива жидкости, система подачи, насос и привод. <br>

к. необходим зазор, обеспечивающий отсутствие прямого контакта между поверхностями. Это сильно усложняет всю конструкцию: необходима емкость для хранения и слива жидкости, система подачи, насос и привод. <br>

Подшипники качения могут использоваться в широком температурном режиме, хорошо переносят как сильные отрицательные температуры, так и экстремально низкие. Кроме того, подшипники качения имеют небольшие размеры в направлении оси. Также такие подшипники, как правило, разборные и взаимозаменяют друг друга. <br>

<br>

<b>НЕДОСТАТКИ ПОДШИПНИКОВ КАЧЕНИЯ</b><br>

Подшипники качения плохо переносят погрешности при установке вала. Также они имеют довольно большие габариты в радиальном направлении, а значит их довольно проблематично установить на агрегатах небольших размеров. Как правило, при работе подшипник качения довольно сильно шумит. Если подшипник качения систематически работает при повышенных нагрузках, то его срок эксплуатации значительно сокращается.

Подшипники качения их классификация, устройство и преимущества

Технический словарь определяет подшипники качения как распространенные в современной механике детали, использующиеся там, где присутствуют вращающиеся валы или оси. Основной задачей таких подшипников является создание надежной опоры для вала, фиксирующей его в пространстве, но в тоже время обеспечивающей его вращение с минимальным сопротивлением. Само слово «подшипник» точно обозначает назначение этой важной в механике детали – «расположенный под шипом (валом)». Двигатель, которым оснащен автомобиль, привод станка, редуктор и вообще любой механизм, благодаря использованию этих несложных приспособлений, существенно повышает КПД, за счет снижения трения в узлах, где происходит перемещение деталей вокруг оси.

Классификация подшипников качения

Основным критерием классификации деталей такого типа является их конструкция. Важными признаками, определяющими вид изделия, являются:

— Форма которую имеют тела качения. Различают шариковые и роликовые модели. Последние имеют более глубокую классификацию, в зависимости от того, какую форму имеет тело ролика. Производителями выпускаются детали имеющие игольчатые, короткие, длинные, цилиндрические, бочкообразные, конические и даже витые ролики.

Различают шариковые и роликовые модели. Последние имеют более глубокую классификацию, в зависимости от того, какую форму имеет тело ролика. Производителями выпускаются детали имеющие игольчатые, короткие, длинные, цилиндрические, бочкообразные, конические и даже витые ролики.

— Направление нагрузки, которое воспринимает устройство. Существуют радиальные, рассчитанные для работы с радиальными нагрузками, упорные – для преимущественно осевых нагрузок, а также комбинированные, упорно-радиальные и радиально-упорные, способные воспринимать как радиальные, так и осевые силы.

— Количество рядов используемых тел качения. Выпускаются одно-, двух- и четырехрядные модели.

— Восприятие перекосов. В механике используются несамоустанавливающиеся изделия, не допускающие перекоса вала и самоустанавливающиеся, которые могут эффективно работать при перекосах до 3°.

— Форма внутреннего отверстия внутреннего кольца. Эта часть может быть цилиндрической или конусной.

Также выпускаются специальные виды деталей, которые встречаются редко, например, сдвоенные.

Устройство подшипника

Все подшипники качения, за редким исключением, состоят из внутреннего и внешнего колец, между которыми находятся шарики или ролики. Могут состоять они и только из тел качения – в этом случае узел, в котором установлена деталь, будет являться элементом, удерживающим обеспечивающие скольжение тела. Для того, чтобы исключить блокировку в процессе работы, как шариковый, так и роликовый подшипник снабжаются сепараторами, фиксирующими в проектном положении его элементы.

В машиностроении широко используются также закрытые подшипники, основной признак которых – защитная крышка. Эта деталь предотвращает утечку смазки и может являться отличной защитой от загрязнений. Если обычному, открытому изделию необходимо устраивать обслуживание – периодическую смазку и очистку, то модели закрытого типа в таком вмешательстве человека не нуждаются.

Преимущества

Если сравнивать подшипники качения и скольжения, то основным преимуществом первых будет более низкий коэффициент трения. Следующий по важности плюс – большой выбор моделей, разных типов, конструкций и размеров. Также большое значение имеет и то, что они выпускаются полностью готовыми к установке и не требуют, в большинстве случаев, сборки по месту. Это существенно упрощает ввод в эксплуатацию механизмов, а также их техническое обслуживание и ремонт.

Следующий по важности плюс – большой выбор моделей, разных типов, конструкций и размеров. Также большое значение имеет и то, что они выпускаются полностью готовыми к установке и не требуют, в большинстве случаев, сборки по месту. Это существенно упрощает ввод в эксплуатацию механизмов, а также их техническое обслуживание и ремонт.

Купить подшипники качения на prom-komplect.ru

На сайте нашей компании вы легко и быстро сможете подобрать и купить любой необходимый вам подшипник. Чтобы сделать заказ, вам нужен только компьютер и интернет – оформление покупки и оплата происходят прямо на нашем сайте и отнимают всего несколько минут. Наш интернет-магазин предлагает отличные детали известных мировых производителей по отличным ценам и с официальной гарантией.

Поделитесь в соц. сетях

Материалы для подшипников — Марка и состав материалов для подшипников

Из каких материалов изготавливаются шарикоподшипники?

В подшипниковой промышленности используются различные материалы для производства различных компонентов подшипников. Материалы подшипников обрабатываются для достижения желаемых свойств, чтобы максимизировать производительность и срок службы подшипника. Материалы, описанные здесь, являются наиболее часто используемыми. Дополнительную информацию можно найти в Листах технической информации для шаров, крышек и фиксаторов.

Материалы подшипников обрабатываются для достижения желаемых свойств, чтобы максимизировать производительность и срок службы подшипника. Материалы, описанные здесь, являются наиболее часто используемыми. Дополнительную информацию можно найти в Листах технической информации для шаров, крышек и фиксаторов.

Шарикоподшипники по материалам

- Керамические шарикоподшипники

- Подшипники из пластика и неметалла

- Скачать в формате PDF

Запросить предложение

Подшипники из хромистой стали — SAE 52100

Наиболее распространенным материалом, используемым для изготовления несущих компонентов прецизионных шарикоподшипников, роликоподшипников и конических роликоподшипников, является хромистая сталь 52100. Этими компонентами являются внутренние и наружные кольца подшипников, шарики и ролики. Химический состав этой стали имеет высокое содержание углерода и около 1,5% хрома. Используя методы контролируемой обработки и термообработки, готовые компоненты подшипников обладают высокой прочностью, устойчивой к растрескиванию, и твердой поверхностью, устойчивой к контактной усталости качения под поверхностью. Типичная поверхностная твердость компонентов подшипников, изготовленных из этого материала, составляет от 60 до 64 по шкале твердости Роквелла C (Rc).

Используя методы контролируемой обработки и термообработки, готовые компоненты подшипников обладают высокой прочностью, устойчивой к растрескиванию, и твердой поверхностью, устойчивой к контактной усталости качения под поверхностью. Типичная поверхностная твердость компонентов подшипников, изготовленных из этого материала, составляет от 60 до 64 по шкале твердости Роквелла C (Rc).

Особо чистые подшипники из хромистой стали 52100

Необработанная сталь, используемая для производства высокоточных миниатюрных подшипников, обрабатывается с дополнительными этапами плавки. В результате получается тип стали с очень однородной мелкозернистой структурой материала, контактные поверхности подшипника могут быть очень гладкими, поэтому подшипник работает очень тихо.

Наиболее распространенным методом термической обработки хромистой стали является сквозная закалка стали в печи с контролируемой атмосферой. Подшипники, изготовленные из хромистой стали, могут работать при постоянной температуре до 120°C.

При более высоких температурах можно выполнить термостабилизацию компонентов подшипника. Варьируя процесс термообработки, можно производить подшипники, способные работать при температуре 220°C и выше. Для этих применений компоненты должны быть подвергнуты закалке при более высокой температуре, соответствующей температуре эксплуатации. Эта обработка с повышенным отпуском отрицательно влияет на твердость материала и снижает несущую способность подшипника.

SAE 52100 — отличная подшипниковая сталь общего назначения. Благодаря своей превосходной твердости и износостойкости он демонстрирует хорошую усталостную долговечность в подшипниках качения. Однако коррозионная стойкость хромистой стали плохая из-за низкого содержания хрома. Поверхности подшипников должны быть защищены покрытием из ингибитора ржавчины или маслом, чтобы предотвратить окисление.

Как видно из следующей таблицы, стандартный химический состав хромистой стали зависит от страны, в которой она производится.

| Обозначение Страна | C% Углерод | Si% Кремний | Мн% Марганец | П% Фосфор | Cr% Хром | Мо% Молибден | Ni% Никель | S% Сера |

|---|---|---|---|---|---|---|---|---|

| AISI 52100 США | .95-1.1 | .15-.35 | .5 макс. | 0,012 макс. | 1,3-1,6 | .08 макс. | .25 макс. | 0,25 макс. |

| 100CR6 Германия | .95-1.1 | .15-.35 | .25-.45 | .03 макс. | 1,35-1,65 | .1 макс. | — | 0,2 макс. |

| SUJ2 Япония | .95-1.1 | .15-.35 | .5 макс. | 0,025 макс. | 1,3-1,6 | .08 макс. | .25 макс. | 0,25 макс. |

| GCR15 Китай | .95-1.05 | .15-.35 | .25-.45 | 0,027 макс. | 1,4-1,65 | .1 макс. | .23 макс. | 0,2 макс. |

Подшипники из нержавеющей стали

Материалы из нержавеющей стали используются для изготовления компонентов подшипников, поскольку она более устойчива к поверхностной коррозии из-за более высокого содержания хрома (~18%) с добавлением никеля. Хром реагирует с кислородом, образуя слой оксида хрома на поверхности, создавая пассивную пленку.

Подшипники из мартенситной нержавеющей стали — AISI 440C

Содержание углерода в нержавеющих сталях серии 400 достаточно велико, поэтому их можно упрочнить стандартными методами термообработки до Rc58. Из-за меньшей твердости грузоподъемность подшипников из этого материала на 20% ниже, чем у подшипников из хромистой стали 52100. Уровень содержания углерода означает, что компоненты являются магнитными. Коррозионная стойкость является «хорошей», когда материал 440C подвергается воздействию пресной воды и мягких химикатов. Этот материал в основном используется производителями подшипников в США.

Коррозионная стойкость является «хорошей», когда материал 440C подвергается воздействию пресной воды и мягких химикатов. Этот материал в основном используется производителями подшипников в США.

Миниатюрные подшипники, изготовленные из обычной нержавеющей стали 440C, будут немного шумными, поскольку крупные карбиды, которые обычно концентрируются на границах зерен, обнажаются в процессе чистовой обработки дорожек качения. Подшипники большего диаметра не подвержены этому заболеванию. Подшипники из нержавеющей стали серии 400 могут работать при более высоких температурах, чем хромистая сталь, до 250°C непрерывно. Подшипники из этого материала, как правило, дороже, чем подшипники из хромистой стали.

Подшипники из мартенситной нержавеющей стали — ACD34 / KS440 / X65Cr13

Многие производители миниатюрных подшипников изготавливают свои кольца и шарики из нержавеющей стали с немного более низким содержанием углерода и хрома, чем AISI 440C, известной под несколькими названиями, включая ACD34, KS440 и X65Cr13. После термической обработки этот материал имеет более мелкие карбиды, поэтому подшипник будет иметь превосходные характеристики низкого уровня шума при такой же коррозионной стойкости, как и 440C. Для подшипников, изготовленных из этого материала, некоторые производители публикуют те же значения грузоподъемности, что и для подшипников из хромистой стали. Это связано с использованием строго контролируемых методов термообработки, в результате которых достигается твердость до Rc 60. Хотя это одна из наиболее широко используемых нержавеющих сталей для шарикоподшипников, для этого материала нет обозначения AISI.

После термической обработки этот материал имеет более мелкие карбиды, поэтому подшипник будет иметь превосходные характеристики низкого уровня шума при такой же коррозионной стойкости, как и 440C. Для подшипников, изготовленных из этого материала, некоторые производители публикуют те же значения грузоподъемности, что и для подшипников из хромистой стали. Это связано с использованием строго контролируемых методов термообработки, в результате которых достигается твердость до Rc 60. Хотя это одна из наиболее широко используемых нержавеющих сталей для шарикоподшипников, для этого материала нет обозначения AISI.

Подшипники из мартенситной нержавеющей стали – SV30

Мартенситная нержавеющая сталь может быть модифицирована во время обработки необработанной стали путем снижения содержания углерода и введения азота в качестве легирующего элемента. Азот увеличивает насыщение хромом, который вместо карбидов хрома превращается в нитриды хрома. В результате получается высокопрочная сталь высокой твердости с микроструктурой , превосходящей , которая увеличивает усталостную долговечность на 100% (в два раза) в определенных областях применения. Этот материал также обладает повышенной коррозионной стойкостью, даже лучше, чем 440C и ACD34-9.0184 до 5 раз лучше . Подшипники, изготовленные из этого материала, могут иметь надбавку к цене на 20–40 %, но часто это более чем компенсируется выигрышем в превосходных характеристиках. Более подробная информация доступна в Техническом информационном листе SV30.

Этот материал также обладает повышенной коррозионной стойкостью, даже лучше, чем 440C и ACD34-9.0184 до 5 раз лучше . Подшипники, изготовленные из этого материала, могут иметь надбавку к цене на 20–40 %, но часто это более чем компенсируется выигрышем в превосходных характеристиках. Более подробная информация доступна в Техническом информационном листе SV30.

Термическая обработка подшипниковых сталей

Когда подшипниковые стали находятся в мягком (незакаленном) состоянии, металлурги называют их структуру перлитной. Чтобы закалить сталь, ее нужно нагреть до очень высокой температуры, а затем очень быстро охладить. При нагревании в печи для термообработки до 1750°F структура превращается из перлита в то, что известно как аустенит. После закалки (очень быстрого охлаждения) структура переходит из аустенитной в мартенситную. После превращения в мартенсит сталь становится очень твердой. Однако на данный момент он не считается «термически стабилизированным». Это связано с тем, что не весь аустенит превращается в мартенсит в процессе закалки. Это явление называется «остаточным аустенитом».

Это явление называется «остаточным аустенитом».

Если сталь не термически стабилизирована, остаточный аустенит в течение длительного периода времени (возможно, лет) превратится в мартенсит. Это превращение сопровождается увеличением объема, которое называется металлургическим ростом (не путать с термическим ростом). Металлургический рост вызовет изменение размеров и формы любых стальных деталей, таких как подшипники, даже при комнатной температуре.

Хотя это не проблема для низкоточных подшипников товарного типа, для высокоточных (ABEC 5P, 7P, 9P) миниатюрные подшипники это отсутствие размерной стабильности может вызвать проблемы. Чтобы устранить этот нежелательный металлургический рост, сталь должна быть подвергнута термической стабилизации. Это достигается повторными циклами охлаждения при -120 F и отпуска для преобразования большого процента остаточного аустенита в мартенсит.

В таблицах ниже показан химический состав сплавов нержавеющей стали, рассмотренных выше.

| Обозначение Страна | C% Углерод | Si% Кремний | Мн% Марганец | П% Фосфор | Cr% Хром | Мо% Молибден | Ni% Никель | S% Сера |

|---|---|---|---|---|---|---|---|---|

| AISI 440C США | .95-1,2 | 1,0 макс. | 1,0 макс. | .04 макс. | 16-18 | 0,75 макс. | .25 макс. | 0,3 макс. |

| SUS440C Япония | .95-1,2 | 1,0 макс. | 1,0 макс. | .04 макс. | 16-18 | 0,75 макс. | .25 макс. | 0,3 макс. |

| 9Cr18 Китай | .90-1.05 | 0,75 макс. | 0,75 макс. | 0,035 макс. | 16-19 | 0,75 макс. | .23 макс. | 0,3 макс. |

| Обозначение Страна | C% Углерод | Si% Кремний | Мн% Марганец | П% Фосфор | Cr% Хром | Мо% Молибден | Ni% Никель | S% Сера |

|---|---|---|---|---|---|---|---|---|

| KS440 Япония | .6-.7 | 1,0 макс. | 1,0 макс. | .03 макс. | 12-13,5 | .25 макс. | — | 0,1 макс. |

| GCR15 Китай | .6-.7 | 1,0 макс. | 1,0 макс. | .04 макс. | 12-14 | 0,75 макс. | — | 0,3 макс. |

Подшипники из аустенитной нержавеющей стали AISI316

Компоненты подшипников, изготовленные из материалов из нержавеющей стали серии 300, обладают большей коррозионной стойкостью и немагнитны из-за низкого содержания углерода. Однако компромисс заключается в том, что этот материал не может быть закален, поэтому подшипники могут работать только при низких нагрузках и скоростях. Поверхности подшипника вступают в химическую реакцию с кислородом, называемую процессом пассивации; образующаяся на поверхности пассивная пленка защищает подшипник от коррозии. Коррозионная стойкость наилучшая, когда подшипник не полностью погружен в жидкость (например, при подводном применении). Подшипники из этого материала обычно изготавливаются по специальному заказу, требующему минимального количества; к тому же они дороже.

Однако компромисс заключается в том, что этот материал не может быть закален, поэтому подшипники могут работать только при низких нагрузках и скоростях. Поверхности подшипника вступают в химическую реакцию с кислородом, называемую процессом пассивации; образующаяся на поверхности пассивная пленка защищает подшипник от коррозии. Коррозионная стойкость наилучшая, когда подшипник не полностью погружен в жидкость (например, при подводном применении). Подшипники из этого материала обычно изготавливаются по специальному заказу, требующему минимального количества; к тому же они дороже.

Прочие подшипники из нержавеющей стали серии 300

Щиты подшипников, уплотнительные шайбы и фиксаторы шариков иногда изготавливаются из нержавеющей стали AISI303 или AISI304, поскольку они обладают умеренной коррозионной стойкостью и лучше подходят для придания различных форм.

Подшипники из легированной углеродистой стали

Материалы из углеродистой стали используются для производства различных компонентов подшипников и бывают двух основных типов: из легированной стали со средним и низким содержанием углерода.

Подшипники из среднеуглеродистой легированной стали

Подшипники, изготовленные из легированной стали со средним или низким содержанием углерода, обычно называют «полупрецизионными» или «промышленными» подшипниками. Типичными материалами являются AISI8620 или AISI4320. Внутреннее и наружное кольца подвергаются поверхностной закалке в процессе термической обработки, называемой поверхностной закалкой или науглероживанием. Подшипники из этих материалов не могут выдерживать большие нагрузки, работать на высоких скоростях и не обладают коррозионной стойкостью. Подшипники из этих материалов обычно имеют низкую стоимость.

Подшипники из низкоуглеродистой легированной стали

Низкоуглеродистая сталь используется в производстве сепараторов подшипников, металлических экранов и металлических шайб, вокруг которых отливается резина для уплотнений. Распространенными материалами являются AISI C1008 и C1010. Материал должен быть защищен от коррозии с помощью покрытия маслом/смазкой (клетки) или гальваническим покрытием (экраны). Дополнительную информацию о фиксаторах и крышках можно найти в соответствующих технических бюллетенях.

Дополнительную информацию о фиксаторах и крышках можно найти в соответствующих технических бюллетенях.

Подшипники из пластмассы и неметаллических материалов

Сепараторы

Иногда для изготовления сепараторов подшипников используются пластмассы. Наиболее распространенным является формованный нейлоновый пластик, но также используется формованный ацеталь (ПОМ). Другие полимеры используются в специальных конструкциях подшипников, где предъявляются особые требования к характеристикам, такие как высокая скорость, низкий крутящий момент или низкий уровень шума.

Сепараторы, изготовленные из фенольных (фенолформальдегидных) материалов, наиболее распространены в высокоскоростных шарикоподшипниках, используемых в шпинделях станочного оборудования. Фенольные сепараторы легкие и обладают высокой прочностью. Стоимость обработки этого материала привела к увеличению использования вместо него пластика. Дополнительная информация содержится в техническом бюллетене Cages.

Уплотнения

Наиболее распространенным материалом для уплотнений является нитрилкаучук или бунакаучук. Он обладает хорошими механическими свойствами, может использоваться в широком диапазоне температур, устойчив ко многим химическим веществам и имеет низкую стоимость. Такие материалы, как витон и силикон, являются дорогими эластомерами, и они обычно используются, когда применение требует их уникальных свойств.

Подшипники из керамических материалов

Подшипники из керамических материалов занимают особую нишу в производстве подшипников. Наиболее распространенным устройством является гибридный подшипник, обычно с кольцами из нержавеющей стали и керамическими шариками. Наиболее распространенным керамическим материалом является нитрид кремния. Мячи из этого материала имеют твердость до Rc78 и очень гладкую поверхность. Гибридные подшипники дороже, чем все подшипники из нержавеющей стали.

Каталог подшипников

Ознакомьтесь с нашим онлайн-каталогом продукции с более чем 10 000 продуктов с полными спецификациями и 3D-моделями CAD, доступными для скачивания — и все это бесплатно!

Просмотреть каталог

Просмотреть новое сообщение

View Previous Post

Справочник по материалам для шарикоподшипников

Престон Соуза

Специалист по продуктам, xiros Bearings

Шариковые подшипники могут использоваться в различных областях, от медицинских и упаковочных технологий до электроники и офисной техники. Поскольку эти компоненты доступны из различных типов материалов, каждый из которых имеет свой собственный набор характеристик и преимуществ, взвешивание плюсов и минусов конкретного типа шарикоподшипника может стать важной частью процесса проектирования. Шариковые подшипники чаще всего изготавливаются из стали, керамики или пластика. Хотя каждый шарикоподшипник состоит из четырех основных частей — наружного кольца, внутреннего кольца, сепаратора и шариков, — каждый из них имеет свой набор уникальных характеристик.

Поскольку эти компоненты доступны из различных типов материалов, каждый из которых имеет свой собственный набор характеристик и преимуществ, взвешивание плюсов и минусов конкретного типа шарикоподшипника может стать важной частью процесса проектирования. Шариковые подшипники чаще всего изготавливаются из стали, керамики или пластика. Хотя каждый шарикоподшипник состоит из четырех основных частей — наружного кольца, внутреннего кольца, сепаратора и шариков, — каждый из них имеет свой набор уникальных характеристик.

Стальные шарикоподшипники

Стальные шарикоподшипники являются надежным решением для многих инженеров-конструкторов отчасти потому, что это более старая технология. Как правило, эти типы подшипников состоят из цельнометаллических деталей, но доступны с различными типами стальных колец и шариков или с фенольным сепаратором.

Стальные шарикоподшипники идеально подходят для тяжелых условий эксплуатации с чрезвычайно высокими нагрузками и быстрыми оборотами в минуту (об/мин), а некоторые из них имеют радиальную грузоподъемность до 30 000 фунтов. Еще одним преимуществом стальных шарикоподшипников является то, что они имеют тенденцию быть очень точными из-за зазора, который может быть достигнут в процессе производства.

Еще одним преимуществом стальных шарикоподшипников является то, что они имеют тенденцию быть очень точными из-за зазора, который может быть достигнут в процессе производства.

Стальные шарикоподшипники также имеют немало недостатков. Они тяжелые и шумные, и, в зависимости от марки стали, им не хватает химической стойкости. Они требуют постоянной смазки, а это означает затраты времени и денег на техническое обслуживание. Сталь подвержена коррозии во влажной или мокрой среде. Из-за необходимости смазки большинство стальных шарикоподшипников также должны быть герметизированы, чтобы предотвратить попадание грязи и мусора внутрь и выход смазки. Отсутствие надлежащего уплотнения может привести к выходу из строя подшипника. Кроме того, в медицинских приложениях их магнитные свойства могут вызывать проблемы.

Кроме того, чрезвычайно большое количество производителей стальных шарикоподшипников приводит к огромным колебаниям цен, от недорогих до чрезвычайно дорогих. Это может быть воспринято как преимущество или недостаток, но в любом случае варианты могут быть ошеломляющими, заставляя покупателей стальных шарикоподшипников задаваться вопросом, получают ли они желаемое качество.

Керамические шарикоподшипники

Наиболее распространенный тип керамического шарикоподшипника часто считается «гибридным», что указывает на то, что внешнее кольцо, внутреннее кольцо и сепаратор подшипника состоят из стали, а шарики изготовлены из из керамического. Керамический материал позволяет подшипнику работать быстрее, сохраняя при этом более низкую рабочую температуру и одновременно снижая шум, вибрацию и износ. Гибридные керамические шарикоподшипники, поскольку они имеют гибридную конструкцию и все еще содержат стальные кольца, так же подвержены коррозии, как и стальные шарикоподшипники.

Полностью керамические шарикоподшипники имеют тенденцию быть более устойчивыми к коррозии, более жесткими и легче по весу, чем большинство стальных шарикоподшипников. Кроме того, полностью керамические шарикоподшипники немагнитны, что полезно для приложений, где это может быть критично (например, оборудование МРТ). Также возможны более низкие коэффициенты трения и более высокие обороты, а поскольку они не проводят ток, керамические шарикоподшипники можно использовать в электрических устройствах. Кроме того, большинство керамических шарикоподшипников могут работать при температурах до 1800 ̊ F.

Кроме того, большинство керамических шарикоподшипников могут работать при температурах до 1800 ̊ F.

Благодаря этим преимуществам керамические шарикоподшипники являются привлекательным решением. Однако эти типы подшипников чрезвычайно дороги, что само по себе является веским аргументом в пользу поиска альтернативного решения, когда не нужны сверхвысокие скорости и высокие температуры.

Пластиковые шарикоподшипники

Хотя пластиковые шарикоподшипники представляют собой более новую технологию, они обладают преимуществами, которых нет у стальных или керамических шарикоподшипников. Пластиковые шарикоподшипники состоят из полностью пластиковых колец и пластикового сепаратора и обычно доступны с тремя различными типами шариков: пластиковыми, стеклянными или из нержавеющей стали. Выбор материала часто зависит от среды, в которой будет использоваться подшипник.

Наиболее распространенным материалом шариков в шарикоподшипниках является нержавеющая сталь. Шары из нержавеющей стали являются наиболее экономичным выбором, но они тяжелее, чем пластиковые и стеклянные варианты, и они являются магнитными, что может нанести ущерб некоторым приложениям. Стеклянные шарики идеально подходят, когда требуется раствор без содержания металлов. Стеклянные шарики также обладают превосходной химической стойкостью и весят меньше, чем стальные шарики. Пластиковые шарики — еще один идеальный вариант. Они весят меньше, чем стальные и стеклянные шарики, и обладают превосходной износостойкостью, сохраняя при этом устойчивость к широкому спектру химических веществ.

Шары из нержавеющей стали являются наиболее экономичным выбором, но они тяжелее, чем пластиковые и стеклянные варианты, и они являются магнитными, что может нанести ущерб некоторым приложениям. Стеклянные шарики идеально подходят, когда требуется раствор без содержания металлов. Стеклянные шарики также обладают превосходной химической стойкостью и весят меньше, чем стальные шарики. Пластиковые шарики — еще один идеальный вариант. Они весят меньше, чем стальные и стеклянные шарики, и обладают превосходной износостойкостью, сохраняя при этом устойчивость к широкому спектру химических веществ.

Какую бы конфигурацию вы ни выбрали, пластиковые шарикоподшипники идеально подходят для применения при нормальных и высоких скоростях и обладают рядом дополнительных привлекательных характеристик. Благодаря пластиковой конструкции пластиковые шарикоподшипники являются самосмазывающимися, устойчивыми к коррозии и обеспечивают бесшумную работу. Еще одним важным преимуществом является то, что они легкие.

На рынке есть несколько производителей пластиковых шарикоподшипников. Есть компании, производящие простые пластиковые шарикоподшипники, обычно изготавливаемые из ацеталя, а есть компании igus, производящие подшипники из однородно смешанных материалов, включая базовый пластик, твердые смазочные материалы, волокна и нити. В вашем конкретном случае будет указано, достаточно ли использовать простой пластик, поскольку он предлагает легкое бесшумное решение и коррозионную стойкость. Если износ является серьезной проблемой, термопласт может быть более предпочтительным.

Тем не менее, есть случаи, когда пластмассовые шарикоподшипники не следует использовать, в том числе при высоких нагрузках или длительных температурах, превышающих 300 ̊ F.

Заключение

Каждый производитель предлагает свои варианты шарикоподшипников с различными характеристиками . Например, производители стальных шарикоподшипников часто предлагают свою продукцию из различных типов стали, включая серию 300 (мягкая нержавеющая сталь), серию 400 или хромированную сталь.

Таким же образом компания igus теперь предлагает свою линейку пластиковых шарикоподшипников xiros с девятью различными термопластичными материалами качения: • A500 для чрезвычайной химической стойкости, температуры до 302 ̊ F и соответствия FDA.

•B180 для высокой износостойкости, температуры до 176 ̊ F и соответствия FDA.

•C160 для применений, подверженных воздействию химикатов и при температуре 176 ̊ F или ниже.

•D180 для более высоких скоростей и меньших нагрузок по сравнению с другими вариантами xiros.

• F180 — это токопроводящий вариант с защитой от электростатического разряда, соответствующий требованиям FDA.

•G220 является стандартом xiros для превосходных износостойких свойств и диапазона высоких температур до 212 ̊ F.

•M180 — это поддающийся обнаружению материал для использования в упаковочном оборудовании.

•S180 — новейший вариант материала от igus, обеспечивающий еще большую износостойкость, чем B180, для применений, требующих более продолжительных рабочих циклов.