Содержание

Полуавтоматическая наплавка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Полуавтоматическая наплавка в среде углекислого газа тонкой проволокой позволяет механизировать процесс при наплавке практически всех деталей проточного тракта гидротурбин.

[1]

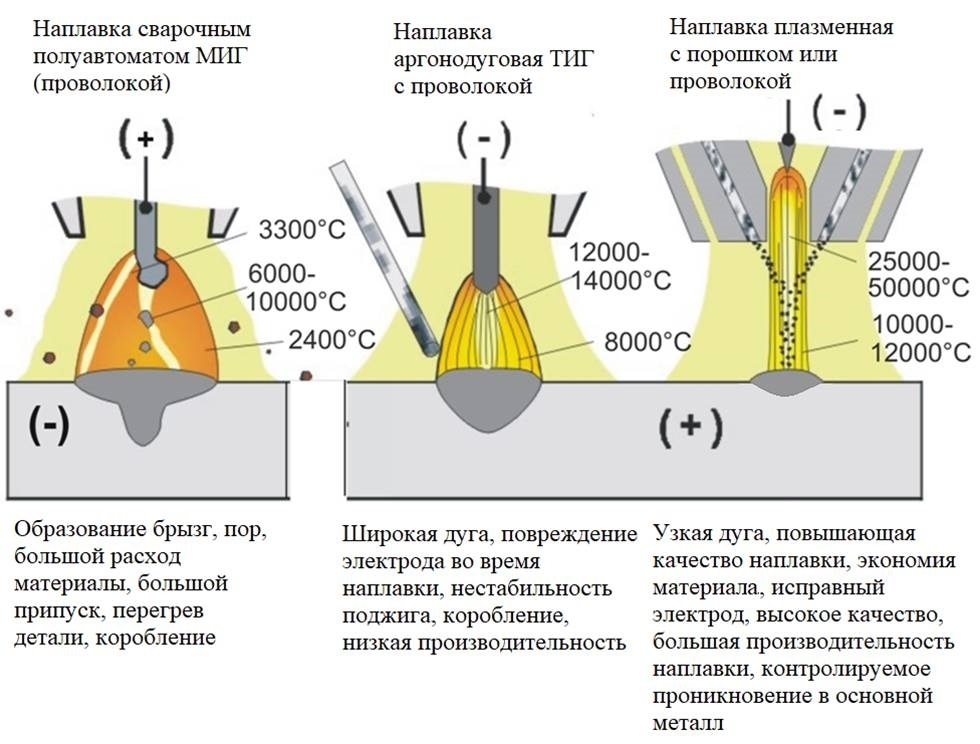

Полуавтоматическая наплавка производится на постоянном токе прямой полярности. Несмотря на меньшую устойчивость горения дуги, наплавка на прямой полярности более производительна. Важным преимуществом применения прямой полярности является меньшая глубина проплавления основного металла. При малом проплавлении в формировании наплавленного валика участвует меньшая доля основного и большая электродного металла. Это необходимо для получения на изношенной детали слоя, обладающего особыми свойствами, например, износостойкостью, значительно отличающимися от свойств основного металла.

[2]

Полуавтоматическая наплавка в среде углекислого газа и открытой дугой целесообразна для наплавки относительно мелких деталей со сложными формами, а также при ремонте деталей в случае, когда автоматическая наплавка нецелесообразна.

[3]

| Режимы полуавтоматической наплавки проволокой диаметром 2 мм.

[4] |

Полуавтоматическую наплавку применяют в тех случаях, когда полная механизация наплавочных работ затруднена слишком большими габаритными размерами восстанавливаемой детали, малой площадью наплавки или вообще невозможна. Для наплавочных работ применяются шланговые полуавтоматы, предназначенные для сварки.

[5]

Для полуавтоматической наплавки проволокой диаметром 1 6 — 2 5 мм в углекислом газе на некоторых предприятиях используются полуавтоматы ПШ-5; ПШ-54; ПДШ-500 с соответствующей модернизацией. У первых двух держатель заменяется головкой, обеспечивающей подачу проволоки и газа к месту горения дуги; в электросхеме делается переключение для работы на постоянном токе. На ПДШ-500, кроме этого, устанавливается переключение для обеспечения постоянной скорости подачи электродной проволоки.

[6]

При полуавтоматической наплавке применяется порошковая электродная проволока марки ПП-У25Х17Т-0 диаметром 2 8 — 3 мм. Наплавляют поверхности зубьев по длине около 200 мм и боковые грани 60 — 80 мм в виде решетки. Стойкость зубьев повышается в среднем в 3 раза.

[7]

При полуавтоматической наплавке целесообразно организовать сварочный пост следующим образом. Пульт управления ( если он не встроен в источник питания) устанавливается недалеко от рабочего места сварщика, а подающий механизм с бухтой проволоки на тележке — непосредственно на рабочем месте сварщика на расстоянии в соответствии с длиной гибкого шланга.

[8]

При полуавтоматической наплавке под слоем флюса не видно сварочную дугу — она закрыта слоем флюса. Это не дает возможности точно вести держатель полуавтомата в нужном направлении, особенно при восстановлении изношенных поверхностей сложного контура.

[9]

Опыт применения полуавтоматической наплавки в среде углекислого газа показал, что этот способ имеет ряд преимуществ перед ручной наплавкой штучными электродами. При наплавке в углекислом газе обеспечивается высокое качество наплавленного металла, значительно уменьшается объем обработки ( шлифовки) поверхности после наплавки, а производительность процесса наплавки повышается в 2 — 2 5 раза.

При наплавке в углекислом газе обеспечивается высокое качество наплавленного металла, значительно уменьшается объем обработки ( шлифовки) поверхности после наплавки, а производительность процесса наплавки повышается в 2 — 2 5 раза.

[10]

Разработана технология полуавтоматической наплавки лопастей гидротурбин порошковой электродной проволокой ПП-ЗОХ10Г10 в среде углекислого газа.

[11]

Флюс применяется при полуавтоматической наплавке штампов для холодной штамповки. Этот флюс, так же как и флюс КС-ГШ, легирует наплавленный металл хромом, марганцем кремнием, титаном. Кроме того, он увеличивает содержание в наплавленном металле углерода.

[12]

Основными параметрами режима при полуавтоматической наплавке в углекислом газе являются сила сварочного тока, напряжение дуги, вылет электрода и расход газа.

[13]

Флюс KC-XIII используется при полуавтоматической наплавке штампов для холодной штамповки.

[14]

| Схема механизированной наплавки ножей экскаваторов Д-1500 и ДС-1500.

[15] |

Страницы:

1

2

3

Наплавка металлов

ОБЩИЕ СВЕДЕНИЯ О НАПЛАВКЕ

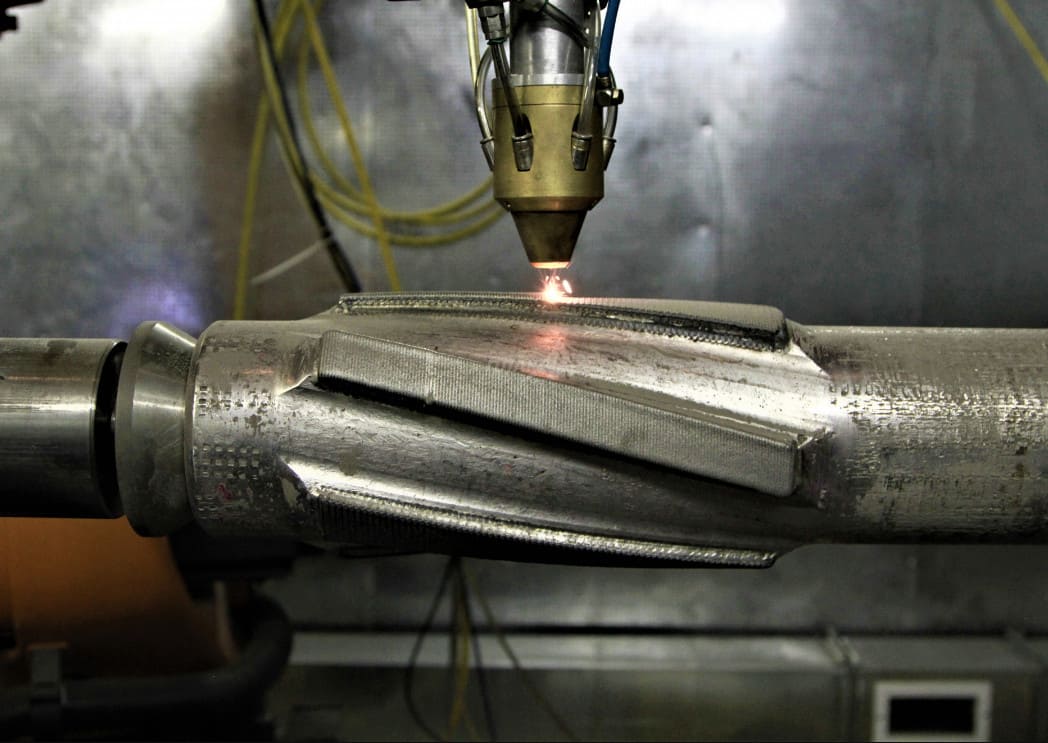

Наплавка предусматривает нанесение расплавленного металла на оплавленную металлическую поверхность с последующей его кристаллизацией для создания слоя с заданными свойствами и геометрическими параметрами. Наплавку применяют для восстановления изношенных деталей, а также при изготовлении новых деталей с целью получения поверхностных слоев, обладающих повышенными твердостью, износостойкостью, жаропрочностью, кислотостойкостью или другими свойствами. Она позволяет значительно увеличить срок службы деталей и намного сократить расход, дефицитных материалов при их изготовлении. При большинстве методов наплавки, так же как и при сварке, образуется подвижная сварочная ванна. В головной части ванны основной металл расплавляется и перемешивается с электродным металлом, а в хвостовой части происходят кристаллизация расплава и образование металла шва. Наплавлять можно слои металла как одинаковые по составу, структуре и свойствам с металлом детали, так и значительно отличающиеся от них. Наплавляемый металл выбирают с учетом эксплуатационных требований и свариваемости.

В головной части ванны основной металл расплавляется и перемешивается с электродным металлом, а в хвостовой части происходят кристаллизация расплава и образование металла шва. Наплавлять можно слои металла как одинаковые по составу, структуре и свойствам с металлом детали, так и значительно отличающиеся от них. Наплавляемый металл выбирают с учетом эксплуатационных требований и свариваемости.

Наплавка может производиться на плоские, цилиндрические, конические, сферические и другие формы поверхности в один или несколько слоев. Толщина слоя наплавки может изменяться в широких пределах — от долей миллиметра до сантиметров. При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла. Поэтому при наплавке должен выполняться ряд технологических требований. В первую очередь таким требованием является минимальное разбавление направленного слоя основным металлом, расплавляемым при наложении валиков. Поэтому в процессе наплавки необходимо получение наплавленного слоя с минимальным проплавлением основного металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Это приводит к ненужному разбавлению наплавленного металла расплавляемым основным. Далее при наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений и деформации. Это требование обеспечивается за счет уменьшения глубины проплавления регулированием параметров режима, погонной энергии, увеличением вылета электрода, применением широкой электродной ленты и другими технологическими приемами.

Поэтому в процессе наплавки необходимо получение наплавленного слоя с минимальным проплавлением основного металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Это приводит к ненужному разбавлению наплавленного металла расплавляемым основным. Далее при наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений и деформации. Это требование обеспечивается за счет уменьшения глубины проплавления регулированием параметров режима, погонной энергии, увеличением вылета электрода, применением широкой электродной ленты и другими технологическими приемами.

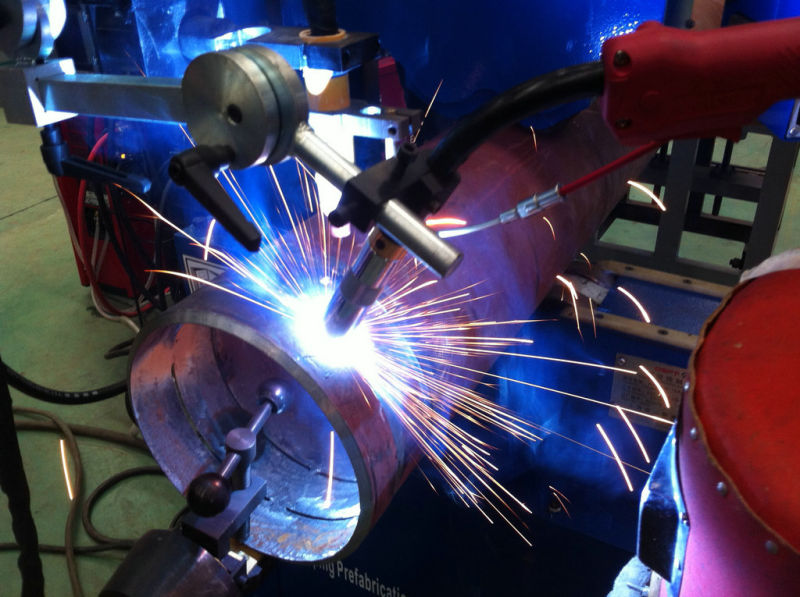

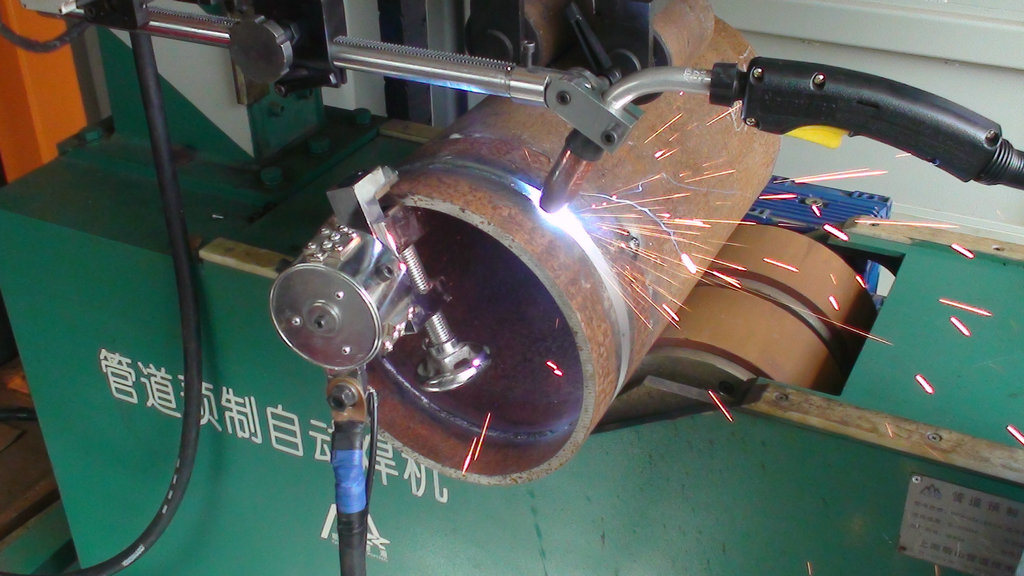

Рис.1 СХЕМА НАПЛАВКИ СЛОЕВ Рис.2 НАПЛАВКА ТЕЛ ВРАЩЕНИЯ

Технология наплавки различных поверхностей предусматривает ряд приемов нанесения наплавленного слоя: ниточными валиками с перекрытием один другого на 0,3-0,4 их ширины, широкими валиками, полученными за счет поперечных к направлению оси валика колебаний электрода, электродными лентами и др. Расположение валиков с учетом их взаимного перекрытия характеризуется шагом наплавки (рис.1).

Расположение валиков с учетом их взаимного перекрытия характеризуется шагом наплавки (рис.1).

Рис.3 СМЕЩЕНИЕ ЭЛЕКТРОДА ПРИ

НАПЛАВКЕ ТЕЛ ВРАЩЕНИЯ

а — наклонно расположенным электродом

б — вертикально расположенным электродом

Наплавку криволинейных поверхностей тел вращения выполняют тремя способами (рис.2): наплавкой валиков вдоль образующей тела вращения, по окружностям и по винтовой линии. Наплавку по образующей выполняют отдельными валиками так же, как при наплавке плоских поверхностей. Наплавка по окружностям также выполняется отдельными валиками до полного замыкания начального и конечного участков их со смещением на определенный шаг вдоль образующей. При винтовой наплавке деталь вращается непрерывно, при этом источник нагрева перемещается вдоль оси тела со скоростью, при которой одному обороту детали соответствует смещение источника нагрева, равное шагу наплавки. При наплавке тел вращения необходимо учитывать возможность стекания расплавленного металла в направлении вращения детали. В этом случае целесообразно источник нагрева смещать в сторону, противоположную направлению вращения, учитывая при этом длину сварочной ванны и диаметр изделия (рис.3).

При наплавке тел вращения необходимо учитывать возможность стекания расплавленного металла в направлении вращения детали. В этом случае целесообразно источник нагрева смещать в сторону, противоположную направлению вращения, учитывая при этом длину сварочной ванны и диаметр изделия (рис.3).

Выбор технологических условий наплавки производят, исходя из особенностей материала наплавляемой детали. Наплавку деталей из низкоуглеродистых и низколегированных сталей обычно производят в условиях без нагрева изделий. Наплавка средне- и высокоуглеродистых, легированных и высоколегированных сталей часто выполняется с предварительным нагревом, а также с проведением последующей термообработки с целью снятия внутренних напряжений.

Нередко такую термообработку (отжиг) выполняют после наплавки для снижения твердости перед последующей механической обработкой слоя. Для выполнения наплавки в основном применяют способы дуговой и электрошлаковой сварки. При выборе наиболее рационального способа и технологии наплавки следует учитывать условия эксплуатации наплавленного слоя и экономическую эффективность процесса.

СПОСОБЫ И ТЕХНОЛОГИЯ НАПЛАВКИ

Дуговая наплавка под флюсом. Нагрев и расплавление металла, так же как при сварке, осуществляются теплом дуги, горящей между плавящимся электродом и основным металлом под слоем флюса. Наплавка под флюсом является одним из основных видов механизированной наплавки. Основными преимуществами являются непрерывность и высокая производительность процесса, незначительные потери электродного металла, отсутствие открытого излучения дуги. Отличительной особенностью наплавки под флюсом является хороший внешний вид наплавленного слоя (гладкая поверхность и плавный переход от одного наплавленного валика к другому). В процессе наплавки возможны четыре основных способа легирования наплавленного металла (рис.4).

Р и с. 4. СПОСОБЫ ЛЕГИРОВАНИЯ НАПЛАВЛЕННОГО МЕТАЛЛА:

a — через сварочную проволоку, б — порошковую проволоку,

в — керамический флюс, г — укладка легированной присадки

1. Применение легированной проволоки или ленты и обычных плавленных флюсов. Для наплавки используют легированные сварочные проволоки, специальные наплавочные проволоки и легированные ленты, в том числе спеченные. Наплавка производится под флюсами АН-20, АН-26 и др., которые выбирают в зависимости от состава электродного металла.

Применение легированной проволоки или ленты и обычных плавленных флюсов. Для наплавки используют легированные сварочные проволоки, специальные наплавочные проволоки и легированные ленты, в том числе спеченные. Наплавка производится под флюсами АН-20, АН-26 и др., которые выбирают в зависимости от состава электродного металла.

2. Применение порошковой проволоки или порошковой ленты и обычных плавленных флюсов. Порошковая проволока или лента расплавляется в дуге и образует однородный жидкий расплав. Этотспособ позволяет получить наплавленный металл с общим содержанием легирующих примесей до 40-50%. Марка порошковойпроволоки или ленты выбирается в зависимости от необходимого типа наплавленного металла и его требуемой твердости.

3. Применение обычной низкоуглеродистой проволоки или ленты и легирующих наплавленных флюсов (керамических). Этот способ позволяет ввести в наплавленный металл до 35% легирующих примесей. При наплавке наибольшее применение получили керамические флюсы АНК-18 и АНК-19, обеспечивающие хорошее формирование наплавленного металла, легкую отделимость шлаковой корки, высокую стойкость наплавленного металла против образования пор и трещин.

4. Применение обычной низкоуглеродистой проволоки или ленты и обычных плавленных флюсов с предварительной укладкой легирующих материалов на поверхность наплавляемого изделия. Здесь возможна предварительная засыпка или дозированная подача легирующих порошков, а также предварительная укладка прутков или полосок легированной стали, намазывание специальных паст на место наплавки и др. Во всех случаях нанесенный легирующий материал расплавляется дугой и переходит в наплавленный металл.

В связи с тем что в технологии выполнения между наплавкой и сваркой много общего, для наплавки применяется то же оборудование, что и при сварке соответствующими способами.

Наплавку углеродистых и низколегированных сталей выполняют под плавленными флюсами ОСЦ-45, АН-348-А. Флюс АН-60 пригоден для одно- и многоэлектродной наплавки низкоуглеродистых и низколегированных сталей на нормальных и повышенных скоростях, а также для наплавки электродными лентами.

Наплавку легированных сталей производят под низкокремнистыми плавленными флюсами АН-22, АН-26 и др. , а высоколегированные хромоникеливые стали и стали других типов с легкоокис-ляющимися элементами (титан, алюминий) — под фторидными флюсами АНФ-1 и АНФ-5.

, а высоколегированные хромоникеливые стали и стали других типов с легкоокис-ляющимися элементами (титан, алюминий) — под фторидными флюсами АНФ-1 и АНФ-5.

Для предупреждения образования шлаковых включений и не-проваров в наплавленном слое при многослойной наплавке необходимо тщательно удалять шлаковую корку с предыдущих слоев.

Дуговая наплавка в защитных, газах. Наплавку в защитных газах применяют в тех случаях, когда невозможны или затруднены подача флюса и удаление шлаковой корки. Преимуществами данного вида наплавки являются визуальное наблюдение за процессом и возможность его широкой механизации и автоматизации с использованием серийного сварочного оборудования. Ее применяют при наплавке деталей в различных пространственных положениях, внутренних поверхностей, глубоких отверстий, мелких деталей и сложных форм и т. п. Технология выполнения наплавки в защитных газах во многом сходна с технологией наплавки под флюсом, отличие лишь в том, что вместо флюсовой применяют газовую защиту зоны сварки. Помимо перечисленных преимуществ это освобождает сварщика от необходимости засыпки флюса и удаления шлака. С целью уменьшения разбрызгивания металла наплавка в защитном газе производится самой короткой дутой. Наплавку плоских поверхностей во избежание коробления деталей производят отдельными участками «вразброс». Цилиндрические детали можно наплавлять по винтовой линии как непрерывным валиком, так и с поперечными колебаниями электрода: Короткие участки могут наплавляться продольными валиками вдоль оси цилиндрической детали, но здесь возможно возникновение деформаций, которые в процессе наплавки следует уравновешивать. Для этого наплавка каждого последующего валика должна производиться с противоположной стороны по отношению к уже наплавленному. При наплавке внутренних цилиндрических и конических поверхностей применяют специальные удлиненные мундштуки.

Помимо перечисленных преимуществ это освобождает сварщика от необходимости засыпки флюса и удаления шлака. С целью уменьшения разбрызгивания металла наплавка в защитном газе производится самой короткой дутой. Наплавку плоских поверхностей во избежание коробления деталей производят отдельными участками «вразброс». Цилиндрические детали можно наплавлять по винтовой линии как непрерывным валиком, так и с поперечными колебаниями электрода: Короткие участки могут наплавляться продольными валиками вдоль оси цилиндрической детали, но здесь возможно возникновение деформаций, которые в процессе наплавки следует уравновешивать. Для этого наплавка каждого последующего валика должна производиться с противоположной стороны по отношению к уже наплавленному. При наплавке внутренних цилиндрических и конических поверхностей применяют специальные удлиненные мундштуки.

Наплавка может производиться в углекислом газе, аргоне, гелии и азоте. Высоколегированные стали, а также сплавы на алюминиевой и магниевой основе наплавляются в аргоне или гелии. Наплавка меди и некоторых ее сплавов может производиться в азоте, который ведет себя по отношению к ней нейтрально. При наплавке углеродистых и легированных сталей используют более дешевый углекислый газ. Наплавка может производиться как плавящимся, так и неплавящимся электродами. Неплавящийся вольфрамовый электрод обычно применяют при наплавке в аргоне и гелии. Наибольшее распространение получила наплавка в углекислом газе плавящимся электродом на постоянном токе обратной полярности. Учитывая, что углекислый газ окисляет расплавленный металл, в наплавочную проволоку обязательно вводят раскислители (марганец, кремний и др.). При наплавке применяют как проволоку сплошного сечения, так и-порошковую. Для наплавки деталей из углеродистых и низколегированных сталей с целью восстановления их размеров применяют сварочные проволоки сплошного сечения Св-08ГС, Св-08Г2С, Св-12ГС, а также наплавочные Нп-40, Нп-50, Нп-ЗОХГСА и др. При необходимости получения наплавленного слоя с особыми свойствами применяют порошковые проволоки.

Наплавка меди и некоторых ее сплавов может производиться в азоте, который ведет себя по отношению к ней нейтрально. При наплавке углеродистых и легированных сталей используют более дешевый углекислый газ. Наплавка может производиться как плавящимся, так и неплавящимся электродами. Неплавящийся вольфрамовый электрод обычно применяют при наплавке в аргоне и гелии. Наибольшее распространение получила наплавка в углекислом газе плавящимся электродом на постоянном токе обратной полярности. Учитывая, что углекислый газ окисляет расплавленный металл, в наплавочную проволоку обязательно вводят раскислители (марганец, кремний и др.). При наплавке применяют как проволоку сплошного сечения, так и-порошковую. Для наплавки деталей из углеродистых и низколегированных сталей с целью восстановления их размеров применяют сварочные проволоки сплошного сечения Св-08ГС, Св-08Г2С, Св-12ГС, а также наплавочные Нп-40, Нп-50, Нп-ЗОХГСА и др. При необходимости получения наплавленного слоя с особыми свойствами применяют порошковые проволоки.

Недостатком способа является то, что в процессе наплавки в углекислом газе наблюдается сильное разбрызгивание жидкого металла, приводящее к налипанию брызг на мундштук и засорению сопла горелки. Кроме того, возможность сдувания газовой струи ветром затрудняет наплавку на открытом воздухе.

Дуговая наплавка порошковыми проволоками. Наплавка порошковой проволокой с внутренней защитой основана на введении в сердечник проволоки кроме легирующих компонентов также шла-кообразующих и газообразующих материалов. Применение флюсовой и газовой защиты при наплавке такой проволокой не требуется. Легирующие элементы порошковой проволоки переходят в шов, а газо- и шлакообразующие материалы создают защиту металла от азота и кислорода воздуха. В дуге тонкая пленка расплавленного шлака покрывает капли жидкого металла и изолирует их от воздуха. Разложение газообразующих материалов создает поток защитного газа. После затвердевания на поверхности наплавленного валика образуется тонкая шлаковая корка, которая может не удаляться при наложении последующих слоев. При наплавке используют различные самозащитные порошковые проволоки. Для наплавки низко-углеродистых слоев используют сварочные проволоки типа ПП-АНЗ и др. Для получения слоев с особыми свойствами применяют специальные проволоки. Так, для наплавки деталей, работающих при больших давлениях и повышенных температурах, применяют порошковую проволоку ПП-ЗХВЗФ-О, наплавку деталей, подвергающихся интенсивному абразивному износу, производят самозащитной порошковой проволокой ПП-У15Х12М-6 (буква О в обозначении марки порошковой проволоки указывает, что данная порошковая проволока предназначена для наплавки открытой дугой).

При наплавке используют различные самозащитные порошковые проволоки. Для наплавки низко-углеродистых слоев используют сварочные проволоки типа ПП-АНЗ и др. Для получения слоев с особыми свойствами применяют специальные проволоки. Так, для наплавки деталей, работающих при больших давлениях и повышенных температурах, применяют порошковую проволоку ПП-ЗХВЗФ-О, наплавку деталей, подвергающихся интенсивному абразивному износу, производят самозащитной порошковой проволокой ПП-У15Х12М-6 (буква О в обозначении марки порошковой проволоки указывает, что данная порошковая проволока предназначена для наплавки открытой дугой).

Технология выполнения наплавки самозащитной порошковой проволокой в основном ничем не отличается от технологии наплавки в углекислом газе. Открытая дуга дает возможность точно направлять электрод, наблюдать за процессом формирования наплавляемого слоя, что имеет большое значение при наплавке деталей сложной формы. Одним из преимуществ этого способа является применение менее сложной аппаратуры по сравнению с аппаратурой, применяемой при наплавке под флюсом и защитном газе, а также возможность выполнять наплавочные работы на открытом воздухе; увеличивается производительность по сравнению с наплавкой под флюсом и в защитных газах, снижается себестоимость наплавляемого металла.

ST-PLUS Полуавтоматическая поверхность

Источник: Tantec Inc.

Новый полуавтоматический поверхностный тензиометр ST-PLUS от Tantec, Inc. предлагает усовершенствованные измерения на основе микропроцессора с использованием пластинчатого метода Вильгельми или метода кольца Дюнуи.

Полуавтоматический поверхностный тензиометр ST-PLUS

Новый полуавтоматический поверхностный тензиометр ST-PLUS от Tantec, Inc. предлагает усовершенствованные измерения на основе микропроцессора с использованием пластинчатого метода Вильгельми или метода кольца Дюнуи. Этот прибор можно использовать для оценки поверхностного натяжения жидкости при изучении ее растворимости, покрытия, смачивания, образования пузырьков и проницаемости. ST-PLUS можно использовать для изучения поведения жидких поверхностей или для проведения измерений, применимых к исследованиям контроля качества.

ST-PLUS предлагает вам простоту использования и микропроцессорные результаты по доступной цене. Просто поднимая и опуская образец с помощью ручного столика, вы можете быстро получить результаты без дополнительных вычислений. Затем результаты распечатываются на термопринтере, входящем в комплект поставки. Принтер выдаст дату, режим измерения, номер образца и результаты. Результаты также можно экспортировать на ПК.

Просто поднимая и опуская образец с помощью ручного столика, вы можете быстро получить результаты без дополнительных вычислений. Затем результаты распечатываются на термопринтере, входящем в комплект поставки. Принтер выдаст дату, режим измерения, номер образца и результаты. Результаты также можно экспортировать на ПК.

Характеристики полуавтоматического поверхностного тензиометра ST-PLUS:

- Автоматический расчет результатов во избежание ошибок оператора

- Автоматическое считывание и распечатка уравновешенного поверхностного натяжения для полной профессиональной документации и отчета о результатах измерение межфазного поверхностного натяжения и высоковязких материалов

Техника пластины Вильгельми — усовершенствование метода кольца дю Нуи. Метод

В то время как метод колец Дю Нуи имеет большую историю и обеспечивает более простую конструкцию приборов, метод пластины Вильхеми широко признан как лучший метод измерения поверхностного натяжения благодаря:

- Используемая пластина более стабильна, чем предметный столик метод дю Нуи, при котором кольцо легко сгибается и является дополнительной ошибкой измерения.

- Метод измерения пластины Вильгельми позволяет измерять изменение поверхностного натяжения во времени. Метод дю Нуи не позволяет проводить такие временные измерения поверхностного натяжения, поскольку он основан на явлении отрыва жидкости от кольца 9.0011

- Возможность измерения жидкостей с высокой вязкостью с небольшим влиянием на точность, так как эти типы жидкостей создают большую нагрузку на весы при отделении кольца от поверхности жидкости

Стандартный комплект полуавтоматического поверхностного тензиометра ST-PLUS включает:

Тензиометр, принтер, 2 стеклянные лабораторные чашки, 2 платиновые пластины, калибровочные гири, пинцет и спиртовая горелка.

Tantec Inc., 630 Estes Ave., Шаумбург, Иллинойс 60193-4403. Тел: 847-524-5506; Факс: 847-524-6956.

{{/если}}

{{/каждый}}

{{/если}}

Полуавтоматическое определение площади клеточной поверхности, используемое в системной биологии

. 2013 1 января; 5 (2): 533-45.

2013 1 января; 5 (2): 533-45.

дои: 10.2741/e635.

Фолькер Морат

1

, Маргрет Койпер, Марта Родригес-Франко, Сумит Десваль, Джина Фиала, Бритта Блюменталь, Даниэль Кашек, Йенс Тиммер, Гюнтер Нойхаус, Стефан Эль, Олаф Роннебергер, Вольфганг Вернер А Шамель

Принадлежности

принадлежность

- 1 Центр изучения биологических сигналов BIOSS, Фрайбургский университет, Германия.

PMID:

23277009

DOI:

10.2741/е635

Бесплатная статья

Фолькер Морат и др.

Front Biosci (Elite Ed).

.

Бесплатная статья

. 2013 1 января; 5 (2): 533-45.

дои: 10.2741/e635.

Авторы

Фолькер Морат

1

, Маргрет Койпер, Марта Родригес-Франко, Сумит Десваль, Джина Фиала, Бритта Блюменталь, Даниэль Кашек, Йенс Тиммер, Гюнтер Нойхаус, Стефан Эль, Олаф Роннебергер, Вольфганг Вернер А Шамель

принадлежность

- 1 Центр изучения биологических сигналов BIOSS, Фрайбургский университет, Германия.

PMID:

23277009

DOI:

10.

2741/е635

2741/е635

Абстрактный

Количественная биология требует высокоточного измерения клеточных параметров, таких как площадь поверхности или объем. Здесь мы разработали комплексный подход, в котором данные трехмерной конфокальной микроскопии и двумерной просвечивающей электронной микроскопии высокого разрешения были объединены. Объемы и диаметры клеток в пределах одной популяции автоматически измерялись по наборам конфокальных данных. Периметр клеточных срезов измеряли на изображениях ПЭМ с использованием полуавтоматической сегментации на фон, цитоплазму и ядро. Эти данные в сочетании со стереологическими подходами позволили объективно оценить площадь поверхности с высокой точностью. Мы определили объемы и площади поверхности клеток и ядер шести различных типов иммунных клеток. Например, в тучных клетках результирующая клеточная поверхность была в 3,5 раза больше теоретической поверхности, если предположить, что клетка представляет собой сферу того же объема. Таким образом, наши точные данные теперь могут служить исходными данными для моделирования подходов в системной иммунологии.

Таким образом, наши точные данные теперь могут служить исходными данными для моделирования подходов в системной иммунологии.

Похожие статьи

Автоматическая трехмерная сегментация ядер эмбриональных стволовых клеток мыши с использованием нескольких каналов конфокальных флуоресцентных изображений.

Чанг Ю.Х., Йокота Х., Абэ К., Таси М.Д., Чу С.Л.

Чанг Ю.Х. и соавт.

Дж Микроск. 2021 янв; 281(1):57-75. дои: 10.1111/jmi.12949. Epub 2020 8 августа.

Дж Микроск. 2021.PMID: 32720710

Трехмерное изображение с высоким разрешением богатых мембранных структур тучных клеток костного мозга.

Цинк Т., Дэн З., Чен Х., Ю. Л., Лю Ф.Т., Лю Г.Я.

Зинк Т. и др.

Ультрамикроскопия. 2008 декабрь; 109 (1): 22-31. doi: 10.1016/j.ultramic.2008.07.007. Epub 2008 6 августа.

doi: 10.1016/j.ultramic.2008.07.007. Epub 2008 6 августа.

Ультрамикроскопия. 2008.PMID: 18790570

Бесплатная статья ЧВК.Системная биология в иммунологии: перспектива компьютерного моделирования.

Жермен Р.Н., Мейер-Шеллерсхайм М., Нита-Лазар А., Фрейзер И.Д.

Жермен Р.Н. и соавт.

Анну Рев Иммунол. 2011;29:527-85. doi: 10.1146/annurev-иммунол-030409-101317.

Анну Рев Иммунол. 2011.PMID: 21219182

Бесплатная статья ЧВК.Обзор.

Тучная клетка: многофункциональная эффекторная клетка.

Кривеллато Э., Рибатти Д., Малларди Ф., Бельтрами, Калифорния.

Кривеллато Э. и др.

Adv Clin Путь. 2003 Январь; 7 (1): 13-26.

Adv Clin Путь. 2003.PMID: 19774733

Обзор.

Моделирование, валидация и верификация трехмерных контактов клеточного каркаса по изображениям размером в терабайт.

Bajcsy P, Yoon S, Florczyk SJ, Hotaling NA, Simon M, Szczypinski PM, Schaub NJ, Simon CG Jr, Brady M, Sriram RD.

Байчи П. и соавт.

Биоинформатика BMC. 2017 28 ноября; 18 (1): 526. doi: 10.1186/s12859-017-1928-x.

Биоинформатика BMC. 2017.PMID: 29183290

Бесплатная статья ЧВК.

Посмотреть все похожие статьи

Цитируется

Средневзвешенная семантическая сегментация на основе ансамбля в биологических изображениях электронной микроскопии.

Шага Деван К., Кестлер Х.А., Рид С., Вальтер П.

Шага Деван К. и др.

Гистохим клеточной биологии. 2022 ноябрь; 158(5):447-462. doi: 10.1007/s00418-022-02148-3. Epub 2022 20 августа.

Гистохим клеточной биологии. 2022.PMID: 35988009

Бесплатная статья ЧВК.Отсутствие белка Nck1 и взаимодействия Nck-CD3 вызывало увеличение содержания липидов в Т-клетках Jurkat.

Нуйен А., Раттанасри А., Випа П., Ройтракул С., Вангтирапрасерт А., Понгчароен С., Нгоенкам Дж.

Нуиен А. и соавт.

BMC Mol Cell Biol. 2022 28 июля; 23(1):36. doi: 10.1186/s12860-022-00436-3.

BMC Mol Cell Biol. 2022.PMID: 35902806

Бесплатная статья ЧВК.Усовершенствованная флуоресцентная микроскопия выявляет нарушение динамической димеризации CXCR4 специфичными для подкарманов обратными агонистами.

Ишбилир А., Мёллер Дж., Аримонт М., Бобков В., Перпинья-Вичиано С., Хоффманн С., Иноуэ А., Хойкерс Р., де Грааф С., Смит М.Дж., Аннибале П., Лозе М.Дж.

Ишбилир А. и др.

Proc Natl Acad Sci U S A. 17 ноября 2020 г.; 117 (46): 29144-29154. doi: 10.1073/pnas.2013319117. Epub 2020 4 ноября.

Proc Natl Acad Sci U S A. 2020.PMID: 33148803

Бесплатная статья ЧВК.Заболевание пародонта ухудшает восстановление мышц, модулируя рекрутирование лейкоцитов.

2741/е635

2741/е635 doi: 10.1016/j.ultramic.2008.07.007. Epub 2008 6 августа.

doi: 10.1016/j.ultramic.2008.07.007. Epub 2008 6 августа.