Содержание

О резине

Резина состоит из отдельных длинных и очень гибких молекул каучука. В результате химических «сшивок» данные молекулы соединяются между собой и образуют трехмерную пространственную сетку. Исключительная гибкость молекул и строение пространственной сетки определяет все уникальные свойства резин. В обычных резинах длина отрезков между «сшивками» молекул каучука не одинакова. При деформировании резины, наиболее короткие и поэтому наиболее напряженные отрезки молекул- разрываются. Разрыв молекул каучука также происходит в результате воздействия на них повышенных температур, всевозможных излучений, а также активных химических соединений. Необходимо учитывать то, что при приложении к молекуле каучука определенного количества энергии, она разрывается и не важно какой вид энергии воздействовал на молекулу – механическая, тепловая или в виде излучения или активных химических соединений по отдельности или они воздействовали на молекулу каучука совместно. При разрыве молекулы каучука образуются два активных концевых радикала (рис. 1), которые реагируют с двумя соседними молекулами каучука (рис. 2) и в результате данного взаимодействия соседние молекулы также распадаются (рис. 3).

При разрыве молекулы каучука образуются два активных концевых радикала (рис. 1), которые реагируют с двумя соседними молекулами каучука (рис. 2) и в результате данного взаимодействия соседние молекулы также распадаются (рис. 3).

рис. 1

рис. 2

рис. 3

рис. 4

Свободные концевые радикалы, образуемые при разрыве молекул, приводят к дальнейшему распаду молекул каучука. В результате данных реакций образуются микродефекты в резине (рис. 4). Микродефекты в резине накапливаются и при определенной концентрации, они превращаются в макродефекты, из которых затем развиваются трещины. Трещины в процессе работы разрастаются, что приводит к разрушению виброизолятора, а соответственно и детали. В наполненной резине, среди молекул каучука образующих непрерывную фазу, распределены частицы наполнителя, обычно это частицы технического углерода (сажи). Молекулы каучука связаны с наполнителем в основном за счет физического взаимодействия и связи эти значительно более слабые, чем химические «сшивки». Кроме этого частицы наполнителя жесткие и недеформируемые. Поэтому с ростом содержания в резине наполнителя увеличивается ее жесткость и несущая способность. С другой стороны, уменьшается эластичность резины (за счет уменьшения доли каучука в резине) и растет интенсивность ее разогрева в динамических условиях. Увеличение интенсивности разогрева резины связано с отрывом каучука от поверхности частиц наполнителя (при приложении к резине нагрузки) и обратным возращением молекул каучука на поверхность частиц при снятии нагрузки. Возращение каучука на поверхность наполнителя сопровождается выделением тепла. Поэтому при одинаковой степени деформации, чем больше в резине наполнителя, тем сильнее и интенсивнее она разогревается в динамических условиях.

Кроме этого частицы наполнителя жесткие и недеформируемые. Поэтому с ростом содержания в резине наполнителя увеличивается ее жесткость и несущая способность. С другой стороны, уменьшается эластичность резины (за счет уменьшения доли каучука в резине) и растет интенсивность ее разогрева в динамических условиях. Увеличение интенсивности разогрева резины связано с отрывом каучука от поверхности частиц наполнителя (при приложении к резине нагрузки) и обратным возращением молекул каучука на поверхность частиц при снятии нагрузки. Возращение каучука на поверхность наполнителя сопровождается выделением тепла. Поэтому при одинаковой степени деформации, чем больше в резине наполнителя, тем сильнее и интенсивнее она разогревается в динамических условиях.

Повышение температуры ускоряет появление в резине микродефектов как за счет уменьшения ее жесткости и увеличения степени ее деформации, так и ускорения химических реакций, ведущих к старению резины. Интенсивность разогрева резины также ускоряется в результате увеличения частоты и степени деформации резины. Если частота деформации для эластичного элемента деталей в основном связана с дорожными условиями и скоростью движения автомобиля, то амплитуда деформации чаще всего связана со свойствами резины. Более мягкие резины из-за высокой несущей способности деформируются в большей степени и соответственно быстрее разрушатся. В более жестких резинах из-за слабой связи каучука с наполнителем и большего растяжения молекул каучука, быстрее появляются и разрастаются микродефекты. Поэтому, для длительной работы эластичного элемента, работающего в тяжелых условиях, он должен быть изготовлен из резины, имеющей одновременно высокие значения прочности, твердости и эластичности.

Если частота деформации для эластичного элемента деталей в основном связана с дорожными условиями и скоростью движения автомобиля, то амплитуда деформации чаще всего связана со свойствами резины. Более мягкие резины из-за высокой несущей способности деформируются в большей степени и соответственно быстрее разрушатся. В более жестких резинах из-за слабой связи каучука с наполнителем и большего растяжения молекул каучука, быстрее появляются и разрастаются микродефекты. Поэтому, для длительной работы эластичного элемента, работающего в тяжелых условиях, он должен быть изготовлен из резины, имеющей одновременно высокие значения прочности, твердости и эластичности.

Для эластичного элемента, работающего при высоких частотах, как например виброизоляторов силового агрегата, он должен, быть изготовлен из резины со сверхвысокоэластичными, свойствами, но низкими значениями твердости. Это объясняется ростом жесткости эластичного элемента с увеличением частоты его деформации. Достичь таких свойств для резины, изготовленной по обычной технологии практически невозможно. Эту проблему решает технология USPK (Ultra strength power knot- сверхвысокоусиливающих силовых узлов). В результате технологии USPK, в резине создаются силовые узлы. Каждый такой узел состоит из десятков молекул каучука химически «сшитых» между собой, а также с частицей технического углерода. Это значит, что силовые узлы в резине выполняют одновременно роль многомолекулятного узла пространственной сетки и сверхвысокоусиливающего наполнителя. Порвать десятки молекул каучука значительно труднее, чем одну молекулу. Поэтому резины, изготовленные по технологии USPK, имеют по сравнению с обычными резинами, более высокие значения эластичности, твердости, прочности и модуля (рис. 5), а также более низкие значения механических потерь (рис. 6).

Достичь таких свойств для резины, изготовленной по обычной технологии практически невозможно. Эту проблему решает технология USPK (Ultra strength power knot- сверхвысокоусиливающих силовых узлов). В результате технологии USPK, в резине создаются силовые узлы. Каждый такой узел состоит из десятков молекул каучука химически «сшитых» между собой, а также с частицей технического углерода. Это значит, что силовые узлы в резине выполняют одновременно роль многомолекулятного узла пространственной сетки и сверхвысокоусиливающего наполнителя. Порвать десятки молекул каучука значительно труднее, чем одну молекулу. Поэтому резины, изготовленные по технологии USPK, имеют по сравнению с обычными резинами, более высокие значения эластичности, твердости, прочности и модуля (рис. 5), а также более низкие значения механических потерь (рис. 6).

рис. 5

рис. 6

В результате эластичный элемент деталей, изготовленный из резины, содержащей силовые сверхвысокоусиливающие узлы мало или практически не разогревается при эксплуатации и характеризуются очень большим сопротивлением усталостному разрушению и имеет высокие значения несущей способности. Учитывая то, что прочность резины является определяющим показателем ее качества, были проведены сравнительные испытания, по изменению данного показателя от температуры (рис. 7) и времени вулканизации (рис. 8), для резины, изготовленной по технологии USPK и типовой резины из которой изготавливаются практически все детали подвески.

Учитывая то, что прочность резины является определяющим показателем ее качества, были проведены сравнительные испытания, по изменению данного показателя от температуры (рис. 7) и времени вулканизации (рис. 8), для резины, изготовленной по технологии USPK и типовой резины из которой изготавливаются практически все детали подвески.

рис. 7

рис. 8

Падение прочности типовой резины по сравнению с резинами, изготовленными по технологии USPK, очевидно. Преимущества виброизоляторов «СЭВИ» произведенных из резины, изготовленной по технологии USPK, подтверждаются стендовыми испытаниями деталей, показатели циклической долговечности которых в 2-5 раз превосходят стандартные. Та же картина наблюдается при ресурсных испытаниях.

Cвойства и типы резины

Мы предлагаем высококачественные резинотехнические изделия от известных производителей.

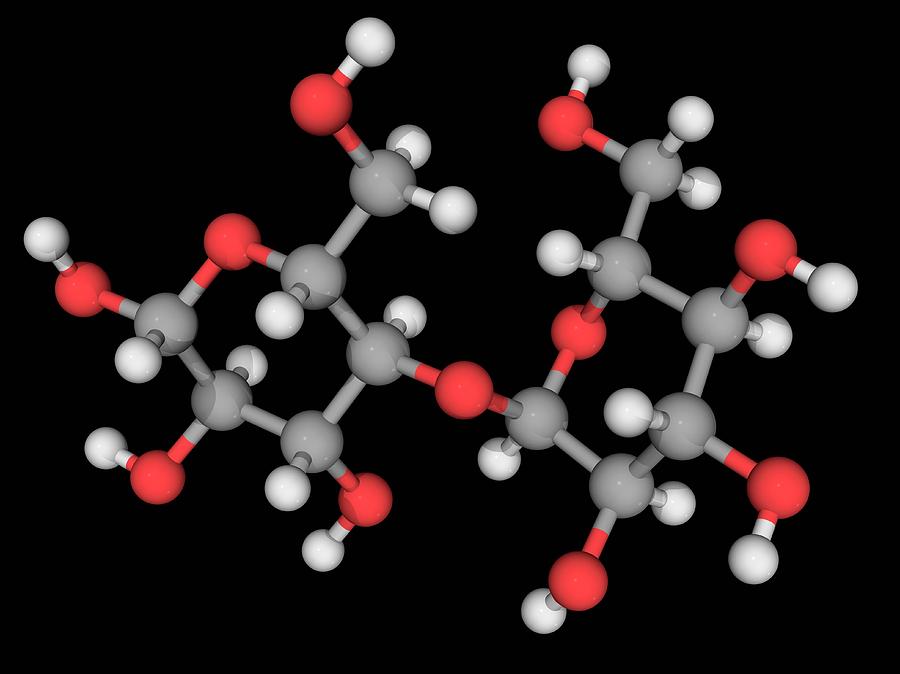

Каучук представляет собой эластичный материал, который может быть получен естественным путем из растительных источников или синтетическим путем с помощью различных химических процессов. Он использовался в течение тысяч лет, за это время он был произведен в многочисленных вариациях с различными характеристиками.

Он использовался в течение тысяч лет, за это время он был произведен в многочисленных вариациях с различными характеристиками.

Он служит важным сырьем для производства всего, от автомобильных шин до хирургических перчаток. Однако для успешного производства этих компонентов необходимо выбрать правильный тип резины для данной конструкции детали и условий применения. По этой причине мы предоставили обзор некоторых из наиболее распространенных типов каучука с описанием их основных свойств и типичных областей применения.

Основные свойства резины

Как указано выше, каучук бывает нескольких видов, каждый из которых обладает уникальными свойствами. Однако большинство каучуков также имеют несколько общих характеристик, таких как:

- Эластичность: молекулярная структура резиновых материалов позволяет им возвращаться к своей нормальной форме после сжатия или растяжения. Эта характеристика проявляется в резиновых лентах. Растягивание или сжатие резиновой ленты временно вытягивает или выталкивает отдельные молекулы из выравнивания друг с другом.

Когда молекулы прикрепляются друг к другу, они возвращаются в исходное положение после прекращения действия растягивающей или сжимающей силы.

Когда молекулы прикрепляются друг к другу, они возвращаются в исходное положение после прекращения действия растягивающей или сжимающей силы. - Термическое сжатие: в то время как большинство материалов расширяются при нагревании, резина сжимается. Это необычное явление связано с тем, как молекулы каучука реагируют на тепло. Когда применяется тепло, уже запутанные молекулы становятся еще более запутанными и скрученными. Когда тепло удаляется, молекулы возвращаются в состояние покоя, и резина восстанавливает свою первоначальную форму.

- Долговечность: большинство каучуков очень долговечны, устойчивы к повреждениям и разрушению под действием абразивных и разрывающих усилий, ударов, низких температур и воды. Они также демонстрируют относительно низкую скорость накопления тепла.

Типы резины

Каждый тип резинового материала — будь то натуральный или каучук — демонстрирует различные свойства, которые делают его пригодным для определенных областей применения. Некоторые из наиболее распространенных типов каучука и их свойства:

Некоторые из наиболее распространенных типов каучука и их свойства:

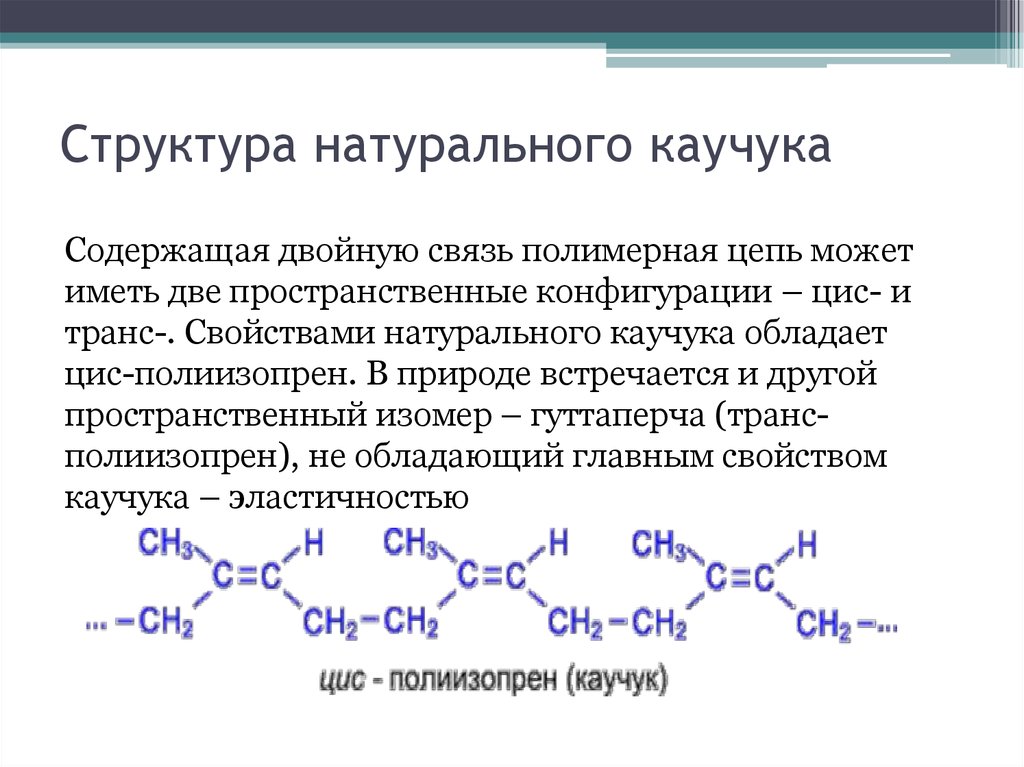

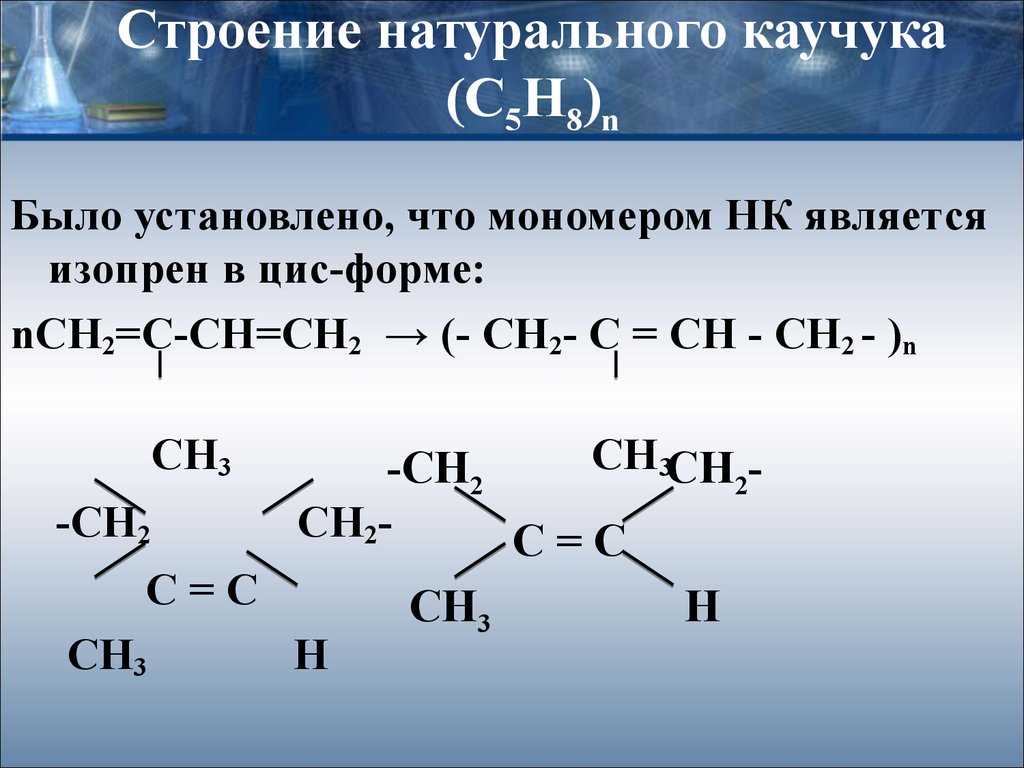

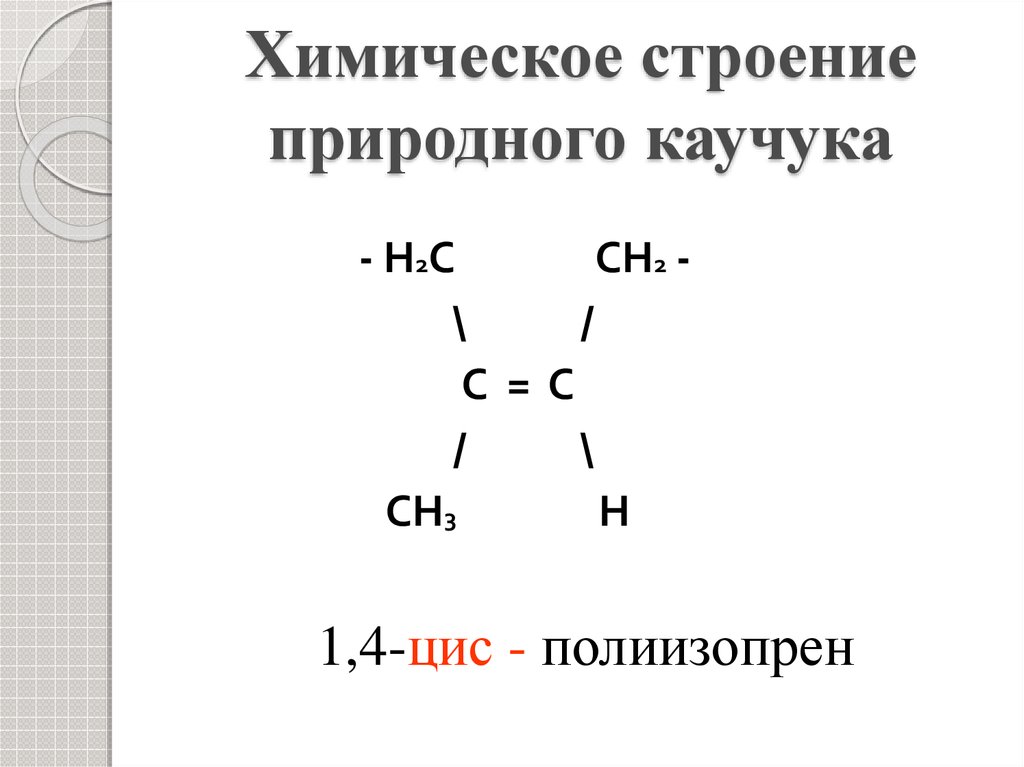

Натуральная резина

Натуральный каучук, также известный как индийский или гуммикаучук, получают из жидкости молочного цвета (т. е. латекса), присутствующей в дереве Hevea brasiliensis. Некоторыми из ключевых характеристик материала являются высокая прочность на разрыв и растяжение, упругость и устойчивость к истиранию, трению, экстремальным температурам и набуханию в воде. Типичные области применения включают клеи, напольные и кровельные покрытия, перчатки, изоляцию и шины.

Неопреновая резина

Неопреновый каучук, также называемый хлоропреном, является одним из старейших видов синтетического каучука. По сравнению с натуральным каучуком и другими синтетическими каучуками он демонстрирует исключительно низкую восприимчивость к горению, коррозии и деградации. Это качество делает его идеальным базовым материалом для клеев и антикоррозионных покрытий. Его способность сохранять хорошие механические свойства в широком диапазоне температур также подходит для использования в рукавах высокого давления, ремнях, оконных и дверных уплотнителях.

Силиконовый каучук

Силиконовый каучук, также известный как полисилоксан, известен своей пластичностью, биосовместимостью и устойчивостью к экстремальным температурам, огню, озону и ультрафиолетовому (УФ) излучению. Он доступен как в твердой, так и в жидкой форме в различных цветах. Его химически инертная природа делает его идеальным для использования в деталях и продуктах, требующих биосовместимости (таких как перчатки, респираторные маски, имплантаты и другие медицинские изделия) и химической стойкости (таких как предметы ухода за детьми, косметические аппликаторы, пищевые контейнеры и инструменты, силиконовые рукава).

Нитриловая резина

Нитриловый каучук, также известный как каучук Buna-N или нитрил-бутадиеновый каучук (NBR), демонстрирует несколько требуемых механических и химических свойств, таких как сопротивление деформации при сжатии, теплу, маслу и газу и износу. Эти свойства делают его пригодным для использования в автомобильных прокладках и уплотнениях, уплотнительных кольцах и шлангах двигателя. Он также используется в медицинских изделиях (например, в хирургических перчатках), поскольку в нем отсутствуют аллергенные белки каучуков на основе латекса, и он сохраняет свою структурную целостность лучше, чем силиконовый каучук.

Он также используется в медицинских изделиях (например, в хирургических перчатках), поскольку в нем отсутствуют аллергенные белки каучуков на основе латекса, и он сохраняет свою структурную целостность лучше, чем силиконовый каучук.

Резина ЭПДМ

Этилен-пропилен-диеновый мономерный (EPDM) каучук представляет собой синтетический каучук, обладающий превосходной долговечностью, стойкостью к повреждениям и разрушению при экстремальных температурах и погодных условиях. Эти качества делают его пригодным для использования в наружных деталях и продуктах, таких как кровельные герметики, шланги и уплотнения. Его превосходные шумо- и теплоизоляционные свойства также подходят для использования в автомобильных системах.

Стирол-бутадиеновый каучук (SBR)

Стирол-бутадиеновый каучук (SBR) представляет собой сополимер стирола и бутадиена, характеризующийся превосходной твердостью и долговечностью. Он демонстрирует лучшую устойчивость к истиранию, воздействию спирта, остаточной деформации при сжатии и набуханию в воде, чем некоторые более дорогие синтетические каучуки, что делает его идеальным для использования в уплотнениях, встроенных в гидравлические тормозные системы. Другие распространенные области применения включают разделочные доски, прокладки и подошвы для обуви.

Другие распространенные области применения включают разделочные доски, прокладки и подошвы для обуви.

Бутилкаучук

Бутилкаучук, также известный как изобутилен-изопрен, обладает одним из самых высоких уровней газонепроницаемости. Это качество в сочетании с превосходной гибкостью материала делает его пригодным для изготовления воздухонепроницаемых компонентов, таких как камеры, спортивные мячи и герметики. В качестве жидкого соединения он также часто используется в качестве добавки к дизельному топливу и нефтяному топливу и жевательным резинкам.

Фторсиликоновая резина

Фторсиликоновый каучук, также называемый FVMQ, обладает высокой устойчивостью к экстремальным температурам (-100–350 градусов по Фаренгейту), трансмиссионным жидкостям, нефтяным маслам и топливу, синтетическим смазочным материалам, огню и озону. Эти свойства делают его идеальным материалом для топливных систем самолетов и других узкоспециализированных промышленных применений.

Компания «УСА» предлагает широкий выбор резинотехнических изделий различного предназначения от отечественных и импортных производителей. Всегда большой выбор продукции в наличии на складе и возможность оформления под заказ. Вся продукция сертифицирована и доступна для приобретения или заказа.

Всегда большой выбор продукции в наличии на складе и возможность оформления под заказ. Вся продукция сертифицирована и доступна для приобретения или заказа.

При возникновении любых вопросов обращайтесь по телефону 8 (8332) 35-50-40, наши квалифицированные специалисты проконсультируют вас.

Вернуться

Одна большая молекула счастья

Обход науки:

Одна большая молекула счастья

|

Главное меню |

ПСЮЛ |

Далее >

Затем на сцену выходит ремесленник по имени Чарльз.

Хороший год. Зимой 1839 г.

Компания Goodyear находилась в Массачусетсе, пытаясь выяснить, как сделать натуральный каучук более полезным.

что он, наконец, сможет зарабатывать на жизнь своим до сих пор бесплодным мастерством. У него была смешанная резина

латекс и сера вместе, когда он попал в небольшую аварию. Он пролил смесь на горячую

плита. Когда смесь поджарилась, Гудиер не мог поверить в то, что произошло.

Разве вы не знали, что сера была просто дополнительным ингредиентом, который ему нужен, чтобы заставить резину работать на холоде?

погода. Смешав горячий липкий каучуковый латекс и серу и дав смеси остыть, он принял

Смешав горячий липкий каучуковый латекс и серу и дав смеси остыть, он принял

резиновое тело, которое получилось, и прикрепил его к внешней стороне его двери. Холод

Массачусетская зима не сделала его хрупким. Более того, он не стал липким при нагревании.

тоже больше.

Goodyear был на что-то здесь. Этот процесс, делающий резину более пригодной для использования, стал известен как

вулканизация .

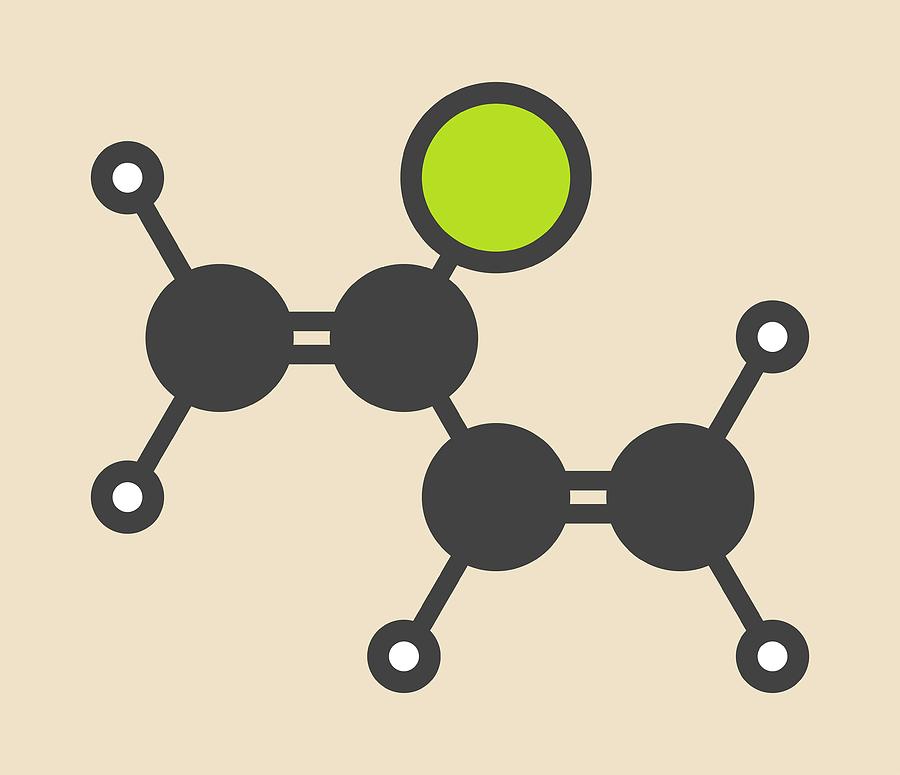

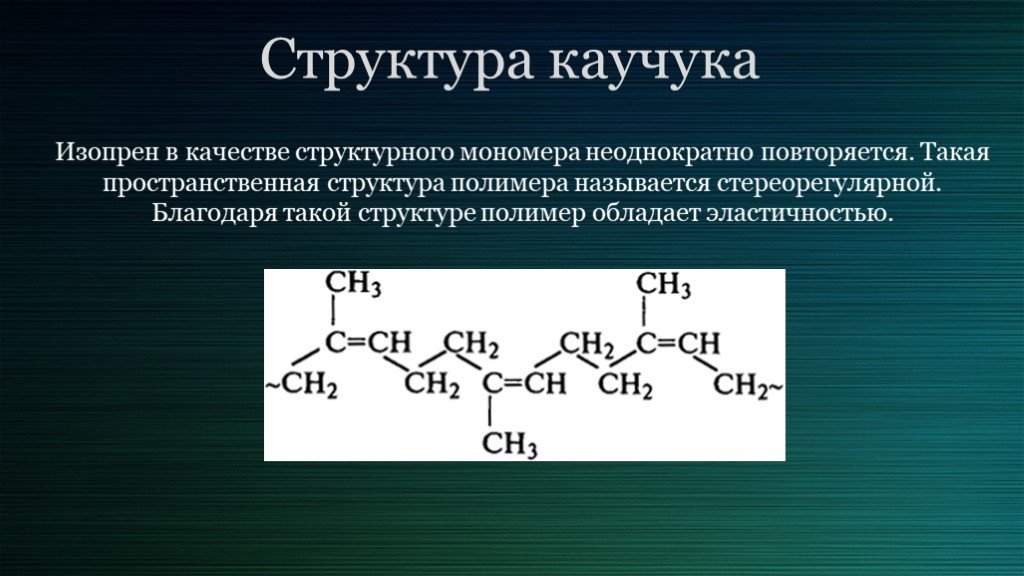

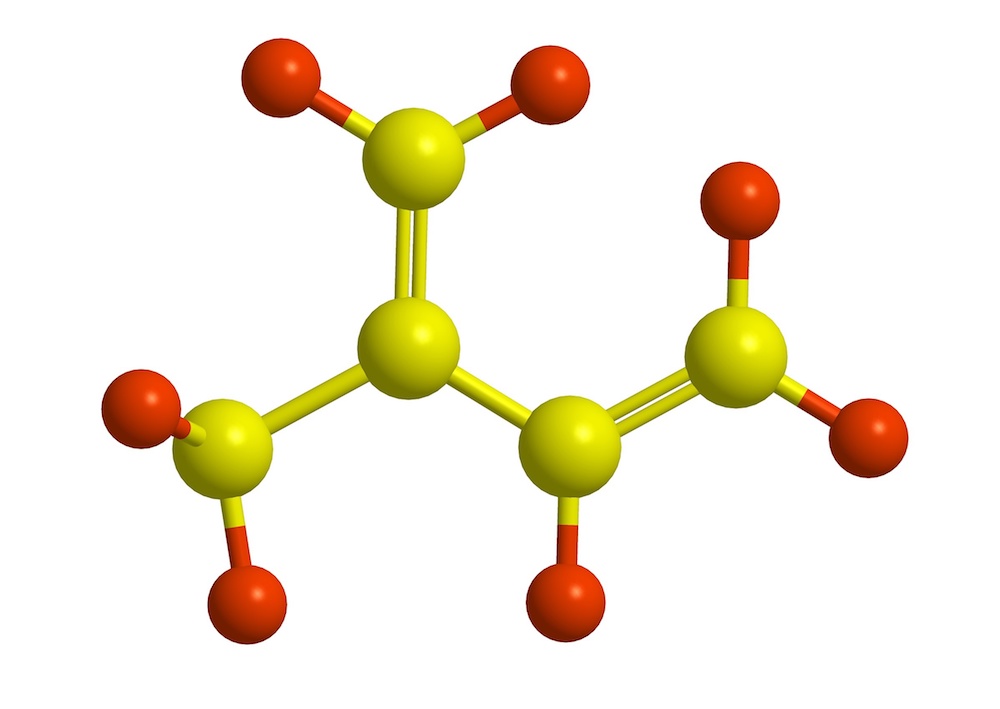

Молекула серы (S 8 ). |

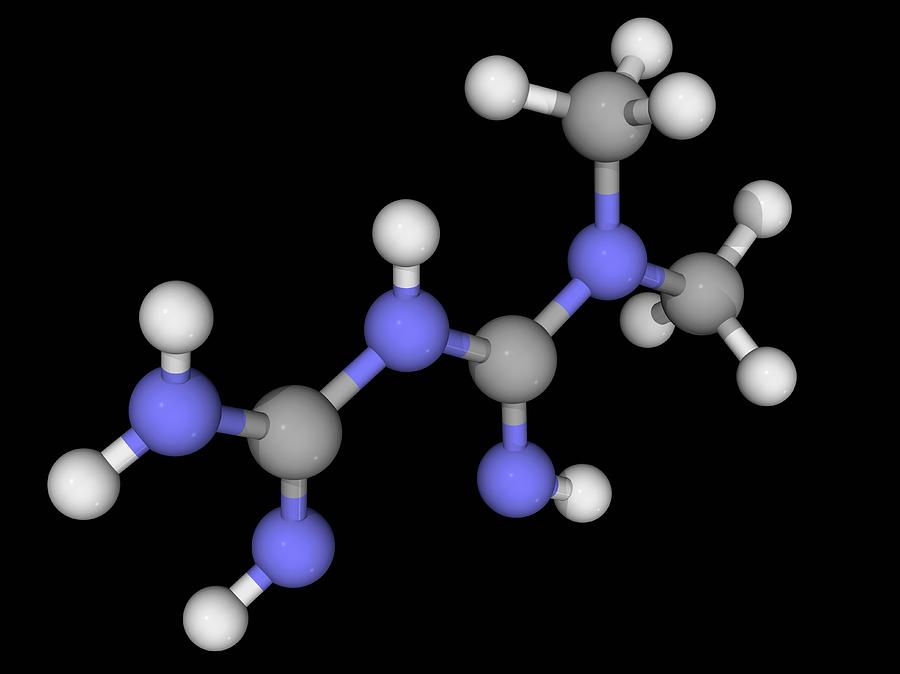

Гудиер сделал следующее: он сшил каучук. Позволь мне объяснить. Сера

каждая молекула содержит восемь атомов серы, расположенных в виде кольца, как вы видите справа.

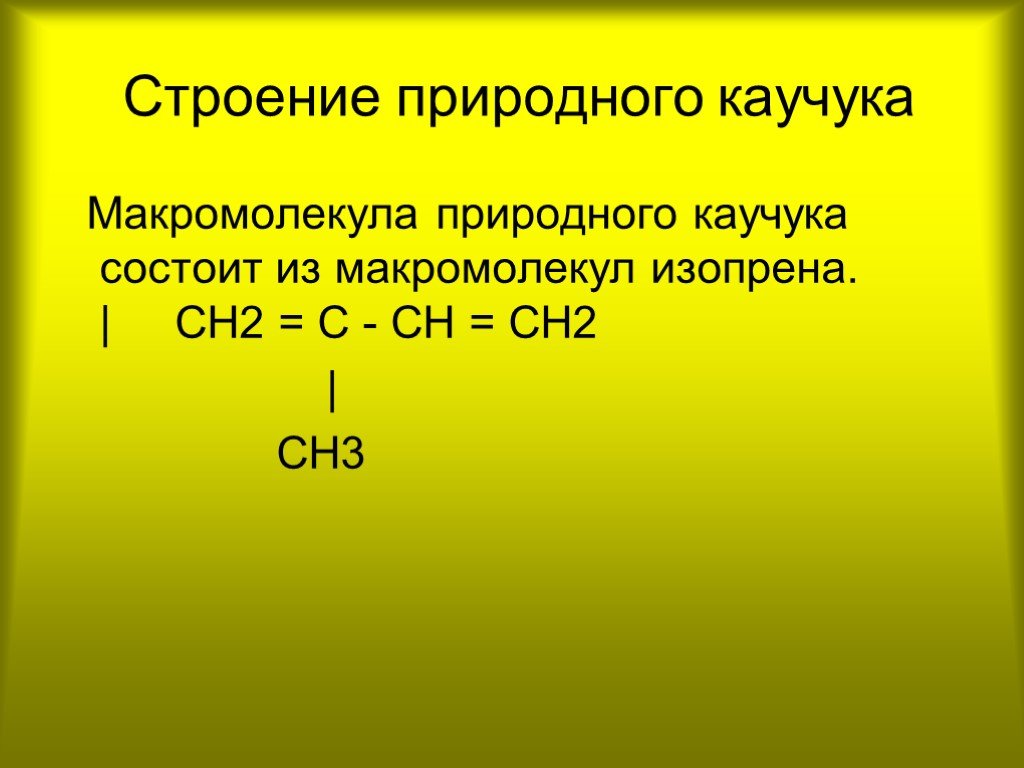

Когда эти молекулы серы нагреваются с молекулами полиизопрена,

происходит что-то прикольное. Серные кольца раскрываются и распадаются. Фрагменты серных колец

соединится с полиизопреном, соединяя цепи вместе, как вы видите ниже:

Вот интригующая часть. Как только каучук был сшит, все молекулы соединились.

в одну большую молекулу. Молекулы полиизопрена уже большие, как молекулы.

молекулярные массы иногда превышают один миллион. Но теперь они все соединились в одну молекулу,

такой большой, что человек может его увидеть, ощутить и взять в руки. Кусок сшитого каучука

содержит одну молекулу. Удивительно, не так ли?

Эта сшивка делает каучук более прочным. Это также позволяет резине лучше держать форму.

когда его растягивают снова и снова. Это предохраняет резину от липкости в жару.

климата, потому что, подумайте об этом, отдельная молекула не может течь, как вещество, состоящее из

много молекул. Подумайте о том, как вы можете насыпать ведро, полное гравия, но на самом деле вы не можете

насыпьте валун, и вы получите идею.

Недостатки кросслинкинга

У этого сшивания есть некоторые недостатки, которые делают натуральный каучук таким полезным. Первый

из-за того, что он не становится липким и не течет, когда нагревается, его нужно формовать во что угодно.

форма один хочет до сшивки. Но это не очень большая проблема, просто что-то

Но это не очень большая проблема, просто что-то

для инженера, чтобы иметь в виду, делая вещи из натурального каучука. Но это связано с

большая проблема. Поскольку каучук не течет в горячем состоянии после сшивания, он

очень трудно перерабатывать. Это большая проблема. Только подумайте, сколько шин израсходовано каждый

год на всех автомобилях мира. Это много отходов, которые нужно утилизировать. Несколько экспериментальных

изучаются процессы переработки сшитого каучука. Другой ответ заключается в использовании

некоторые виды несшитого каучука называются термопластичными эластомерами.

- Следующая остановка: Термопластичные эластомеры

Работу выполнил:

Учебный центр полимеров

и

Фонд химического наследия

Резиновые полимеры

Резиновые полимеры

|

| ||

| ||

|

Когда молекулы прикрепляются друг к другу, они возвращаются в исходное положение после прекращения действия растягивающей или сжимающей силы.

Когда молекулы прикрепляются друг к другу, они возвращаются в исходное положение после прекращения действия растягивающей или сжимающей силы. Каучуковый полимер скручивается, когда

Каучуковый полимер скручивается, когда Вулканизация заставляет более короткие цепи сшиваться через

Вулканизация заставляет более короткие цепи сшиваться через SBR более устойчив

SBR более устойчив