Содержание

Точность обработки деталей. Классы точности

Взаимозаменяемость деталей.

Выпуск велосипедов, мотоциклов, тракторов, автомобилей, электродвигателей, швейных и других машин осуществляется на заводах такими темпами, когда счет времени обработки и сборки ведется не только минутами, но и секундами. Детали этих машин должны быть изготовлены точно по чертежам и техническим условиям так, чтобы при сборке они подходили одна к другой без слесарной подгонки, что сокращает время на сборку и удешевляет стоимость изделия. Важно также, чтобы при ремонте машины новая деталь, заменяющая изношенную, могла быть установлена на ее место без подгонки. Детали, удовлетворяющие таким требованиям, называются взаимозаменяемыми. Взаимозаменяемость – это свойство деталей занимать свои места в узлах и изделиях без предварительного подбора или подгонки по месту.

Сопряжение деталей.

Две детали, подвижно или неподвижно соединяемые друг с другом, называют сопрягаемыми. Размеры, по которым происходит соединение этих деталей, называют сопрягаемыми размерами. Размеры, по которым не происходит соединение деталей, называют свободными размерами. Примером сопрягаемых размеров может служить наружный диаметр фрезерной оправки и соответствующий ему диаметр отверстия в насадной фрезе, диаметр шейки оправки и соответствующий ему диаметр отверстия в подшипнике подвески. Примером свободных размеров может служить наружный диаметр установочных колец фрезерной оправки, длина фрезерной оправки, ширина цилиндрической фрезы.

Размеры, по которым происходит соединение этих деталей, называют сопрягаемыми размерами. Размеры, по которым не происходит соединение деталей, называют свободными размерами. Примером сопрягаемых размеров может служить наружный диаметр фрезерной оправки и соответствующий ему диаметр отверстия в насадной фрезе, диаметр шейки оправки и соответствующий ему диаметр отверстия в подшипнике подвески. Примером свободных размеров может служить наружный диаметр установочных колец фрезерной оправки, длина фрезерной оправки, ширина цилиндрической фрезы.

Сопрягаемые детали должны быть выполнены взаимозаменяемыми.

Понятие о точности обработки.

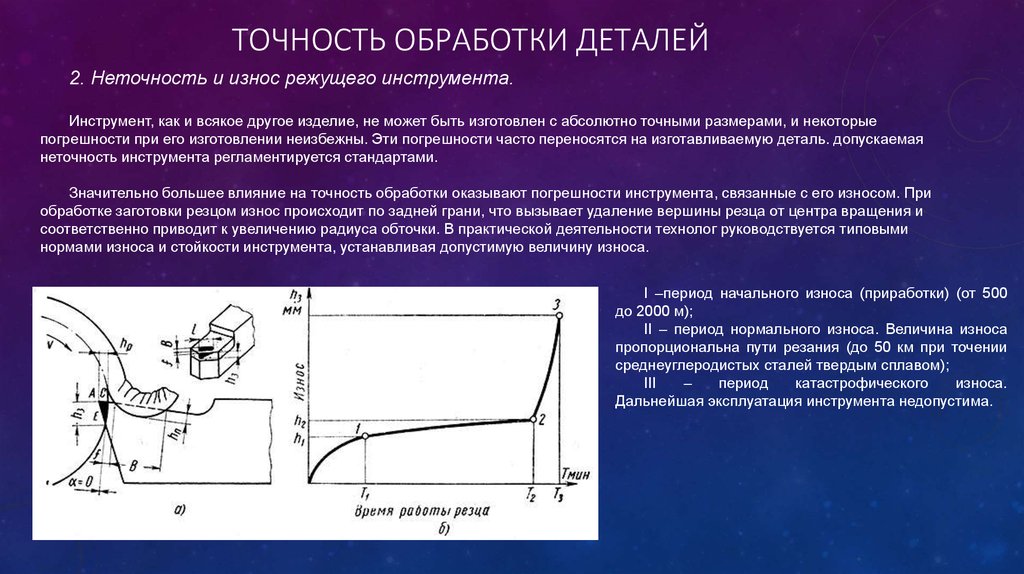

Изготовить партию взаимозаменяемых деталей абсолютно одинакового размера невозможно, так как на точность обработки влияют неточность и износ станка, износ фрезы, неточности при установке и закреплении заготовки и другие причины. Как правило, все детали данной партии при обработке имеют отклонения от заданных размеров и формы. Но величины этих отклонений должны быть назначены таким образом, чтобы сопрягаемые размеры могли обеспечить сборку деталей без подгонки, т.е. чтобы детали были взаимозаменяемыми.

Но величины этих отклонений должны быть назначены таким образом, чтобы сопрягаемые размеры могли обеспечить сборку деталей без подгонки, т.е. чтобы детали были взаимозаменяемыми.

Конструкторы изделий при назначении величины допускаемых отклонений на сопрягаемые детали руководствуются установленными государством стандартами – ГОСТ. Ниже вкратце излагаются основные понятия о допусках и предельных отклонениях, вытекающие их ГОСТ 7713-55.

Понятие о допуске и предельных отклонениях. Величина допустимых отклонений указывается в чертежах детали со знаками плюс и минус.

Знак минус показывает, что деталь может быть изготовлена с отклонением в меньшую сторону; знак плюс показывает, что деталь может быть изготовлена с отклонением в большую сторону. Например, поставленный в чертеже бруска размер 10-0,1 мм показывает, что брусок может быть отфрезерован так, чтобы после его обработки его размер лежал в пределах между 10 мм и 9,9 мм. Точно также поставленный в чертеже диаметр паза 10+0,2 мм показывает, что паз может быть отфрезерован так, чтобы после обработки его размер лежал в пределах между 10 мм и 10,2 мм.

Точно также поставленный в чертеже диаметр паза 10+0,2 мм показывает, что паз может быть отфрезерован так, чтобы после обработки его размер лежал в пределах между 10 мм и 10,2 мм.

Поставленный в чертеже размер 10+0,2-0,1 мм показывает, что обработанная деталь будет годной, если ее размер составляет не менее 9,9 мм и не более 10,2 мм, т.е. лежит в этих пределах.

Номинальным размером называется основной расчетный размер, от которого исходят при назначении отклонений. Если в чертеже указан размер 10+0,2-0,1 мм, то размер 10 мм называется номинальным.

Действительным размером называется размер, полученный при измерении обработанной детали. Размеры, между которыми может находиться действительный размер годной детали, называются предельными размерами. Действительный размер детали с размерами 10+0,2-0,1 мм может лежать в пределах 10+0,2 = 10,02 мм и 10-0,1 =9,9 мм. Больший размер называется наибольшим предельным размером, а меньший – наименьшим предельным размером.

Действительный размер детали с размерами 10+0,2-0,1 мм может лежать в пределах 10+0,2 = 10,02 мм и 10-0,1 =9,9 мм. Больший размер называется наибольшим предельным размером, а меньший – наименьшим предельным размером.

Разность между наибольшим и наименьшим предельными размерами называется допуском размера.

- Верхним предельным отклонением называется разность между наибольшим предельным размером и номинальным размером.

- Нижним предельным отклонением называется разность между наименьшим предельным размером и номинальным размером.

Допуск можно также определить, как разность между верхним и нижним предельными отклонениями.

Действительным отклонением называется разность между действительным и номинальным размерами.

При графическом изображении допусков отклонения размеров откладываются от линии, соответствующей номинальному размеру и называемой нулевой линией; положительные отклонения откладываются вверх от нулевой линии, а отрицательные – вниз.

Зазоры и натяги.

Если брусок с размерами грани 10-0,1 мм посадить в паз с размерами грани 10+0,2+0,1 мм, то в соединении бруска с пазом получится зазор, и брусок можно будет передвигать вдоль паза. Такая посадка (сопряжение двух деталей) называется свободной. Наибольший зазор в этом случае составит 0,3 мм, а наименьший будет равен 0,1 мм.

Если же размер бруска будет 10+0,2+0,1 мм, а паза 10-0,1 мм, то брусок не войдет свободно в паз и его придется вставлять с силой или запрессовывать. В соединении получится натяг или отрицательный зазор, наименьшая величина которого равна 0,1 мм. А наибольшая 0,3 мм. Такая посадка называется неподвижной, так как брусок нельзя будет передвигать вдоль паза.

Таким образом, можно сделать следующие заключения.

- Зазором называется положительная разность между размером паза и размером бруска, обеспечивающая свободу их движения относительно друг друга.

- Натягом называется отрицательная разность между размером паза и размером бруска (размер бруска больше размера паза), которая после посадки бруска в паз создает неподвижное их соединение.

Посадки.

Посадкой называется характер соединения сопрягаемых деталей, определяемый разностью между размерами паза и бруска, создающий большую или меньшую свободу (зазор или натяг) их относительного перемещения или степень сопротивления взаимному перемещению. В зависимости от наличия в сопряжении бруска и паза зазора или натяга различают посадки с зазором, с натягом и переходные.

Посадками с зазором, или свободными, называют такие посадки, при которых обеспечивается возможность относительного перемещения сопряженных деталей во время работы. В зависимости от величины зазора степень относительного перемещения деталей, сопряженных свободной посадкой, может быть различной. Для вращения шпинделя фрезерного станка в подшипниках зазор должен быть меньшим и, следовательно, посадка более тугой, чем для посадки колец на фрезерную оправку.

Для вращения шпинделя фрезерного станка в подшипниках зазор должен быть меньшим и, следовательно, посадка более тугой, чем для посадки колец на фрезерную оправку.

Посадками с натягом, или неподвижными, называют посадки, при которых во время работы не должно происходить перемещения сопряженных деталей относительно друг друга. В зависимости от величины натяга степень свободы сопряженных деталей неподвижной посадки может быть различной. Так, посадку шейки вала в кольцо шарикоподшипника производят с меньшим натягом, чем посадку колеса железнодорожного вагона на шейку оси.

При переходных посадках возможно получение, как натягов, так и зазоров. При наибольшем предельном размере бруска и наименьшем предельном размере паза получается натяг, а при наименьшем предельном размере бруска и наибольшем предельном размере паза получается зазор (в таблицах допусков в графе «натяг» обозначен знаком минус).

Ниже приводятся посадки, относящиеся к рассмотренным трем группам; в скобках даются их сокращенные обозначения.

Наибольший натяг получается при горячей посадке, меньший — при прессовых посадках; наименьший зазор получается при скользящей посадке, немного больший — при посадке движения, почти втрое больший при ходовой, затем еще больший при легкоходовой и, наконец, наибольший при широкоходовой посадке.

При глухой, тугой, напряженной и плотной посадках, как указывалось выше, возможны натяги и зазоры в зависимости от получающихся отклонений размера.

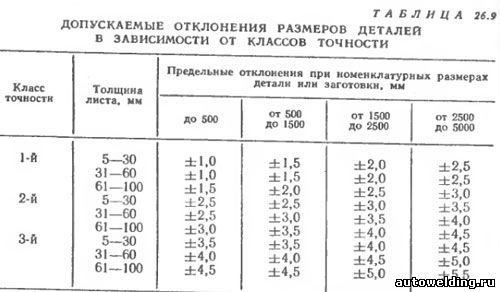

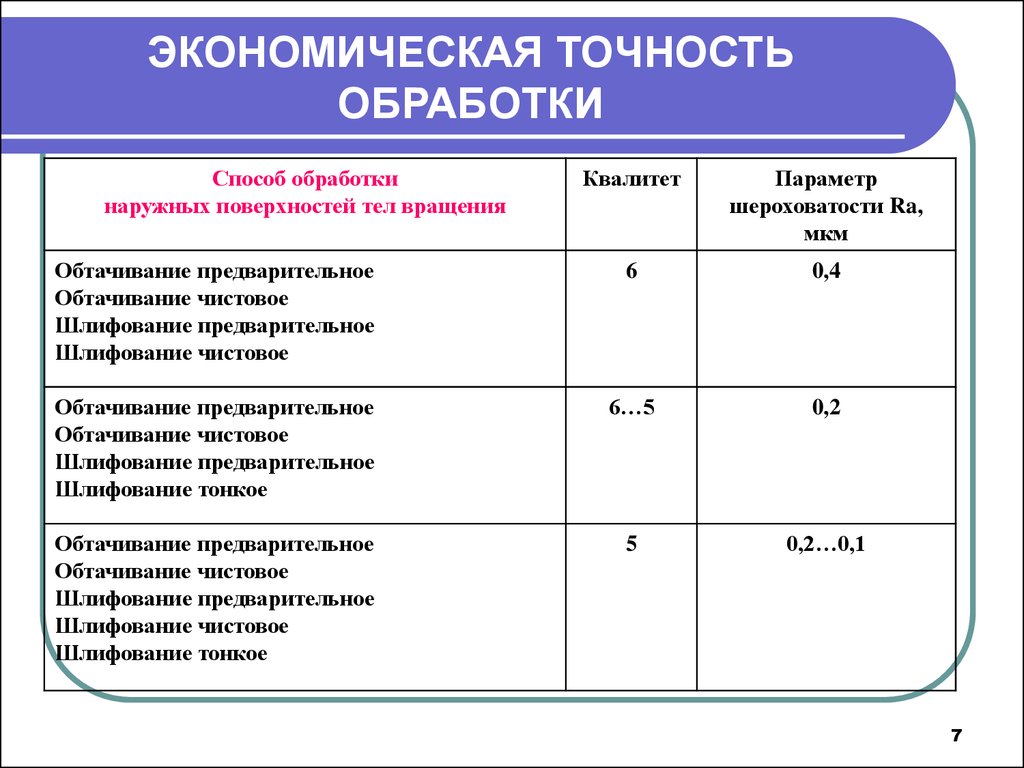

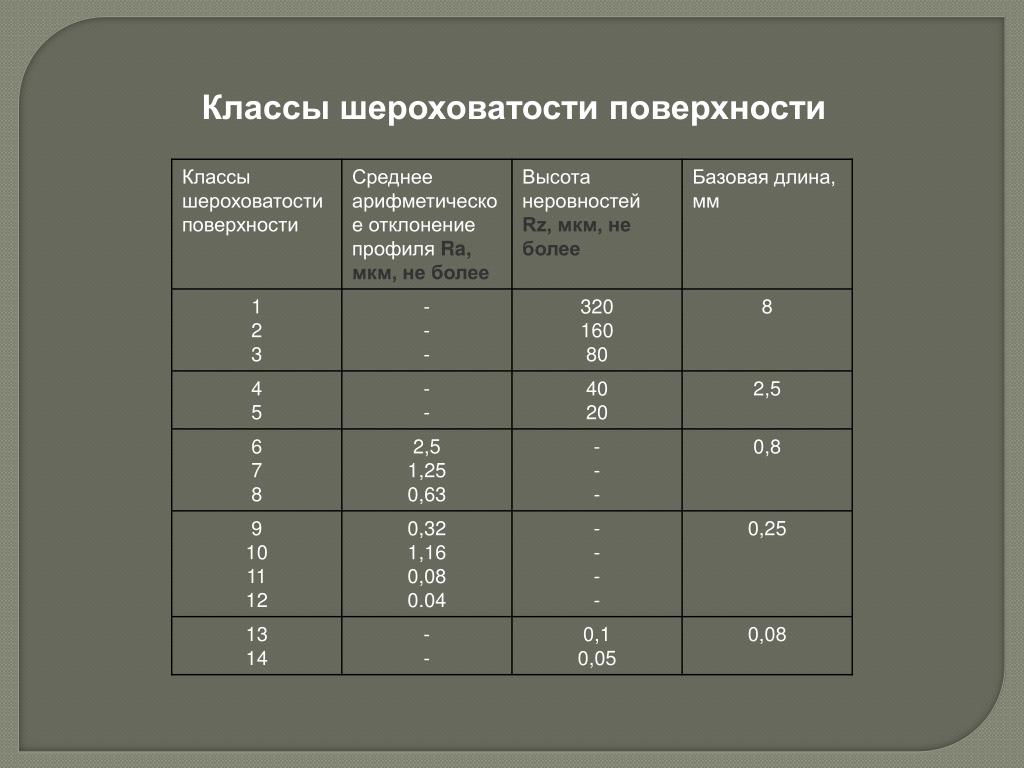

Классы точности.

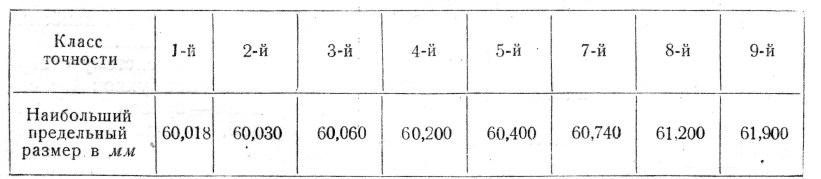

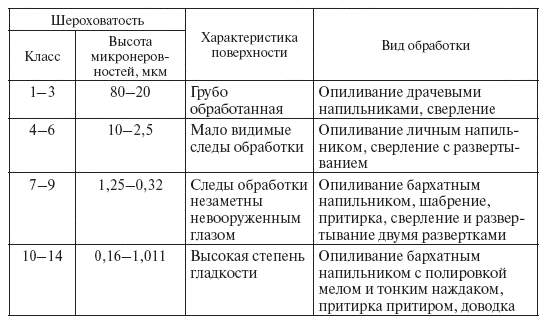

Точность изготовления характеризуется величиной допускаемых отклонений от заданных размеров и формы. Для разных машин требуются детали с различной точностью обработки. Очевидно, что детали плуга, дорожного катка и других сельскохозяйственных и дорожных машин могут быть изготовлены менее точно, чем детали фрезерного станка, а детали фрезерного станка требуют меньшей точности, чем детали измерительного прибора. В связи с этим в машиностроении детали разных машин изготовляют по разным классам точности. В СССР (были) приняты десять классов точности.

В связи с этим в машиностроении детали разных машин изготовляют по разным классам точности. В СССР (были) приняты десять классов точности.

- пять из них: 1-й, 2-й, 2а, 3-й, За — требуют наибольшей точности обработки;

- два других: 4-й и 5-й — меньшей;

- три остальных: 7-й, 8-й, 9-й — еще меньшей.

Применение классов точности в различных областях

- 1-й класс точности применяют при изготовлении особо точных изделий. Вследствие очень малых допусков работа по 1-му классу точности требует высокой квалификации рабочего и точного оборудования, приспособлений и инструмента.

- 2-й и 2а классы точности применяют наиболее часто. По ним изготовляют ответственные детали станков, автомобильных, тракторных, авиационных и электрических двигателей, текстильных и других машин.Наряду с этим в отраслях машиностроения, выпускающих указанные машины, детали менее ответственных соединений изготовляют по 3-му, 4-му, 5-му и другим более грубым классам точности.

- 3-й и За классы точности применяют главным образом в тяжелом машиностроении при производстве турбин, паровых машин, двигателей внутреннего сгорания, трансмиссионных деталей и т. д.

- По 4-му классу точности изготовляют детали сельскохозяйственных машин, паровозов, железнодорожных вагонов и т. д.

- 5-й класс точности применяют в машиностроении для неответственных деталей менее точных механизмов.

- 7-й, 8-й и 9-й классы точности применяют при изготовлении более грубых деталей и особенно при заготовительных операциях: литье, штамповке, медницко-слесарных работах и т. д.

- Свободные размеры деталей выполняют обычно по 5-му или 7-му классам точности.

Чтобы показать, с какой посадкой и по какому классу точности нужно изготовить деталь, в чертежах на номинальных сопрягаемых размерах ставится буква, обозначающая посадку, и цифра, соответствующая классу точности. Например, С4 означает: скользящая посадка 4-го класса точности; Х3 — ходовая посадка 3-го класса точности и т. п. Для посадок 2-го класса точности (особенно широко распространенных) цифра 2 не ставится. Поэтому, если в чертеже на сопрягаемом размере рядом с буквой посадки нет цифры, то это значит, что деталь надо изготовить по 2-му классу точности. Например, Л означает легкоходовая посадка 2-го класса точности.

Например, С4 означает: скользящая посадка 4-го класса точности; Х3 — ходовая посадка 3-го класса точности и т. п. Для посадок 2-го класса точности (особенно широко распространенных) цифра 2 не ставится. Поэтому, если в чертеже на сопрягаемом размере рядом с буквой посадки нет цифры, то это значит, что деталь надо изготовить по 2-му классу точности. Например, Л означает легкоходовая посадка 2-го класса точности.

Автор: С. В. Аврутин

Источник: Основы фрезерного дела, С. В. Аврутин, 1962г

Дата в источнике: 1962г

Классы точности

В

зависимости от требований, предъявляемых

к тому или другому механизму, узлу,

машине, их детали могут быть

выполнены с различной степенью точности.

Так, например, детали сельскохозяйственных

машин можно изготовлять менее точно,

чем детали токарных станков, которые

изготовляются в свою очередь с

меньшей

точностью,

чем детали измерительных приборов.

Иначе говоря, одна и та же посадка может

быть выполнена с различной точностью.

Государственным

стандартом

в системе допусков для машиностроения

предусмотрено 10

классов точности (для размеров от 1 до

500 мм).

Пять

из них 1,2,2а, 3, За — более точные,

имеющие наименьшие допуски; два

класса — 4 и 5 — менее точные;

остальные

три — 7, 8 и 9 (6-й класс в системе отсутствует)

— имеют наибольшие допуски и предназначаются

для несопрягаемых размеров.

Класс | Применение | Способы | Посадки | Примечание | ||||

отверстий | валов | |||||||

2а | В ответственных В машинах и То | Калибровка и Чистовое Развертывание, Расточка | Тонкое шлифование, Точное чистовое Чистовое Чистовая | Прессовая Все посадки, 1- й и прессовой Глухая, тугая, 2- я, 3-я, и | Высший из Наиболее | |||

Продолжение | ||||||||

Класс точности | Применение | Способы | Посадки | Примечание | ||||

| отверстий | валов |

|

| ||||

За | Для | Расточка | Чистовая | Скользящая |

| |||

4 | В | Точное | Чистовая | Прессовая |

| |||

5 | То | То | То | Скользящая |

| |||

7 | Для | Горячая | Ковка, | Не | По | |||

8 | талей | отливка | повка, |

| устанавливают | |||

Применяют |

| обдирка, |

| пуски | ||||

9 | лей |

|

|

| мые) | |||

Для

определения, к какому классу точности

относится та или иная посадка, у ее

условного обозначения проставляется

в виде индекса соответствующая цифра.

Например, глухая посадка первого класса

точности обозначается Г1;

ходовая четвертого класса точности —

Х4;

прессовая 2-я третьего класса — Пр2з

и т. д.

Только

посадки второго класса точности не

имеют цифрового обозначения; например

обозначение Пр

указывает на прессовую посадку второго

класса точности;

обозначение

Т

— на тугую и т. д. Но посадки класса

точности 2а, как и других классов, имеют

условное обозначение и цифру; например

тугая посадка класса точности 2а

обозначается Т2а

Виды

погрешности обработки. Понятие о

случайных и систематических погрешностях.

Для

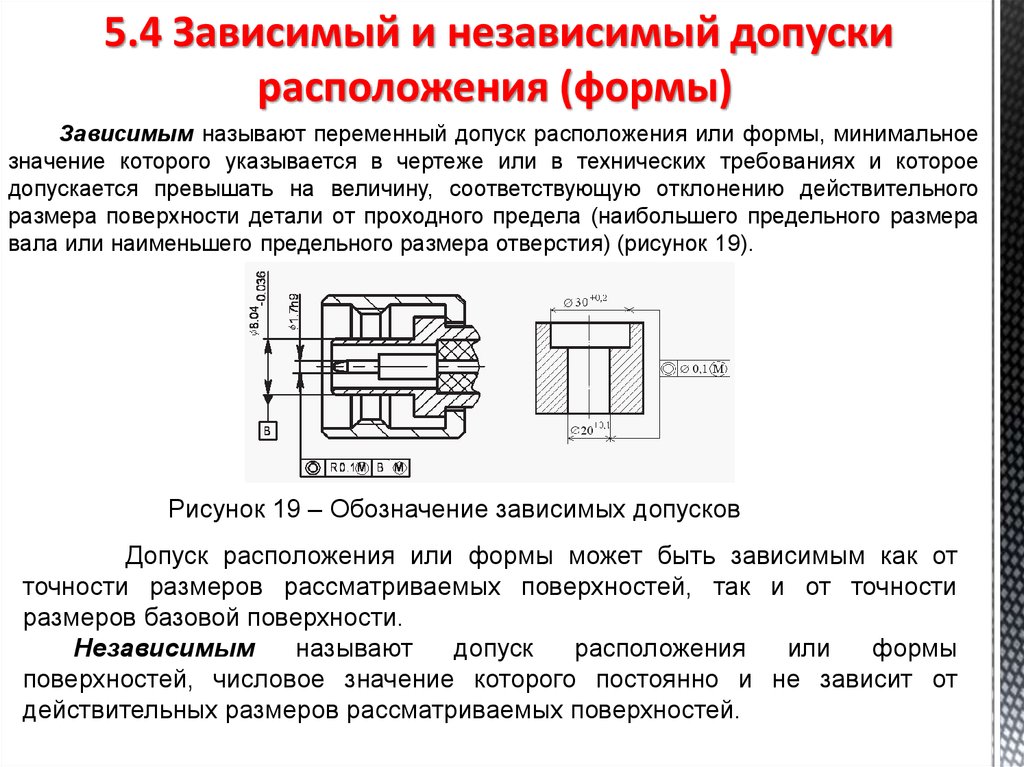

правильного функционирования изделий

необходимо чтобы назначались отклонения

не только на размеры, но и на форму и

расположение поверхностей.

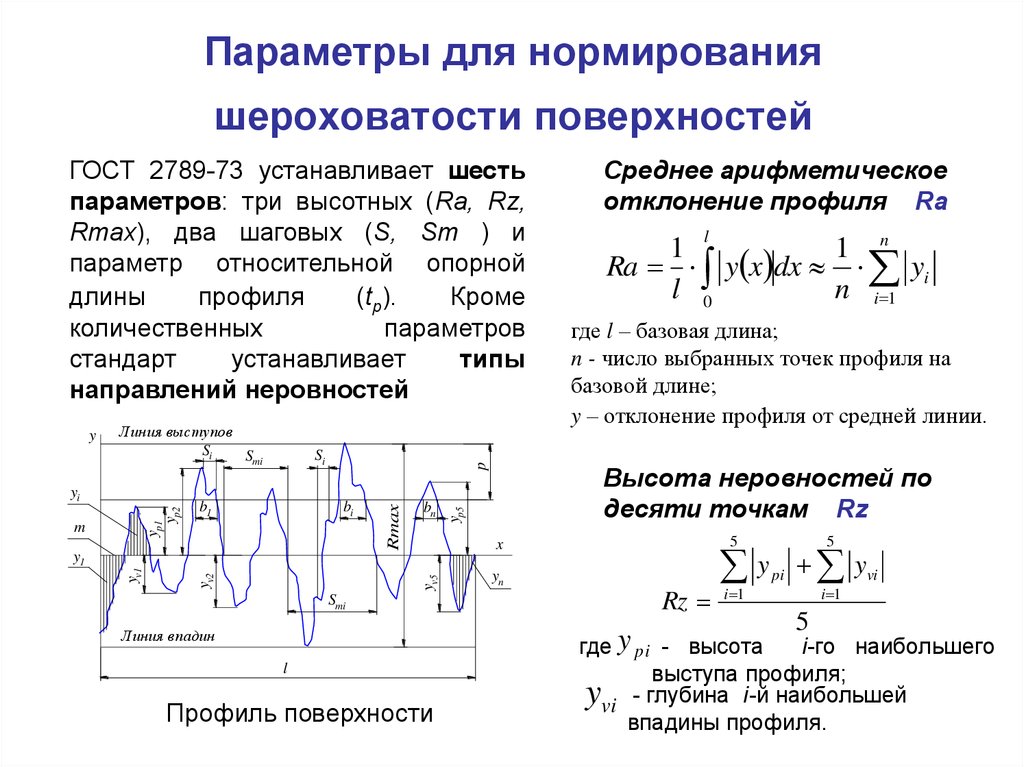

Под

отклонением от правильной геометрической

формы или расположения поверхности

понимают отклонение реальной детали

от номинальной, т. е. заданной чертежом:

е. заданной чертежом:

∆=Аизм-Атреб.

В

основу нормирования положен принцип

прилегающих прямых, окружностей,

плоскостей, поверхностей и т.д.

Само

отклонение оценивается наибольшим

расстоянием от прилегающей поверхности

до реальной по перпендикуляру.

Причины

возникновения отклонений формы:

Овальность

– износ

посадочных поверхностей подшипников.

Огранка

–

бесцентровое шлифование.

Конусность

– износ инструмента.

Бочкообразность

– при обработке длинных тонких валов.

Седлообразность

– при обработке коротких толстых валов.

Обозначение

отклонений формы и расположения

поверхности.

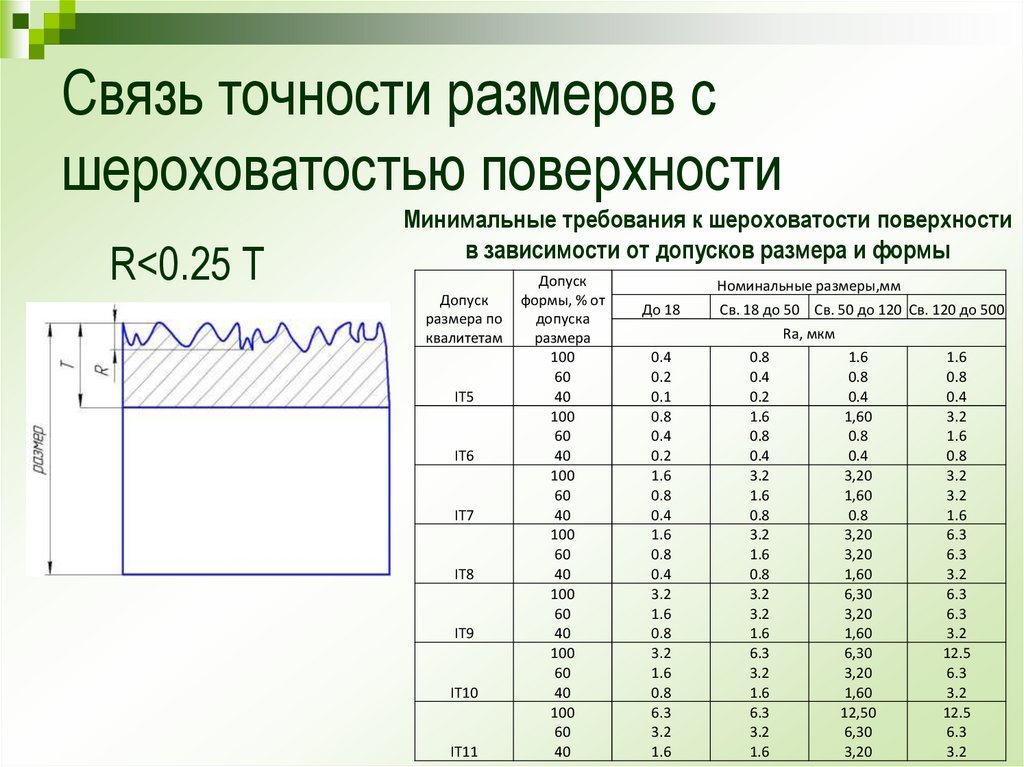

А

– нормальная точность — 60%Т

В

– средняя точность – 40%Т

С

– высокая точность – 25%Т

Допуск

формы:

Допуск

расположения:

Примеры:

Отклонения

формы цилиндрических поверхностей, их

нормирование и примеры обозначения на

чертежах допусков формы цилиндрических

поверхностей.

Поперечное

сечение:

Овальность

Огранка

Некруглость

Продольное

сечение:

Конусообразность

Бочкообразность Седлообразность

Класс точности трансформатора тока

от admin

Класс точности трансформатора тока (ТТ)

определен в индийском стандарте IS 2705, часть 2 и часть 3. Этот класс точности ТТ определяется таким образом, чтобы обеспечить допустимую погрешность измерения тока ТТ.

Как известно, для ТТ определены три типа ошибок: текущая ошибка (или ошибка отношения), ошибка фазового угла и составная ошибка. Таким образом, класс точности ТТ необходимо определять по этим погрешностям. Класс точности ТТ класса защиты и класса измерения определяется комбинированной ошибкой и погрешностью тока и погрешностью фазового угла соответственно. Давайте теперь обсудим класс точности класса защиты и класса измерения CT по отдельности.

Давайте теперь обсудим класс точности класса защиты и класса измерения CT по отдельности.

Класс точности измерительного ТТ:

Согласно IS 2705 Часть 3 класс точности измерительного ТТ определяется максимально допустимой погрешностью тока при номинальном токе. Стандартные классы точности измерительных трансформаторов тока: 0,1, 0,2, 0,5, 1, 3 и 5. Каждый из этих классов имеет различную максимально допустимую погрешность тока. Давайте теперь посмотрим на погрешности, указанные для этих классов точности:

Предел погрешности для стандартных классов точности 0,1, 0,2, 0,5 и 1:

Предельная погрешность не должна превышать значения, приведенного в таблице ниже, при номинальной частоте и нагрузке от 25% до 100% номинальной нагрузки.

Предел погрешности для стандартных классов точности 3 и 5:

Предельная погрешность не должна превышать значения, приведенного в таблице ниже, при номинальной частоте и нагрузке от 50% до 100% номинальной нагрузки. Следует отметить, что погрешность фазового смещения для данных классов точности не определяется.

Следует отметить, что погрешность фазового смещения для данных классов точности не определяется.

Измерение специального назначения CT:

Измерительные ТТ специального применения относятся к особой категории, в которой желательно, чтобы ТТ точно измерял ток от 1% до 120% номинального тока. Если вторичный номинальный ток составляет 5 А, этот счетчик должен точно измерять ток от 50 мА до 6 А. Этот тип ТТ используется для счетчиков доходов и счетчиков электроэнергии.

Два класса точности 0,2S и 0,5S определены в стандарте IS 2705. Эти классы применимы только для номинального вторичного тока 5 А и для соотношений 25/5, 50/5 и 100/5 и их десятичных кратных единиц.

Предел погрешности для стандартных классов точности 0,2S и 0,5S:

Предельная погрешность не должна превышать значения, приведенного в таблице ниже, при номинальной частоте и нагрузке от 25% до 100% номинальной нагрузки.

Класс точности защиты трансформатора тока:

Класс точности защиты трансформатора тока (ТТ) определяется максимально допустимой комплексной ошибкой при номинальном пределе точности первичного тока, за которой следует буква «P» (означает защиту). Здесь первичный ток предела точности представляет собой значение первичного тока, соответствующее коэффициенту предела точности (ALF).

Здесь первичный ток предела точности представляет собой значение первичного тока, соответствующее коэффициенту предела точности (ALF).

Стандартные классы точности для защитного трансформатора тока: 5P, 10P и 15P. 5, 10 и 15 в этих классах — максимальная составная погрешность, соответствующая пределу точности первичного тока.

Предел погрешности для классов точности 5P, 10P и 15P:

Погрешность тока (или погрешность отношения), погрешность смещения фазы и составная погрешность при номинальной частоте и номинальной нагрузке не должны превышать значений, указанных в таблице ниже:

На заводской табличке трансформатора тока номинальный предельный коэффициент точности указан после соответствующей мощности и класса точности. Например, на паспортной табличке трансформатора тока вы можете найти 30 ВА, 5P10 или 30/5P10. Эта маркировка означает, что нагрузка трансформатора тока составляет 30 ВА, а максимальная суммарная погрешность при 10-кратном увеличении номинального тока составляет 5%. Здесь коэффициент ограничения точности равен 10,9.0005

Здесь коэффициент ограничения точности равен 10,9.0005

Стандарты точности

CT — Continental Control Systems, LLC

Трансформаторы тока (ТТ) Accu-CT ® соответствуют требованиям к точности трех широко используемых стандартов:

- ANSI/IEEE C57.13-2008

- МЭК 61869-2:2012

- IEC 60044-1, издание 1.2 (отменено)

Эти стандарты точности ТТ описывают типичный вторичный выход трансформатора тока как 5 ампер или 1 ампер с внешней нагрузкой. Семейства Accu-CT ACTL-0750 и ACTL-1250 имеют встроенные нагрузочные резисторы и обеспечивают выходное напряжение (номинально 0,33333 В переменного тока, также доступно 1,00 В переменного тока). Поправочный коэффициент трансформатора (TCF), точность и пределы фазового угла этих стандартов точности ТТ могут быть применены к выходному напряжению продуктов Accu-CT.

Для получения дополнительной информации см. Стандарты точности счетчиков (AN-136). Каждый из этих классов точности определяет предел для TCF в процентах, поэтому класс 1. 2 означает, что TCF TCF должен быть в пределах 1,2 % от идеального при 100 % номинального первичного тока.

2 означает, что TCF TCF должен быть в пределах 1,2 % от идеального при 100 % номинального первичного тока.

Из-за способа определения TCF результирующие пределы усиления (точности) и пределы фазового угла при отображении на графике образуют параллелограмм, что позволяет допускать большие положительные ошибки фазового угла для значений положительного коэффициента коррекции отношения (RCF) и большие ошибки отрицательного фазового угла для отрицательных значений RCF. Логика этого заключается в том, чтобы ограничить наихудшую системную ошибку при использовании ТТ в системе измерения с индуктивной нагрузкой, имеющей коэффициент мощности 0,6.

Для серии Accu-CT мы предлагаем три сорта:

Класс 1.2 (стандартный)

Стандартный класс CT соответствует ограничениям класса точности 1.2 IEEE C57.13, а также более жестким ограничениям по точности и фазовому углу, не требуемым C57. .13.

- TCF: ±1,2% при 100% и 120% номинального первичного тока

- TCF: ±2,4 % при 10 % номинального первичного тока

Расширенные пределы, не требуемые C57.

13

13

- TCF: ±2,4 % при 1 % номинального первичного тока

- Точность: ±0,75 % от 1 % до 120 % номинального первичного тока

- Фазовый угол: ±0,50 градуса (30 минут) от 1% до 120% номинального тока

Класс 0,6

Более высокий класс точности «Опция C0,6» соответствует ограничениям класса точности 0,6 IEEE C57.13, а также более жестким ограничениям точности и фазового угла, не требуемым C57.13.

- TCF: ±0,6 % при 100 % и 120 % номинального первичного тока

- TCF: ±1,2 % при 10 % номинального первичного тока

Расширенные пределы, не требуемые C57.13

- TCF: ±1,2% при 1% номинального первичного тока

- Точность: ±0,50 % от 1 % до 120 % номинального первичного тока

- Фазовый угол: ±0,25 градуса (15 минут) от 1% до 120% номинального тока

- (модели ACTL-0750) ±0,50 градуса (15 минут) ниже 0°C от 1% до 10% номинального тока

Класс 0.

3

3

Более высокий класс точности «Опция C0.3» соответствует ограничениям класса точности 0.3 IEEE C57.13, а также более жестким ограничениям по точности и фазовому углу, не требуемым C57.13. Также соответствует или превосходит стандарты IEC 60044-1 и IEC 61869-2, класс 0,5S.

- TCF: ±0,3% при 100% и 120% номинального первичного тока

- TCF: ±1,2 % при 10 % номинального первичного тока

Расширенные пределы, не требуемые C57.13

- TCF: ±1,2 % при 1 % номинального первичного тока

- Точность: ±0,50 % от 1 % до 120 % номинального первичного тока

- Фазовый угол: ±0,25 градуса (15 минут) от 1% до 120% номинального тока

- (модели ACTL-0750) ±0,50 градуса (15 минут) ниже 0°C от 1% до 10% номинального тока

Поправочный коэффициент отношения (RCF)

Следующее определение дано в информационных целях, но CCS обычно не использует RCF, вместо этого описывая ту же концепцию, что и точность трансформатора тока.

CCS не предоставляет значения RCF для наших ТТ, хотя RCF можно рассчитать на основе «измеренной точности», указанной в сертификате калибровки Accu-CT.

Поправочный коэффициент — это число (обычно близкое к 1,0), которое можно умножить на измеренное значение для получения скорректированного значения. Поправочный коэффициент отношения (RCF) определяется как коэффициент, который при умножении на выход трансформатора тока дает правильный результат:

Например, если предполагается, что ТТ должен быть ТТ 500:0,33333 В переменного тока (500 А на входе дает 0,33333 В на выходе), то «отмеченное соотношение» будет 500:0,33333. Если бы фактическое выходное напряжение на входе 500 А составляло 0,340 В переменного тока (высокое значение 2%), то RCF было бы:

Умножение выходного напряжения полной шкалы 0,340 В переменного тока на 0,98038 дает скорректированное выходное напряжение полной шкалы 0,33333 В переменного тока.

Поправочный коэффициент трансформатора (TCF)

Следующее определение дано в информационных целях, но CCS обычно не использует TCF, вместо этого описывая ошибки CT как ошибки точности и фазового угла. CCS предоставляет значения TCF в сертификате калибровки Accu-CT, но WattNode 9В счетчиках 0069 ® не используются поправочные коэффициенты TCF.

Поправочный коэффициент трансформатора (TCF) определяется для трансформаторов тока в стандарте IEEE C57.13 – 2008, стр. 13-14, следующим образом.

- RCF — поправочный коэффициент отношения

- — фазовый угол в минутах (положительный для вторичного сигнала, опережающего первичный ток)

Преобразование этого уравнения в градусы дает:

- фазовый угол в градусах (положительный для вторичного сигнала, предшествующего первичному току)

60044-1 и 61869-2

Пределы точности IEC 60044-1 и IEC 61869-2 проще, чем C57. 13, и определяют только допустимое соотношение (точность) и ошибки фазового угла.

13, и определяют только допустимое соотношение (точность) и ошибки фазового угла.

Для Accu-CT мы соответствуем трем классам IEC 60044-1/61869-2. Примечание: некоторые модели Accu-CT доступны в версиях для 50 Гц, оптимизированных для наилучшей работы при 50 Гц, поэтому проверьте техническое описание, чтобы определить, следует ли заказывать вариант «50 Гц» для приложений с частотой 50 Гц.

Класс 1.0 (Стандарт)

Accu-CT стандартного класса соответствует или превышает пределы класса точности 1.0.

- Точность: ±1,0% при 100% и 120% номинального первичного тока

- Точность: ±1,5 % при 20 % номинального первичного тока

- Точность: ±3,0% при 5% номинального первичного тока

- Фазовый угол: ±1,0 градуса (60 минут) при 100% и 120% номинального тока

- Фазовый угол: ±1,5 градуса (90 минут) при 20% номинального тока

- Фазовый угол: ±3,0 градуса (180 минут) при 5% номинального тока

Расширенные пределы не требуются согласно 60044-1/61869-2

ТТ стандартного класса также соответствует нашим более строгим ограничениям, которые превышают требования класса 1. 0.

0.

- Точность: ±0,75 % от 1 % до 120 % номинального первичного тока

- Фазовый угол: ±0,50 градуса (30 минут) от 1% до 120% номинального тока

Класс 0,5 и Класс 0,5S

ТТ более высокого класса точности «Опция C0.6» и «Опция C0.3» соответствуют ограничениям класса 0,5 и 0,5S (расширенный диапазон).

- Погрешность: ±0,50% при 20, 100% и 120% номинального первичного тока

- Точность: ±0,75% при 5% номинального первичного тока

- Точность: ±1,50% при 1% номинального первичного тока

- Фазовый угол: ±0,50 градуса (30 минут) при 20%, 100% и 120% номинального тока

- Фазовый угол: ±0,75 градуса (45 минут) при 5% номинального тока

- Фазовый угол: ±1,50 градуса (90 минут) при 1% номинального тока

Расширенные пределы не требуются согласно 60044-1/61869-2

Трансформаторы тока класса «Опция C0.6» и «Опция C0. 3» соответствуют нашим более строгим ограничениям, которые превышают требования класса 0,5 и 0,5S.

3» соответствуют нашим более строгим ограничениям, которые превышают требования класса 0,5 и 0,5S.

- Точность: ±0,50 % от 1 % до 120 % номинального первичного тока

- Фазовый угол: ±0,25 градуса (15 минут) от 1% до 120% номинального тока;

- (модели ACTL-0750) ±0,50 градуса (15 минут) ниже 0°C от 1% до 10% номинального тока

Класс 0.2 и класс 0.2S

ТТ более высокого класса точности ACTL-1250 Opt C0.2 соответствуют ограничениям классов 0.2 и 0.2S (расширенный диапазон).

- Погрешность: ±0,20 % при 20, 100 % и 120 % номинального первичного тока

- Точность: ±0,35% при 5% номинального первичного тока

- Точность: ±0,75% при 1% номинального первичного тока

- Фазовый угол: ±0,167 градуса (10 минут) при 20%, 100% и 120% номинального тока

- Фазовый угол: ±0,25 градуса (15 минут) при 5% номинального тока

- Фазовый угол: ±0,50 градуса (30 минут) при 1% номинального тока

Расширенные пределы не требуются согласно 60044-1/61869-2

Трансформаторы тока «Опция C0.

д.)

д.) 3

3 п.

п. CCS не предоставляет значения RCF для наших ТТ, хотя RCF можно рассчитать на основе «измеренной точности», указанной в сертификате калибровки Accu-CT.

CCS не предоставляет значения RCF для наших ТТ, хотя RCF можно рассчитать на основе «измеренной точности», указанной в сертификате калибровки Accu-CT.