Содержание

Роторные траншейные экскаваторы

Роторные траншейные экскаваторы

Роторные траншейные экскаваторы предназначены для рытья траншей (под газопроводы, нефтепроводы, водопроводы, кабели связи, трубопроводы канализации, теплофикации, дренажа и других коммуникаций) главным образом большой протяженности с большими объемами земляных выемок преимущественно вне населенных пунктов, когда не требуется частой переброски машин с одного участка на другой.

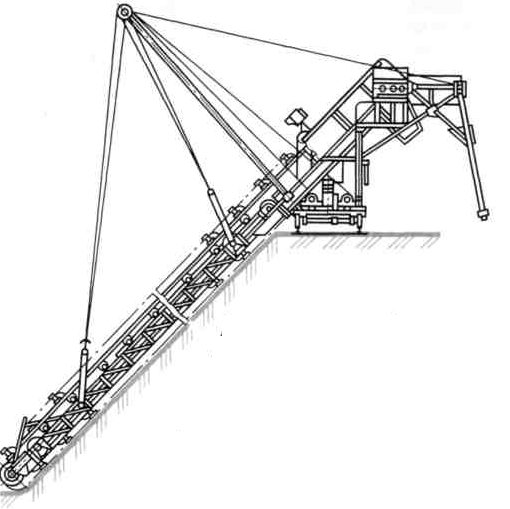

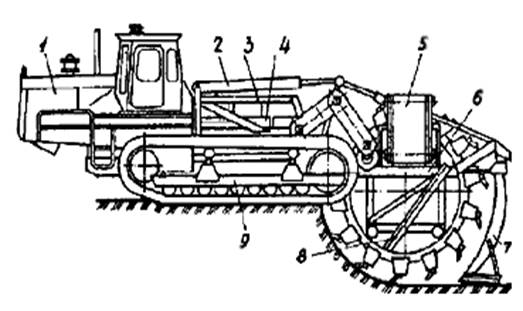

Рис. 1. Роторный траншейный экскаватор:

1 — силовая установка, 2 — кабина машиниста, 3 — механизм подъема рабочего оборудования, 4 — рама, 5 — трансмиссия, 6 — конвейер, 7 — ротор. 8 — рама рабочего оборудоваиия, 9 — зачистное устройство, 10 — ножевой откосник, 11 — ходовое устройство

Роторный траншейный экскаватор — самоходная машина, состоящая из двух основных частей — тягача и рабочего оборудования. В качестве тягачей используют обычно переоборудованные тракторы. Тягач имеет ходовое устройство, силовую установку, раму для монтажа оборудования, трансмиссию, механизм подъема рабочего оборудования и кабину машиниста с органами управления. В процессе работы экскаватора ковши, расположенные на вращающемся роторе, непрерывно разрабатывают грунт и выдают его на поперечный конвейер, откуда он поступает в отвал или транспортные средства. Непрерывная подача и напорное усилие на роторе создаются тягачом.

В процессе работы экскаватора ковши, расположенные на вращающемся роторе, непрерывно разрабатывают грунт и выдают его на поперечный конвейер, откуда он поступает в отвал или транспортные средства. Непрерывная подача и напорное усилие на роторе создаются тягачом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

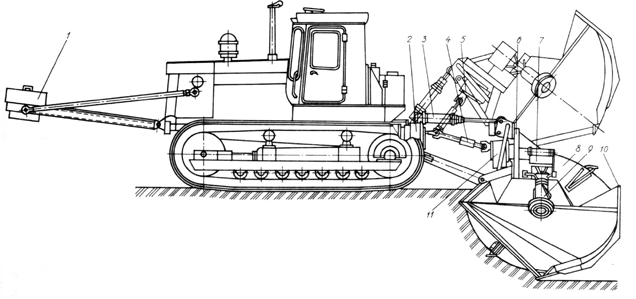

Рис. 2. Экскаватор ЭТР-204 в транспортном положении:

1 — силовая установка; 2, 3 — механизмы подъема задней и передней частей рабочего оборудования; рамы: 4 — тягача, 8 — рабочего оборудования, 10 — ротора: 5 —шарнирная цепная передача: 6 — привод конвейера; 7 — конвейер; 9, 12 — поддерживающий и направляющий ролики; 11 — зачистное устройство; 13 — ротор; 14 — ковш; 15 — вал привода ротора; редукторы: 16 — привода ротора, 18 — раздаточный, 19 — бортовой; 17 — предохранительная муфта; 20 — ведущая звездочка гусеничного хода

В отличие от зарубежных отечественные роторные экскаваторы способны отрывать траншеи в мерзлых грунтах.

Экскаваторы ЭТР-134, ЭТР-253А и ЭТР-254 могут работать при полной глубине промерзания грунта.

Экскаваторы ЭТР-204, ЭТР-223 и ЭТР-224 максимально унифицированы и отличаются друг от друга параметрами рабочего оборудования, так как предназначены для разработки траншей различной ширины и глубины.

В конструкцию тягача, созданного на базе трактора Т-130МГ, внесен ряд изменений. Силовая установка вместе с коробкой передач, задним мостом и кабиной вынесена вперед относительно гусеничного хода. Для усиления рамы тягача введены раскосы и передняя связь трубчатого сечения. Ведущие звездочки расположены впереди гусеничного хода. Гусеничный ход удлинен и расширен по колее. Между бортовыми редукторами трактора и ведущими звездочками введены дополнительные бортовые редукторы, число опорных катков гусеничных тележек увеличено до девяти. Рессора трактора заменена поперечными связями, которые жестко соединяют обе гусеничные тележки.

Привод транспортного передвижения механический, объемный гидропривод рабочего передвижения позволяет осуществлять бесступенчатое регулирование рабочих скоростей.

В транспортном положении рабочее оборудование удерживается механизмами подъема, в рабочем положении опирается на дно траншеи через лыжу зачистного устройства. Ротор и конвейер приводятся от раздаточного редуктора через предохранительную муфту, редуктор привода ротора, шарнирную цепную передачу, вал привода ротора и привод конвейера, который состоит из редуктора и цепной передачи.

Модернизация экскаваторов затронула конвейер и его привод, кинематическую и гидравлические схемы, а также систему переоборудования машины при установке конвейера для разгрузки грунта на левую или правую сторону. Модернизированные экскаваторы имеют марки ЭТР-204А, ЭТР-223А и ЭТР-224Л.

Экскаватор ЭТР-134 для прокладки узких траншей в плотных и мерзлых грунтах не имеет специального оборудования Для транспортирования грунта; грунт из траншеи выносится рабочими элементами ротора и располагается валиком вдоль отрываемой траншеи.

Базой тягача экскаватора ЭТР-253А является трактор ДЭТ-250М. В электрическую схему трактора ДЭТ-250М введен магнитный усилитель с обратными отрицательными и положительными связями. Скорость регулируется путем изменения сопротивления в цепи. Для перехода с транспортной скорости на рабочую и обратно переключают обмотки генератора и включают и выключают магнитный усилитель.

В электрическую схему трактора ДЭТ-250М введен магнитный усилитель с обратными отрицательными и положительными связями. Скорость регулируется путем изменения сопротивления в цепи. Для перехода с транспортной скорости на рабочую и обратно переключают обмотки генератора и включают и выключают магнитный усилитель.

Рис. 3. Экскаватор ЭТР-134:

1 — силовая установка, 2 — редукторы, 3 — механизм подъема рабочего оборудования, 4 — калориферы, 5, 9 — рамы, 6 — штанга, 7 — гидромотор, 10 — зачистное устройство, 11 — ротор, 12 — зуб, 13 — опора ротора

—

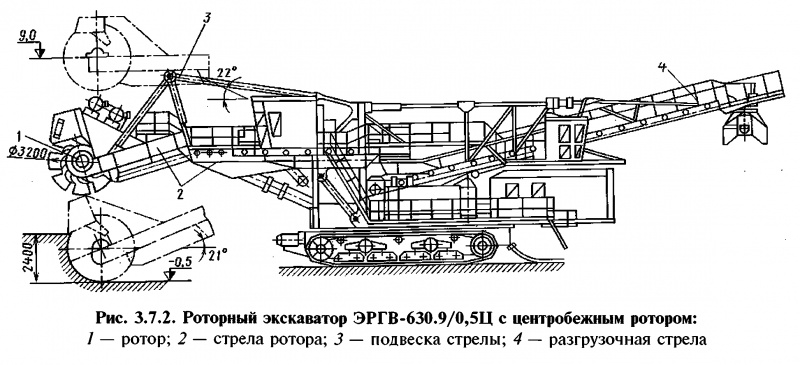

На рис. 4 показана конструктивная схема экскаватора ЭТР-301, предназначенного для отрытая траншеи на полную глубину промерзания.

По признаку использования в течение года эти экскаваторы можно рассматривать как универсальные. Однако эксплуатировать их в зимний период невыгодно, поскольку производительность ЭТР в мерзлом грунте низка, заполнение ковшей не превышает 20%, а абразивный износ высок.

Рис. 4. Экскаватор ЭТР-301 :

4. Экскаватор ЭТР-301 :

1 – двигатель; 2 – рама; 3 – конвейер; 4 – ротор; 5 – рама рабочего оборудования; 6 — башмак с опорой; 7 — привод ротора; 8 — ведущая звездочка; 9 — гусеница

Конструктивная схема бесковшового роторного траншейного экскаватора для разработки мерзлого грунта на полную глубину промерзания представлена на рис. 5.

Этот экскаватор полуприцепной к гусеничному трактору. Он предназначен для отрытия траншеи под линйи связи. Ширина разрабатываемой траншеи 0,23 и 0,4 м, глубина — до 1,3 м.

Рис. 5. Конструктивная схема бесковшового роторного .траншейного экскаватора:

1 — трактор; 2 — редуктор; 3 – карданный вал ; 4 – раздаточный редуктор; 5 — бортовой карданный вал; 6 — рама рабочего органа; 7 — гидроцилиндр; 8 — кронштейн; 9 — редуктор ротора; 10- ротор; 11 – зуб; 12 – зубодержа-тель; 13 — зачистной башмак; 14 — пневмоколесо

Рис. 6. Экскаватор ЭТР-134

Привод ротора осуществляется от вала отбора мощности трактора через редуктор карданным валом через раздаточный редуктор. От раздаточного редуктора с помощью бортовых карданных валов крутящий момент передается на два бортовых редуктора ротора.

От раздаточного редуктора с помощью бортовых карданных валов крутящий момент передается на два бортовых редуктора ротора.

Редуктор позволяет получать три прямые и три обратные скорости вращения ротора и скоростей рабочего хода экскаватора.

Корпус ротора выполнен в виде диска, по периметру которого установлено режущих зубьев.

Режущими и транспортирующими грунт элементами ротора являются зубья, закрепленные в специальных зубодержателях. Разгрузка ротора производится на обе стороны траншеи с помощью неподвижных очистителей, установленных на раме рабочего органа. Для зачистки прорытой траншеи служит закрепленный сзади ротора зачистной башмак серповидной формы.

Подъем рабочего органа в транспортное положение осуществляется двумя гидроцилиндрами одностороннего действия с управлением из кабины.

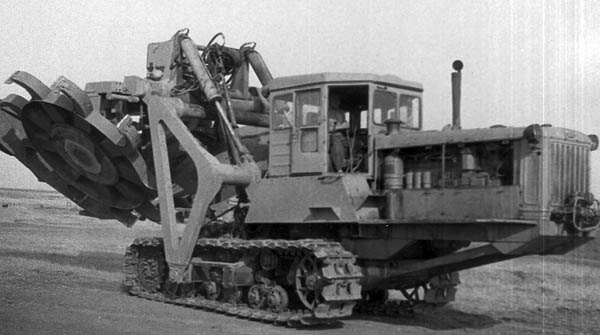

В настоящее время выпускается наиболее совершенный навесной экскаватор ЭТР-134 на базе трактора ТТ-4.

Он предназначен для разработки траншей шириной 280 мм и глубиной 1300 мм в прочных талых и мерзлых грунтах для укладки кабельных линий или других коммуникаций.

Бесковшовый рабочий орган экскаватора ЭТР-134 состоит из ротора закрытого типа, рамы ротора и зачистного башмака. По периметру вращающегося диска ротора в определенной последовательности установлены зубья. Все исполнительные механизмы имеют гидропривод. Привод ротора осуществляется от высокомоментного гидромотора.

Производительность экскаватора в талых грунтах до 300 м/ч, а в мерзлых — до 50 м/ч.

Экскаватор обладает хорошей проходимостью и маневренностью. Недостатком его является малое заглубление при относительно большом диаметре ротора.

Анализ существующих траншейных экскаваторов показывает, что машины, предназначенные для разработки мерзлого грунта, несовершенны. Необходимо создавать более рациональные универсальные конструкции машин с целью использования их в мерзлых и талых грунтах.

Основными требованиями к рабочему органу экскаватора, предназначенному для разработки мерзлого грунта, являются высокие жесткость и прочность конструкции, а для разработки талого грунта – повышенная производительность. Сочетание таких показателей в одной и той же машине является свидетельством ее универсальности.

Сочетание таких показателей в одной и той же машине является свидетельством ее универсальности.

Рис. 7. Принципиальная схема конструкции новой скребково-роторной машины СРМ-1:

1 — тягач; 2 — скребковый ротор; 3 — роторный метатель; 4 — лыжа; 5 — рама; 6 — гидроцилиндр

Рис. 8. Конструктивная схема скребкового ротора:

1 – скребок; 2 — зуб; 3 — поворотный зуб; 4 — редуктор; 5, 6 – ведущий и ведомый диски; 7 — вал; 8 — барабан; 9 — штифт

Повышение прочности конструкции неизбежно связано с увеличением ее металлоемкости. Для повышения производительности требуется соответствующее увеличение скорости резания и транспортирования грунта по забою.

Одним из путей снижения металлоемкости роторного траншейного экскаватора является уменьшение диаметра ротора без уменьшения его заглубления.

Увеличение скорости резания и транспортирования грунта из забоя возможно за счет изменения конструкции ковшей, которые должны легко разгружаться при скоростях до и выше критических. Скорость ротора называется критической, когда становится невозможной разгрузка грунта из ковша под действием силы тяжести.

Скорость ротора называется критической, когда становится невозможной разгрузка грунта из ковша под действием силы тяжести.

Создание принципиально новой универсальной скребково-роторной машины СРМ-1 является новым шагом в развитии конструкции землеройных машин.

Машина СРМ-1 предназначена для разработки траншей прямоугольного профиля в грунтах талых и мерзлых, сыпучих и вязких, сухих и переувлаженных. Она может быть легко переоборудована для выполнения различных технологических операций. Принципиальная схема конструкции машины СРМ-1 показана на рис. 8.

В состав машины входят тягач, скребковый ротор, роторный метатель, опорная лыжа, рама и гидроцилиндры.

Рис. 9. Скребково-роторная машина СРМ-1 с метателем

От тягача через трансмиссию ротор приводится во вращение (вращение встречное — резание снизу вверх). При этом грунт разрыхляется зубьями, подхватывается и транспортируется по забою скребками и в верхнем положении за счет высокой угловой скорости ротора забрасывается в метатель. Так как метатель расположен поперек траншеи, то грунт из него выбрасывается в сторону от траншеи в отвал или на транспортные средства.

Так как метатель расположен поперек траншеи, то грунт из него выбрасывается в сторону от траншеи в отвал или на транспортные средства.

Гидроцилиндры предусмотрены для подъема рабочего оборудования в транспортное или опускания в рабочее положение. Лыжа служит для передачи нагрузки от оборудования на дно траншеи во время работы.

За счет особенностей конструкции скребкового ротора машина СРМ-1 не имеет тех серьезных недостатков, которые присущи роторным траншейным экскаваторам.

Существующие роторы не могут быть заглублены более чем на 2/3 диаметра. Ротор машины СРМ-1 может быть заглублен на полный диаметр и более.

Масса рабочего оборудования СРМ-1 в несколько раз меньше, чем масса рабочего оборудования траншейных роторных экскаваторов.

На рис. 9 представлена конструктивная схема двухсекционного скребкового ротора машины СРМ-1. В нем вместо ковшей сложной конфигурации простейшие скребки прямоугольной формы. Скребками разрыхленный грунт транспортируется из забоя наверх, а затем в метатель. На скребках закреплены зубья.

На скребках закреплены зубья.

Возможность погружения ротора в грунт на полный диаметр обеспечивается с помощью поворотных зубьев. Они просты по конструкции и состоят из зубодержате-лей, установленных шарнирно на секциях ротора, и осей, на которых зубодержатели поворачиваются. Чтобы опустить редуктор в траншею, необходимо в этом месте предварительно разработать грунт, для чего и предусмотрены поворотные зубья.

В рабочее положение поворотный зуб отклоняется при встрече с грунтом, находящимся на дне траншеи. При выходе из забоя он отклоняется в сторону под действием собственного веса или с помощью специального устройства, беспрепятственно проходя мимо встроенного редуктора.

Вращение скребков осуществляется от вала. Скребки, соединенные с дисками, образуют каркасы, внутри которых установлены барабаны 8, зафиксированные от поворота штифтами.

Рис. 10. Скребково-роторная машина СРМ-1 без метателя

Роль неподвижных барабанов заключается в уменьшении налипания и намерзания грунта на рабочий орган. Известно, что в результате налипания или намерзания грунта на рабочее оборудование снижается производительность машин, а порой происходит полная их остановка.

Известно, что в результате налипания или намерзания грунта на рабочее оборудование снижается производительность машин, а порой происходит полная их остановка.

При взаимодействии грунта, перемещаемого скребками СРМ-1, с грунтом, накапливающимся на барабане, происходит самоочистка ротора. Процесс самоочистки состоит в следующем: скребки, вращаясь вокруг неподвижного барабана, снимают с его гладкой поверхности грунт, который в свою очередь воздействует на грунт, транспортируемый скребками, сталкивая его с гладких-лобовых поверхностей скребков.

С помощью скребково-роторной машины можно отрывать траншею в талом и мерзлом грунте с удалением его из траншеи или с обратной засыпкой траншеи разрыхленным грунтом.

При вращении ротора вокруг неподвижных барабанов при одновременном перемещении трактора грунт разрабатывается зубьями и в разрыхленном состоянии транспортируется скребками по забою на поверхность. За счет высокой угловой скорости ротора грунт подается в расположенный позади ротора метатель, которым отбрасывается в сторону от траншеи, образуя отвал.

Особенностью рабочего процесса такой машины является то, что грунт, разрыхленный зубьями, транспортируется из забоя скребками наверх и перебрасывается через ротор назад в траншею, равномерно заполняя ее разрыхленным грунтом.

—

Роторный рабочий орган позволяет существенно увеличить скорость копания по сравнению с цепным в связи со снижением динамических нагрузок, трения в шарнирах и более высокого КПД. Поэтому роторные траншейные экскаваторы являются наиболее производительными машинами для прокладки траншей. Их широко применяют для прокладки нефте- и газопроводов, водопроводов и на других видах земляных работ — там, где требуется высокий темп прокладки траншей.

Конструктивные схемы роторных траншейных экскаваторов различаются способами соединения рабочего органа с базовым тягачом. Экскаваторы выпускают навесные и полунавесные. Последние могут опираться на грунт в рабочем положении или в рабочем и транспортном.

Рис. 11. Конструктивная схема роторного траншейного экскаватора

На рис. 11 показана схема наиболее распространенного в СССР типа траншейного роторного экскаватора, смонтированного на базе серийного гусеничного трактора.

11 показана схема наиболее распространенного в СССР типа траншейного роторного экскаватора, смонтированного на базе серийного гусеничного трактора.

Силовая установка расположена на тягаче. Рама рабочего органа опирается передним концом на ползун, перемещающийся по направляющим, жестко установленным на тягаче. Ползун перемещается гидроцилиндром через полиспаст. Вторым концом рама рабочего органа опирается на рояльное колесо, которое при изменении курса экскаватора поворачивается относительно вертикальной оси, соединяющей его с рамой. Ковши рабочего органа закреплены на двух кольцевых обечайках, которые вращаются на роликах, установленных на раме. Внутри кольцевых обечаек установлены сквозные конвейеры, проходящие внутри ротора. Привод ротора обеспечивается с помощью шарнирно-сочлененной цепной передачи, которая изменяет положение в пространстве в зависимости от положения ротора.

При изменении глубины копания ползун перемещается вверх или вниз по направляющим. Соответственно перемещается ротор и зачистное устройство. При подъеме ползуна вверх заднее колесо будет подниматься по наклонной разрабатываемой поверхности дна траншеи до тех пор, пока рама вновь не установится в горизонтальное положение на новом уровне. При опускании ползуна вниз ротор и зачистное устройство опускаются по отношению к заднему опорному колесу, которое при передвижении машины будет заглубляться в траншею до тех пор, пока рама не установится на новом уровне.

При подъеме ползуна вверх заднее колесо будет подниматься по наклонной разрабатываемой поверхности дна траншеи до тех пор, пока рама вновь не установится в горизонтальное положение на новом уровне. При опускании ползуна вниз ротор и зачистное устройство опускаются по отношению к заднему опорному колесу, которое при передвижении машины будет заглубляться в траншею до тех пор, пока рама не установится на новом уровне.

Взаимное расположение ротора, транспортера и привода показано на рис. 12. На раме установлены ролики, на которых вращаются обечайки с закрепленными на них ковшами. На обечайках закреплены также цевочные венцы, с которыми входят в зацепление звездочки, приводимые в действие цепными передачами. Внутри ротора на раме установлен конвейер. Грунт, поднятый ковшами вверх, ссыпается на ленту конвейера и выносится в отвал.

Экскаватор в транспортном положении может перемещаться с опорой на заднее колесо (полу-навесная система) или без опоры на заднее колесо (навесная система). В последнем случае после подъема переднего ползуна рама экскаватора поворачивается относительно шарнира ползуна при помощи полиспаста.

В последнем случае после подъема переднего ползуна рама экскаватора поворачивается относительно шарнира ползуна при помощи полиспаста.

Кроме представленной на этом рисунке системы соединения рабочего органа с тягачом при помощи ползуна, перемещающегося по жесткой вертикальной направляющей, применяют систему с наклоняющейся стойкой и шарнирно-сочлененную навеску. При этих системах навески машина в транспортном положении является навесной.

Привод роторных экскаваторов может быть одно- и многомоторным. В качестве примера одномоторного привода с механической трансмиссией рассмотрим кинематическую схему роторного траншейного экскаватора, показанную на рис. 14.

От вала двигателя движение через дополнительный редуктор передается коробке передач, а от нее к бортовым редукторам и дополнительным редукторам, которые приводят в действие звездочки гусеничного хода. У редуктора имеются два выходных вала: быстроходный, соединенный на прямую с валом двигателя (для обеспечения транспортных скоростей передвижения) и тихоходный (для рабочих скоростей). Из коробки передач выходит вал отбора мощности, который соединен с раздаточным редуктором.

Из коробки передач выходит вал отбора мощности, который соединен с раздаточным редуктором.

Рис. 12. Схема расположения ротора, конвейера и привода

При таком решении необходимо обеспечить поперечную жесткость ротора для воспринятая несимметрично приложенных нагрузок к ковшам во время копания. Между раздаточным редуктором и дифференциалом установлена муфта предельного момента, которая срабатывает при встрече с непреодолимым препятствием и снижает динамические нагрузки в трансмиссии.

В качестве примера многомоторного привода дизель-электрического экскаватора рассмотрим кинематическую схему на рис. 15. От двигателя приводится в действие генератор через редуктор. Одновременно от выходного вала этого редуктора движение в транспортном режиме перелается редуктору хода, а от него через борт-редукторы — звездочкам гусеничного хода. В рабочем режиме редуктор хода приводится в действие гидромотором, питаемым гидронасосом переменной производительности.

Рис. 13. Схемы навесок рабочего органа:

13. Схемы навесок рабочего органа:

а — с вертикальными направляющими; б — с наклонными направляющими; в — шарнирно-сочлененная

В рабочем положении основной поток мощности от раздаточной коробки через дифференциал и цепные передачи передается звездочкам привода ротора. От валов звездочек движение передается реверсивному редуктору, а от него через цепные передачи к приводным барабанам конвейера. Привод ротора через дифференциал обеспечивает равномерное распределение нагрузок установлен на раздаточном редукторе; на нем же смонтированы гидронасосы управления. Привод ротора осуществляется от электромотора через редуктор с дифференциалом, распределяющим поровну поток мощности на левую и правую звездочки привода цевочных зацеплений. V-образный конвейер приводится в действие тремя электромоторами, из которых один приводит в действие нижний барабан, а два — верхний

Установка ковшей на роторе показана на рис 16. К обечайке приклепаны сегменты цевочного зацепления и козырьки ковшей. Сзади ковши ограничены цепными днищами. Эти днища в верхнем положении ковша прогибаются, встряхиваются, что способствует лучшему опорожнению ковшей. Козырьки ковшей оснащены режущими зубьями, которые вставлены в гнезда. Для работы на обычных грунтах применяют зубья из легированных термически обработанных сталей; для работы на плотных и мерзлых грунтах зубья оснащают пластинками из твердых сплавов.

Сзади ковши ограничены цепными днищами. Эти днища в верхнем положении ковша прогибаются, встряхиваются, что способствует лучшему опорожнению ковшей. Козырьки ковшей оснащены режущими зубьями, которые вставлены в гнезда. Для работы на обычных грунтах применяют зубья из легированных термически обработанных сталей; для работы на плотных и мерзлых грунтах зубья оснащают пластинками из твердых сплавов.

Рис. 14. Кинематическая схема одномоторного экскаватора с механической трансмиссией

Рис. 15. Кинемаiическая схема многомоторного экскаватора с дизель-электрическим приводом

Порядок расстановки зубьев на ковшах, показанный на рис. 16, б, выбран такой, чтобы зубья на ковшах чередовались и обеспечивался равномерный крупный скол грунта резцами. Для этого в каждом ряду число зубьев на каждом ковше ограничено (2—3).

Рис. 16. Схема установки ковшей на роторе:

I—VII — номера ковшей

Рис. 17. Картина скоростей перемещения ковша

Рис. 18. Схема разгрузки ковшей

18. Схема разгрузки ковшей

Роторные траншейные экскаваторы

Было:

одноковшовые

строительные экскаваторы. Классификация.

Экскаваторы с рабочим оборудованием:

крановым, грейферным, прямой и обратной

лопаты; драглайна. Экскаваторы с

гидравлическим приводом. Гидравлические

и гидропневматических молоты.

Неполноповоротные гидравлические

универсальные экскаваторы. Малогабаритные

мини- и микроэкскаваторы.

Экскаваторы-планировщики.

ЭКСКАВАТОРЫ

НЕПРЕРЫВНОГО ДЕЙСТВИЯ

Экскаваторами

непрерывного действия

называют землеройные машины, непрерывно

разрабатывающие грунт с одновременной

погрузкой его в транспортное средство

или укладкой в отвал. Рабочий орган

экскаватора непрерывного действия

оборудован несколькими ковшами, скребками

или резцами, поочередно отделяющими

грунт от массива. Их закрепляют на едином

рабочем органе — роторе или замкнутой

цепи, располагая с определенным постоянным

шагом.

Грунт

разрабатывают в процессе двух независимых

движений:

относительного

— многократного непрерывного перемещения

ковшей или заменяющих их рабочих органов

по замкнутой траектории относительно

несущей рамы и переносного — перемещением

рамы вместе с рабочими органами,

называемого подачей. Для отсыпки грунта

Для отсыпки грунта

используют специальное транспортирующее

устройство, чаще — ленточный конвейер,

на который грунт поступает из ковшей

или заменяющих их рабочих органов.

Однотипность

рабочих движений предопределяет

автоматизацию процесса и, как следствие,

облегчение управления, которое сводится

к начальной настройке экскаватора на

определенный режим в соответствии с

технологическими требованиями и

характеристикой разрабатываемого

грунта, наблюдению за его работой и

оперативному ручному управлению в

экстремальных ситуациях, например, для

остановки рабочего органа при встрече

с непреодолимым препятствием, для

изменения режимов рабочих движений и

т.п. По этому показателю экскаваторы

непрерывного действия имеют преимущество

перед одноковшовыми экскаваторами,

управление рабочим процессом которых

требует постоянного участия машиниста

в течение каждого экскавационного

цикла. Вторым важным преимуществом этих

экскаваторов перед одноковшовыми

является более полное использование

во времени установленной мощности

энергосиловой установки и, как следствие,

при прочих равных условиях, более высокая

техническая производительность.

Классифицируют

экскаваторы

непрерывного действия (рис.138) по следующим

признакам.

Рис.138. а |

По

назначению

или

виду

выполняемых работ:

траншейные

— для рытья и засыпки траншей;

карьерные

—

для добычи строительных материалов в

карьерах;

строительно-карьерные

—

для массовых земляных работ в строительстве.

По

типу рабочего органа:

роторные

и цепные.

По

способу копания:

продольного,

когда относительное и переносное

движение совершается в одной плоскости,

и поперечного

копания —

в противном случае.

Остальные

классификационные признаки являются

общими для строительных машин (по

типу привода, ходового устройства и

др.).

Траншейными

экскаваторами

называют землеройные машины непрерывного

действия с рабочим органом продольного

копания, применяемые для рытья траншей

— выемок большой протяженности по

сравнению с размерами их поперечных

сечений.

В

зависимости от типа рабочего органа

различают роторные

и цепные

траншейные экскаваторы.

У роторного экскаватора ковши располагают

с равным шагом по периферии рабочего

органа — ротора, а у цепных — на замкнутой

ковшовой цепи. Роторные экскаваторы

применяют для разработки траншей

ограниченной глубины (до 3 м)

в связи с тем, что дальнейшее увеличение

этого параметра требует увеличения

диаметра ротора и связанной с этим

габаритной высоты, предельные значения

которой регламентированы условиями

безопасного передвижения экскаватора

при его перебазировании на новый

строительный объект под мостами,

эстакадами, линиями электропередач и

т. п. Цепные рабочие органы при их переводе

п. Цепные рабочие органы при их переводе

в транспортное положение располагаются

почти горизонтально без увеличения

габаритной высоты. Поэтому цепные

экскаваторы могут разрабатывать траншеи

любой практической глубины. Отечественная

промышленность выпускает цепные

экскаваторы для разработки траншей

глубиной до 6 м.

Траншейные

экскаваторы эффективно применять для

разработки однородных грунтов до IV

категории включительно. Крупные

каменистые включения снижают ресурс

этих машин, приводят к частым отказам,

простоям и дополнительным затратам на

ремонтно-восстановительные работы.

Специальные роторные траншейные

экскаваторы способны разрабатывать

также мерзлые грунты.

Являясь

машиной непрерывного действия траншейный

экскаватор наиболее полно реализует

свои технологические возможности при

разработке траншей большой протяженности

с возможно меньшим числом пионерных

выемок для ввода рабочего органа в

траншею, которые обычно дорабатывают

до полного профиля одноковшовыми

экскаваторами.

Главным

параметром траншейного экскаватора

является глубина

отрываемой траншеи,

входящая в его индекс. Например, ЭТР-254

обозначает экскаватор траншейный

роторный четвертой модели для разработки

траншей глубиной до 2,5 м;

ЭТЦ-165 — экскаватор траншейный цепной

пятой модели, глубина траншей до 1,6 м.

Основными параметрами служат масса

экскаватора и мощность двигателя.

Траншейный

экскаватор состоит из тягача и рабочего

оборудования, соединенных между собой

по полуприцепной

(большинство роторных экскаваторов)

или навесной

(малые модели роторных экскаваторов и

их облегченные модификации, цепные

экскаваторы) схемам.

В

качестве базовых тягачей для малых

моделей траншейных экскаваторов

используют обычно гусеничные или

колесные тракторы с необходимым

переустройством. Тягачи средних и

тяжелых моделей экскаваторов изготавливают

преимущественно из тракторных узлов и

деталей, сохраняя при этом принципиальную

схему тракторного движителя, но по

сравнению с базовыми тракторами уширяя

колею и удлиняя базу. Вместе с широкими

Вместе с широкими

башмаками этим достигается уменьшение

давления на грунт (50…80 кПа),

что позволяет этим машинам работать в

грунтах с пониженной несущей способностью.

Рабочее

оборудование траншейного экскаватора

обеспечивает отрыв от массива грунта

в траншее проектной глубины и ширины с

откосами или без них, полный вынос его

из траншеи и отсыпку в бруствер

(кавальер)

рядом с траншеей. Последнюю операцию

обычно выполняет ленточный отвальный

конвейер, установленный перпендикулярно

продольной оси траншеи либо в полости

ротора (на роторных экскаваторах), либо

на тягаче (на цепных экскаваторах). Для

разработки узких траншей (щелей) применяют

также безконвейерные скребковые и

фрезерные траншейные экскаваторы.

Рис.139. а |

Рабочее

оборудование роторного траншейного

экскаватора (рис. 139) состоит из рабочего

139) состоит из рабочего

колеса — ротора

6,

установленного на поддерживающих 5

и направляющих 11

роликах рабочей рамы 14,

закрепленной на раме обечайки 13,

ножевых откосников 12,

зачистного щита 10,

задней опоры 9

и отвального конвейера 4

(рис.139,а).

Несущими

элементами ротора служат два кольца 20

(рис.139,б),

расположенные

в параллельных плоскостях, с закрепленными

по периферии ковшами. На широких роторах

ковши устанавливают в два ряда со

смещением одного ряда относительно

другого на половину шага ковшей,

обеспечивая этим более равномерную

нагрузку на ротор при копании грунта.

Ковш состоит из арки 19

с

установленными в ее передней части

зубьями или без них и днища 18

из переплетенных в двух направлениях

цепей. Ковши открыты в лобовой части

для поступления в них грунта и с внутренней

стороны для разгрузки.

Все

операции рабочего процесса ротора

выполняются при его непрерывном вращении

в сочетании с поступательным движением

тягача. При движении ковшей по забою

При движении ковшей по забою

снизу вверх они разрабатывают грунт и

заполняются им. От просыпания грунта

внутрь ротора предохраняет неподвижно

установленная на рабочей раме обечайка

13

(рис.139,в)

с верхним краем в начале зоны разгрузки.

По достижении ковшами этой зоны грунт

разгружается в открывшуюся внутреннюю

полость ротора на отвальный конвейер

4,

а далее последним — в бруствер с одной

стороны траншеи (рис.139,г).

Цепные днища ковшей, благодаря подвижности

цепных звеньев от собственного веса,

способствуют более полному опорожнению

ковшей.

Для

эффективной разработки грунта, зубья

на ковшах устанавливают по схеме

(рис.139,д),

реализующей метод «крупного скола»,

заключающийся в том, что в пределах

каждой из двух или трех одинаковых групп

последовательно расположенных на роторе

ковшей каждый зуб 21

перемещается по своей полосе, следуя

за зубом предшествующей группы в той

же полосе. Так, при двух групповой

расстановке, реализуемой в конструкциях

отечественных траншейных роторных

экскаваторов, и при 14-ковшовом роторе

по следу зубьев 1-го ковша перемещаются

лишь зубья 8-го ковша, по следу 2-го —

зубья 9-го ковша и т. д. По ширине передней

д. По ширине передней

кромки зубья расставлены примерно с

одинаковым шагом. Для повышения

износостойкости зубьев их передние

грани упрочнены износостойкими наплавками

или напайками из вольфрамокобальтовых

пластин состава ВК15, по твердости

соизмеримых с оксидом кремния, входящего

в состав большинства грунтов.

Ножевые

откосники 12

(рис.139,а)

устанавливают с двух сторон ротора

наклонно в продольном и поперечном

направлениях, закрепляя их неподвижно

на кронштейнах рамы. При движении

экскаватора они отделяют грунт в зоне

откосов от массива (рис.139,г),

где он обрушивается вниз, захватывается

ковшами и выносится на разгрузку вместе

с грунтом, отделяемым от массива в

лобовой части забоя.

Отвальные

ленточные конвейеры имеют два

конструктивных варианта: с цилиндрической

поверхностью рабочей ветви конвейерной

ленты — криволинейные,

устанавливаемые на малых моделях

экскаваторов, и двухсекционные

(рис.139,г),

составленные из двух прямых секций, из

которых одна — горизонтальная — является

приемной, а вторая — наклонная — отвальной.

Последняя устанавливается под требуемым

углом к приемной секции с помощью

гидроцилиндра. Двухсекционные конвейеры

устанавливают на средних и тяжелых

экскаваторах. При переводе экскаватора

в транспортное положение криволинейный

конвейер устанавливают симметрично

продольной оси экскаватора, а отвальную

секцию двухсекционного конвейера

откидывают вниз, уменьшая этим габаритную

ширину рабочего оборудования. Скорость

движения конвейерной ленты не превышает

5 м/с.

Установленный

в задней части рабочей рамы зачистной

щит 10

(рис.139,а)

служит для профилирования дна траншеи

путем срезания гребней, образованных

смежными зубьями, и зачистки траншеи

от осыпавшегося грунта из не полностью

разгруженных возвращающихся в забой

ковшей. Обычно его соединяют с задней

опорой в виде сдвоенного колеса или

лыжи. Для частичной разгрузки задней

опоры при разработке тяжелых, включая

мерзлые, грунтов тяжелые модели роторных

траншейных экскаваторов дополнительно

оборудуют лыжами 8,

управляемыми гидроцилиндрами 7,

или колесными опорами с каждой стороны

рабочей рамы с опиранием их на бровки

траншеи.

Для

соединения рабочего оборудования с

тягачом используют сцепное устройство

в виде ползунов, перемещающихся по

направляющим, установленным на тягаче,

либо в виде плоского коленчато-рычажного

механизма 15

с опорно-поворотным устройством 16

или

без него. Для установки рабочего

оборудования на требуемую глубину

траншеи, а также для его перевода из

рабочего I

положения в транспортное II

и наоборот используют гидравлические

цилиндры 1

и 3.

Опорно-поворотное устройство позволяет

экскаватору работать на закруглениях

без заклинивания ротора в траншее, а

также при поворотных движениях экскаватора

с полуприцепным рабочим оборудованием

в транспортном положении.

Роторные

траншейные экскаваторы оборудуют

автономной дизельной силовой установкой

17.

Для передачи движения исполнительным

механизмам (ходовому устройству, ротору,

отвальному конвейеру и вспомогательным

устройствам для подъема рабочего

оборудования и отвальной секции

двухсекционного конвейера, установки

дополнительных опор) применяют

механические, гидромеханические и

электрические трансмиссии. Для

Для

передвижения на транспортных скоростях

обычно используют многоскоростную

реверсивную коробку передач базового

трактора, а для передвижения на рабочих

скоростях к ней подключают ходоуменьшитель,

работающий как понижающий редуктор. В

гидромеханическом варианте ходовое

устройство в рабочем режиме приводится

в движение гидромотором, питаемым

рабочей жидкостью от регулируемого

насоса. Эта схема обеспечивает

бесступенчатое регулирование скоростей

в нескольких диапазонах при совместной

работе коробки передач и ходоуменьшителя

и позволяет выбирать рациональные

скоростные режимы в зависимости от

категории разрабатываемых грунтов.

Ротор

приводится в движение через механическую

трансмиссию на тягаче, две двухступенчатые

цепные передачи 2

и две открытые зубчатые пары

шестерня-зубчатый венец ротора с каждой

стороны последнего. Движение отвальному

конвейеру передается от приводного

вала ротора через систему цепных передач.

Применяется также индивидуальный привод

ротора и отвального конвейера от

электродвигателей, питаемых электроэнергией

от приводимого дизелем генератора

переменного тока. Для привода

Для привода

вспомогательных механизмов используют

обычно объемный гидропривод с

нерегулируемыми насосами.

Колесные экскаваторы | DEVELON (Doosan)

Колесные экскаваторы

Высокая производительность, простота транспортировки

Колесные экскаваторы серии DEVELON-7 позволяют легко въезжать на сложные рабочие площадки и выезжать с них. Эти универсальные машины предлагают мощное усилие копания, интеллектуальные технологии и легкую маневренность.

Колесные экскаваторы разработаны для того, чтобы помочь вам выполнить больше работы за меньшее время при выполнении сложных работ с интенсивным движением, включая строительство дорог, коммунальные работы и проекты по обслуживанию улиц. Выберите одну из трех мощных моделей, чтобы преодолеть следующую большую проблему.

Подробнее

Загрузить брошюру

Модели

Производительность

УМНЫЕ ТЕХНОЛОГИИ

КОМФОРТ И УПРАВЛЕНИЕ

Специальные предложения

Колесный экскаватор DX140W-7

Номинальная мощность, нетто:

129,1 л. с. при 2000 об/мин

с. при 2000 об/мин

Эксплуатационная масса:

34194 фунта

Глубина копания:

14 футов 8 дюймов

Колесный экскаватор DX190W-7

Номинальная мощность, нетто:

1590,6 л. с. при 1900 об/мин

с. при 1900 об/мин

Эксплуатационная масса:

46187 фунтов

Глубина копания:

18 футов 9 дюймов

Колесный экскаватор DX210W-7

Номинальная мощность, нетто:

171,2 л. с. @ 1900 об/мин

с. @ 1900 об/мин

Эксплуатационная масса:

50706 фунтов

Глубина копания:

19 футов 4 дюйма

Мощная производительность

Создан для более плавной езды

Ходовой двигатель и управление трансмиссией в трансмиссии обеспечивают комфортное движение благодаря повышенной плавности хода и улучшенному торможению и переключению передач.

Стандартная тормозная система Auto Hold автоматически включает внешние рабочие тормоза, когда машина останавливается, чтобы повысить комфорт оператора и производительность машины.

Функция точного поворота помогает повысить точность оператора и уменьшает удары при запуске и остановке поворота.

Опциональная система изоляции груза автоматически включается на скорости 5 км/ч, чтобы уменьшить раскачивание навесного оборудования и машины при движении по неровным поверхностям дороги.

Максимальная производительность

Мощное усилие рукояти и ковша, подпитываемое превосходной гидравликой, обеспечивает повышенную производительность при копании, погрузке самосвалов и т. д. Сильный крутящий момент поворота и усиленная ось обеспечивают превосходную производительность.

Модульная конструкция позволяет легко сконфигурировать машину с четырьмя независимыми выносными опорами или передним бульдозерным отвалом и независимыми задними выносными опорами. Это упрощает выравнивание, засыпку материала бульдозерным отвалом или стабилизацию машины во время земляных работ.

Это упрощает выравнивание, засыпку материала бульдозерным отвалом или стабилизацию машины во время земляных работ.

Четыре режима мощности позволяют операторам лучше контролировать производительность и помогают им управлять расходом топлива и мощностью машины для каждой задачи.

Универсальность в работе

Активируйте режим наклонно-поворотного устройства на колесных экскаваторах серии -7 для повышения точности при использовании наклонно-поворотного устройства. Просто настройте элементы управления на дисплее Smart Touch, чтобы эффективно и точно перемещать стрелу и одновременно поворачивать или наклонять навесное оборудование. Вы можете быстро размещать объекты, копать траншеи или контурную засыпку без необходимости изменять положение экскаватора.

Новый приоритетный клапан позволяет использовать насадки для мульчера и травокосилки.

Дополнительная функция готовности к работе с прицепом позволяет экскаватору буксировать прицеп весом от 5 до 10 тонн, что повышает универсальность работы на рабочей площадке.

Технологии максимизируют эффективность и производительность

Улучшенная топливная эффективность

В дополнение к экономичному дизельному двигателю DEVELON, соответствующему требованиям Уровня 4, колесные экскаваторы серии -7 оснащены интеллектуальными технологиями, помогающими повысить производительность и снизить затраты на топливо. Эксклюзивное интеллектуальное управление мощностью (SPC) управляет системами управления переменной скоростью и крутящим моментом насоса для поддержания производительности и повышения эффективности.

Электронная система оптимизации мощности (EPOS) отслеживает и оптимизирует производительность машины при одновременном снижении расхода топлива. Эти модели также включают функции автоматического выключения двигателя и автоматического холостого хода, которые помогают еще больше сократить расход топлива.

Телематическая система DEVELON CONNECT

Мощная телематическая система диагностики оборудования входит в стандартную комплектацию колесных экскаваторов серии -7. Телематическая система DEVELON CONNECT® отслеживает местоположение, состояние и производительность вашего колесного экскаватора с помощью простого в использовании веб-сайта или мобильного приложения. Это упрощает мониторинг и техническое обслуживание вашего экскаватора, а также помогает предотвратить кражу и несанкционированное использование, отслеживать данные о работе машины и помнить, когда необходимо техническое обслуживание.

Телематическая система DEVELON CONNECT® отслеживает местоположение, состояние и производительность вашего колесного экскаватора с помощью простого в использовании веб-сайта или мобильного приложения. Это упрощает мониторинг и техническое обслуживание вашего экскаватора, а также помогает предотвратить кражу и несанкционированное использование, отслеживать данные о работе машины и помнить, когда необходимо техническое обслуживание.

Разработано для повышения производительности оператора

Добавлены функции комфорта

В колесных экскаваторах DEVELON функции комфорта не являются обязательными — вы получаете больше стандартных функций, которые помогают вам привлекать и удерживать лучших операторов. Большая кабина обеспечивает низкий уровень шума и вибраций, большую площадь пола и отличный обзор через переднее, боковое, заднее и верхнее окна. Стандартная камера заднего вида обеспечивает дополнительный обзор окружения экскаватора, что особенно важно при работе в перегруженных, ограниченных рабочих зонах. Кабина также оснащена автомобильной системой отопления и кондиционирования воздуха с мощными вентиляционными отверстиями и автоматическим контролем температуры. Дополнительное сиденье с подогревом/охлаждением добавляет еще один уровень контроля температуры.

Кабина также оснащена автомобильной системой отопления и кондиционирования воздуха с мощными вентиляционными отверстиями и автоматическим контролем температуры. Дополнительное сиденье с подогревом/охлаждением добавляет еще один уровень контроля температуры.

Интуитивно понятное управление DEVELON

Простые в использовании элементы управления помогают операторам преуспеть в своей работе. Многоязычный дисплей Smart Touch и джойстики обеспечивают интуитивно понятное управление машиной и навесным оборудованием. С помощью сенсорного экрана операторы могут контролировать важные функции машины и управлять ее настройками, камерой заднего вида, обогревом и охлаждением, радио, беспроводной технологией Bluetooth® и многим другим.

Также доступна опциональная система камер кругового обзора (AVM), которая отображает полный обзор окружения машины, что дает операторам дополнительную уверенность при работе на стройплощадках с интенсивным движением.

Предложения по колесным экскаваторам

Ставки от 0% на 36 месяцев ИЛИ 0,9% на 48 месяцев ИЛИ 1,9% на 60 месяцев

Доступны агрессивные арендные платежи и таможенные или сезонные арендные платежи

Скидка

Скидки до $17 500

Уплотнительные колеса, Колеса с бортовым поворотом, Колеса экскаватора, American Compaction Equipment, Inc.

| МАЛЕНЬКИЙ ХАРАКТЕРИСТИКИ КОЛЕС ЭКСКАВАТОРА 17 500–27 500 фунтов Класс машин | ||||

|---|---|---|---|---|

| ДС-12 Б | 11 дюймов | 32 дюйма | 2 | 975 фунтов |

| ДС-18 Б | 17 дюймов | 32 дюйма | 3 | 1250 фунтов |

| ДС-24 Б | 23 дюйма | 32 дюйма | 3 | 1350 фунтов |

| ДС-36 Б | 35 дюймов | 32 дюйма | 5 | 1650 фунтов |

| ХАРАКТЕРИСТИКИ КОЛЕС ЭКСКАВАТОРА 27 500–50 000 фунтов Класс машин | ||||

|---|---|---|---|---|

| DC-14 BL | 14 дюймов | 38 дюймов | 2 | 1650 фунтов |

| DC-18 BL | 17 дюймов | 38 дюймов | 3 | 2350 фунтов |

| DC-24 BL | 23 дюйма | 38 дюймов | 3 | 2450 фунтов |

| DC-36 BL | 35 дюймов | 38 дюймов | 4 | 3250 фунтов |

| ДС-48 БЛ | 46 дюймов | 38 дюймов | 5 | 4050 фунтов |

| СРЕДНЯЯ ХАРАКТЕРИСТИКИ КОЛЕС ЭКСКАВАТОРА 50 000–75 000 фунтов Класс машин | ||||

|---|---|---|---|---|

| DC-18 ЕХ | 18 дюймов | 42 дюйма | 3 | 3050 фунтов |

| DC-24 ЕХ | 23 дюйма | 42 дюйма | 3 | 3250 фунтов |

| ДС-36 ЭКС | 35 дюймов | 42 дюйма | 4 | 4300 фунтов |

| ДС-48 ЭКС | 46 дюймов | 42 дюйма | 5 | 5450 фунтов |

| БОЛЬШОЙ ХАРАКТЕРИСТИКИ КОЛЕС ЭКСКАВАТОРА 75 000–110 000 фунтов Класс машин | ||||

|---|---|---|---|---|

| DC-24 EXL | 23 дюйма | 48 дюймов | 3 | 3900 фунтов |

| ДС-36 ЭКСЛ | 35 дюймов | 48 дюймов | 4 | 5250 фунтов |

| ДС-48 EXL | 46 дюймов | 48 дюймов | 5 | 6450 фунтов |

| ДС-60 EXL | 58 дюймов | 48 дюймов | 6 | 7700 фунтов |

| БОЛЬШОЙ ХАРАКТЕРИСТИКИ КОЛЕС ЭКСКАВАТОРА Класс машины от 110 000 до 130 000 фунтов | ||||

|---|---|---|---|---|

| DC-36 EXL-LB | 36 дюймов | 48 дюймов | 4 | 5250 фунтов |

| DC-48 EXL-LB | 48 дюймов | 48 дюймов | 5 | 6450 фунтов |

| DC-60 EXL-LB | 60 дюймов | 48 дюймов | 6 | 7700 фунтов |

| ||

| ||