Содержание

Феррит, цементит, перлит, ледебурит, графит.

Твердый

раствор внедрения углерода в Fеа

называется ферритом

(Ф).

Растворимость углерода в Fеα

невелика и составляет от

0,01%

при температуре О

°С

до 0,02%

— при температуре 727

°С. Феррит имеет низкую твердость (НB

80)

и прочность, но высокую

пластичность (б ≈

50%).

Твердый

раствор внедрения углерода в Fеγ

называется аустенитом

(А).

Растворимость углерода в Fеγ

значительно больше, чем

в

Fеα,

и достигает 2,14% при температуре 1147 °С.

Аустенит в

железоуглеродистых сплавах существует

только при высоких температурах.

Он пластичен и имеет твердость НВ

160…200.

Химическое

соединение железа с углеродом

называется

цементитом

(Ц).

Формула

карбида железа FезС.

В цементите содержится 6,67%

углерода. Он имеет высокую твердость

(НВ 800), но практически

нулевую пластичность (δ≈1%). Чем больше

цементита в

железоуглеродистых сплавах, тем большей

твердостью и меньшей

пластичностью они обладают.

Механическая

смесь феррита и цементита

называется

перлитом

(Л).

Перлит содержит 0,8%

С и является продуктом распада

аустенита при температуре 727 °С (НВ

200…250; δ=

10…20%,

δв

= 600…650 МПа).

Механическая

смесь аустенита и цементита при

температуре выше 727 °С и перлита и

цементита при температуре ниже 727 0С

называется

ледебуритом

(Л).

Ледебурит образуется при кристаллизации

расплава, содержащего 4,3%

углерода (НВ 700; δ

= 2%) при 1147°С.

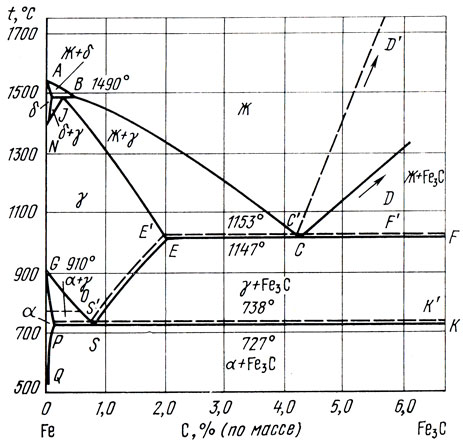

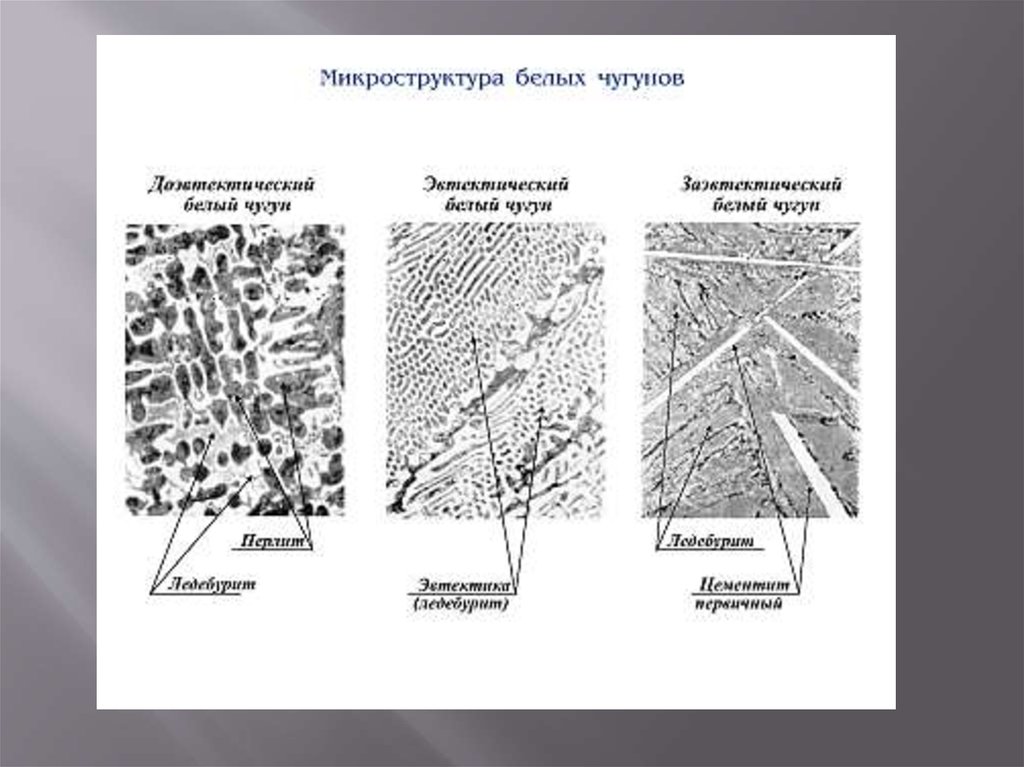

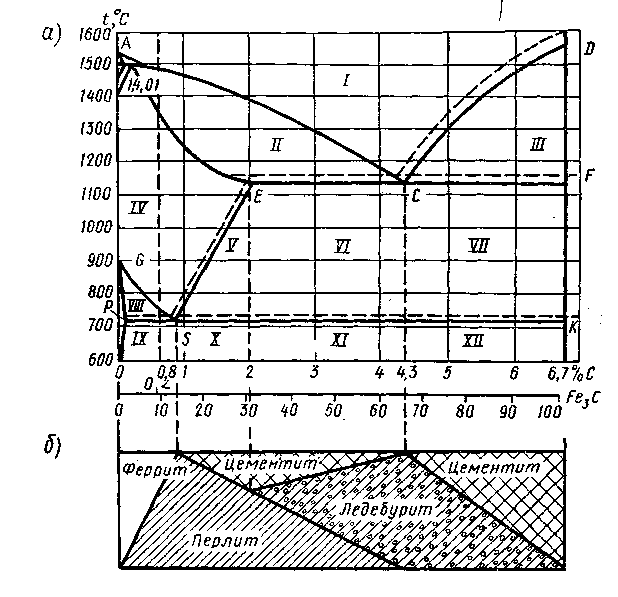

Диаграмма

состояния Fе-FезС

представлена на рис.2.

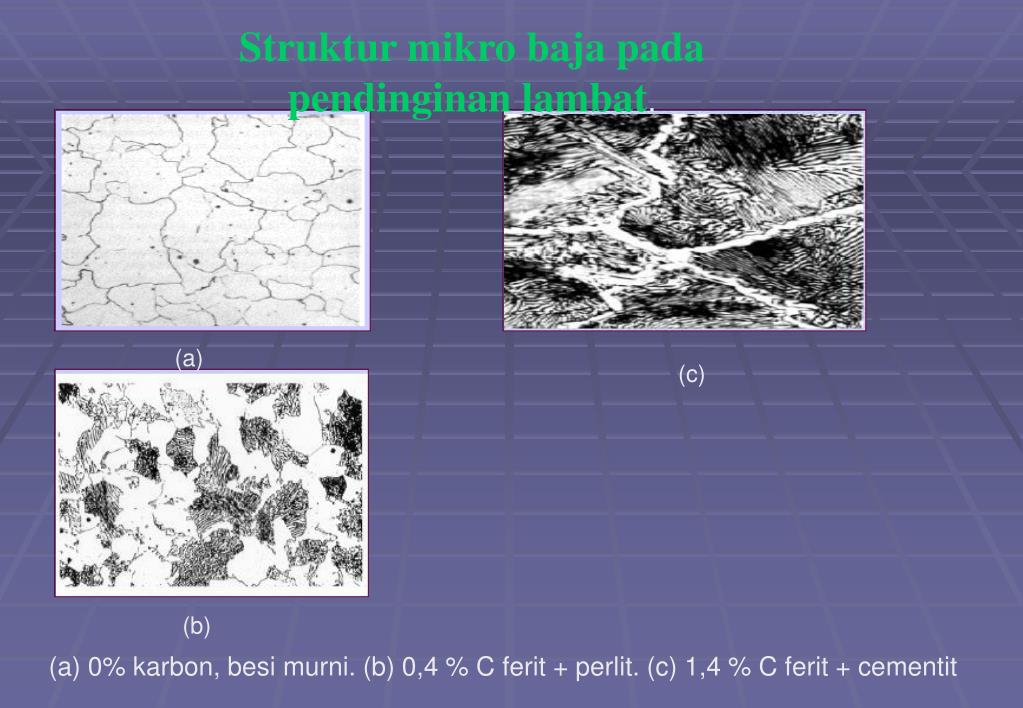

Сплавы

железа с углеродом, содержащие

углерода до 0,025%,

называют технически

чистым

железом.

Его структура состоит из светлых зерен

феррита с хорошо видными темными

границами (рис.

3, а).

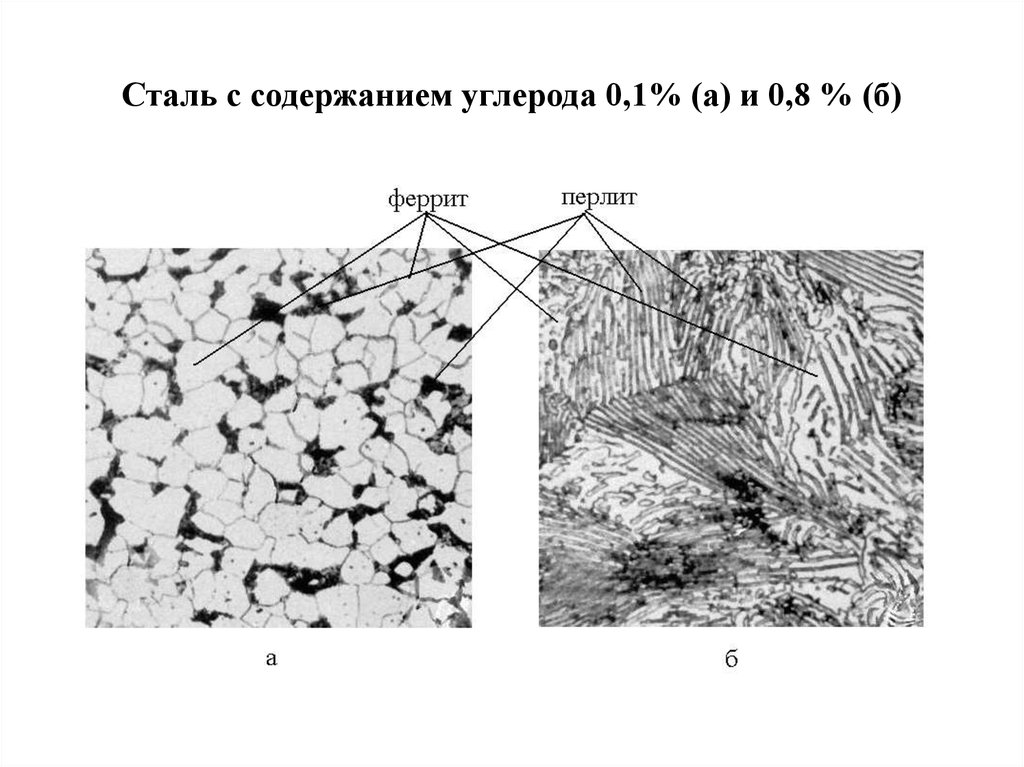

Железоуглеродистые сплавы, содержащие

углерода

от 0,025

до

2,14%,

называются сталями.

По структуре

в равновесном состоянии стали делятся

на доэвтектоидные,

эвтектоидные и

заэвтектоидные.

Доэвтпектоидные

стали

содержат

от 0,025

до 0,8%

углерода.

Структура этих сталей состоит из светлых

зерен феррита

и темных зерен перлита (рис3,

б,

в).

С

увеличением

содержания углерода уменьшается

количество феррита,

возрастает количество перлита (феррит

+ цементит).

Эвтектоидная

сталь

содержит

0,8%

углерода и состоит только

из перлита, имеющего пластинчатое

строение (рис3,

д).

Заэвтектоидные

стали

содержат

от 0,8

до 2,14

%

углерода.

Их структура состоит из перлита и

вторичного цементита

(рис.

3,

е).

При

медленном охлаждении вторичный

цементит располагается по границам

зерен перлита в

виде сетки или ручейков белого цвета.

Чтобы отличить цементит

от феррита, применяют специальный

реактив — пикрат

натрия, который окрашивает цементит в

темный цвет

и совершенно не действует на феррит.

Выделение вторичного

цементита по границам зерен перлита

нежелательно,

так как такая структура обладает

повышенной хрупкостью

и плохо обрабатывается резанием. Чем

больше содержание углерода, тем более

широкой получается цементитная

сетка и меньше образуется перлита.

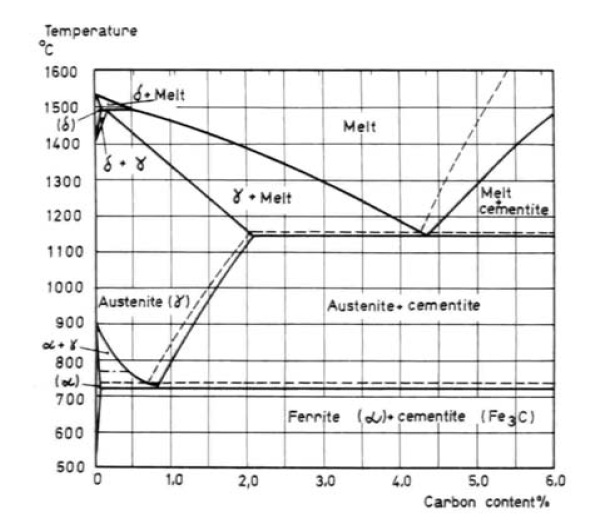

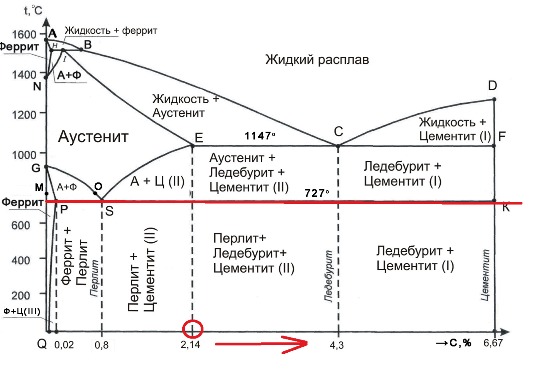

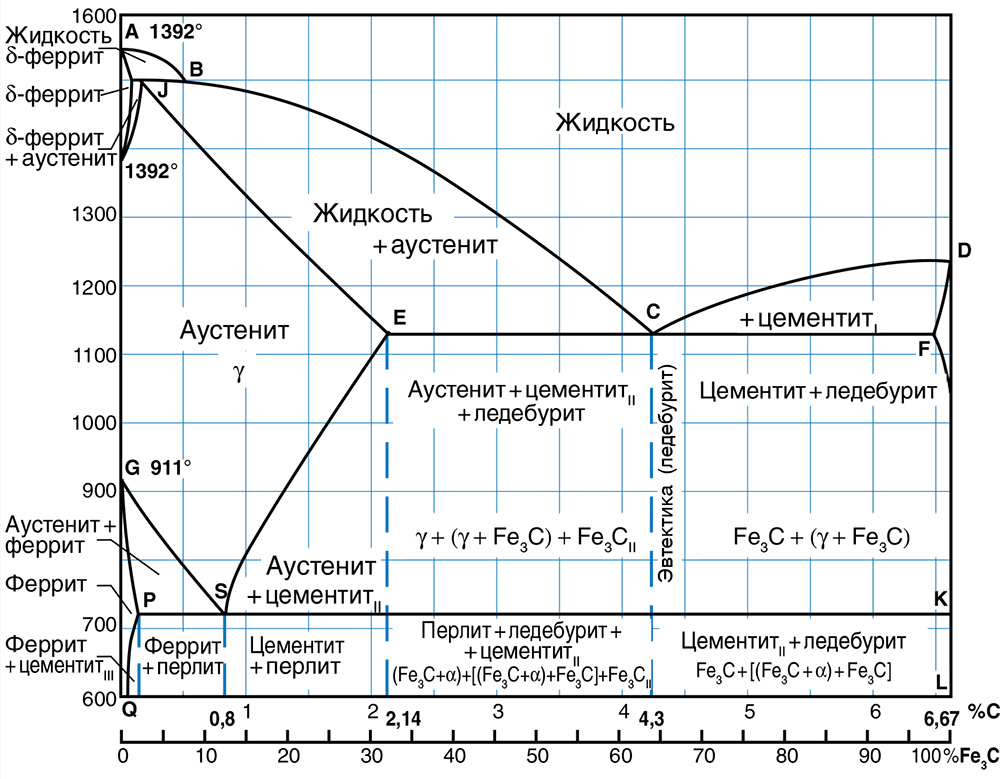

Рисунок 2- Диаграмма

состояния железо-цементит

Линия АСD—

ликвидус

. Выше этой линии все сплавы находятся

в жидком состоянии .

Линия AECF—

солидус.

Ниже этой линии все сплавы находятся

в твердом состоянии.

Область

существования феррита ограничена

точками.

Область существования

феррита ограничена

точками ОQPG,

аустенита

– GSЕА.

На линии

DFRL

образуется

цементит,

на

ЕСF—ледебурит,

на

РSK—

перлит.

С

увеличением содержания углерода в

углеродистых сталях, находящихся в

равновесном состоянии,

меняется их структура и фазовый состав:

уменьшается

количество мягкого феррита, увеличивается

количество твердого цементита и в

соответствии с этим возрастают твердость

НB,

предел прочности σ,

уменьшаются пластичность

δ.

При содержании

углерода свыше 1,0%

предел прочности снижается,

По

структуре стали, находящейся

в равновесном состоянии,

можно приближенно определить

содержание углерода, а затем

установить марку

стали. Для этого на микроструктуре,

рассматриваемой

под микроскопом, ориентировочно

определяют площади,

занимаемые перлитом,

ферритом, цементитом. Принимают

Принимают

содержание углерода

в феррите равным нулю,

в 100%

перлита — 0,8%,

а в 100%

цементита—

6,67%

С.

Например,

пусть в доэвтектоидной

стали перлит занимает

25%

всей площади, феррит — 75%.

Тогда содержание

углерода в стали можно определить из

пропорции:

100% перлита —0,8% С,

20%

перлита

—х%

Такое

содержание углерода имеет консрукционная

сталь

марки

20.

Откуда Х

а)

б)

в)

г )

д )

е)

Рисунок

3-Микроструктура

стали в зависимости от содержания

углерода:

а)-0,01%С; б)

—0, 1%С; в) —0,

3%С;

г)- 0, 4%С;

д)- 0, 8%С; е)- 1,

2%С;

По

химическому

составу чугуны отличаются от сталей

более высоким содержанием углерода и

постоянных примесей (S,P,Si,Mn,К

). Чугун

Чугун

обладает более низкими

механическими свойствами,

чем сталь . Однако его хорошие

технологические свойства

(литейные

,

обрабатываемость режущим инструментом,

изностойкость)

делают чугун пригодным для изготовления

различных деталей с/х

машин.

В

зависимости от состояния углерода

чугуны подразделяются на две группы :

чугуны,

в которых весь углерод находится

в связанном состоянии в виде цементита

(Fe3C),

и чугуны ,

в которых весь углерод или большая

часть находится в свободном состоянии

в виде графита.

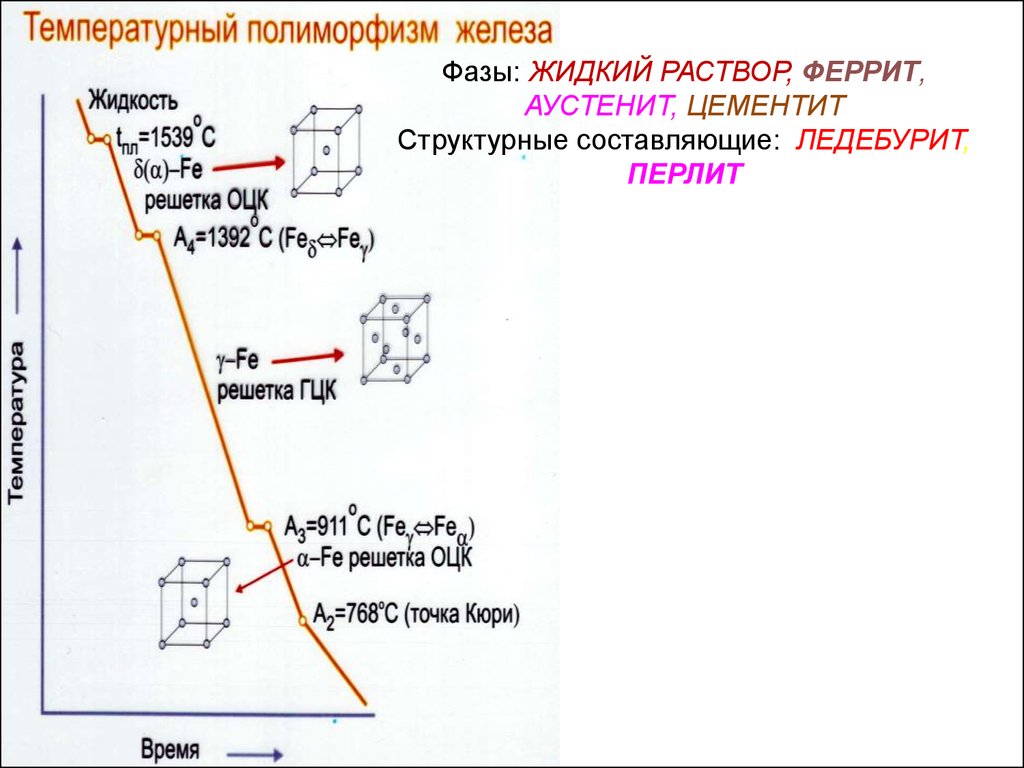

Риснок

4

—

Микроструктура

белых

чугунов:

а

—

доэвтектическнй;

б-эвтектический;

в

— эаэвтектический.

К

первой

группе относятся белые

чугуны.

По

структуре

белые чугуны делятся па следующие.

Доэвтектические

(2,14—4,3%

С).

Структура включает три

составляющие — перлит, ледебурит,

вторичный цементит(рис.4,а).

Перлит наблюдается

под

микроскопом в

виде темных зерен,

цементит

— светлых полос, а ледебурит

— в виде участков с темными точками.

Каждый такой участок

представляет собой смесь мелких округлых

или вытянутых

темных зерен перлита, равномерно

расположенных

в белой цементитвой основе.

Эвтектический

чугун

(4,3% С)

состоит из ледебурита, представляющего

собой равномерную механическую смесь

перлита

с цементитом (рис.

4,

б).

Заэвтектический

чугун

(4,3—6,67% С)

характеризуется

двумя структурными составляющими —

первичным цементитом и ледебуритом

(рис.

4,

в).

Получению

такой структуры

в белых чугунах способствует повышенное

содержание

в них марганца, пониженное — кремния и

сравнительно

быстрое охлаждение.

Характерная

особенность структуры белого чугуна —

наличие

в ней весьма твердых и малопластичных

составляющих:

цементита и ледебурита. Поэтому белые

чугуны очень

хрупки и тверды, плохо поддаются обработке

режущим инструментом.

Ко

второй группе чугунов относятся серые,

высокопрочные

и

ковкие

чугуны.

Структура их представляет собой:

металлическую основу, пронизанную

графитными включениями.

От структуры металлической основы,

которая

выявляется после травления шлифа

(феррит-перлитная,

перлитная или ферритная), зависят такие

свойства, как предел

прочности при сжатии, твердость,

износостойкость.

Такие свойства чугуна, как пластичность,

сопротивление

растяжению, износ, а также износостойкость,

зависят

главным образом от формы, размеров,

количества и

характера расположения графитовых

включений. Прочность

графита по сравнению с металлической

основой ничтожна,

его присутствие равносильно надрезу —

пустоте. Поэтому,

Поэтому,

чем равномернее расположены

графитовые включения

в металлической основе, чем они мельче

и их форма ближе

к округлой, тем меньше будет разобщена

металлическая

основа чугуна и прочностные свойства

будут выше. В

соответствии с отмеченным, качество

чугунов оценивается не

только структурой металлической основы,

но и формой,

размером и характером распределения в

ней графитовых

включений. Однако наличие графита,

снижая механические

свойства чугуна, повышает его

износостойкость

и способность поглощать вибрацию.

В чугунах

встречаются три формы графитовых

включений:пластинчатая(рис.4,а,б),хлопьевидная(рис.4,в)и

шаровидная(рис.4,г).

Пластинчатая

(лепестковая) форма графита свойственна

серым чугунам

(рис4.а,б)

Такую

форму можно рассматривать, как трещины

надрезы),

создающие концентрацию

напряжений в перлитной, феррито-перлитной

или

ферритной металлической основе (рис.

4,

д,

е, ж).

Рисунок 5 -Формы графита и микроструктура

чугунов:

а —

пластинчатая;

б

— пластинчатая размельченная; в

— шаровидная;

г-хлопьевидная;

д

—

серый чугун

перлитный;е-

серый чугун феррито-перлитный

;

Рисунок

6 -Формы графита и микроструктура чугунов:

; д

—

серый чугун

перлитный;

ж

—

серый чугун ферритный; з -высокопрочный

чугун

феррито-перлитный

;и-

ковкий

чугун феррито-перлитный; к

—

ковкий чугун ферритный.

Пластинчатая

форма графита

резко снижает прочностные свойства

чугуна. Получению серых чугунов

способствует медленное

охлаждение отливок и наличие в них

повышенного

содержания кремния и пониженного

марганца. Из таких чугунов делают блоки

Из таких чугунов делают блоки

цилиндров, картеры, маховики

и др.

Шаровидная

форма графита

свойственна высокопрочному

чугуну. Она получается двойным

модифицированием

серого чугуна: добавкой в жидкий чугун

незадолго

перед заливкой двух модификаторов:

ферросилиция, для создания большого

количества центров графитизации,

и магния или церия, для получения

шаровидной формы

графита (рис.

5,

в).

Структура высокопрочного чугуна

состоит из перлитной или перлито-ферритной

металлической

основы (рис. 5,з),

в

которой располагаются графитовые

включения в форме шаров. Такая форма

графита

не нарушает сплошности металлической

основы, и это способствует

повышению прочности и пластичности.

Высокопрочный чугун — хороший

заменитель литой стали и применяется

для изготовления коленчатых и

распределительных

валов, гильз цилиндров автомобильных

двигателей.

В сельскохозяйственном машиностроении

часто применяют

высокопрочные чугуны марок ВЧ50-2;

ВЧ45-5.

Хлопьевидная

форма графпта (рис.

5,

г)

имеет

место в

ковком

чугуне, который получается специальным

графитизирующим отжигом (томлением)

белых доэвтектических

чугунов, содержащих от 2,2 до 3,2% С. Такая

форма графита способствует повышению

пластических

свойств — чугун лучше переносит удары,

обладает достаточной

вязкостью.

В

автотракторном и сельскохозяйственном

машиностроении

применяют ковкие чугуны марок КЧ37-12;

КЧ35-10;

КЧ50—4

.

Из них изготавливают картеры редукторов,

рулевых механизмов, ступицы колес,

педали и

др.

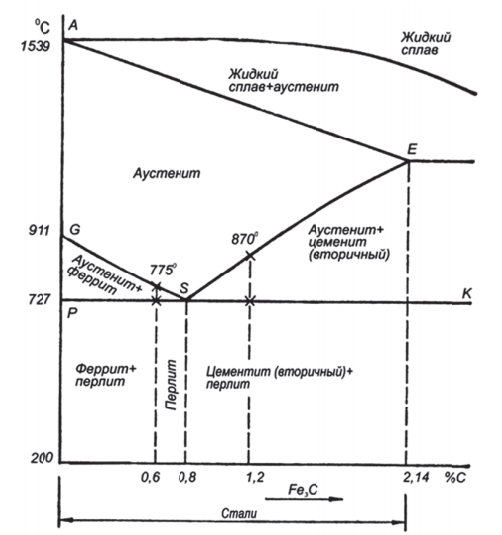

Диаграмма состояния «железо — углерод»

Диаграмма состояния железо-углерод (цементит) — это графическое отображение фазового состава и структуры сплавов в зависимости от концентрации углерода и температуры

Содержание

- Компоненты в системе «железо-углерод»

- Железо

- Углерод

- Цементит

- Фазы в системе «железо-углерод»

- Жидкая фаза

- Феррит

- Аустенит в сталях

- Цементит – формы существования

- Другие структурные составляющие в системе «железо-углерод»

- Перлит

- Ледебурит в сталях

- Узловые критические точки диаграммы состояния системы железо-углерод

- Значение линий диаграммы состояния системы железо-углерод

Компоненты в системе «железо-углерод»

Компонентами железоуглеродистых сплавов являются железо, углерод и цементит:

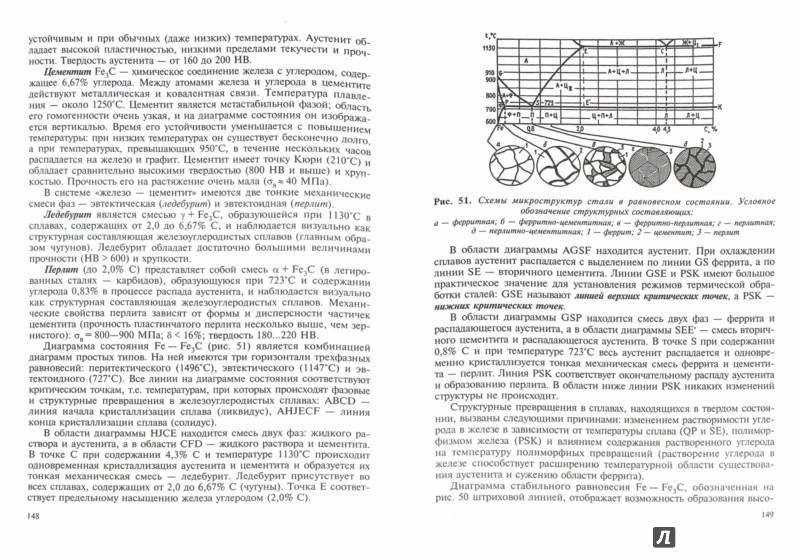

Железо

Железо – d-переходный металл серебристо-светлого цвета. Температура плавления – 1539° С. Удельный вес равен 7,86 г/см3. Наиболее существенной особенностью железа является его полиморфизм. В твердом состоянии железо может находиться в двух модификациях — α и γ. Полиморфные превращения происходят при температурах 911° С и 1392° С. При температуре ниже 911° С и выше 1392° С существует Feα (или α-Fе) с объемно-центрированной кубической решеткой. В интервале температур 911…1392° С устойчивым является Feγ (или γ-Fе) с гранецентрированной кубической решеткой. При превращении α→γ наблюдается уменьшение объема, так как решетка γ-Fе имеет более плотную упаковку атомов, чем решетка α-Fе. При охлаждении во время превращения γ→α наблюдается увеличение объема. В интервале температур 1392…1539° С высокотемпературное Feα называют Feδ. Высокотемпературная модификация Feα не представляет собой новой аллотропической формы.

Температура плавления – 1539° С. Удельный вес равен 7,86 г/см3. Наиболее существенной особенностью железа является его полиморфизм. В твердом состоянии железо может находиться в двух модификациях — α и γ. Полиморфные превращения происходят при температурах 911° С и 1392° С. При температуре ниже 911° С и выше 1392° С существует Feα (или α-Fе) с объемно-центрированной кубической решеткой. В интервале температур 911…1392° С устойчивым является Feγ (или γ-Fе) с гранецентрированной кубической решеткой. При превращении α→γ наблюдается уменьшение объема, так как решетка γ-Fе имеет более плотную упаковку атомов, чем решетка α-Fе. При охлаждении во время превращения γ→α наблюдается увеличение объема. В интервале температур 1392…1539° С высокотемпературное Feα называют Feδ. Высокотемпературная модификация Feα не представляет собой новой аллотропической формы.

При температуре ниже 768° С железо ферромагнитно, а выше – парамагнитно. Точку 768° С, соответствующую магнитному превращению, т.е. переходу из ферромагнитного состояния в парамагнитное называют точкой Кюри. Модификация Feγ парамагнитна.

Модификация Feγ парамагнитна.

Железо технической чистоты обладает невысокой твердостью (80 НВ) и прочностью (временное сопротивление – σв=250 МПа, предел текучести – σт=120 МПа) и высокими характеристиками пластичности (относительное удлинение – δ=50 %, а относительное сужение – ψ=80 %). Свойства могут изменяться в некоторых пределах в зависимости от величины зерна. Железо характеризуется высоким модулем упругости, наличие которого проявляется и в сплавах на его основе, обеспечивая высокую жесткость деталей из этих сплавов.

Железо со многими элементами образует растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения.

Углерод

Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления – 3500° С, плотность – 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления – 5000° С).

В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом и в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах).

Цементит

Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода. Более точные исследования показали, что цементит может иметь переменную концентрацию углерода. Однако в дальнейшем, при разборе диаграммы состояния, сделаем допущение, что Fе3С имеет постоянный состав. Кристаллическая решетка цементита ромбическая, удельный вес 7,82 г/см3 (очень близок к удельному весу железа). При высоких температурах цементит диссоциирует, поэтому температура его плавления неясна и проставляется ориентировочно – 1260° С. Аллотропических превращений не испытывает. Кристаллическая решетка цементита состоит из ряда октаэдров, оси которых наклонены друг к другу. При низких температурах цементит слабо ферромагнитен, магнитные свойства теряет при температуре около 210° С. Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность.

Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность.

Цементит способен образовывать твердые растворы замещения. Атомы углерода могут замещаться атомами неметаллов: например, азотом; атомы железа – металлами: марганцем, хромом, вольфрамом и др. Такой твердый раствор на базе решетки цементита называется легированным цементитом.

Если графит является стабильной фазой, то цементит – это метастабильная фаза. Цементит – соединение неустойчивое и при определенных условиях распадается с образованием свободного углерода в виде графита. Этот процесс имеет важное практическое значение при структурообразовании чугунов.

Фазы в системе «железо-углерод»

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит, графит.

Жидкая фаза

Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

Феррит

Феррит (Ф, α)- твердый раствор внедрения углерода в α-железе (от латинского слова ferrum – железо). Различают низкотемпературный феррит с предельной растворимостью углерода 0,02 % при температуре 727° С (точка P) и высокотемпературный δ-феррит (в интервале температур 1392…1539° С) с предельной растворимостью углерода 0,1 % при температуре 1499° С (точка J).

Свойства феррита близки к свойствам железа. Он мягок (твердость – 80 — 130 НВ, временное сопротивление – σв=300 МПа) и пластичен (относительное удлинение — δ=50 %), магнитен до 768° С.

Под микроскопом феррит выглядит как светлые полиэдрические зерна. В сталях может существовать в виде сетки (разной толщины, в зависимости от содержания углерода), зерен (малоуглеродистые стали), пластин или игл (видманштетт).

Аустенит в сталях

Аустенит (А, γ) – твердый раствор внедрения углерода в γ–железо (по имени английского ученого Р. Аустена). Углерод занимает место в центре гранецентрированной кубической ячейки. Предельная растворимость углерода в γ -железе 2,14 % при температуре 1147° С (точка Е). Аустенит имеет твердость 180 НВ, пластичен (относительное удлинение – δ=40…50 %), парамагнитен. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования. Под микроскопом выглядит как светлые полиэдрические зерна с двойниками.

Предельная растворимость углерода в γ -железе 2,14 % при температуре 1147° С (точка Е). Аустенит имеет твердость 180 НВ, пластичен (относительное удлинение – δ=40…50 %), парамагнитен. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования. Под микроскопом выглядит как светлые полиэдрические зерна с двойниками.

Цементит – формы существования

В железоуглеродистых сплавах присутствуют фазы: цементит первичный, цементит вторичный, цементит третичный. Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

Поскольку углерод в сплавах с железом встречается в виде цементита и графита, существуют две диаграммы состояния, описывающие условия равновесия фаз в системах железо — цементит и железо — графит. Первая диаграмма (Fе — Fе3С) называется цементитной (метастабильная), вторая (Fе — С) — графитной (стабильная). Оба варианта диаграммы приводятся вместе в одной системе координат: температура — содержание углерода. Диаграмма состояния системы железо — углерод построена по результатам многочисленных исследований, проведенных учеными ряда стран. Особое место среди них занимают работы Д.К. Чернова. Он открыл существование критических точек в стали, определил их зависимость от содержания углерода, заложил основы для построения диаграммы состояния железоуглеродистых сплавов в ее нижней, наиболее важной части.

Буквенное обозначение узловых точек в диаграмме является общепринятым как в России, так и за рубежом.

Диаграмма состояния железо-углерод

Имеющиеся во всех областях диаграммы фазы видны на рисунке. Значение всех линий указано в таблице.

Значение всех линий указано в таблице.

Ликвидус по всей диаграмме проходит по линиям АВ, ВС, СD; солидус — по линиям АН, НJ, JЕ, ЕСF. Сплавы железа с углеродом обычно делят на стали и чугуны. Условной границей для такого деления является 2,14 % С (точка E). Сплавы, содержащие углерода менее 2,14 %, относятся к сталям, более 2,14 % — к чугунам.

Температуры, при которых происходят фазовые и структурные превращения в сплавах системы железо – цементит, т.е. критические точки, имеют условные обозначения. Обозначаются буквой А. В зависимости от того, при нагреве или при охлаждении определяется критическая точка, к букве А добавляется индекс с (от слова chauffage – нагрев) при нагреве и индекс r (от слова refroidissement – охлаждение) при охлаждении с оставлением цифры, характеризующей данное превращение.

Таким образом, например, нагрев доэвтектоидной стали выше соответствующей точки на линии GS обозначается как нагрев выше точки АС3. При охлаждении же этой стали первое превращение должно быть обозначено как Аr3, второе (на линии РSК) — как Аr1.

Другие структурные составляющие в системе «железо-углерод»

Кроме компонентов и фаз в системе сплавов «железо-углерод» присутствуют другие структурные составляющие — перлит и ледебурит

Перлит

Перлит — эвтектоид, механическая смесь феррита и цементита, полученная в результате распада аустенита при охлаждении сплавов ниже 727° С. При медленном охлаждении перлит присутствует во всех сплавах с концентрацией углерода от 0,02 до 6,67%. Под микроскопом перлит может выглядеть либо как пластины, либо как зерна — зернистый перлит. Его вид, также как и механические свойства, зависит от скорости охлаждения сплава и вида его термической обработки

Ледебурит в сталях

Ледебурит — эвтектика, механическая смесь аустенита и цементита, выделяющаяся из жидкости при охлаждении сплавов ниже 1147° С. Принципиальное отличие эвтектикой составляющей от эвтектоидной заключается в том, что первая выделяется из жидкости, а вторая из твердого раствора, в случае железоуглеродистых сплавов — из аустенита. Название данная структурная составляющая получила в честь имени немецкого ученого-металлурга Ледебура.

Название данная структурная составляющая получила в честь имени немецкого ученого-металлурга Ледебура.

Узловые критические точки диаграммы состояния системы железо-углерод

Узловые критические точки диаграммы железо-углерод

Значение линий диаграммы состояния системы железо-углерод

Значения линий на диаграмме железо-углерод

Всякая диаграмма состояния показывает условия равновесного сосуществования фаз во взятой системе компонентов.

Полное физико-химическое равновесие между фазами может быть достигнуто только в специальных лабораторных условиях, а на практике некоторым приближением к этому состоянию может быть случай чрезвычайно медленного охлаждения или нагрева сплава с весьма длительными выдержками во времени при любых искомых температурах.

Что представляет собой феррит, цементит, перлит, мартенсит, аустенит

Различные микроскопические составляющие железа и стали, которые обычно встречаются:

1. Феррит

Феррит

2. Центит

3. Перлит

4. Мартенсит

5. Аустенит

6. Троостит

7. Сорбит.

Другие составляющие включают три аллотропные формы почти чистого железа, графита и шлака.

Фазовая диаграмма железа и стали

Подробнее: Введение в диаграмму равновесия железо-углерод | Структуры в Fe-C Диаграмма

1. Феррит:

Железо, которое содержит мало или не содержит углерода, называется ферритом. Он очень мягкий и пластичный, металлурги называют его альфа-железом. Феррит в некоторой степени присутствует в большом количестве сталей, особенно в сталях с низким содержанием углерода, а также в мягком чугуне. Феррит не затвердевает при быстром охлаждении. Он образует более мелкие кристаллы при быстром охлаждении от ярко-красного тепла.

2. Цементит:

Это определенный карбид железа (Fe 3 C), чрезвычайно твердый, более твердый, чем обычная закаленная сталь или стекло. Цементит обычно увеличивается с увеличением доли присутствующего углерода, и считается, что твердость, а также хрупкость чугуна обусловлены этим веществом.

Цементит обычно увеличивается с увеличением доли присутствующего углерода, и считается, что твердость, а также хрупкость чугуна обусловлены этим веществом.

Содержит 6,6% углерода и бывает в виде сетки, шаровидной или массивной формы, в зависимости от состава стали и термической обработки, которой она подвергается. Магнитен при температуре ниже 25°C. Его присутствие в железе или стали снижает предел прочности при растяжении, но повышает твердость и режущие свойства.

3. Перлит:

Перлитом называют смесь, состоящую примерно из 87,5% феррита и 12,5% цементита. Он состоит из чередующихся слоев феррита и цементита в стали. При большом увеличении видно, что феррит и цементит располагаются в виде чередующихся слоев или пластин.

Под микроскопом поверхность выглядит как перламутр, отсюда и название перлит. Толщина чередующихся пластин и расстояние между ними определяются скоростью охлаждения, медленное охлаждение дает более грубую структуру, чем быстрое охлаждение. Перлит – это эвтектоид стали.

Перлит – это эвтектоид стали.

Было обнаружено, что доля перлита увеличивается от нуля в случае чистого безуглеродистого железа до 100%, или насыщения, для стали, содержащей 0,90% углерода, таким образом, 0,3% углеродистой стали будет состоять примерно из 33% перлита и остального феррит. Характерной чертой мягких сталей является то, что они содержат феррит и перлит, а твердость увеличивается с увеличением доли перлита. Твердые стали представляют собой смесь перлита и цементита.

4. Мартенсит:

Твердая хрупкая масса волокнистой или игольчатой структуры, основной компонент закаленной стали. Число пирамиды Виккерса может достигать 900 при исходном содержании углерода 0,9 процента. Установлено, что мартенсит образуется при быстрой закалке высокоуглеродистой стали от температуры, несколько превышающей максимальную температуру критического интервала. Он не такой прочный, как аустенит. Отличается от аустенита тем, что является магнитным.

5. Аустенит:

Это твердый раствор железа и углерода, который стабилен только в определенном диапазоне состава и температуры и не обладает магнитными свойствами. При охлаждении ниже 700 °С он полностью превращается в магнитный феррит и цементит, образуя эвтектоидный перлит вместе со свободным ферритом или свободным цементитом, в зависимости от того, меньше или больше содержание углерода 0,87%.

При охлаждении ниже 700 °С он полностью превращается в магнитный феррит и цементит, образуя эвтектоидный перлит вместе со свободным ферритом или свободным цементитом, в зависимости от того, меньше или больше содержание углерода 0,87%.

Образуется при быстрой закалке углеродистой стали с содержанием углерода более 1,1% примерно от 1000°C. Количество аустенита увеличивается с долей углерода, от 0 до 1,1 процента углерода, до 70 процентов при содержании углерода от 1,6 до 1,8 процента. Аустенитные стали не упрочняются обычными методами термической обработки и немагнитны.

6. Троостит:

Это структура из стали (состоящая из очень мелкодисперсного карбида железа, известного как «альфа-железо»), полученная либо отпуском мартенситной стали при температуре от 250 до 450°C, либо путем закалки стали со скоростью, недостаточной для полного подавления точки термического изменения. Структуру, полученную последним методом, правильнее было бы назвать очень мелким перлитом.

7. Сорбит:

Структура, состоящая из равномерно распределенных частиц карбида железа в массе феррита, образующаяся при отпуске полностью закаленной стали при температуре от 550 до 650°C. Сорбитовая структура характеризуется прочностью и высокой степенью ударной вязкости.

Электронная почта

Печать

Твитнуть

Последние сообщения

ссылка на Сосуды под давлением — детали, конструкция, применение, типы, материал, схема

Сосуды под давлением — детали, конструкция, применение, типы, материал, схема

Введение в Сосуды под давлением Сосуды, резервуары и трубопроводы, которые транспортируют, хранят или получают жидкости, называются сосудами под давлением.

Сосуд под давлением определяется как сосуд с давлением…

Продолжить чтение

ссылка на Шарнирное соединение — детали, схема, расчет конструкции, применение

Шарнирное соединение — детали, схема, расчет конструкции, применение

Шарнирное соединение

Шарнирное соединение используется для соединения двух стержней, находящихся под действием растягивающих нагрузок. Однако, если соединение направляется, стержни могут выдерживать сжимающую нагрузку. Шарнирное соединение…

Однако, если соединение направляется, стержни могут выдерживать сжимающую нагрузку. Шарнирное соединение…

Продолжить чтение

Аустенит Мартенсит Бейнит Перлитные и ферритовые структуры

Аустенит и феррит

Первоначально аустенит использовался для описания железоуглеродистого сплава, в котором железо находилось в гранецентрированной кубической (гамма-железной) форме. В настоящее время этот термин используется для обозначения всех сплавов железа на основе гамма-железа. Аустенит в железоуглеродистых сплавах обычно проявляется только при температуре выше 723°С и ниже 1500°С, в зависимости от содержания углерода. Однако его можно поддерживать при комнатной температуре за счет добавок в сплав, таких как никель или марганец. Точно так же феррит был термином, первоначально использовавшимся для железоуглеродистых сплавов, в которых железо имело объемно-центрированную кубическую (альфа- или дельта-железо) морфологию, но теперь используется для обозначения компонента в сплавах железа, который содержит железо в форма альфа- или дельта-железа. Альфа-феррит образуется при медленном охлаждении аустенита с сопутствующим отторжением углерода путем диффузии. Это может начаться в диапазоне температур 900°C до 723°C, а альфа-феррит проявляется до комнатной температуры. Дельта-феррит представляет собой высокотемпературную форму железа, образующуюся при охлаждении низких концентраций углерода в железоуглеродистых сплавах из жидкого состояния перед превращением в аустенит. В высоколегированных сталях дельта-феррит может сохраняться до комнатной температуры.

Альфа-феррит образуется при медленном охлаждении аустенита с сопутствующим отторжением углерода путем диффузии. Это может начаться в диапазоне температур 900°C до 723°C, а альфа-феррит проявляется до комнатной температуры. Дельта-феррит представляет собой высокотемпературную форму железа, образующуюся при охлаждении низких концентраций углерода в железоуглеродистых сплавах из жидкого состояния перед превращением в аустенит. В высоколегированных сталях дельта-феррит может сохраняться до комнатной температуры.

Аустенит/дельта-феррит (предоставлено IIW)

Феррит (фото TWI № 0711)

Альфа-феррит (F) и перлит (P) (фото TWI № 0709)

Когда сплавы железа с углеродом превращаются из аустенита при охлаждении , предел растворимости углерода в феррите обычно превышается. В условиях медленного охлаждения образуются карбиды, а при более высоких скоростях охлаждения углерод может быть захвачен твердым раствором.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Перлит

Перлит обычно образуется при медленном охлаждении сплавов железа и может начаться при температуре от 1150°C до 723°C, в зависимости от состава сплава. Обычно это пластинчатая (чередующаяся пластина) комбинация феррита и цементита (Fe 3 C). Он образуется при эвтектоидном распаде аустенита при охлаждении за счет диффузии атомов С, когда феррит и цементит растут смежно, а С осаждается в виде Fe 3 C между пластинами феррита на продвигающейся границе раздела, оставляя параллельные пластины Fe и Fe 3 C, который представляет собой перлит.

Мартенсит (фото TWI № 0717)

Мартенсит

Мартенсит образуется в стали, когда скорость охлаждения из аустенита достаточно высока. Это очень твердый компонент из-за углерода, который находится в твердом растворе. В отличие от распада на феррит и перлит, превращение в мартенсит не связано с диффузией атомов, а скорее происходит в результате внезапного бездиффузионного процесса сдвига. Этот термин не ограничивается сталями, но может применяться к любому компоненту, образованному в процессе сдвига, который не включает диффузию атомов или изменение состава. Мартенситное превращение обычно происходит в диапазоне температур, который можно точно определить для данной стали. Превращение начинается при начальной температуре мартенсита (M s ), и продолжается при дальнейшем охлаждении до тех пор, пока не будет достигнута конечная температура мартенсита (M f ). M s может возникать в широком диапазоне, от 500°C до температуры ниже комнатной, в зависимости от прокаливаемости стали. Диапазон от M s до M f обычно составляет порядка 150°C. Было предложено много формул для прогнозирования начальной температуры мартенсита. Большинство основано на составе стали, и некоторые из них перечислены в следующей таблице:

Этот термин не ограничивается сталями, но может применяться к любому компоненту, образованному в процессе сдвига, который не включает диффузию атомов или изменение состава. Мартенситное превращение обычно происходит в диапазоне температур, который можно точно определить для данной стали. Превращение начинается при начальной температуре мартенсита (M s ), и продолжается при дальнейшем охлаждении до тех пор, пока не будет достигнута конечная температура мартенсита (M f ). M s может возникать в широком диапазоне, от 500°C до температуры ниже комнатной, в зависимости от прокаливаемости стали. Диапазон от M s до M f обычно составляет порядка 150°C. Было предложено много формул для прогнозирования начальной температуры мартенсита. Большинство основано на составе стали, и некоторые из них перечислены в следующей таблице:

| Имя автора предложения | Формула |

|---|---|

| Savage (1942) | M s (°C) = 500 — 300C — 35Mn — 20Cr — 15Ni — 10Si — 10Mo |

| Грейндж и Стюард (1946) | M s (°C) = 538 — 341C — 39Mn — 39Cr — 19Ni — 28Mo |

| Стивен и Хейнс (1956) | M с (°C) = 561 — 474C — 33Mn — 17Cr — 17Ni — 21Mo |

| Эндрюс I (1965) | M s (°C) = 539 — 423C — 30,4Mn — 12,1Cr — 17,7Ni — 7,5Mo |

| Эндрюс II (1965) | M s (°C) = 512 — 453C +217C2 — 16,9Ni +15Cr — 9,5Mo — 71,5CMn — 67,7CCr |

| Берес и Берес (1993) | Для 0,03<С<0,35, M с (°C) = 454 — 210C + 4,2/C — XNi -YMn — ZCr(экв. Где X, Y, Z — факторы, изменяющиеся в зависимости от соответствующего элементного состава Cr (экв.) = Cr + Mo + 1,5Si + W + V + Al |

Берес и Берес [1] заявили, что их формулы были в пределах 40°C от фактического M s во всех исследованных случаях, тогда как другие формулы имели более широкие полосы рассеяния. Совсем недавно модели M s были разработаны с использованием нейронных сетей, обученных на экспериментальных данных и с использованием дополнительных данных для проверки и тестирования модели, можно определить разумное приближение M s . Такие модели доступны в сети [2] и может использоваться с информацией о составе. Нейронные сети, основанные на взаимосвязи между химическим составом, температурой превращения и кинетикой при непрерывном охлаждении, позволяют рассчитать диаграмму CCT для стали. Они также учитывают влияние легирующих элементов на кривые фазового превращения, а также на результирующую твердость. Также возможно количественно предсказать микроструктуру стали, т.е. процентное содержание феррита, перлита и бейнита и т. д. [3]

Также возможно количественно предсказать микроструктуру стали, т.е. процентное содержание феррита, перлита и бейнита и т. д. [3]

Также применимы модели, сочетающие кинетику мартенситного превращения с механикой с учетом развития микроструктуры. Анализ конечных элементов позволяет оценивать локальные поля напряжений и деформаций, а также отслеживать кинетику мартенситного превращения и развивать понимание критических параметров, таких как влияние размера аустенитного зерна на результирующую мартенситную микроструктуру. [4]

Экспериментальные исследования на месте, основанные на синхротронном излучении, также могут дать ценные данные для поддержки компьютерных моделей, поскольку изучение таких бездиффузионных фазовых превращений в режиме реального времени будет иметь решающее значение для расширения понимания микроструктурного развития и связанной с ним структуры. -имущественные отношения. [5]

Бейнит

Бейнит образуется при более низких скоростях охлаждения, чем при образовании мартенсита, и при более высоких, чем при образовании феррита и перлита. Есть две формы бейнита, известные как верхний и нижний бейнит.

Есть две формы бейнита, известные как верхний и нижний бейнит.

Верхний бейнит (фото TWI № B1d21)

Нижний бейнит (фото TWI № B1d7)

Верхний бейнит обычно образуется при температуре от 550 до 400°C. Существует несколько предложенных механизмов образования, основанных на содержании углерода и температуре превращения стали, что приводит к несколько разным морфологиям. Низкоуглеродистые стали имеют тонкие бейнитные пластины, зародыши которых возникают в результате сдвигового механизма на границах аустенитных зерен. Растворимость углерода в бейнитном феррите значительно ниже, чем в аустените, поэтому углерод выбрасывается в аустенит, окружающий рейки бейнитного феррита. Когда концентрация углерода в аустените достаточно высока, цементит зарождается в виде дискретных частиц или прерывистых стрингеров на границах раздела феррит/аустенит. По мере увеличения содержания углерода цементитные нити становятся более сплошными, а при высоком содержании углерода бейнитные ферритовые пластины становятся более тонкими, а цементитные стрингеры более многочисленными и непрерывными. Структура может больше напоминать перлит и называется «перистым» бейнитом.

Структура может больше напоминать перлит и называется «перистым» бейнитом.

Нижний бейнит обычно образуется при температуре от 400 до 250°C, хотя точная температура перехода между верхним и нижним бейнитом зависит от содержания углерода в стали. Превращение зарождается, как и верхний бейнит, за счет частичного сдвига. Более низкая температура этого превращения не позволяет так легко протекать диффузии углерода, поэтому карбиды железа образуются примерно под углом 50—60° к продольной оси основной рейки, соприкасаясь с бейнитным ферритом. При низком содержании углерода карбид может выделяться в виде дискретных частиц, следуя по пути границы раздела феррит/аустенит. Однако общий механизм образования нижнего бейнита в основном не зависит от содержания углерода. Внешний вид нижнего бейнита сильно напоминает мартенсит, но нижний бейнит образуется в результате сочетания процессов сдвига и диффузии, а не только сдвига.

Ссылки

- Beres L и Beres Z: «Neue Beziehung zur Bestimmung der Martensitbildungstemperatur der Stahle», Schweisstechnik (Wien), 47 (12), декабрь 1993 г.

) — 21Cu

) — 21Cu