Содержание

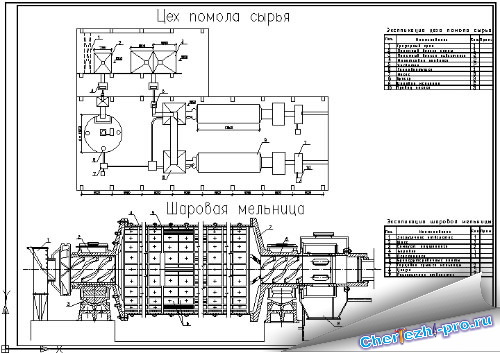

Чертежи шаровой мельницы МШЦ для измельчения руды

Перечень чертежей:

- План главного корпуса обогатительной фабрики А0:

- Производительность фабрики 2,5 млн т/год

- Выпускаемая продукция: медно-цинковый концентрат

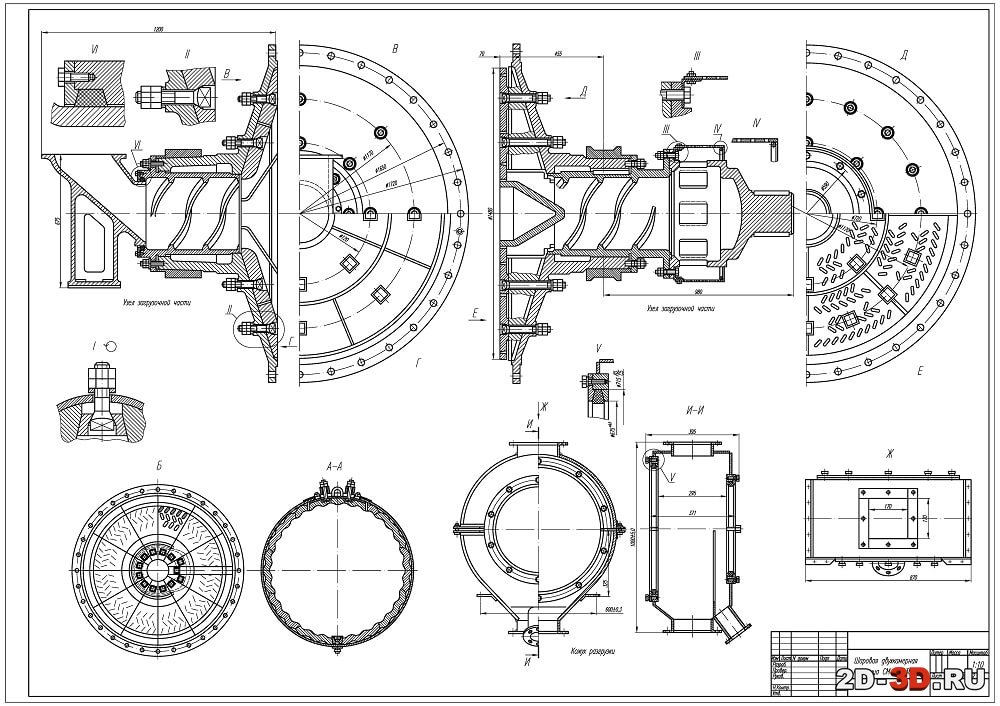

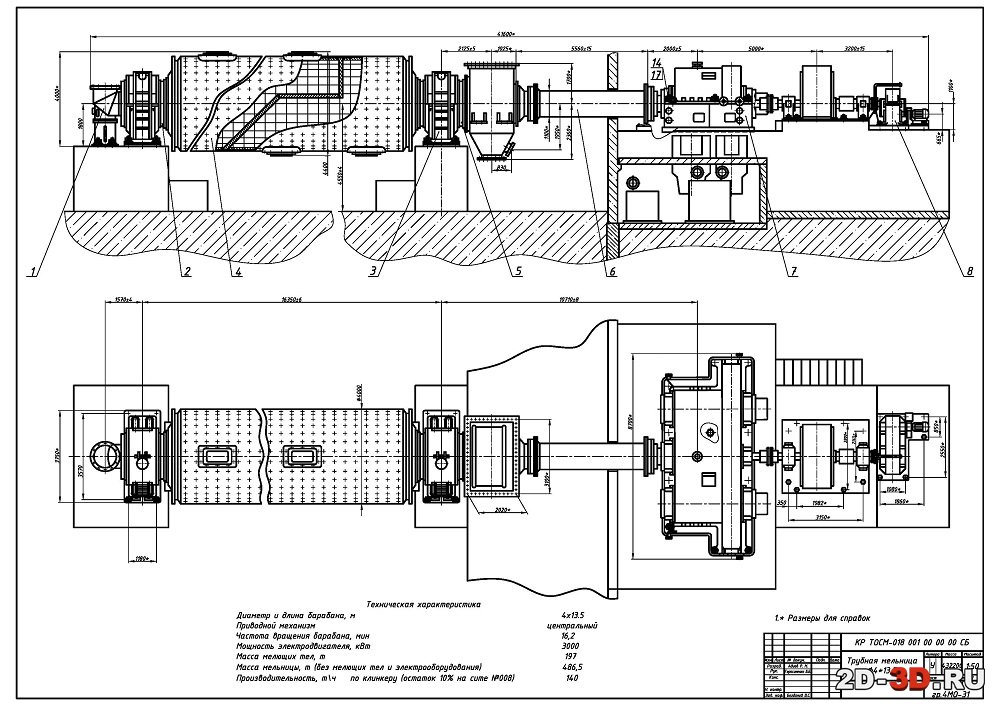

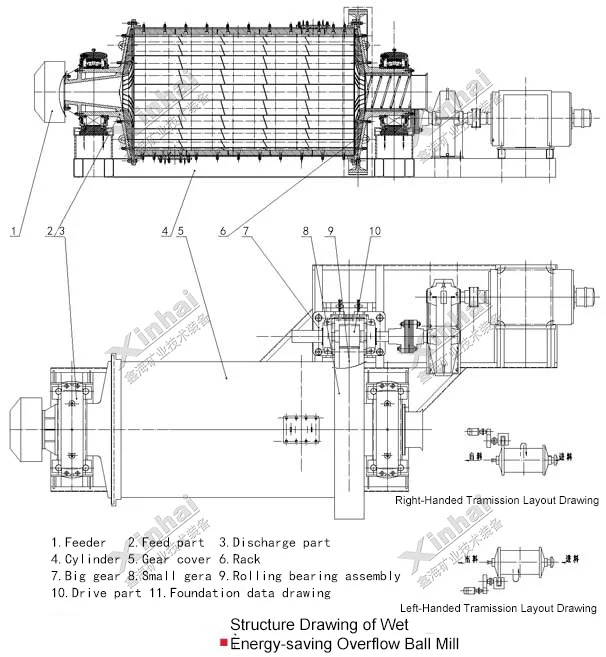

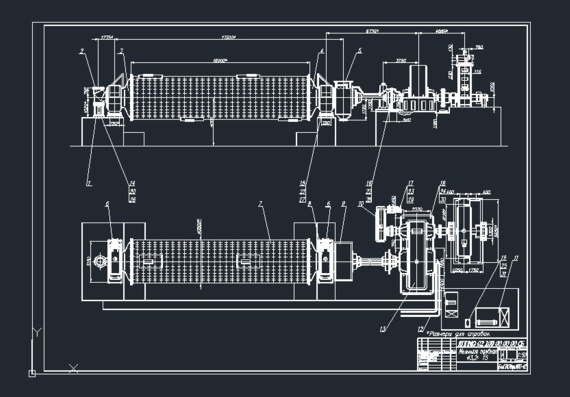

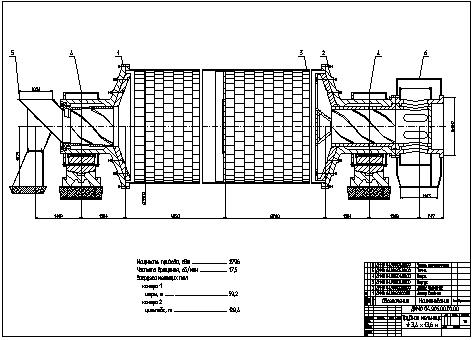

- Чертеж общего вида шаровой мельницы МШЦ 2100х3000 А1 с техническими требованиями:

- При сборке (монтаже) необходимо контролировать:

- Боковые зазоры открытой зубчатой передачи. Допустимый боковой зазор между зубьями — 0.7-1.5 мм

- Пятно контакта в зацеплении открытой зубчатой пары. По высоте не менее 30%, по длине не менее 40%

- Прилегание поверхностей катания опорных колец к роликам. Допустимый клиновой зазор не более 0.5 мм

- Смазка подшипников мельницы — густая централизованная, редукторов — жидкая заливная

- При сборке (монтаже) привода и опорных роликов необходимо выполнять все технические требования к монтажу, указанные в узловых чертежах

- При сборке (монтаже) необходимо контролировать:

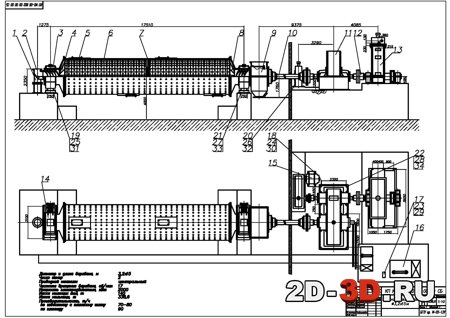

- Шаровая мельница МШЦ 2100х3000 в сборе А1

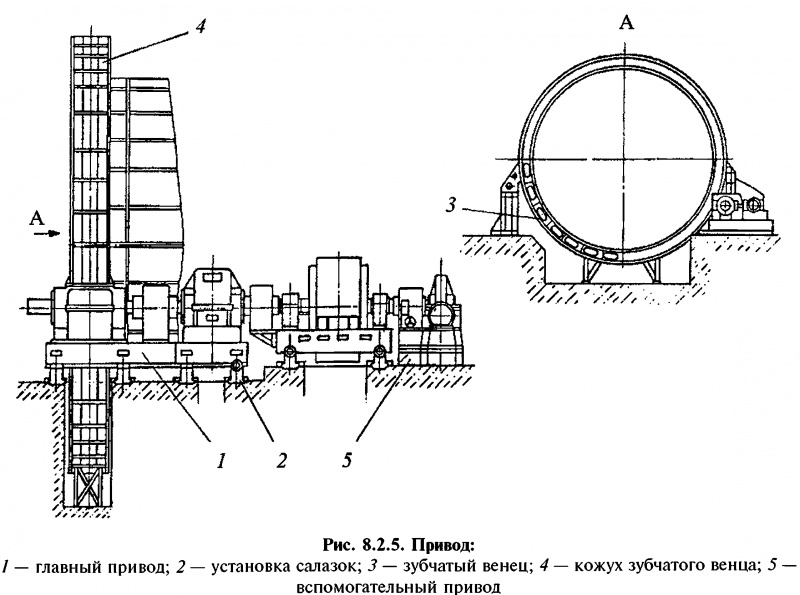

- Сборочный чертеж привода шаровой мельницы А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 39 листах.

В пояснительной записке разработан проект обогатительной фабрики с конструктивной разработкой привода мельницы МШЦ 2100х3000, предназначенной для измельчения рудных материалов.

Выполнено краткое описание технологического процесса обогатительной фабрики. В состав обогатительной фабрики входят: дробильное отделение, отделение измельчения и флотации, отделение обезвоживания и сушки концентратов, участок обжига извести и приготовления известкового молока, реагентное отделение, участок хвостового хозяйства и очистки промышленных сточных вод.

В дробильном отделении руда, доставленная в корпус приема руды в железнодорожных думпкарах, выгружается в первичные бункера, снабженные решетками с отверстиями 300х300 мм. Рудная пыль, выделяемая при выгрузке руды из думпкаров, улавливается при помощи циклонов, разгружается на ленточный конвейер, объединяется с рудой и поступает в корпус средне-мелкого дробления. Материал крупностью -300 мм транспортируется при помощи конвейеров в корпус средне-мелкого дробления и подвергается предварительному грохочению на грохоте с выделением готового по крупности продукта -12 мм, который поступает во вторичные бункера отделения измельчения и флотации. Рудная пыль, выделяемая при транспортировке руды в корпус средне-мелкого дробления, улавливается при помощи аспирационной системы. Рудная пыль, уловленная пылеуловителем, в виде пульпы перекачивается насосами в технологический процесс отделения измельчения и флотации.

Рудная пыль, выделяемая при транспортировке руды в корпус средне-мелкого дробления, улавливается при помощи аспирационной системы. Рудная пыль, уловленная пылеуловителем, в виде пульпы перекачивается насосами в технологический процесс отделения измельчения и флотации.

В отделении измельчения и флотации дробленая руда проходит через четыре технологических процесса: измельчение, классификация, флотация и мокрая магнитная сепарация.

Руда или конвертерные шлаки из вторичных бункеров посредством тарельчатых питателей и ленточных конвейеров поступает на I стадию измельчения в стержневые мельницы. Измельчение ведется в водной среде. Измельченный продукт по системе трубопроводов направляется на II стадию измельчения в шаровые мельницы и далее насосами подается на первую стадию классификации в гидроциклоны. Слив гидроциклонов первой стадии классификации поступает на межстадиальную флотацию. Пенный продукт межстадиальной флотации является готовым медным концентратом, камерный продукт поступает на вторую стадию классификации в гидроциклоны для разделения на слив и пески. Пески гидроциклонов второй стадии классификации поступают в шаровые мельницы третьей стадии измельчения с последующим возвратом на вторую стадию классификации. Слив второй стадии классификации направляется в процесс основной медной флотации с последующим обогащением на перечистной медной флотации для получения готового медного концентрата и промпродукта. Хвосты контрольной флотации являются отвальными хвостами.

Пески гидроциклонов второй стадии классификации поступают в шаровые мельницы третьей стадии измельчения с последующим возвратом на вторую стадию классификации. Слив второй стадии классификации направляется в процесс основной медной флотации с последующим обогащением на перечистной медной флотации для получения готового медного концентрата и промпродукта. Хвосты контрольной флотации являются отвальными хвостами.

Готовый медный концентрат перечистной флотации, объединяясь с готовым медным концентратом межстадиальной флотации, перекачивается насосами в отделение обезвоживания и сушки концентратов.

При коллективной флотации пульпа с узла измельчения поступает в агитационные чаны емкостью по 50 м3. В первый чан подается известковое молоко для создания щелочной среды. Во втором чане происходит агитация с медным купоросом, после чего пульпа поступает в цикл коллективной флотации. В качестве собирателя используется бутиловый ксантогенат калия.

Концентрат основной коллективной флотации подается на секцию измельчения, где подвергается классификации в гидроциклонах.

Концентрат контрольной флотации вместе с хвостами перечистки подается на флотацию промпродуктов. Концентрат флотации промпродуктов поступает на доизмельчение вместе с концентратом основной коллективной флотации.

На разделительную флотацию поступает разгруз сгустителей. В контактном чане ведется агитация с сернистым натрием и цинковым купоросом для депрессировки цинковых минералов.

Затем материал поступает на основную флотацию.

В процессе сгущения и фильтрации медный концентрат из отделения измельчения и флотации поступает в пульподелитель, где разделяется на потоки, направляемые в радиальные сгустители с периферическим приводом диаметром 30 м.

Сушка медного концентрата происходит за счёт тепла, вносимого в сушильные барабаны горячими (600-7000С) топочными газами.

Сгущение цинкового концентрата ведется в радиальных сгустителях.

Процесс обжига извести ведется в шахтных печах при температуре 1100-11500 С в зоне обжига.

Далее происходит процесс приготовления известкового молока.

Водные растворы реагентов готовятся в чанах, после чего при помощи насосов перекачиваются в расходные баки, расположенные на дозировочных площадках отделения измельчения и флотации.

Сточные воды нейтрализуются известковым молоком, приготовленным из технической комовой негашеной извести в емкости-смесителе скреперной установки.

Выполнены технологические расчеты. Определены параметры:

№ | Наименование | Значение |

1 | Часовая производительность участка | 137 т/ч |

2 | Содержание расчётного класса в сливе первой стадии измельчения | 0,35 |

3 | Степень разжижения слива классификатора и пульпы | 2,8 |

4 | Масса песков предварительной классификации | 96,7 т/ч |

5 | Содержание класса в разгрузке мельницы второй стадии измельчения | 0,226 |

6 | Удельная производительность по вновь образованному расчётному классу действующей мельницы | 1,11 т/(м3×ч) |

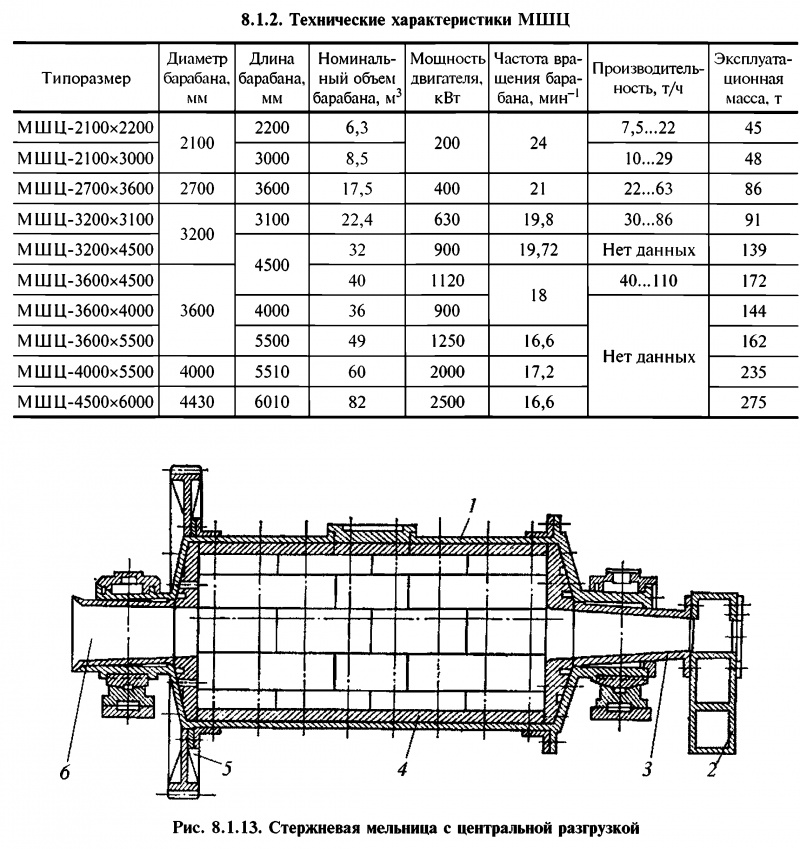

Приведена конструкторская часть. Сделано описание конструкции мельницы. Приведена техническая характеристика:

Сделано описание конструкции мельницы. Приведена техническая характеристика:

№ | Наименование | Значение |

1 | Диаметр барабана | 2100 мм |

2 | Длина барабана | 3000 мм |

3 | Номинальный объём мельницы | 8,5 м3 |

4 | Частота вращения барабана | 0,4 с-1 |

5 | Производительность | 10-29 т/ч |

6 | Масса мельницы с электрооборудованием | 48 т |

7 | Максимальная масса мелющих тел | 16,5 т |

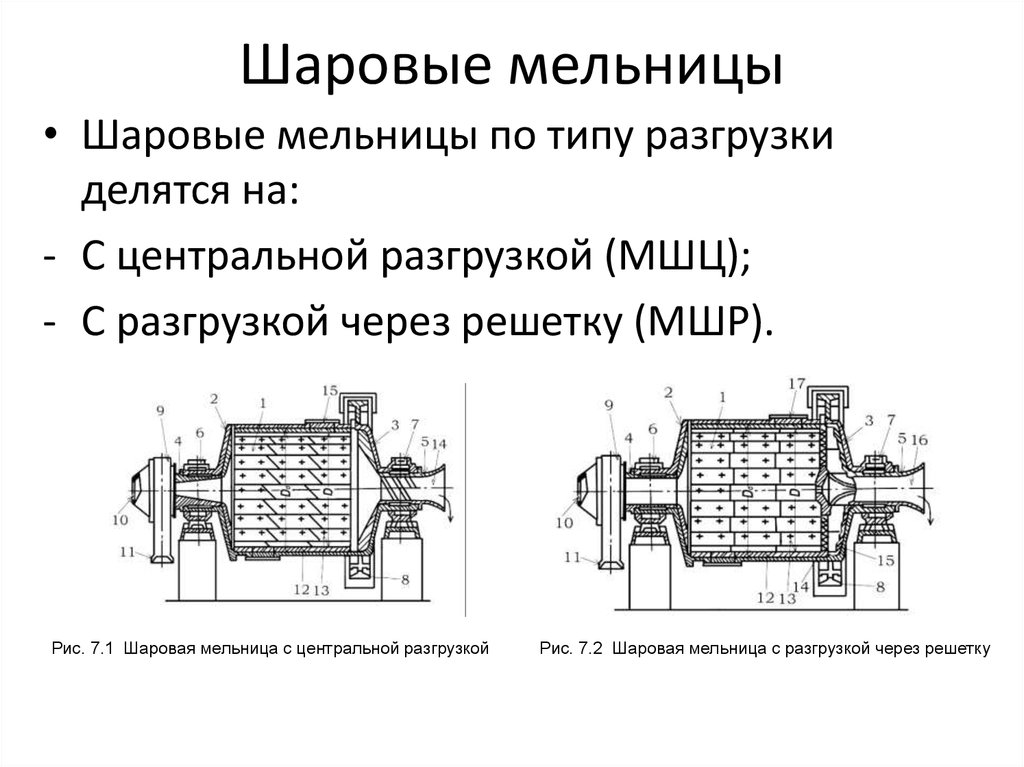

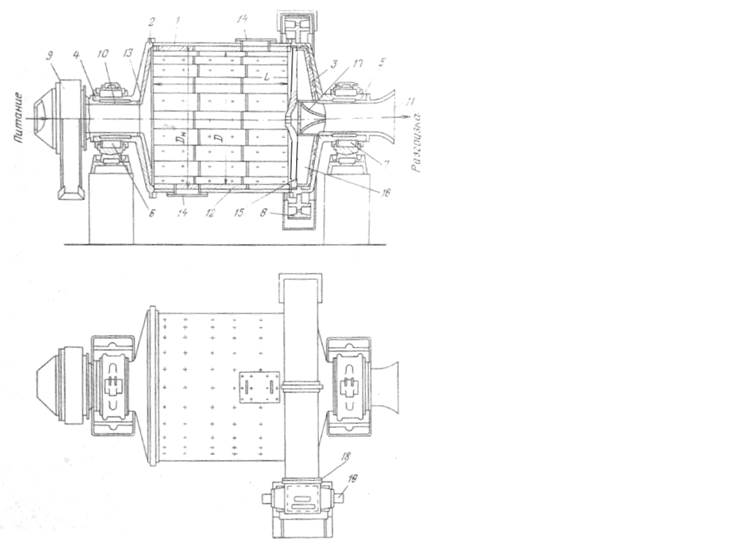

Шаровая мельница МШЦ с центральной разгрузкой предназначена для измельчения медно-молибденовой руды и руд черных и цветных металлов и других рудных материалов на обогатительных фабриках.

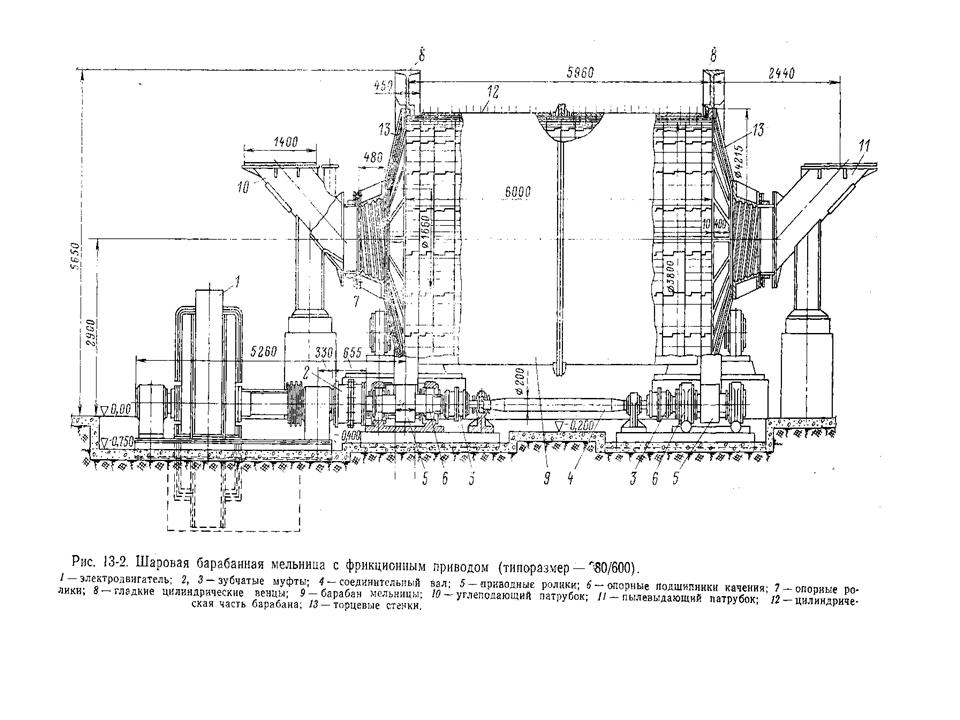

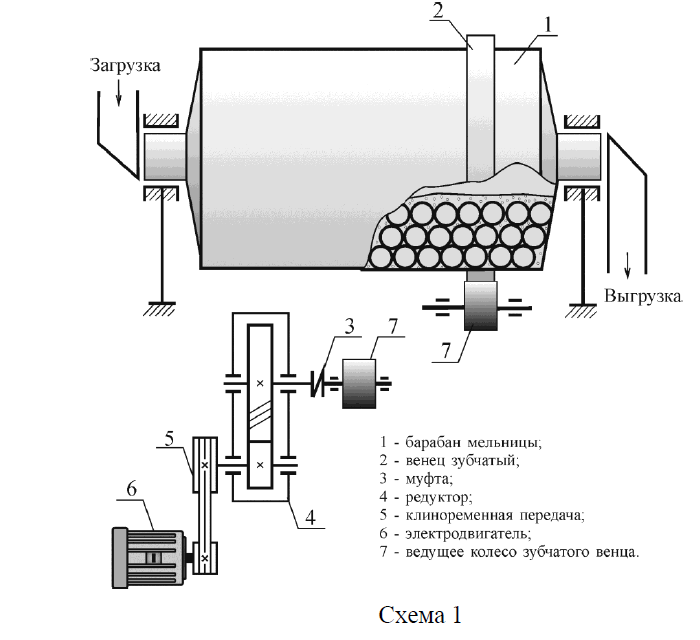

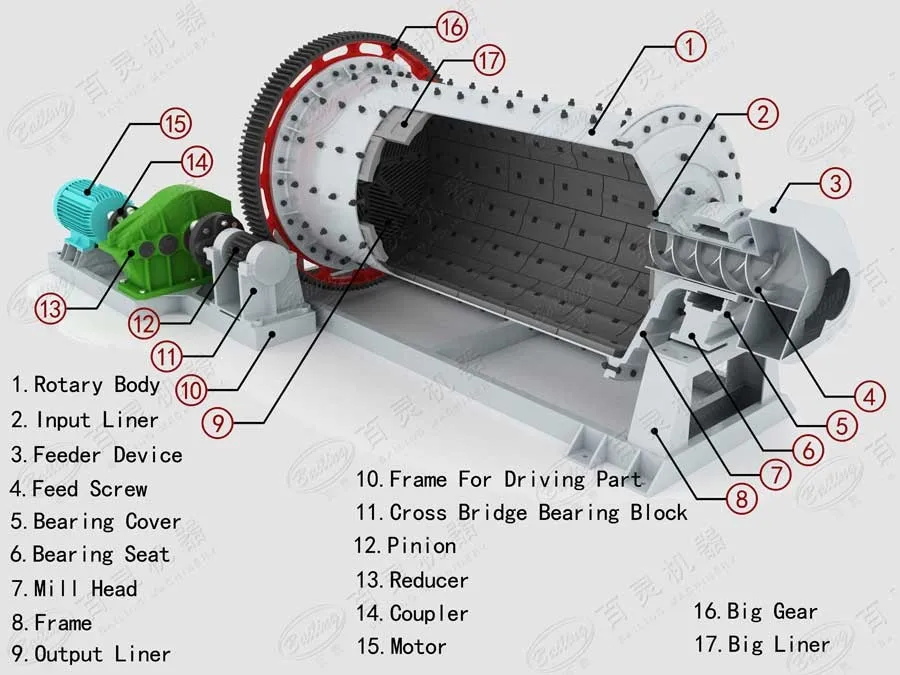

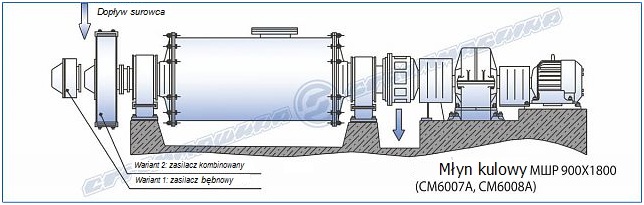

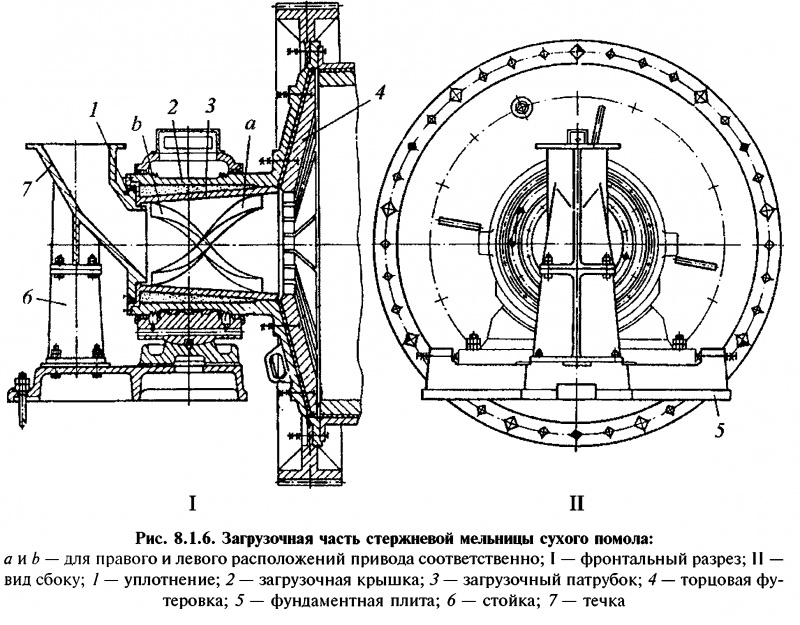

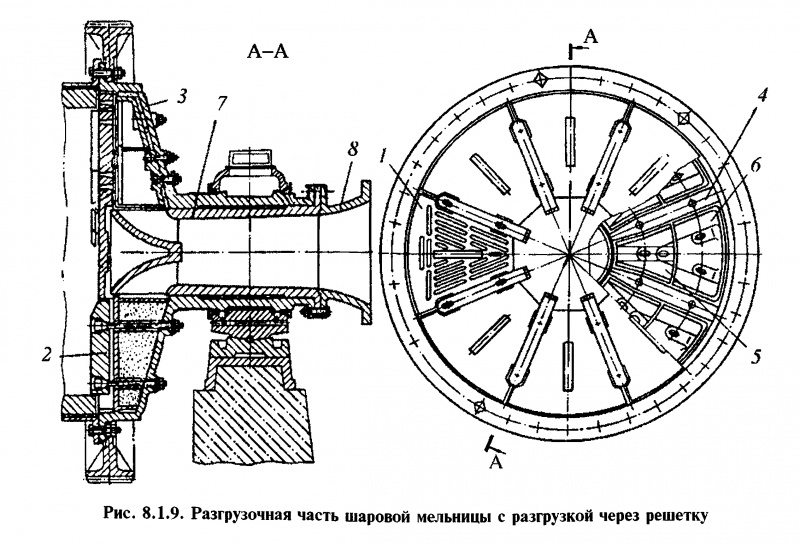

Шаровая мельница МШР состоит из цилиндрического барабана, закрытого с торцов конусными стенками, к которым прикреплены полые цапфы — загрузочная и разгрузочная. Внутренние поверхности барабана имеют сменную облицовку, состоящую из броней. Вращение барабана происходит от привода, который состоит из электродвигателя, приводной шестерни и соединяющей их упругой муфты с промвалом, через зубчатый венец, закрепленный на фланце разгрузочной цапфы.

Загрузка руды и шаров в барабан происходит через загрузочное устройство, расположенное со стороны загрузочной цапфы. Разгрузка осуществляется через бутару, прикрепленную к горловине. В бутаре, кроме выгрузки, происходит сортировка материала. Работа мельниц осуществляется при непрерывной подаче в полость вращающегося барабана руды и воды. Во время вращения барабана мельницы шары, перекатываясь, скользя и падая, измельчают куски руды. Эти мельницы обладают повышенной производительностью и пониженным расходом электроэнергии.

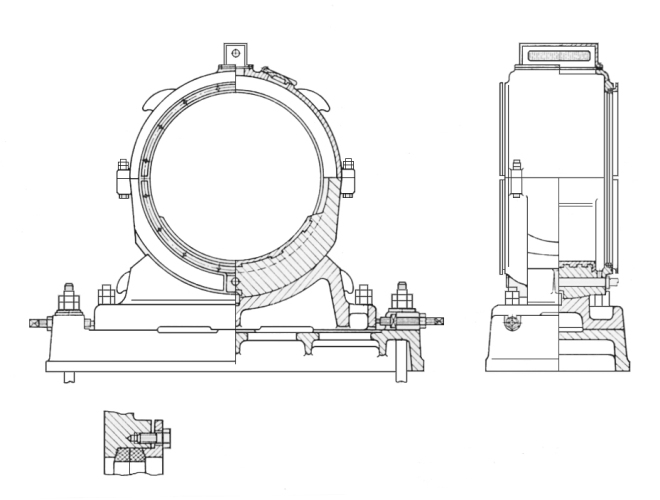

Описана модернизация узлов машины. На проектируемой мельнице производится замена опор мельницы, барабана мельницы, опор привода и производится замена самого привода. Опоры заменены на опоры от горизонтального конвертора, то есть установка опорных роликов и открытой зубчатой передачи через вал – шестерню на зубчатый венец различия только в том, что конвертор поворачивается на определённый угол для слива продукта, а мельница вращается постоянно.

На проектируемой мельнице производится замена опор мельницы, барабана мельницы, опор привода и производится замена самого привода. Опоры заменены на опоры от горизонтального конвертора, то есть установка опорных роликов и открытой зубчатой передачи через вал – шестерню на зубчатый венец различия только в том, что конвертор поворачивается на определённый угол для слива продукта, а мельница вращается постоянно.

Приведена расчетная часть. Выполнен расчет нагрузок и мощности привода мельницы. Сделаны кинематические расчеты. Принят 2-х ступенчатый редуктор 2ЦТ2-100Н. Шаровая мельница получает вращение от зубчатого венца.

Выполнены прочностные расчеты основных узлов мельницы. Расчет бандажа произведен по основному радиусу, равному 1,2425 м. Вычислены максимальные эквивалентные напряжения 53,8 МПа и запас прочности 3. При расчете корпуса мельницы на прочность рассчитано результирующее напряжение, равное 6,2 МПа.

Произведен расчет цилиндрической зубчатой передачи (при помощи приложения «АРМКОН – расчеты» к программе «АВТОКАД-2000»)

Приведены расчеты унифицированных деталей и узлов машины.

В данной работе выполнен проект обогатительной фабрики с конструктивной разработкой привода шаровой мельницы МШЦ 2100х3000, предназначенной для измельчения рудных материалов.

Спецификация – 3 листа

В программе: Компас 3D v, AutoCad

Зарегистрируйтесь, чтобы создать отзыв.

Ударная шаровая мельница «ТРИБОКИНЕТИКА» или новая техника механического диспергирования

В статье упоминается оборудование:

ТРИБОКИНЕТИКА – 3050Мельница

от 3 990 000 Р.

Оборудование относится к разделу:

Мельницы среднего и тонкого помола, воздушные классификаторы

Эффективность — результативность процесса или операции,

по отношению результата к затратам,

обеспечившим его получение

1. Тонкий помол сегодня и завтра

В настоящее время существуют различные способы получения высокодисперсных порошков твердых тел. При этом механический способ является наиболее простым и широко распространенным. Для диспергирования минерального сырья находят применение машины, отличающиеся способом воздействия на материал. В одном случае это может быть раздавливание, в другом – удар, истирание или их комбинация [1].

Для диспергирования минерального сырья находят применение машины, отличающиеся способом воздействия на материал. В одном случае это может быть раздавливание, в другом – удар, истирание или их комбинация [1].

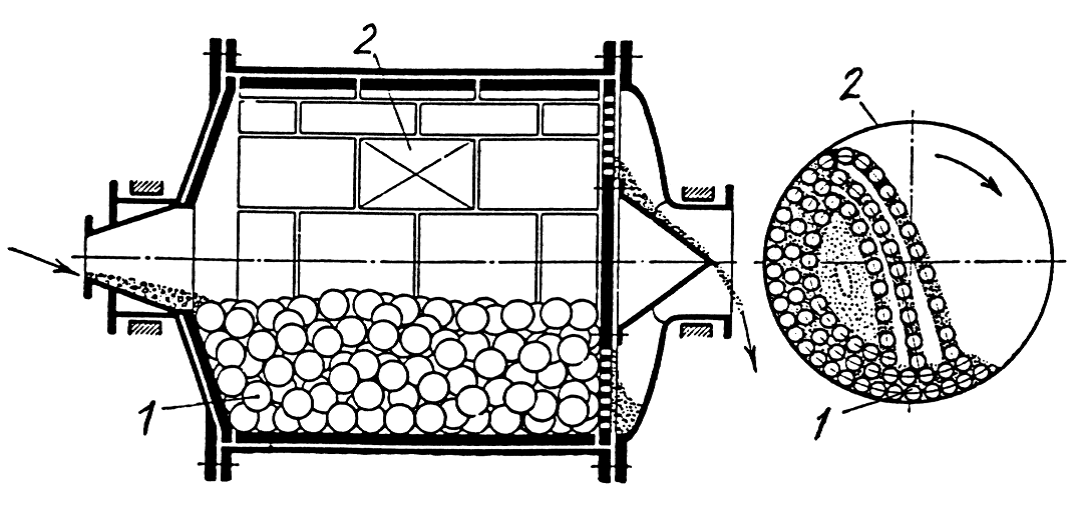

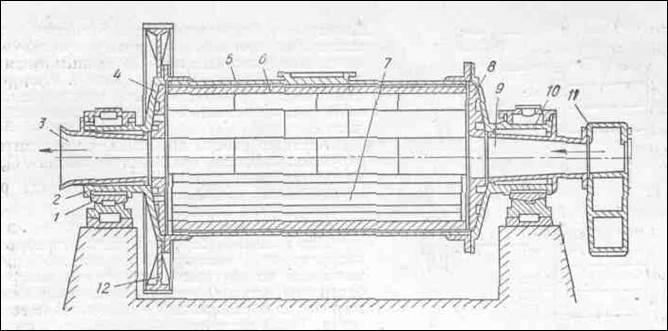

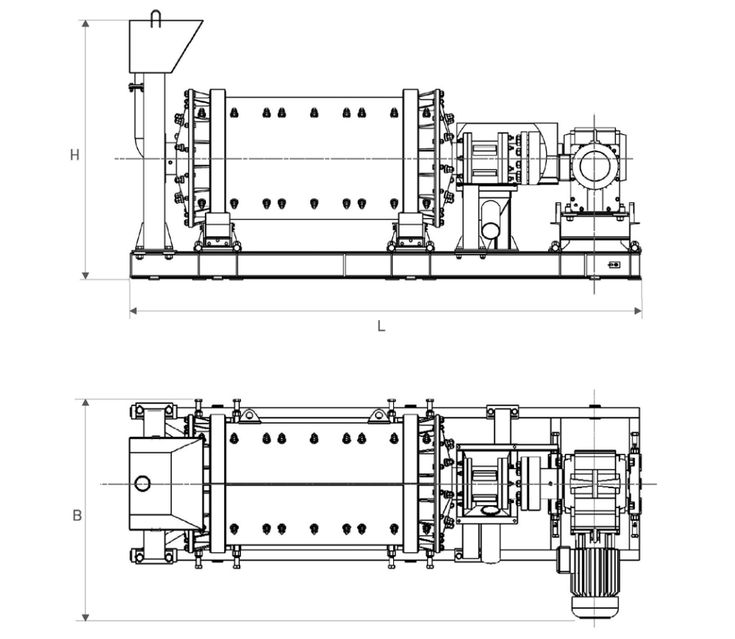

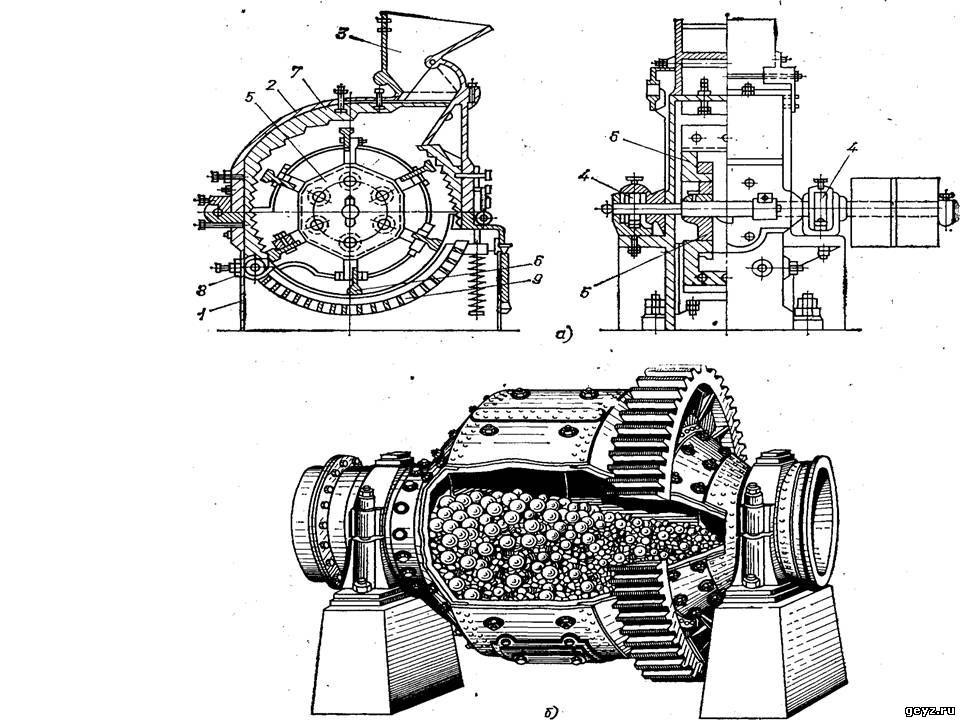

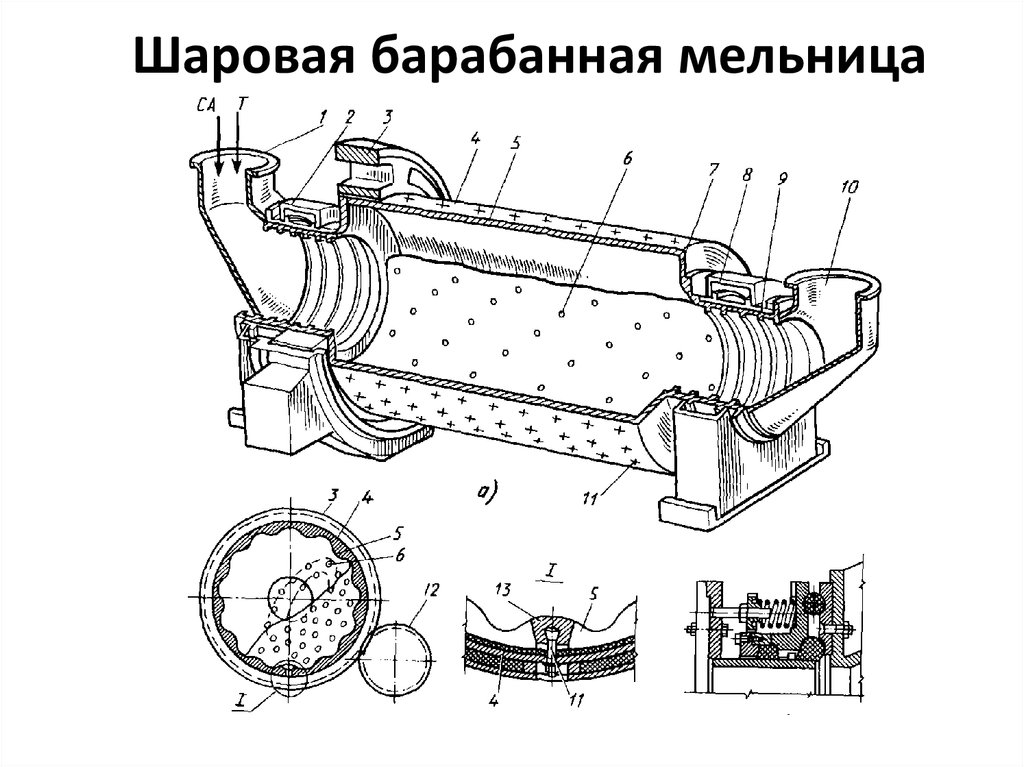

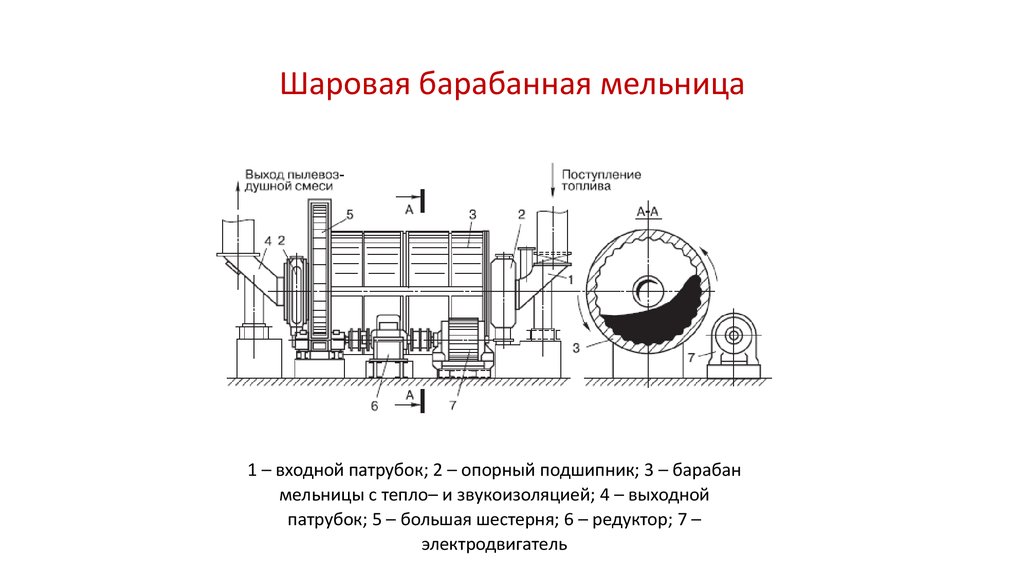

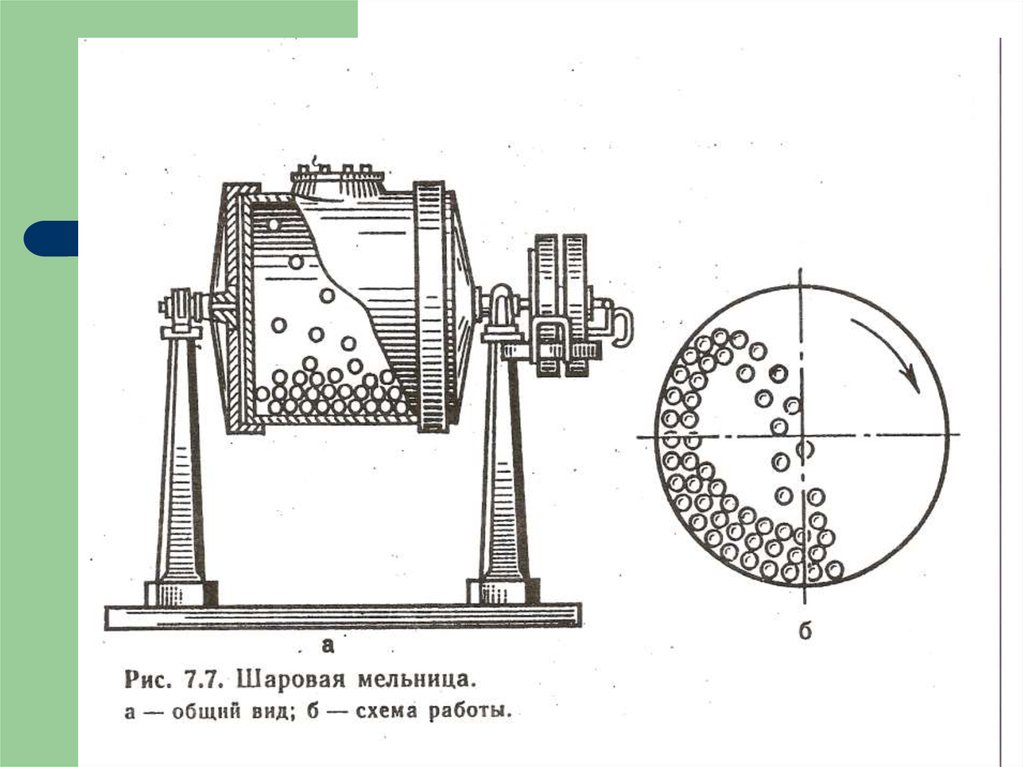

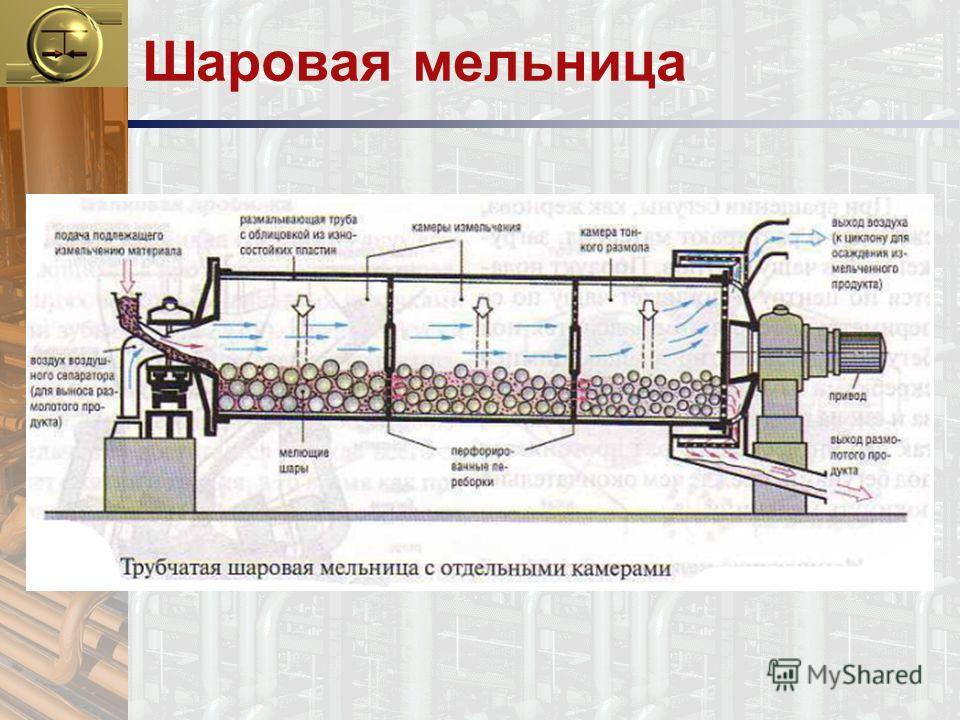

Сегодня основными агрегатами тонкого помола являются шаровые и аналогичные им мельницы. Их рабочие элементы — это броневые плиты барабана и загруженные в него мелющие тела — шары, стержни, диски, а в мельницах самоизмельчения — крупные куски материала. Вращение барабана вызывает подъем мелющих тел, которые, достигнув определенной высоты, падают и скатываются вниз (Рис.1).

Рис. 1 Устройство шаровой мельнице и схема движение шаров в барабане

Разрушение материала в шаровых мельницах происходит как в результате медленного раздавливания — истирания при скатывании шаров, так и быстрого сжатия от ударов при их падении.

Несмотря на абсолютное лидерство среди агрегатов тонкого помола, используемых в многотоннажном производстве порошкообразных материалов, шаровым мельницам присущи и серьезные недостатки. Только от 2 до 20% всей потребляемой энергии расходуется непосредственно на измельчение [2], остальная ее часть идет на преодоление сил трения, образование тепла, звуковых колебаний, вибрации и т.д. В результате проведенных исследований было установлено, что только каждый тысячный удар шара производит работу непосредственно по измельчению [3]. И если грубый помол с получением частиц, размерами в сотые доли миллиметра, не вызывает серьезных затруднений, при более тонком помоле коэффициент полезного действия шаровой мельницы снижается настолько, что ее дальнейшее использование становится экономически не целесообразно. Ограниченность самого способа измельчения, как и реализующего его оборудования прекрасно отражают слова советского учёного, доктора технических наук Александра Васильевича Волженского: «…большое уменьшение затрат энергии могут дать лишь те способы, при которых материалы измельчались бы под влиянием прямых разрывающих воздействий на них, а не в результате первоначальных сжимающих сил» [4].

Только от 2 до 20% всей потребляемой энергии расходуется непосредственно на измельчение [2], остальная ее часть идет на преодоление сил трения, образование тепла, звуковых колебаний, вибрации и т.д. В результате проведенных исследований было установлено, что только каждый тысячный удар шара производит работу непосредственно по измельчению [3]. И если грубый помол с получением частиц, размерами в сотые доли миллиметра, не вызывает серьезных затруднений, при более тонком помоле коэффициент полезного действия шаровой мельницы снижается настолько, что ее дальнейшее использование становится экономически не целесообразно. Ограниченность самого способа измельчения, как и реализующего его оборудования прекрасно отражают слова советского учёного, доктора технических наук Александра Васильевича Волженского: «…большое уменьшение затрат энергии могут дать лишь те способы, при которых материалы измельчались бы под влиянием прямых разрывающих воздействий на них, а не в результате первоначальных сжимающих сил» [4].

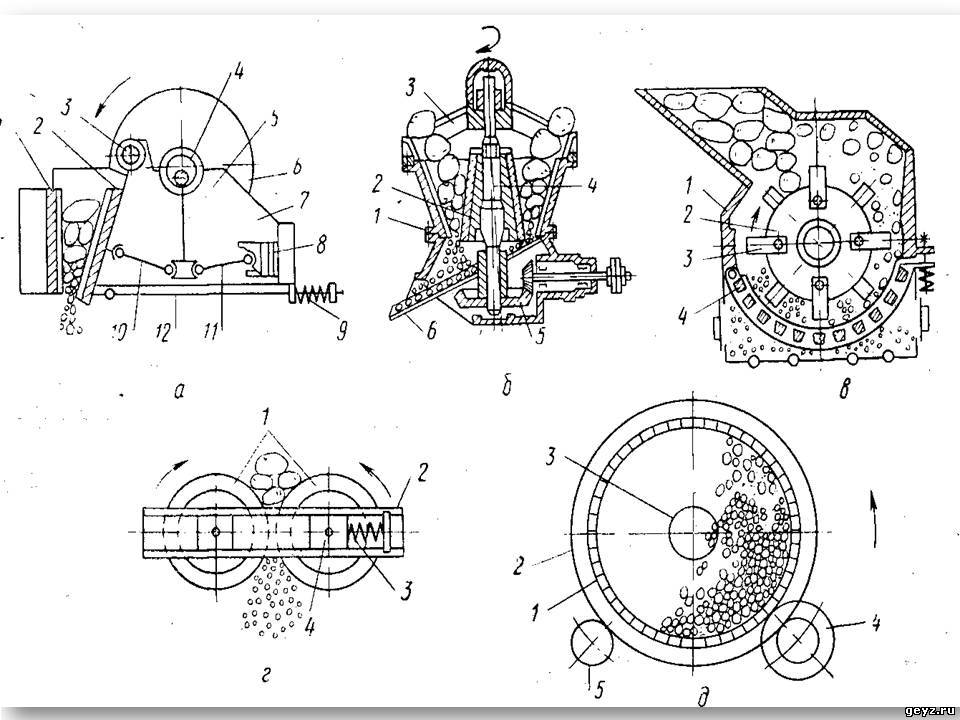

2. Удар и сжатие

Все твердые материалы характеризуются присущим им сопротивлением измельчению. Разрушение твердого тела происходит в том случае, если подведенной энергии достаточно для преодоления сил внутреннего сцепления. Обычно при механическом диспергировании обрабатываемый материал подвергается действию сжимающих сил с двух сторон (статическое раздавливание — истирание) или с одной стороны (свободный удар). Первый способ измельчения реализуется, например, в щековых, конусных и валковых дробилках, шаровых и вибрационных мельницах, второй способ характерен для дезинтеграторов, мельниц струйных и ударно-отражательных дробилок. Но в любом случае кинетической энергии действующих мелющих тел должно быть достаточно для создания таких напряжений, которые по достижению предельных значений приведут к разрыву целого куска с образованием более мелких фрагментов. При этом расход энергии, необходимой для создания критических напряжений, может существенно различаться, в зависимости как от физико-механических свойств самого измельчаемого материала, так и способа приложения разрушающих сил.

Минеральное сырье, обычно используемое в производстве порошков твердых тел, характеризуется прочностью на сжатие, в 6-12 раз превосходящей прочность на растяжение, поэтому для его диспергирования целесообразно использовать быстрый удар, а не медленное сжатие. Одни и те же результаты измельчения могут быть достигнуты с разными показателями экономичности процесса, и существующий опыт использования самого распространенного инструмента тонкого помола подтверждает такую возможность.

Хотя шаровые мельницы лишь условно можно назвать агрегатом ударного действия, теория и практика их применения позволяет установить четкую зависимость между преобладающим способом разрушения и эффективностью тонкого помола.

Как говорилось выше, способ разрушения материала в шаровых мельницах комбинированный, то есть присутствует и раздавливание — истирание от качения шаров и удары от их падения. От того, какой способ будет преобладающим, зависит количество энергии расходуемой на образование единицы новой поверхности. Несмотря на простоту устройства и принципа действия шаровой мельницы, результаты ее технико-экономического использования зависят от множества факторов. Ключевыми из них являются: крупность питания, размер и распределение мелющих тел, объем загрузки, скорость вращения барабана. Последний в большей степени и определяет эффективность работы мельницы, так как ударная составляющая помола — это, прежде всего, масса и скорость шаров.

Несмотря на простоту устройства и принципа действия шаровой мельницы, результаты ее технико-экономического использования зависят от множества факторов. Ключевыми из них являются: крупность питания, размер и распределение мелющих тел, объем загрузки, скорость вращения барабана. Последний в большей степени и определяет эффективность работы мельницы, так как ударная составляющая помола — это, прежде всего, масса и скорость шаров.

Механизм «бросания» мелющих тел в шаровой мельнице достаточно хорошо изучен, и большинство вышеперечисленных факторов работают на интенсификацию именно ударного воздействия. Вращение корпуса мельницы увлекает шары, которые, поднявшись на некоторую высоту, отрываются от стенки и падают вниз. При этом шары падают не отвесно, а по параболе. После отрыва от стенки шар продолжает двигаться как тело, брошенное под углом к горизонту со скоростью равной скорости вращения барабана. Акт измельчения происходит в том случае, если кинетической энергии брошенного шара достаточно для преодоления внутренних связей в частицах материала. Чем больше энергия шара, тем выше и его размольная мощность.

Чем больше энергия шара, тем выше и его размольная мощность.

Так как масса шара постоянная, увеличение его кинетической энергии возможно, только за счет повышения скорости вращения барабана. Однако, сам принцип работы шаровой мельницы исключает такую возможность, как только действующие центробежные силы начинают сильнее прижимать мелющие тела к стенкам барабана, падение шаров, а значит и помол, прекращаются. Поэтому главной задачей расчета параметров шаровой мельницы является определение критической скорости вращения барабана. Если она выбрана верно, достигается большая высота подъема и скорость «бросания» шаров, если нет — процесс измельчения резко замедляется, а энергорасход мельницы возрастает. Но центробежная составляющая ставит предел максимально допустимой скорости вращения барабана, а значит, эффективность тонкого помола с использованием шаровых мельниц не может быть существенно увеличена, что в свою очередь вызывает необходимость в изыскании таких способов диспергирования, где ударная составляющая была бы реализована в максимально полном объеме.

3. Разнообразие вариантов и отсутствие альтернативы

В настоящее время разработана большая номенклатура аппаратов измельчения свободным ударом. Однако в крупнотоннажном производстве нашли применение только ударно-отражательные дробилки, серьезно потеснив, а в некоторых областях и практически полностью заменив, «тихоходные» агрегаты дробления. Ударные мельницы же, несмотря на безупречность теоретических посылов для их создания, не могут похвастаться подобными успехами, сферой их применения является относительно грубый помол мягких материалов до размеров частиц в 100 мкм, с невысокой производительностью и относительно большими затратами энергии. Редкие исключения, когда рассматриваемые машины все же используются для помола мягких, малоабразивных материалов только лишний раз указывают на серьезные проблемы технической реализации принципов ударного диспергирования.

Даже спустя десятилетия научных исследований, экспериментов, масштабных испытаний, модернизаций и улучшений современные мельницы свободного удара, используемые в производстве высокодисперсных порошков (Sуд ? 3000 см2/г), не имеют существенных преимуществ перед шаровыми мельницами ни по одному из ключевых показателей. Напротив, попытки промышленного использования наиболее ярких представителей быстроходных машин ударного диспергирования: струйных и вихревых мельниц, дезинтеграторов и дисмембраторов выявили целый ряд их серьезнейших недостатков.

Напротив, попытки промышленного использования наиболее ярких представителей быстроходных машин ударного диспергирования: струйных и вихревых мельниц, дезинтеграторов и дисмембраторов выявили целый ряд их серьезнейших недостатков.

В частности, расход энергии центробежной мельницы при помоле цементного клинкера до удельной поверхности 2500 см2/г превышает 200 кВт на тонну, что почти в десять раз больше, чем затрачивают многокамерные шаровые мельницы, используемые в производстве цемента [5]. Не приходится удивляться и весьма низкой технической надежности вихревых, центробежных, а также подобных им быстроходных мельниц, учитывая высокую скорость движения помольных элементов, находящихся в постоянном контакте с материалами различной степени абразивности.

Струйные мельницы характеризуются также большим расходом энергии, который дополняется и относительно быстрым износом деталей, контактирующих с измельчаемым материалом, высокой сложностью самого агрегата, а также его периферии. Так как размольная мощность струйных мельниц не велика, получение высокодисперсных порошков возможно только в замкнутой схеме помола при интенсивной циркуляции материала. В некоторых случаях эта циркуляция в десятки раз превосходит производительность самой мельницы. Дополнительные сложности применения струйных мельниц создает необходимость очистки больших объемов отходящего воздуха и неизбежный унос наиболее высокодисперсной фракции материала с отработанным носителем.

Так как размольная мощность струйных мельниц не велика, получение высокодисперсных порошков возможно только в замкнутой схеме помола при интенсивной циркуляции материала. В некоторых случаях эта циркуляция в десятки раз превосходит производительность самой мельницы. Дополнительные сложности применения струйных мельниц создает необходимость очистки больших объемов отходящего воздуха и неизбежный унос наиболее высокодисперсной фракции материала с отработанным носителем.

Из перечисленных агрегатов дезинтегратор является примером, пожалуй, наиболее успешной реализации ударного измельчения твердых материалов. Существует обширный опыт промышленного использования дезинтеграторных мельниц-активаторов в производстве оригинального строительного материала – силикальцита, получаемого путем совместного помола извести и кварцевого песка [6]. Однако применение быстроходных дезинтеграторов ограничено относительно грубым помолом. Получение порошков с удельной поверхностью до 2000 см2/г включительно можно считать естественным пределом для данного вида оборудования. Предпринимаемые попытки увеличения размольной мощности дезинтеграторов за счет большей частоты вращения помольных органов вызывают ускоренный износ последних, уменьшая и без того небольшие сроки безремонтной эксплуатации (Рис.2).

Предпринимаемые попытки увеличения размольной мощности дезинтеграторов за счет большей частоты вращения помольных органов вызывают ускоренный износ последних, уменьшая и без того небольшие сроки безремонтной эксплуатации (Рис.2).

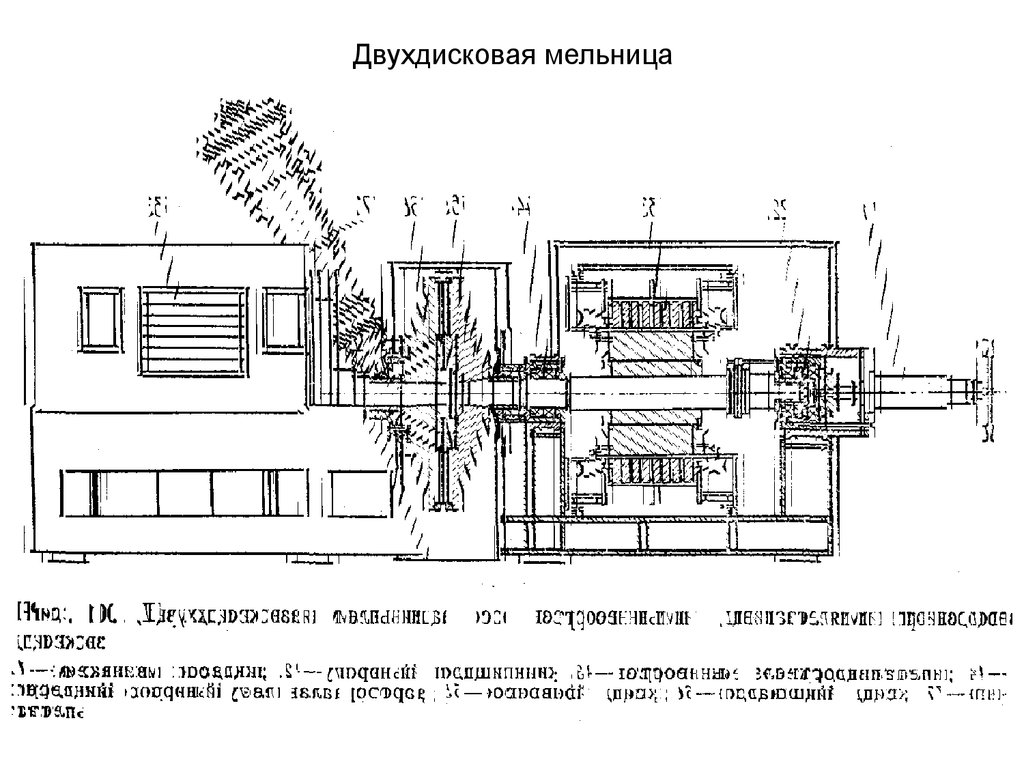

Рис. 2 Схема движения материала в дезинтеграторе и последствия абразивного износа стержней

Для того, чтобы понять, почему применение измельчителей ударного действия сегодня ограничено только грубым помолом мягких материалов, необходимо пересмотреть способы реализации ударного разрушения твердого тела с позиции основных законов Ньютоновской механики: инерции, действия и противодействия. Именно здесь и скрывается ответ на вопрос: почему ударные дробилки успешно используются во всем мире, а мельницы свободного удара, так и не реализовав и малой части своих потенциальных возможностей, нашли очень ограниченное применение.

4. Скорость, масса, размер

В мельницах ударного действия разрушение частиц материала происходит вследствие ударных нагрузок. Эти нагрузки могут возникнуть в самых разнообразных условиях и обстоятельствах. Например, при падении мелющих тел, при столкновении летящей частицы с неподвижной преградой или, напротив, столкновения мелющих тел с неподвижной или движущейся частицей, так же возможны и взаимные соударения частиц в полете. Но в любом случае кусок материала или само мелющее тело должно обладать таким количеством кинетической энергии, которой хватило бы для преодоления внутренних связей между частицами.

Эти нагрузки могут возникнуть в самых разнообразных условиях и обстоятельствах. Например, при падении мелющих тел, при столкновении летящей частицы с неподвижной преградой или, напротив, столкновения мелющих тел с неподвижной или движущейся частицей, так же возможны и взаимные соударения частиц в полете. Но в любом случае кусок материала или само мелющее тело должно обладать таким количеством кинетической энергии, которой хватило бы для преодоления внутренних связей между частицами.

При ударном измельчении разрушающий эффект зависит от массы тела и его скорости. Кинетическая энергия тела в момент удара определяется по известной формуле: E=mV2/2, где m — масса тела, а V — его скорость. Чем больше вес куска материала и выше его скорость, тем эффективней работа ударного диспергирования. Если уменьшить массу тела, для достижения тех же результатов измельчения нужно увеличить его скорость и наоборот, но в любом случае недостаток одного должен компенсироваться избытком другого — это основа способа измельчения ударом.

Несмотря на все разнообразие конструкций измельчительных машин ударного действия, механика разрушения твердого тела различается лишь некоторыми нюансами, что хорошо прослеживается на примере центробежной мельницы и ударно-отражательной дробилки. В последней материал, подлежащий измельчению, подается на быстро вращающийся ротор-ускоритель, частицы приобретают скорость, равную скорости ротора, и выбрасываются в пространство помольной камеры, их разрушение происходит при ударе об отражательные плиты и столкновении друг с другом в полете (Рис.3).

Рис. 3 Движение материала в ударно-отражательной дробилке

В ударно-отражательных дробилках материал после столкновения с преградой практически сразу выводится из агрегата, а в центробежных мельницах часть материала отправляется на дополнительное измельчение. Частицы, ударившись о препятствие, отскакивают от него, возвращаются к ротору-ускорителю, снова отбрасываются им. Таким образом, цикл может повторяться до тех пор, пока частицы не достигнут требуемых размеров и не будут выведены из мельницы.

Ударно-отражательные дробилки, выпуск которых налажен такими известными производителями измельчительного оборудования как: «BHS sonthofen», «Barmak Associates», «Sandvic», «Krupp», позволяют получать продукт высокого качества с меньшими затратами. Однако по мере изменения массы частиц, характер их взаимодействия с рабочими органами измельчительной машины кардинально меняется.

Одной из особенностей измельчения свободным ударом является тот факт, что разрушение материала происходит по наиболее слабым связям, дефектам структуры в местах соединения кристаллов, зерен, слоев и т.д. В производстве фракционированного щебня или искусственного песка это несомненное преимущество, так как продукт ударного дробления представлен зернами изометрической формы без внутренних дефектов с небольшим содержанием переизмельченного продукта. В тоже время для получения большей тонины помола, упрочнение частиц которое происходит вместе с уменьшением их размеров, создает дополнительные трудности.

В определенный момент, когда структурная прочность каждой отдельной частицы достигает своего максимума, а ее масса ничтожно мала, свободный удар практически полностью замещается истиранием. Ротор центробежной мельницы перестает выполнять функцию ускорителя и работает скорее как завихритель материаловоздушных потоков (Рис. 4). Увлекаемые к стенкам помольной камеры крупные частицы вытесняют более мелкие, которые, перемещаясь от периферии к центру, измельчаются исключительно за счет взаимного истирания в турбулентных потоках.

Ротор центробежной мельницы перестает выполнять функцию ускорителя и работает скорее как завихритель материаловоздушных потоков (Рис. 4). Увлекаемые к стенкам помольной камеры крупные частицы вытесняют более мелкие, которые, перемещаясь от периферии к центру, измельчаются исключительно за счет взаимного истирания в турбулентных потоках.

Если судить по расходу энергии на образование единицы новой поверхности твердых материалов — это один из самых неэффективных способов измельчения.

Рис.4 Вихревая мельница и ее ротор. Преобладающий способ измельчения в таком агрегате — истирание

5. Рациональное ускорение, способ

Совершенно очевидно, что для поддержания высокого уровня эффективности ударного диспергирования кинетическая энергия мелющих тел, кусков, зерен, частиц и т.д. не должна уменьшаться. Данное условие ставит под сомнение саму возможность промышленного использования эффекта самоистирания твердых материалов (? 3 по шкале Мооса) в производстве высокодисперсных порошков (Sуд ?3000 см2/г), так как расход энергии в этом случае в десятки раз превышает общепринятые нормы. Естественно, это вовсе не означает, что ударное измельчение ограничено диспергированием только мягких, непрочных, малоабразивных веществ, напротив, приведенные факты только указывают на необходимость создания других типов мельниц, способных реализовать все преимущества разрушающего удара.

Естественно, это вовсе не означает, что ударное измельчение ограничено диспергированием только мягких, непрочных, малоабразивных веществ, напротив, приведенные факты только указывают на необходимость создания других типов мельниц, способных реализовать все преимущества разрушающего удара.

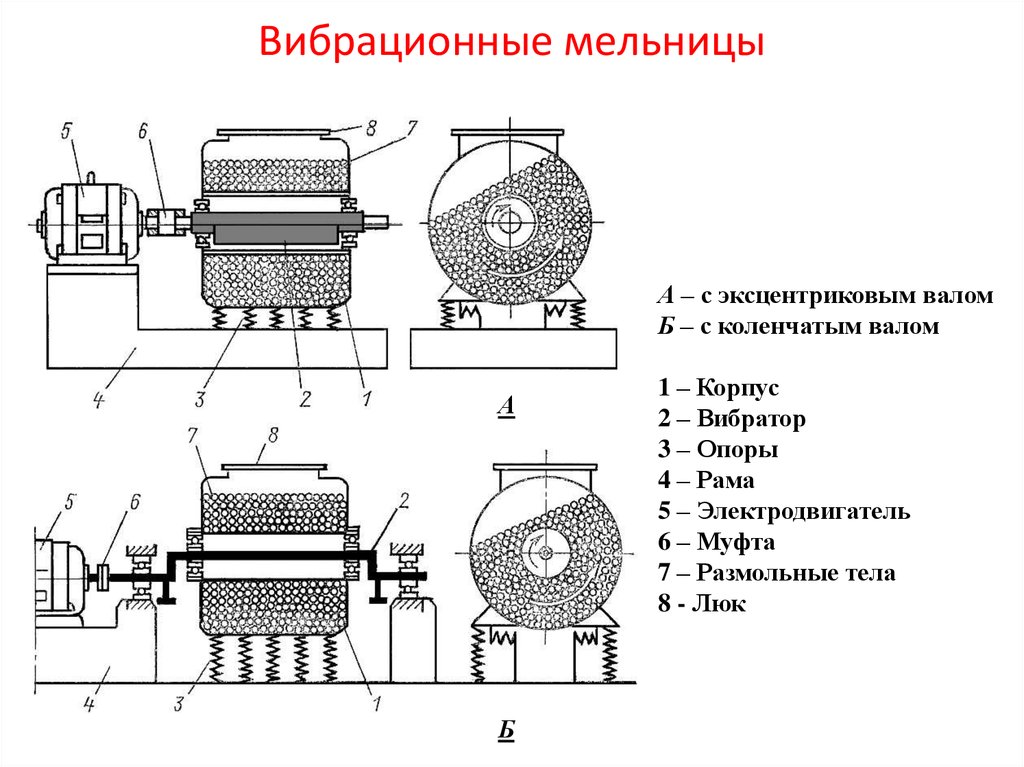

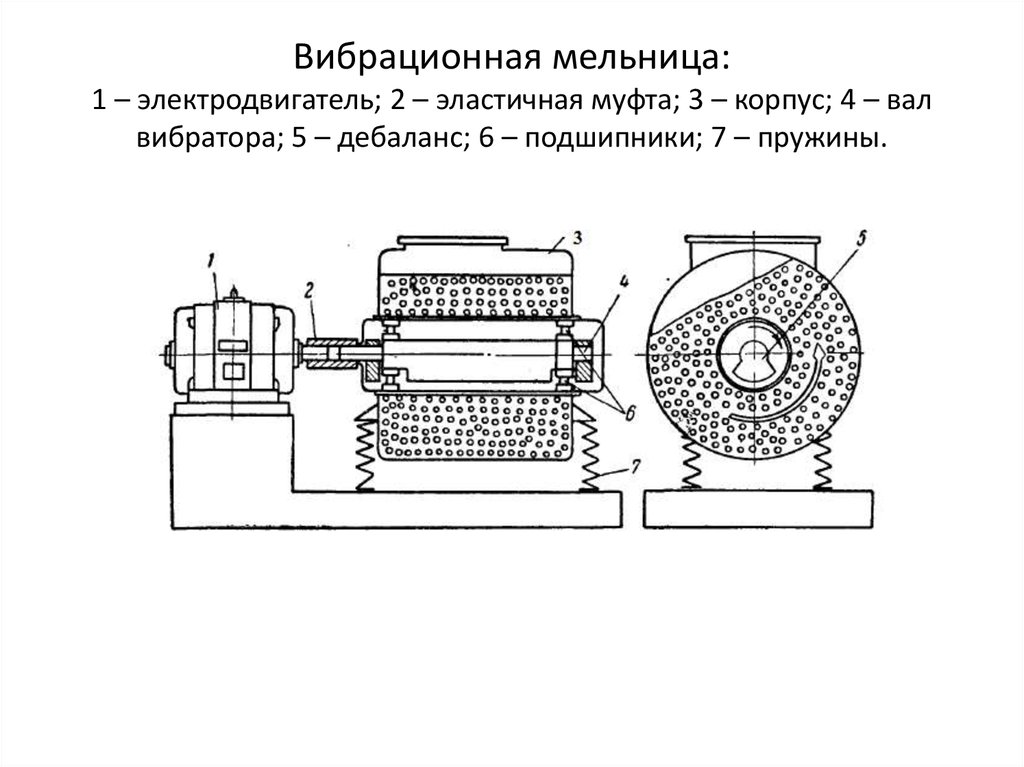

Интенсификация механического диспергирования возможна только за счет увеличения работы мелющих тел, масса которых серьезно не меняется в течение всего процесса. Данное условие отчасти реализуется в вибрационных, планетарных и центробежно-эллиптических шаровых мельницах, используемых в настоящее время для тонкого помола минерального сырья. Принцип действия этих машин основан на интенсивном побуждении мелющих тел, когда взамен сил гравитации, вызывающей падение шаров, используется инерция, центробежные силы и т.д.

Вращение вала вибратора, а за ним и самого корпуса мельницы заставляет мелющие тела совершать движения в соответствии с величиной эксцентриситета или радиуса водила. Передача энергии мелющей загрузки осуществляется через корпус мельницы. Под действием инерции, центробежных сил, знакопеременных нагрузок шары внутри корпуса движутся по сложной траектории, прижимаются к стенкам барабана, ударяются друг об друга, а также о частицы измельчаемого материала, разбивая, раздавливая и перетирая их (Рис.5).

Под действием инерции, центробежных сил, знакопеременных нагрузок шары внутри корпуса движутся по сложной траектории, прижимаются к стенкам барабана, ударяются друг об друга, а также о частицы измельчаемого материала, разбивая, раздавливая и перетирая их (Рис.5).

Рис. 5 Вибрационная мельница и схема ее работы

Минусом данного способа являются техническая сложность его реализации. Целый ряд конструктивных и технологических недостатков вибрационных и аналогичных им мельниц препятствует созданию машин, в которых высокая эффективность помола сочеталась бы с технической надежностью оборудования. Трудности уравновешивания массивных движущихся частей, разрушающее воздействие вибрации и большие ударные нагрузки, сложная кинематика привода барабана — все эти факторы самым негативным образом сказываются на надежности и безотказности агрегатов. В настоящее время вибрационные и подобные им мельницы в основном используются в качестве лабораторного и полупромышленного оборудования, позволяющего осуществлять тонкий и особо тонкий помол минерального сырья с производительностью до 500 кг/ч. В крупнотоннажном производстве данные мельницы широкого применения не нашли.

В крупнотоннажном производстве данные мельницы широкого применения не нашли.

Однако в данном случае проблему масштабируемости процесса следует отнести не к реализуемому способу измельчения, а скорее к его аппаратному обеспечению. Уже тот факт, что более интенсивное побуждение шаров позволило выйти на новый уровень механического диспергирования указывает на перспективность данного направления. Основной вопрос заключается только в выборе наиболее рационального способа сообщить мелющим телам достаточно высокую скорость.

Но увеличить работу мелющей загрузки возможно и не приводя в движение весь корпус мельницы, а, например, разогнав только относительно легкий ротор-ускоритель, который и будет разбрасывать или «выстреливать» шары вместе с измельчаемым материалом. Ведь сообщить большую кинетическую энергию мелющим телам возможно как минимум двумя способами: или напрямую, разогнав в ускорителе шары вместе с измельчаемым материалом, или опосредовано, через корпус мельницы. При этом первый способ является более эффективным, так как энергия передается непосредственно действующему телу и объекту разрушения, исключая передаточные звенья, а значит и дополнительные затраты.

6. Kinetik?s — приводящий в движение

Если в центр ротора-ускорителя вместе с материалом подать также и мелющие тела, преобладающим способом измельчения будет не раздавливание-истирание, а именно удар (Рис.6). Такую мельницу можно назвать ударно-шаровой, так как именно шар является действующим мелющим телом. Данный способ успешно реализован в высокоэффективной мельнице «ТРИБОКИНЕТИКА», разработанной машиностроительным предприятием «ТЕХПРИБОР» г. Щекино. Новая мельница, как и реализуемый ею способ измельчения, открывает совершенно новые возможности диспергирования твердых тел, позволяя серьезно пересмотреть существующую практику получения порошкообразных материалов.

Рис. 6 Принцип действия и вид помольной камеры ударной шаровой мельницы «ТРИБОКИНЕТИКА»

Удачно сочетая преимущества «классических» шаровых и быстроходных центробежных мельниц, «ТРИБОКИНЕТИКА» демонстрирует наибольшую в классе степень измельчения, техническую надежность, возможность проведения полного спектра механохимических реакций и превращений. Ее основным отличием от рассмотренного выше оборудования является высокая эффективность на всех стадиях измельчения, от мелкого дробления до сверхтонкого помола.

Ее основным отличием от рассмотренного выше оборудования является высокая эффективность на всех стадиях измельчения, от мелкого дробления до сверхтонкого помола.

Большая размольная мощность ударно-шаровой мельницы обеспечивает и целый ряд дополнительных преимуществ в создании участков дробления-помола за счет сокращения единиц оборудования, задействованного в процессе. Если крупность питания вибрационных мельниц обычно не превышает 3-5 мм, «ТРИБОКИНЕТИКА» загружается кусками материала размерами до 70 мм включительно. Так как их масса достаточно высока, покидая ротор-ускоритель со скоростью порядка 40-60 м/с, крупные куски разрушаются при ударе об отражательные плиты статора мельницы. С уменьшением размеров частиц их дальнейшее измельчение происходит в результате ударов шаров, кинетическая энергия которых составляет от 6 до 40Дж (в зависимости от массы шара и скорости ротора), что вполне достаточно для разрушения самых прочных материалов, используемых в производстве порошков. Таким образом, на всех стадиях помола ударная составляющая не замещается истиранием, а значит и не теряет своей эффективности, изменяются только виды удара.

Так, при грубом помоле преобладающим является свободный удар, когда материал разрушается по слабым спаям и дефектам. По мере уменьшения размеров частиц их дальнейшее разрушение происходит в местах сосредоточения наибольших нагрузок, то есть в результате стесненного удара. С учетом наибольшей крупности питания степень измельчения в ударно-шаровой мельнице «ТРИБОКИНЕТИКА» достигает 1000 и выше, что превосходит возможности практически всех существующих в настоящее время агрегатов тонкого помола. И эти впечатляющие результаты достигаются при относительно невысоких скоростях вращения ротора-ускорителя (от 1000 до 3000 об/мин), что положительно сказывается на ресурсе изнашивающихся частей, приводной части и общей надежности оборудования.

Но «ТРИБОКИНЕТИКА» — это не только большая размольная мощность, но и прежде всего высокая экономичность измельчения. Ведь создание предельной концентрации энергии в ограниченном объеме помольной камеры не является самоцелью, эффективность тонкого помола определяется тем, на что расходуется большая часть подведенной энергии. При истирающем помоле – это, прежде всего, нагрев, вибрация, создание паразитных воздушных и циркуляционных потоков, непродуктивное нагружение тонких фракций продукта помола и т.д. «ТРИБОКИНЕТИКА» практически полностью лишена перечисленных недостатков, даже воздушные потоки, образованные вращающимся ротором-ускорителем, используются максимально продуктивно.

При истирающем помоле – это, прежде всего, нагрев, вибрация, создание паразитных воздушных и циркуляционных потоков, непродуктивное нагружение тонких фракций продукта помола и т.д. «ТРИБОКИНЕТИКА» практически полностью лишена перечисленных недостатков, даже воздушные потоки, образованные вращающимся ротором-ускорителем, используются максимально продуктивно.

Хорошо известно, что эффективность механического диспергирования, оцениваемая по оптимальному гранулометрическому составу порошка и минимальному удельному расходу электроэнергии, тем выше, чем быстрее и полнее выделяются из материала наиболее тонкие фракции, тормозящие процесс измельчения. В существующих мельницах процессы помола и классификации, как правило, разделены. То есть мельница состоит из отдельного измельчителя и устройства, где происходит разделение продукта помола на товарную фракцию и крупку, отправляемую на домол. В новой ударно-шаровой мельнице «ТРИБОКИНЕТИКА» процессы измельчения и разделения совмещены в одном устройстве — мельнице-классификаторе. Воздушные потоки захватывают частицы нужных размеров и выводят их из помольной камеры, улучшая тем самым условия работы мельницы. Таким образом, большая часть подведенной энергии расходуется именно на разрушение относительно крупных частиц, а не на повторное нагружение мелких.

Воздушные потоки захватывают частицы нужных размеров и выводят их из помольной камеры, улучшая тем самым условия работы мельницы. Таким образом, большая часть подведенной энергии расходуется именно на разрушение относительно крупных частиц, а не на повторное нагружение мелких.

Встроенный классификатор также позволяет изменять границу разделения, переключать систему на возврат крупки в замкнутых схемах измельчения или выдачу до трех фракций продукта помола в открытых схемах.

7. Итоги и перспективы

Измельчение является основой большинства современных технологий и широко используется в самых различных областях материального производства. Знаковые достижения человеческой цивилизации от хлебной муки до извести неразрывно связаны с процессами дробления и помола.

В век информационных технологий механическое диспергирование не только не утратило своего значения, но приобрело статус базового передела, результаты которого в конечном итоге и определяют основные свойства коммерческого продукта. Проблема рационализации процесса измельчения, как и создания новых типов мельниц, никогда еще не стояла так остро как в настоящее время. Сегодня реальная потребность в высокодисперсных порошках значительно превышает возможности «классических» мельниц тонкого помола, как в части себестоимости, так и качества продукта. При этом некоторые типы измельчительного оборудования практически полностью исчерпали резервы для серьезной модернизации.

Проблема рационализации процесса измельчения, как и создания новых типов мельниц, никогда еще не стояла так остро как в настоящее время. Сегодня реальная потребность в высокодисперсных порошках значительно превышает возможности «классических» мельниц тонкого помола, как в части себестоимости, так и качества продукта. При этом некоторые типы измельчительного оборудования практически полностью исчерпали резервы для серьезной модернизации.

Рост потребления порошкообразных материалов, в том числе субмикронной размерности, предъявляет все более жесткие требования не только к гранулометрическим характеристикам порошков, но также к форме отдельных частиц, структуре пограничных слоев, реакционной способности новообразованной поверхности, себестоимости помола и т.д. В этой связи показатели эффективности измельчения приобретают совершенно новое значение. И если при относительно грубом помоле расход или точнее перерасход энергии не превышает общепринятых норм, а ее доля в себестоимости конечного продукта незначительна, то производство высокодисперсных порошков, которое всегда связанно с более высокими энергетическими затратами, попросту не может позволить себе использование недостаточно эффективных способов диспергирования. В противном случае самые прогрессивные технологии становятся пленниками устаревших взглядов, традиций и технических решений «…времен Очаковских и покоренья Крыма…».

В противном случае самые прогрессивные технологии становятся пленниками устаревших взглядов, традиций и технических решений «…времен Очаковских и покоренья Крыма…».

А.Б. Липилин, главный инженер МП «ТЕХПРИБОР»;

М.В. Векслер, инженер, ведущий специалист;

Н.В. Коренюгина, главный технолог.

Конструкторские решения, использованные при создании ударно-шаровой мельницы «ТРИБОКИНЕТИКА», защищены патентами РФ.

Список литературы:

- П. М. Сиденко Измельчение в химической промышленности. Москва, 1977, 365 С.

- В. И. Акунов О выборе оптимальных типов измельчителей. //Строительные материалы. 1962. №11, С. 21-22.

- А. Рулли, Х. Тедер Форма и характер поверхности зерен кварцевого песка в зависимости от способа помола и их влияние на фракционный способ при воздушной сепарации. В сб.тр. НИПИ силикатобетона.1971.Таллин, №6, С.103-118.

- А.В. Волженский Минеральные вяжущие вещества.Стройиздат, 1986. С. 216-217.

- П. М. Сиденко Измельчение в химической промышленности. Москва, 1977, 158 С.

- И. А. Хинт Основы производства силикальцитных изделий. Госстройиздат, 1962.

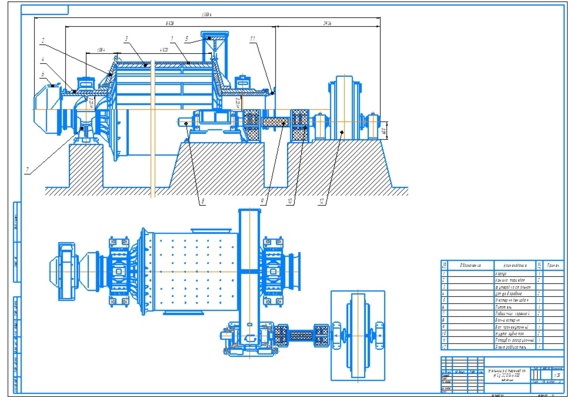

Схемы шаровой мельницы своими руками — Чертеж самодельной стержневой мельницы

Схемы самодельной шаровой мельницы

На этом чертеже предполагается, что типичная самодельная лабораторная стержневая мельница или шаровая мельница могут быть изготовлены из трубы из нержавеющей стали сортамента 316 сортамента 40 диаметром 20 см (8 дюймов) и будут около 38 см (15 дюймов) в длину.

планы показывают, что мелющие стержни из нержавеющей стали для этого размера мельницы могут иметь градуированную загрузку от 25 до 10 мм в диаметре (от 1 дюйма до 1/2 дюйма), но различия в размерах не являются существенными. Некоторые лаборатории по переработке полезных ископаемых используют стержневую мельницу диаметром 30 см и длиной 61 см (12 дюймов x 24 дюйма) со стержнями 30 и 45 мм (1 1/4 дюйма и 1 3/4 дюйма). Аналогичная, но меньшая лабораторная шаровая мельница 30 см x 30 см (12 дюймов x 12 дюймов) с шарами 40, 30, 25 и 20 мм (1 1/2, 1 1/4, 1 и 3/4 дюйма) используется для расчета индекса работы шаровой мельницы. Рекомендуется использовать нержавеющую сталь, потому что истирание и коррозия будут незначительными, ее легко очистить и не будет ржавчины, которая повлияет на последующие металлургические результаты. Тем не менее, для некоторых руд могут быть желательны испытательные мельницы из мягкой или углеродистой стали, а также стержни или шары для дублирования заводской флотации или выщелачивания, когда растворимое железо имеет отношение к металлургии или используемый раствор может реагировать с промышленной мельницей или средой.

Аналогичная, но меньшая лабораторная шаровая мельница 30 см x 30 см (12 дюймов x 12 дюймов) с шарами 40, 30, 25 и 20 мм (1 1/2, 1 1/4, 1 и 3/4 дюйма) используется для расчета индекса работы шаровой мельницы. Рекомендуется использовать нержавеющую сталь, потому что истирание и коррозия будут незначительными, ее легко очистить и не будет ржавчины, которая повлияет на последующие металлургические результаты. Тем не менее, для некоторых руд могут быть желательны испытательные мельницы из мягкой или углеродистой стали, а также стержни или шары для дублирования заводской флотации или выщелачивания, когда растворимое железо имеет отношение к металлургии или используемый раствор может реагировать с промышленной мельницей или средой.

Чертежи самодельной шаровой мельницы

Можно использовать стержневые или шаровые мельницы других размеров, но рекомендуется, независимо от выбора, использовать одну и ту же мельницу для всех руд и для всех испытаний. Это позволит проводить постоянные сравнения с прошлыми исследованиями и с известными рудами.

Упомянутая выше лабораторная мельница размером 20 x 38 см подходит для испытания партий 2000 г большинства руд с нормальной удельной плотностью. Если для всех испытаний на одной и той же мельнице используется одинаковое количество образца и плотность пульпы, результаты, полученные при изменении времени измельчения, будут легко проанализированы, поскольку время, необходимое для измельчения образца, пропорционально затрате труда.

http://www.scielo.br/pdf/rem/v69n1/0370-4467-rem-69-01-0091.pdf самодельная шаровая мельница

Нецелесообразно или, по крайней мере, крайне сложно измерить потребляемую мощность измельчения лабораторными мельницами непосредственно из-за высокой доли мощности, которая потребляется при неэффективности привода и характеристиках с фиксированной нагрузкой. Без очень сложных инструментов трудно определить разницу между лабораторной мельницей, загруженной сталью и целлюлозой, и мельницей только со сталью. К счастью, нет необходимости измерять эту мощность, поскольку доступны альтернативные способы определения индекса работы.

Если нет предыдущих записей расчетов мощности мельницы, может потребоваться консультация с коммерческим персоналом или сотрудником лаборатории, чтобы определить первоначальный рабочий индекс для вашей руды в их лабораториях и сравнить с эталонными рудами. Второй метод доступен, когда действующая мельница перерабатывает руду, которую можно проверить в лаборатории. Проводя тот же скрининг продукта в лаборатории, прямое сравнение между продуктами на заводе и в лаборатории позволяет рассчитать относительную выполненную работу. С другой стороны, когда ваш собственный исследовательский персонал установит индексы работы в ходе предыдущих проектов, у них будут исторические данные, на которых можно основывать свой текущий проект. Исследовательская группа обнаружит, что прямые линии, показанные на логарифмических графиках результатов для различных протестированных руд, будут полезны для сравнения.

Объем измельчения, необходимый для любого проекта, определяется эффективностью или адекватностью начальной и последующих стадий разделения. Следовательно, как только установлена корреляция между измельчением и извлечением, можно оценить экономическую потребность в мощности. Затем можно определить наиболее подходящий метод измельчения, который может быть со стальным или автогенным способом.

Следовательно, как только установлена корреляция между измельчением и извлечением, можно оценить экономическую потребность в мощности. Затем можно определить наиболее подходящий метод измельчения, который может быть со стальным или автогенным способом.

Существует несколько лабораторных тестов, которые могут помочь в выборе между стержневым или шаровым измельчением, и, следовательно, на окончательный выбор влияют многие практические факторы.

Стержневые мельницы можно назвать «машинами тонкого дробления», но в начале этого века были сделаны два прямо противоположных заявления об их эксплуатационных затратах: часто можно услышать, что «дробить дешевле, чем измельчать», но сегодня, с огромным увеличением размеров мельниц и потребляемой мощности сомнительно, что это утверждение все еще верно. Поскольку стержневая мельница принимает более крупное сырье, чем шаровая мельница, она естественным образом подходит для промежуточной стадии измельчения. Однако стержневые мельницы, как и дробилки, должны работать в контролируемых условиях для достижения максимальной эффективности, и ими сложнее управлять, чем шаровыми мельницами.