Содержание

Смазка опалубки перед бетонированием 👉 назначение, составы, расход

Бетонные работы, за редким исключением, — составляющая цикла строительных мероприятий по возведению сооружений – от небольшой хозяйственной постройки до монолитного многоэтажного здания. Бетонирование дает возможность быстро, без значительных трат получать прочные конструкции фундаментов, перекрытий, стен, перегородок. Применение многооборотных щитов опалубки, их быстрый монтаж, легкая разборка – значительно сокращают срок сдачи готового объекта, снижают траты. Облегчить работу с опалубкой, продлить ее срок призвана смазка.

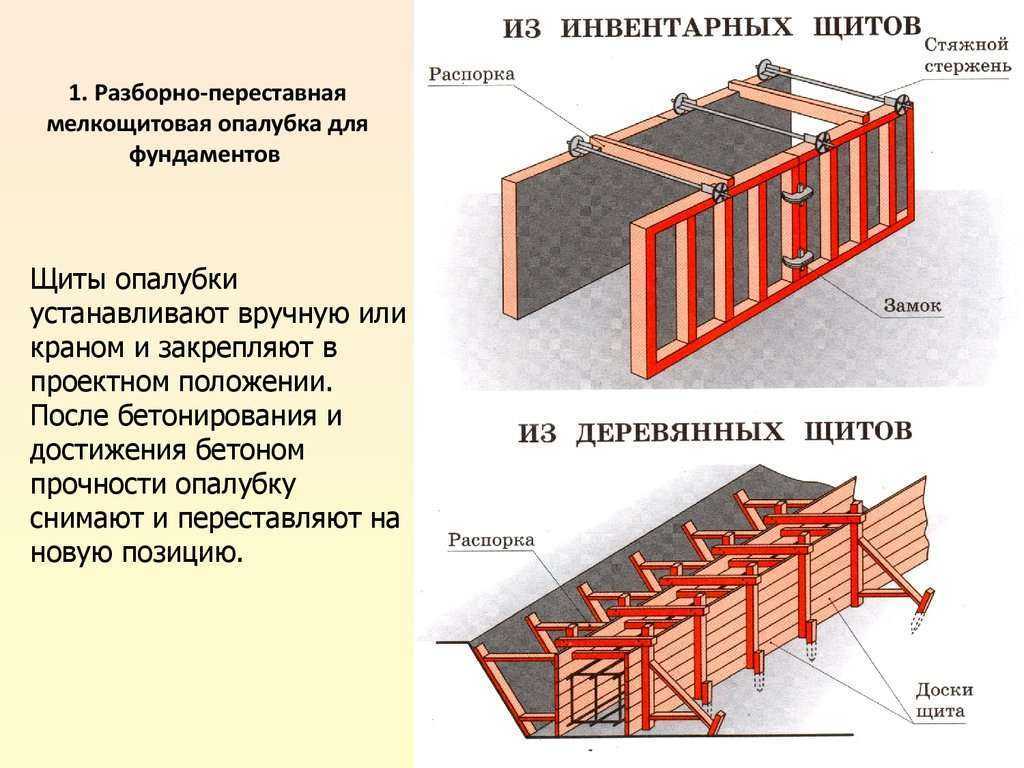

Без смазки эту мелкощитовую опалубку будет сложно разобрать

Необходимость смазки

Технологией бетонирования предусмотрено уплотнение залитого раствора с целью исключить раковины, полости внутри будущего монолита. Задача выполняется глубинным вибратором или простукиванием поверхности снаружи в местах контакта с бетоном. Эти способы помогают вывести из массы раствора пузырьки воздуха. Весь объем внутри опалубки, до небольшой неровности, трещины, заполняется только бетоном.

Весь объем внутри опалубки, до небольшой неровности, трещины, заполняется только бетоном.

Уплотнение раствора глубинным вибратором

Минус уплотнения заливки — сложность разборки опалубки, ее возможная порча, полная непригодность повторного применения, вероятность механического повреждения свежей заливки (при отделении щитов от бетонной плоскости). Упростить, ускорить закладку монолита помогает смазка. Покрытие составом внутренней поверхности установленных щитов производится перед заполнением рабочим раствором.

Способность к смачиванию у материалов разная. Поэтому, периодичность обработки щитов отличается. Например, деревянные, фанерные смазывают перед каждым использованием, пластиковые – каждый пятый раз.

Между бетоном и элементами опалубки создается тонкий разделительный слой. Эта пленка минимизирует адгезию обработанных щитов. Упрощается их демонтаж после схватывания бетона, до трех раз увеличивается срок службы. Отражается применение средств на качестве бетонной поверхности – она почти не имеет сколов, трещин.

Виды смазочных смесей

В основе классификации антиадгезионных растворов лежит их химический состав, технические характеристики.

Водная суспензия

Простой, экономный вариант. Ее можно сделать самостоятельно из доступных материалов. По рецептам мастеров со стажем легко готовятся суспензии из алебастра, строительного гипса, щелока, глины, извести. Достаточно и других народных рецептов.

Все составы группы после тщательного размешивания наносят на элементы опалубки, дают обработанным поверхностям просохнуть. Формы для заливки бетона из таких щитов нельзя простукивать, уплотнение бетона производится без вибратора. Причина – отсутствие эластичности у слоя подсохшей смазки, который при ударных, механических воздействиях легко отслаивается, смешивается с контактирующим раствором. Загрязненный поверхностный слой монолитной конструкции имеет пониженную прочность. Поэтому применение водных суспензий подходит для малых конструкций с применением штыкования при уплотнении залитого раствора.

Гидрофобизаторы

Обладают высоким коэффициентом омыления, характеризующим эффективность защиты оснастки от смачивания при контакте с раствором. Компоненты составов — минеральные масла, поверхностно-активные вещества. Гидрофобизаторы создают надежный слой на внутренней стороне щитов. Минусы — стоимость смазочных средств, их пожароопасность, существующий риск проявления масляных пятен на поверхности бетона.

Гидрофобизаторы для любых поверхностей работают по единому принципу:

На основе органических углеводородов – замедляющие

Органические углеводы — основа средств. Нанесенный слой сдерживает скорость схватывания строительного раствора. Поэтому контактирующий с опалубкой раствор еще обладает пластичностью, податливостью, остальной его объем на всю толщину уже схватился и стал достаточно прочным. Демонтаж щитов, их очистка от налипших частиц бетона производится легко. Минус замедляющих растворов – невозможность контроля процесса отвердения поверхностного слоя бетона. Возможно появление трещин на стыке отвердевшего бетона и пластичного тонкого слоя из-за внутренних напряжений.

Минус замедляющих растворов – невозможность контроля процесса отвердения поверхностного слоя бетона. Возможно появление трещин на стыке отвердевшего бетона и пластичного тонкого слоя из-за внутренних напряжений.

Комбинированные

Обратные эмульсии (другое название комбинированных смесей) включают в состав компоненты-гидрофобизаторы, замедлители схватывания бетонной смеси, пластификаторы. Легко удерживаются на гладкой, вертикальной поверхности, несколько суток эмульсия не расслаивается. Комбинированная смазка делает поры бетонной поверхности малыми, что улучшает показатели плотности, прочности, влагостойкости получаемого монолита. Специалисты считают применение обратных эмульсий оптимальным для обработки щитов опалубки.

Со смазкой щиты целые, бетон без повреждений

Часто используемые смазки

Застройщику без профильного образования будет легче выбрать нужный состав из предлагаемого строймаркетами ассортимента, если он будет знать характеристики популярных средств.

- Агат. Универсальный безводный масляный состав для покрытия опалубочных щитов из любого материала. Особенность – отсутствие поверхностных следов материала на высохшем бетоне.

- Тиралюкс. Дорогой немецкий состав на основе минеральных масел, антиморозных добавок. Отличается защитными свойствами – бетон не пристает даже к щитам из досок.

- Ангрол. Пожаробезопасная эмульсия с длительным сроком хранения без потери заявленных характеристик. Защищает от коррозии металлические поверхности оснастки.

- Эмульсол. Смазка с минеральными маслами, отличается простотой нанесения, малым расходом. Составом марки «Эмульсол-ЭксИМ» можно покрывать щиты конструкции при значительных понижениях температуры – до -35°С.

TiraLux – дорогой, но популярный состав для нанесения на опалубку

Требования к смазочным смесям

Не стоит по старинке обрабатывать оснастку отработкой машинного масла или мазутом. Эти материалы опасны для окружающей среды, пожароопасны, не всегда эффективны. При производстве готовых средств учитывают строительные требования, нормативы. Приведем основные из них:

При производстве готовых средств учитывают строительные требования, нормативы. Приведем основные из них:

- Приближение химического состава к нейтральному состоянию должно оберегать дыхательные пути, открытые участки кожи строительных работников. При этом, не должны снижаться эксплуатационные характеристики конструкции в местах контакта смазочной пленки с бетоном.

- Средство, снижая адгезию бетона с материалом опалубки, не должно обладать проникающими свойствами. После контакта не должно оставаться любых маслянистых, жирных пятен. Если их не удалять, отделочные материалы (клеевые растворы, штукатурка, обмазочная изоляция) могут не удерживаться на бетонной поверхности. А удаление пятен связано с механическим повреждением поверхности монолита.

- Для сопротивления щелочной среде бетонной заливки и получения качественной мыльной пленки на поверхности элементов опалубки – коэффициент омыления не может снижаться ниже 7 единиц. Соблюдение требования не даст частицам раствора прилипать к внутренней поверхности формообразующих щитов.

- Состав средства должен обеспечивать веществу достаточную вязкость, устойчивость к разжижению от горячего воздуха. Качественный материал не стекая, не испаряясь, сутки удерживается на гладкой вертикальной плоскости щита.

- Смазка должна быть безопасной для человека.

- Применяемое покрытие обязано служить защитой материала опалубки: от коррозии – для металла, от гниения, поражения микроорганизмами – для дерева.

- Нанесение покрытия должно производиться легко, с экономным расходом рабочего вещества.

Обработка

Обработка конструкции происходит после окончания ее сборки. Это сократит расход смазки. Ранее залитый, отвердевший бетон защищают пленкой или брезентом. Обрабатываемую поверхность предварительно чистят от остатков раствора, грязи, хорошо высушивают. Покрытие из применяемого средства должно быть равномерным, тонким.

При нанесении смазки не допускается ее попадание на закладные изделия, подготовленный каркас из арматуры, элементы должны сохранять высокую адгезию с бетонным раствором.

Экономный вариант – распыление малярным пистолетом. Работать можно валиком, кистью. Применение обычной малярной кисти особенно оправдано при обработке поверхности стыков, в углах опалубочной формы, дощатых щитовых конструкций.

Краскопульт обеспечивает равномерное, экономное напыление

Расход

Зная нормы расхода, указанные производителем на упаковке, нужно делать поправки на следующие объективные причины их изменения:

- плотность применяемого состава;

- окружающий температурный фон;

- материал, качество поверхности обрабатываемой опалубки;

- способ нанесения смазки, качество применяемого инструмента;

- через какое время после обработки будет производиться бетонирование.

Производители

Для обработки опалубки чаще выбирают продукцию зарекомендовавших себя производителей. Среди зарубежных марок лидирует германский Тиралюкс1721, смеси греческого концерна Isomat. Положительные рекомендации у российских универсальных смазок Эмульсол ЭКС-А, Ангрол-Монолит, Дивикон. При выборе производителя лучше остановиться на компании, работающей в узком сегменте изготовления средств (например, нижегородская «Н Петрос»). Тогда можно не сомневаться в высоком, постоянном качестве состава.

При выборе производителя лучше остановиться на компании, работающей в узком сегменте изготовления средств (например, нижегородская «Н Петрос»). Тогда можно не сомневаться в высоком, постоянном качестве состава.

Применение смазочных материалов для обработки опалубочных конструкций можно не считать дополнительными тратами. Эти вложения многократно вернутся ускорением строительных работ, увеличением срока службы, оборачиваемости съемной опалубки, повышением качества возведенных бетонных конструкций.

Пример нанесения разделительного состава на формы для изготовления бетонных плит, результат:

Средняя оценка

оценок более 0

Поделиться ссылкой

Смазка для опалубки и фанеры: производители

Виды растворов для обработки опалубочных щитов

Бетонные работы являются неотъемлемой частью любого строительства – будь то возведение многоэтажного монолитного здания или небольшого частного дома. Бетонирование позволяет получить прочную, долговечную и недорогую конструкцию с минимальными затратами времени и сил. Единственный минус данной технологии – необходимость установки и разборки опалубки. Чтобы облегчить процесс демонтажа щитов, используется специальная смазка для опалубки.

Бетонирование позволяет получить прочную, долговечную и недорогую конструкцию с минимальными затратами времени и сил. Единственный минус данной технологии – необходимость установки и разборки опалубки. Чтобы облегчить процесс демонтажа щитов, используется специальная смазка для опалубки.

Содержание

- Область применения

- Требования к смазочным материалам

- Виды смазок

- Водные суспензии.

- Составы-гидрофобизаторы

- Составы, замедляющие схватывание

- Комбинированные

- Способ нанесения

Область применения

При произведении бетонных работ очень важно соблюдать технологию заливки. Одно из главных её требований – обязательное уплотнение раствора, чтобы избежать образования внутри монолитной конструкции пустот и раковин, заполненных воздухом. Для этих целей обычно применяют вибратор, либо простукивают опалубку по всей её плоскости. Это позволяет вывести из бетонной массы излишки воздуха, тем самым придав ей нужную плотность и прочность.

Хорошо провибрированный раствор полностью заполняет внутреннее пространство опалубки, включая самые мелкие трещины и неровности. Однако уплотнение бетонной заливки несёт не только плюсы. Главной проблемой, возникающей при этом, является сложность демонтажа опалубки после схватывания бетона: чтобы отделить её, порой приходится прилагать весьма серьёзные усилия.

В самых тяжёлых случаях после снятия щитов опалубка бывает уже не пригодна для дальнейшего использования, а это дополнительные финансовые расходы на закупку материала для новых опалубочных конструкций и затраты времени и сил на их сооружение. Кроме того, при попытках отделить щиты может быть повреждена сама бетонная заливка, ещё не набравшая должную крепость.

Дощатая опалубка

Эта проблема не столь актуальна, если в качестве материала для щитов используется гладкий листовой металл или пластик, но такие заводские конструкции довольно дорогостоящие и в связи с этим используются главным образом крупными организациями, ведущими строительство в промышленных масштабах.

Частные же застройщики используют для создания опалубки различные подручные материалы, в основном щиты из досок и фанеры. Деревянная поверхность, даже хорошо оструганная, имеет множество мелких трещин, зазоров и прочих неровностей, что увеличивает показатель её сцепки с бетоном.

Машинное масло-отработка

Для уменьшения адгезии внутренняя поверхность опалубочных щитов смазывается специальными составами. Смазка создаёт разделительную плёнку между опалубкой и бетоном, что позволяет упростить демонтаж щитов, увеличив сроки их эксплуатации в 2-3 раза.

Одновременно уменьшаются трудозатраты и ускоряется общий ход бетонных работ. Ещё совсем недавно для обработки оснастки широко использовались продукты нефтепереработки: мазут и отработанное машинное масло.

Подобные смазочные материалы не могут гарантировать хорошего результата, кроме того, они не отвечают требованиям экологической безопасности. В настоящее время разработан целый ряд современных средств для обработки опалубки.

Требования к смазочным материалам

Согласно положениям строительных нормативов, смазочные материалы для опалубочных щитов должны отвечать следующим требованиям:

- Адгезионная смазка не должна оставлять на бетонной поверхности жирных маслянистых пятен. В противном случае в дальнейшем могут возникнуть проблемы при проведении отделочных работ. На пропитанных нефтяными маслами поверхностях крайне плохо держатся отделочные материалы: штукатурка, шпаклёвка, обмазочная гидроизоляция, клеевые составы и т.д. Удаление же подобных загрязнений — дело довольно хлопотное, требующее значительных усилий и времени.

- Химический состав смазки должен быть максимально нейтрален. Прежде всего, он не должен оказывать вредного влияния на кожные покровы и дыхательные пути работников, а также техническо-эксплуатационные характеристики бетона.

- Вещество должно обладать достаточно большой вязкостью и не разжижаться даже при повышенных температурах воздуха. Согласно СНиП, адгезионный состав должен хорошо держаться на гладком щите из листового металла или ламинированной фанеры, нагретом до +30С, в течение суток, не стекая и не испаряясь.

- Коэффициент омыления не должен быть ниже 7. Такой адгезионный состав сможет успешно противостоять щелочным средам бетонных растворов и создать на поверхности оснастки — будь она из полимеров, металла, досок или фанеры, – тонкую мыльную плёнку, не дающую частицам бетона налипать на внутренние поверхности формы.

Виды смазок

Все антиадгезионные растворы подразделяются на четыре группы в зависимости от их технических свойств и химического состава.

Водные суспензии.

Это один из наиболее доступных по цене вариантов смазок для опалубки. В случае крайней необходимости подобный состав вполне можно приготовить своими руками прямо на строительной площадке. Для этого можно воспользоваться старыми рецептами плотников-бетонщиков. Это могут быть смеси строительного гипса или алебастра с гашёной известью и сульфитным щёлоком, либо смеси глины и любых масел.

Среди более современных антиадгезионных «народных средств» можно назвать раствор керосина с жидким мылом. Все перечисленные смеси после своего приготовления разбавляются водой и в таком виде наносятся на соприкасающуюся с бетоном поверхность форм.

Все перечисленные смеси после своего приготовления разбавляются водой и в таком виде наносятся на соприкасающуюся с бетоном поверхность форм.

После того как вода высохнет, на опалубке останется тонкая защитная плёнка, не позволяющая цементному раствору налипать на поверхность фанеры, металла или досок.

Однако при использовании таких «рукотворных» адгезионных составов следует учитывать, что образующаяся на щитах плёнка довольно тонка и непрочна, поэтому уплотнять бетон при помощи вибратора следует максимально деликатно, иначе жёсткий бетон может попросту содрать защитный слой смазки.

Такие действия приведут с одной стороны к проблемам с демонтажом оснастки, а с другой — к загрязнению бетона адгезионной смесью и уменьшению его прочностных характеристик.

Составы-гидрофобизаторы

Подобные растворы изготавливаются в заводских условиях из минеральных масел с добавлением поверхностно-активных веществ, повышающих коэффициент омыления. В результате на оснастке образуется защитный слой, предотвращающий её смачивание бетонным раствором.

В результате на оснастке образуется защитный слой, предотвращающий её смачивание бетонным раствором.

Эффективность гидрофобизаторов достаточно высока, так же как и их стоимость. Среди их недостатков можно указать использование в качестве основы при их производстве минеральных масел. И если недобросовестный производитель допустит их переизбыток в конечном продукте, высок риск загрязнения бетонной поверхности маслянистыми пятнами.

Составы, замедляющие схватывание

Растворы, создаваемые на основе органических углеводов. Они имеют свойство замедлять схватывание бетона, в результате чего, в местах его соприкосновения с опалубкой он остаётся пластичным и податливым, в то время как его толща уже набрала достаточную прочность. Это облегчает снятие оснастки и её очищение от налипших частиц раствора.

Среди недостатков — неконтролируемость процесса замедления отвердевания. Из-за чего на стыке толщи заливки и тонкого слоя, подвергнувшегося воздействию замедлителей, могут возникнуть внутренние напряжения, трещины и расколы, что не способствует увеличению прочности монолитной конструкции.

Комбинированные

Смазка Эмульсол

Второе название комбинированных смазок — обратные эмульсии. По свидетельству специалистов, обратные эмульсии являются самым оптимальным вариантом. Комбинированные растворы в полной мере отвечают всем требованиям, предъявляемым к адгезионным смазкам.

В состав подобных растворов также вводятся компоненты, замедляющие схватывание бетона и создающие влагооталкивающую плёнку. Однако все их возможные отрицательные воздействия на цементный раствор нивелируются при помощи добавок-пластификаторов.

Комбинированные растворы играют роль не только разделителя бетонного раствора и поверхности опалубочной оснастки, но они способны и улучшать качество бетона, уменьшая размеры пор на его поверхности. Это увеличивает прочность и плотность монолита, что придает ему более высокую влагостойкость.

Чтобы частному застройщику, чаще всего не обладающему специальным инженерно-строительным образованием, было легче разобраться в предлагаемых адгезионных составах, следует рассмотреть эксплуатационно-технические характеристики наиболее популярных из них.

- Эмульсол. Создан на основе минеральных масел, может наноситься на поверхность щитов при температуре до -18С. От многих других растворов для смазки опалубки отличается небольшим расходом и лёгкостью нанесения. Выпускается также морозостойкий вариант, «ЭксИМ», который можно применять при температуре воздуха до -35С.

- Ангрол. Эмульсия, созданная на водной основе. Отличается абсолютной пожаробезопасностью и отсутствием неприятных запахов, может длительное время храниться на складе без ухудшения технических характеристик. В состав Ангрола вводятся специальные антикоррозийные компоненты, защищающие металлические формы от появления ржавчины.

- Тиралюкс. Смазка от германского производителя, в основе которой лежат минеральные масла с добавлением антиморозных добавок. По своей стоимости данный раствор значительно превосходит отечественные аналоги. Впрочем, и технические характеристики Тиралюкса довольно высоки: он надёжно защищает от налипания частиц бетона даже дощатую опалубку.

- Агат. Масляный состав, не содержащий воду, абсолютно универсален и может применяться для нанесения на любые материалы опалубочной оснастки. После высыхания бетона и снятия опалубки, Агат не оставляет на его поверхности следов, что позволяет применять его для смазки форм под белые и колерованные цементные растворы.

Способ нанесения

Наносить адгезионные растворы на опалубочные щиты можно различными методами. От способа нанесения зависит расход материала и скорость работы. Самым быстрым и экономичным является обработка опалубки при помощи пистолета-краскопульта. Это даёт возможность минимизировать расход смазки, но при этом возникает проблема с прокрашиванием неровностей, углублений, стыков и трещин.

Во избежание «залипания» оснастки после нанесения антиадгезионной смеси на щиты следует пройти все труднодоступные места малярной кистью.

В отсутствие пистолета можно воспользоваться поролоновым или шерстяным валиком. Это несколько увеличит расход состава, но обработка будет производиться гораздо быстрее, чем малярной кистью, но такой способ больше подходит для относительно гладких поверхностей из металла, пластика и фанеры.

Если же приходится обрабатывать щиты, сколоченные из необструганных досок, то лучше использовать кисть. Такой метод самый трудоёмкий, зато позволяет более тщательно обработать все неровности. При расчёте расхода смазочного состава следует также учитывать материал, из которого сделана оснастка: впитываемость металлических или пластиковых поверхностей гораздо ниже, чем у древесины.

Контрольный список бетонной опалубки во время бетонирования и распалубки

🕑 Время чтения: 1 минута

Контрольный список бетонной опалубки включает проверки, которые необходимо выполнить перед бетонированием, во время бетонирования и после снятия опалубки. Бетонная опалубка представляет угрозу как для качества, так и для безопасности. Если опалубка не подходит для бетона и работы выполняются на высоте, это может вызвать проблемы с безопасностью.

Бетонная опалубка — это временная опорная конструкция для бетона, когда она размещается на строительной площадке, чтобы удерживать бетон в положении и форме до тех пор, пока он не затвердеет.

На качество бетона влияет неправильное выравнивание опалубки, отсутствие герметичности и т. д. Надлежащее хранение опалубки для бетона также необходимо для экономии затрат проекта.

Содержание:

- Контрольный список бетонных оформлений на площадке

- Контрольный список формирования на стенах:

- Контрольный список формирования во время бетонирования

- Цельный список во время формирования 9001 2 9002 9002

- . Для очистки и хранилища

- для очистки и хранения

- . Контрольный список бетонной опалубки на объекте

Контрольный список опалубки для стен:

- Убедитесь, что имеющиеся боковые распорки прочно поддерживают опалубку во всех точках опоры.

- Блокировка (упорный конец), раскрепленная для сопротивления вертикальным и боковым нагрузкам.

- Опалубочные панели должным образом скреплены и связаны друг с другом.

- Углы опалубки должны быть соответствующим образом закреплены, чтобы предотвратить утечку или вздутие и растекание бетона.

- Убедитесь, что для анкеров предусмотрена достаточная длина, а также достаточная прочность и необходимое расстояние.

- Проверьте правильность промежутков между рядами и стыки между ними должны располагаться в шахматном порядке от одного яруса к другому.

- В сдвоенных стержнях один стержень остается непрерывным поперек расположения анкерных связей.

- Настенные анкеры и болты затянуты должным образом.

- В случае использования двойных килов оба ригеля должны иметь одинаковую глубину.

- Проверьте наличие достаточного нахлеста между опалубкой и ранее залитым бетоном.

- Убедитесь, что протечки раствора не происходит в местах соединения между панелями и между старым бетоном и панелями над ними.

- Проверить обеспечение устойчивости против подъема в случае наклонных граней бетонной опалубки.

- Обеспечьте наличие опытного наблюдателя на объекте при установке стеновых опалубок и укладке бетона.

Контрольный список опалубки во время бетонирования

- Перед началом бетонирования обеспечьте надлежащий доступ для рабочих, занимающихся укладкой, уплотнением и отделкой бетона.

- Наличие опытного супервайзера, который постоянно следит за любой опасной ситуацией.

- Достаточный запас запасных стоек, хомутов, болтов, клиньев и квалифицированных рабочих на площадке.

- Выравнивание, изгиб, уровень и отвес (вертикальность) сохраняются во время бетонирования.

- Эффективная глубина между верхней и нижней арматурой не нарушена.

- Бетонное покрытие вокруг стальной арматуры поддерживается в соответствии с требованиями.

- Потеря цементного раствора из-за движения в швах и меры по устранению этого.

- Ослабление клиньев и креплений из-за вибрации, передающейся на опалубку, и корректирующие действия на нее.

- Пролитый бетон и/или цементный раствор немедленно убираются.

- Все деревянные распорки для разделения вертикальных поверхностей опалубки удаляются после укладки бетона.

- Деревянные стержни для создания карманов ослабляются до того, как бетон полностью схватится.

- Последовательность заливки бетона, как показано на чертеже опалубки (избегайте внецентренной нагрузки).

- Предотвращение нагромождения бетона и ударных капель из бетонных ведер.

- Норма бетонирования в допустимых пределах, указанных на рабочем чертеже или принятых при расчете опалубки против боковых давлений.

- Надлежащая связь между слоями бетона, в случае укладки бетона слоями, путем обеспечения того, чтобы игольчатый вибратор при вибрации верхнего слоя также проникал в нижний слой.

Контрольный список при распалубке (демонтаже или демонтаже)

- Конструкция и компоновка опалубки обеспечивают плавную последовательную распалубку.

- Прочность бетона, способного воспринимать собственный вес и строительную нагрузку.

- Время удаления необходимо установить в зависимости от размера, формы и пролета элемента, марки бетонной смеси и скорости ее набора прочности, типа цемента, температуры окружающей среды и погодных условий, а также степени выполненного отверждения.

- На момент снятия борта углы и кромки не повреждены.

- Стяжки, хомуты и клинья постепенно ослабляются и снимаются.

- Время удаления в соответствии с указанными в своде правил (IS 456-2000).

- Стойки при поэтапном удалении балок и плит из середины пролета наружу.

- Болты, гайки, хомуты, клинья собраны в ящик и не брошены по неосторожности.

- Использование ломов для взламывания открытых форм исключено.

- Опалубка раскрепляется деревянными клиньями.

- Опалубка аккуратно опущена, не падает и не повреждается.

- Поверхности панелей следует осторожно снять и опустить, не касаясь выступов лесов.

- Панели, уложенные на выровненную поверхность после снятия.

- Выступы гвоздей забиты молотком.

- Ограждение территории ниже места, где предлагается снять опалубку.

- Наличие грамотного крановщика и мастера.

Контрольный список для очистки и хранения опалубки

- Опалубку после ее снятия очистить жесткой щеткой.

- Удалены пыль, грязь, стойкие кусочки бетона или цементного раствора.

- Деревянная поверхность и необработанный слой перед хранением покрыты разделительной смазкой.

- Стальная форма слегка покрыта маслом для предотвращения коррозии.

- Разборка и ремонт поврежденной опалубки перед хранением.

- Впадины, отверстия от гвоздей заделывают подходящими материалами и слегка затирают, чтобы получить гладкую поверхность.

- Панели и фанерные листы хранятся на горизонтально выровненном полу.

- Панели хранятся лицом к лицу для защиты поверхности.

- Складское помещение, защищенное от дождя и влаги и хорошо проветриваемое.

- Все материалы для опалубки сложены с земли.

- Свободные стенания, солдаты (распорки) и т. д. хранятся вместе с соответствующими панелями после нумерации для правильного соответствия при повторном использовании.

- Болты, гайки, шпильки, штифты, клинья, ключи и стяжки, хранящиеся в отдельных ящиках или коробках.

Подробнее:

- Виды опалубки (опалубки) для бетонных конструкций

- Пластиковая опалубка для бетона – применение и преимущества в строительстве

- Соображения по проектированию бетонной опалубки – Основа для проектирования бетонной опалубки

- Критерии проектирования деревянной бетонной опалубки с расчетными формулами

- Расчеты нагрузок и давления на бетонную опалубку

- Сроки демонтажа бетонной опалубки, спецификации и расчеты

- Опалубка (опалубка) для различных конструктивных элементов — балок, плит и т.

д.

д. - Измерение бетонной опалубки для расчета оплаты

- Контрольный список мер безопасности при опалубке при проектировании и строительстве

Поделиться этой статьей

Процесс строительства бетонной плиты перекрытия

🕑 Время чтения: 1 минута

Процесс возведения бетонной плиты перекрытия включает в себя монтаж опалубки, размещение арматуры, заливку, уплотнение и отделку бетона и, наконец, снятие опалубки и отверждение бетонной плиты.

Содержимое:

- Процесс строительства бетонной плиты перекрытия

- 1. Сборка и установка опалубки для перекрытия

- 2. Подготовка и установка арматуры для перекрытия

- 3. Заливка, уплотнение и отделка бетонной плиты перекрытия

- 4. Затвердевание бетона и снятие опалубки

90 Сборка и монтаж

- 3 Опалубка

- Убедитесь, что имеющиеся боковые распорки прочно поддерживают опалубку во всех точках опоры.

- Подготовка и установка арматуры

- Заливной, компактный и финишный бетон

- Отверждение бетона и снятие опалубки

- Плохой осмотр опалубки или его отсутствие во время и после укладки бетона для выявления необычных прогибов или других признаков возможного отказа, которые можно исправить

- Неадекватное крепление гвоздями, болтами, сваркой или креплением

- Неправильная боковая распорка

- Сооружение опалубки, не соответствующей чертежам формы

- Отсутствие надлежащей инспекции на месте, чтобы убедиться, что дизайн формы был правильно интерпретирован составителями форм

- Использование поврежденных или некачественных пиломатериалов, имеющих меньшую прочность, чем необходимо.

9002 9002

9002

1. Сборка и установка опалубки для перекрытия

Сборка и установка опалубки для перекрытия

Опалубка должна быть спроектирована так, чтобы выдерживать строительные нагрузки, такие как давление свежего бетона и вес рабочих и операторов и их машин. Руководство по опалубке для бетона ACI 347-04 необходимо соблюдать при проектировании опалубки.

Кроме того, существуют различные аспекты строительства, которые необходимо учитывать при возведении опалубки. Например, он должен быть правильно расположен, выровнен и выровнен, стыки должны быть надлежащим образом загерметизированы, а гвозди не должны входить в бетон и т. д.

Кроме того, для опалубки бетонной плиты перекрытия могут использоваться различные материалы, такие как дерево, сталь и алюминий.

Рис. 1: Опалубка бетонной плиты перекрытия

Наконец, есть несколько распространенных недостатков конструкции опалубки, о которых инженер-строитель должен знать и предотвращать их появление, иначе может произойти отказ опалубки. Эти недостатки конструкции представлены ниже:

Эти недостатки конструкции представлены ниже:

Читайте также: Опалубка (опалубка) для различных элементов конструкции — балок, перекрытий, колонн, фундаментов

2. Подготовка и установка арматуры для перекрытия

Перед размещением арматуры для конструкции бетонной плиты перекрытия осмотрите и проверьте формы, чтобы убедиться, что размеры и расположение бетонных элементов соответствуют конструктивным планам.

Кроме того, формы должны быть должным образом очищены и смазаны маслом, но не в таком количестве, чтобы оно попадало на прутья или бетонные строительные швы.

В проектных чертежах представлены необходимые детали армирования, поэтому нужно только понять, как использовать стержни определенного размера, резать необходимую длину и делать необходимые крючки и изгибы.

После завершения подготовки стальные стержни укладываются на свои места с соблюдением заданных промежутков и бетонного покрытия.

Бетонное покрытие и расстояние между плитами перекрытия можно сохранить, введя распорки и стержневые опоры. Проволока применяется для связывания основной арматуры и усадочной и температурной арматуры (распределительной арматуры).

Рис. 2: проволока, используемая для связывания арматуры и опор, используемых для поддержания бетонного покрытия

Следует знать, что неправильное размещение арматурной стали может привести к серьезным разрушениям бетонных конструкций. Неправильное защитное покрытие подвергает арматурные стержни опасности и нарушает связь между бетоном и сталью.

Неправильное защитное покрытие подвергает арматурные стержни опасности и нарушает связь между бетоном и сталью.

Наконец, после того, как все требования к размещению арматуры (положения, защитное покрытие бетона, интервалы и правильный размер стержней, длина, крюки и изгиб) согласованы, инженер участка может заказать бетонирование.

Рис. 3. Устройство бетонного покрытия для арматурных стержней в плите

Читайте также: Детализация армирования железобетонных плит

Смешивание, транспортировка и обращение с бетоном должны быть должным образом согласованы с укладочными и отделочными работами. В плите перекрытия начните укладку бетона по периметру с одного конца работы, при этом каждую партию укладывайте на ранее отгруженный бетон.

Рис. 4: Укладка бетона начинается с одного конца плиты

Бетон следует укладывать в месте его конечного положения или как можно ближе к нему, чтобы предотвратить расслоение. Таким образом, укладка бетона в большие и отдельные сваи с последующим перемещением их по горизонтали в конечное положение не допускается.

Таким образом, укладка бетона в большие и отдельные сваи с последующим перемещением их по горизонтали в конечное положение не допускается.

Более того, инженер-строитель должен надлежащим образом контролировать бетонирование и выявлять признаки проблем. Например, потеря затирки является признаком неправильной герметизации и смещения швов. Кроме того, трещины, чрезмерное отклонение, уровень и отвес, а также любые движения должны быть проверены и устранены, чтобы предотвратить дальнейшие проблемы.

Рис. 5: Укладка бетона с помощью насосов

Кроме того, свежий бетон должен быть надлежащим образом уплотнен, чтобы сформировать его внутри опалубки и вокруг закладных элементов и арматуры, а также устранить каменные карманы, соты и захваченный воздух. Вибрация, внутренняя или внешняя, является наиболее широко используемым методом уплотнения бетона.

Наконец, плиты могут быть отделаны разными способами в зависимости от назначения пола. Полезную информацию о формах до, во время и после бетонирования можно найти в ACI 311.

д.

д.