|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Капитальный ремонт осей BPW, SAF, ROR. Ремонт осей

Ремонт валов и осей

Строительные машины и оборудование, справочник

Категория:

Ремонт дорожных машин

Ремонт валов и осей

Ремонт валов и осейВалы и оси изготавливают из углеродистых и легированных сталей. Большинство валов и осей подвергается улучшению, т. е. закалке с высоким отпуском, поверхностной закалке рабочих поверхностей.

Валы и оси имеют гладкие цилиндрические или конические поверхности (шейки), шлицы, шпоночные пазы, бурты, лыски и резьбовые поверхности.

В процессе эксплуатации машин и механизмов на этих поверхностях могут появляться различные дефекты: изгиб и скручивание, износ и смятие опорных и посадочных шеек и буртов; износ шпоночных пазов и шлицев; износ и повреждение резьбы и центровых отверстий; трещины и поломки в различных местах.

При ремонте валов и осей вначале выполняют сварочные и слесарные работы, так как при их осуществлении возможны деформации детали и могут быть повреждены чисто обработанные поверхности. После сварочных и наплавочных работ валы и оси подвергают правке и предварительной механической обработке. Чистовая обработка рабочих поверхностей вала должна производиться в последнюю очередь.

Ремонт изогнутых валов и осей. Незначительные прогибы валов (менее 0,5 мм) устраняют проточкой или шлифованием. Валы диаметром до 50 мм, прогиб которых не превышает 0,01 длины вала, правят в холодном состоянии с помощью пресса или винтовыми скобами. В выпрямленном без нагрева валу с течением времени частично восстанавливается стрела прогиба.

Для обеспечения неизменяемости формы вала и снятия внутренних напряжений после правки производят термическую обработку, состоящую в выдержке вала при температуре 400—500 °С в течение 0,5—1 ч.

Значительные прогибы валов устраняют горячей правкой под прессом, для чего место изгиба вала нагревают до 600 °С в горне или пламенем газовой горелки. После правки необходимо повторно проверить вал на биение и, если изгиб полностью не устранен, повторить операцию правки.

Ремонт посадочных мест под подшипники и другие детали производят различными способами. Незначительные повреждения трущихся поверхностей в виде износов устраняют доводкой специальными пастами или шлифованием.

При больших износах, а также при наличии конусности и овальности восстанавление посадочных мест производят обработкой под ремонтный размер, а при отсутствии такой возможности—наплавкой, металлизацией или гальваническим способом.

Наиболее простым способом восстановления является обработка посадочных мест под ремонтный размер. Однако ремонтные размеры установлены на ограниченное число деталей машин. Поэтому часто обработку ведут под наибольший возможный размер, а сопряженные с валом подшипники скольжения изготовляют заново.

При износах более 2 мм восстановление валов и осей дорожных машин производят наплавкой.

Наращивание шеек валов хромированием, осталиванием и металлизацией при ремонте дорожных машин применяют на специализированных ремонтных предприятиях, так как это связано с применением специального оборудования. После наращивания одним из указанных способов посадочные места протачивают, шлифуют, а для получения особо чистых и гладких поверхностей полируют.

Ремонт шпоночных пазов и шлицев. Неисправности шпоночных пазов и шлицев могут проявляться в виде износа и смятия их поверхностей, выкрашивания металла на рабочих поверхностях.

При ремонте изношенных шпоночных соединений поврежденную шпонку заменяют новой нормального или увеличенного размера. В связи с этим ремонт шпоночных пазов на валу рекомендуется производить: расширением изношенного шпоночного паза (на 10— 15%) под шпонку увеличенного размера; фрезерованием шпоночного паза под шпонку нормального размера в другом месте, смещенном на 90 или 120° к поврежденному пазу; наплавкой стенок изношенных пазов с последующим фрезерованием их под нормальный размер.

Изношенные шлицы вала можно рекомендовать восстанавливать: раздачей шлицев; наплавкой изношенных боковых поверхностей шлицевых выступов; сплошной наплавкой шлицевых впадин и поверхностей выступов.

Независимо от способа ремонта окончательный размер шлицев получают механической обработкой под номинальный или увеличенный размер, позволяющий компенсировать износ шлицев в сопрягаемом отверстии.

При ремонте шлицев раздачей их отжигают, после чего раздают с помощью ролика, изготовленного из стали У6 или У7. В результате этого ширина шлицев увеличивается на 0,5—1 мм. В зависимости от величины износа раздачу шлицев производят по краю изношенной поверхности или по обоим краям выступа. Пазы, получившиеся на шлицах, заплавляют электросваркой и зачищают, а сами шлицы подгоняют по сопряженной детали механической обработкой.Наплавку целесообразно производить электродами ЦН-250 или ЦН-300, обеспечивающими высокую износостойкость шлицев без последующей термической обработки. После наплавки вал протачивают до заданного размера, подрезают наплывы с торца и снимают фаску. Обрабатывают шлицы на зубофрезерных станках червячными фрезами или на горизонтально-фрезерных станках дисковыми или фасонными фрезами.

В небольших ремонтных мастерских шлицы обрабатывают на токарных станках с помощью специального зуборезно-шлиценарез-ного приспособления.Ремонт резьбы на поверхности валов. Незначительно поврежденные резьбы исправляют на токарном станке или слесарной обработкой. Резьбу, потерявшую свой профиль вследствие износа или срыва, восстанавливают наплавкой. При этом старую резьбу удаляют проточкой на токарном станке, после чего полученную поверхность наплавляют, обтачивают и вновь нарезают резьбу требуемого размера.

Таблица 10

Если позволяет конструкция детали, изношенную резьбу удаляют и нарезают резьбу ремонтного размера. В отдельных случаях ту часть детали, которая имеет дефектную резьбу, удаляют, а на ее место ставят ввертыш, который затем приваривают к детали.

Рассмотрим в качестве примера групповой технологический процесс ремонта коленчатых валов двигателей различных марок (вариант одного маршрута). Коленчатые валы по размерам отнесены к группе крупных деталей, и в этот вариант маршрута входит следующее сочетание дефектов: прогиб, износы коренных и шатунных шеек (допускающие обработку под ремонтные размеры), износ шпоночных пазов и срыв резьбы в отверстиях.

Групповой технологический процесс ремонта валов для этого маршрута будет состоять из операций, указанных в табл. 10.

Читать далее: Ремонт передач дорожных машин

Категория: - Ремонт дорожных машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ремонт осей прицепов и полуприцепов: ремонт оси BPW, COS, ROR, SAF, SMB

Обычным перечнем услуг для практически всех автотехцентров являются стандартные и дополнительные, нестандартные виды работ по ремонту и обслуживанию прицепов и полуприцепов. Это:

- диагностика и восстановление геометрии осей подвески;

- восстановление и реставрация деформированных осей;

- выправление цапф, наплавка металла, нарезка новой резьбы;

- правка суппортов, тормозных валов;

- проточка барабанов.

Мастера техцентра располагают всем необходимым оборудованием и инструментами.

Ремонт осей полуприцепов в несколько раз выгоднее покупки новой

Мы используем технологию, благодаря которой ремонт оси становится рентабельной процедурой относительно покупки новой оси, т.к. по стоимости ремонт выходит намного дешевле от стоимости новой.

В ось вставляется металлический пруток (диаметром 120-180 мм). Он обтачивается, подгоняется и под давлением загоняется в ось. В результате чего отремонтированная ось получается намного прочнее новой.

В грузовом автосервисе «САС№1» Вы сможете произвести ремонт осей известных марок, в том числе:

Мы оказываем сервисные услуги комплексно, поэтому перед установкой ось проверяется на развал, на специальном стенде. Стенд позволяет избежать перекосов постановки колеса на ступицу.

Кроме того, восстановленная ось проверяется на соосность. Если у Вас появилось подозрение, что полуприцеп "съедает" резину, также рекомендуем обратиться в наш сервис для проверки и регулировки соосности.

В результате отремонтировать ось намного рентабельнее, чем покупать новую, даже по срокам.

|  |

Цены на ремонт осей полуприцепов

Сроки выполнения от 2х дней. Демонтаж, разборка и сборка оси оплачивается отдельно.

| Ось BPW, восстановление резьбового соединения и посадочного места подшипника ступицы (с одной стороны, без коробов) | Цена договорная |

| Восстановление оси BPW (сломана в районе стремянок) | Цена договорная |

| Ось BPW, восстановление ступицы | Цена договорная |

| Ось BPW ECO Plus, восстановление резьбового соединения и посадочного места подшипника ступицы (с одной стороны, без коробов) | Цена договорная |

| Восстановление оси BPW ECO Plus (сломана в районе стремянок) | Цена договорная |

| Ось BPW ECO Plus, восстановление ступицы | Цена договорная |

| Ось SAF, восстановление резьбового соединения и посадочного места подшипника ступицы (с одной стороны, без коробов) | Цена договорная |

| Восстановление оси SAF (сломана в районе стремянок) полурессорная | Цена договорная |

| Ось SAF интегрированная с коробами сломана в районе кронштейна | Цена договорная |

| Ось SAF, восстановление ступицы | Цена договорная |

| Восстановление резьбового соединения и посадочного места подшипника в ступице, интегрированная с коробами | Цена договорная |

| Ось гнутая, рихтовка оси (восстановление геометрии оси) на стенде | Цена договорная |

| Ремонт кронштейна суппорта оси | Цена договорная |

| Ось ROR, восстановление резьбового соединения и посадочного места подшипника ступицы (с одной стороны, без коробов) | Цена договорная |

| Восстановление оси ROR (сломана в районе стремянок) | Цена договорная |

| Ось ROR, восстановление ступицы | Цена договорная |

| Ось SMB, восстановление резьбового соединения и посадочного места подшипника ступицы (с одной стороны, без коробов) | Цена договорная |

| Восстановление оси SMB (сломана в районе стремянок) | Цена договорная |

| Ось SMB, восстановление ступицы | Цена договорная |

| Ось Shmitz интегрированная с коробами сломана в районе кронштейна | Цена договорная |

| Ось Shmitz, восстановление ступицы | Цена договорная |

| Ось Mercedes интегрированная с коробами сломана в районе кронштейна | Цена договорная |

| Ось Mercedes, восстановление ступицы | Цена договорная |

| Ось Гигант, восстановление резьбового соединения и посадочного места подшипника ступицы (с одной стороны, без коробов) | Цена договорная |

| Восстановление оси Гигант (сломана в районе стремянок) | Цена договорная |

| Ось Гигант,восстановление ступицы | Цена договорная |

| Замена шкворней поворотной оси полуприцепа (одна сторона) | Цена договорная |

| Ремонт поворотной оси низкорамного трала | Цена договорная |

Гарантия на выполненные работы пожизненная!

Мы имеем опыт в ремонте бортовых полуприцепов, рефрижераторов, тралов, полуприцепов цистерн, контейнеровозов, самосвальных полуприцепов, полуприцепов-рефрижераторов и т.д..

Отдельно можно выделить услугу ремонта балок осей: восстановление и ремонт балки лопнутой или треснутой оси полуприцепа. Осуществляем. Восстанавливаем, демонтируем лопнутые и гнутые балки, а так же трещины на них. Данные работы производятся с гарантией.

Регулярное техническое обслуживание осей продлевает срок осей службы до капитального ремонта.

sas1.ru

Ремонт мостов и осей автобусов

Передние оси автобусов «Икарус» — прежде всего у современного семейства «Икарус-200» — представляют собой жесткую конструкцию модели ЛиАЗ-А4.

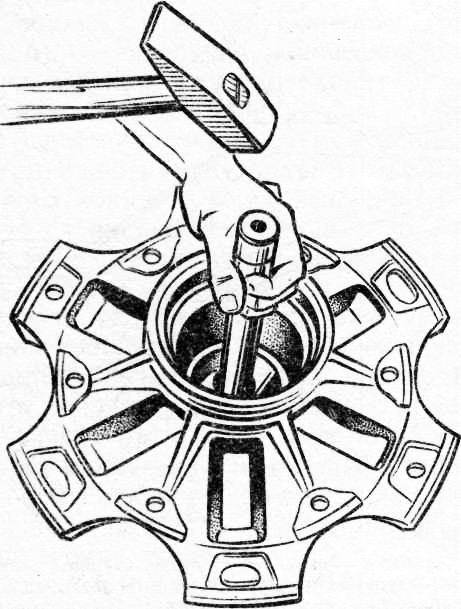

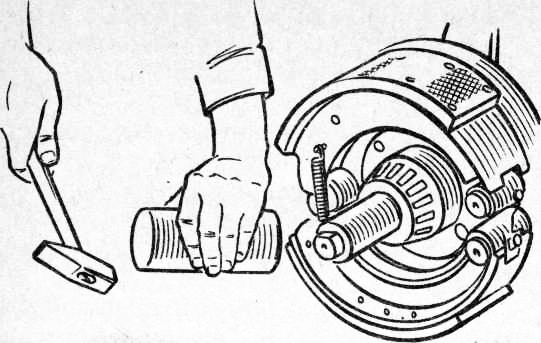

Рис. 2. Снятие ступицы колеса

Снятие передней оси. Перед снятием оси ослабить колесные болты примерно на один оборот. Поднять переднюю ось на подставки, вывернуть колесные болты и снять колеса.

Вывесить ось и дальнейший демонтаж выполнять в следующей очередности: — отсоединить продольную рулевую тягу и поворотный рычаг, а также шланги тормозных камер и пневматической подвески;— отсоединить амортизаторы, продольные и поперечные реактивные штанги,— затем опустить вывешенный ранее мост и извлечь его из-под автобуса;— снять продольную и поперечную рулевые тяги.

Рис. 3. Снятие внешней обоймы наружного подшипника

После выполнения этих операций в ремонте установленной на стенд передней оси необходимо придерживаться следующей очередности: разборка передней оси; проверка состояния деталей и их ремонт;

сборка оси; регулировка тормозов; установка передней оси; проверка функционирования и регулировка оси.

Разборка передней оси. Сначала произвести снятие ступицы колеса и тормозного барабана.

После удаления болтов крепления снять колпак ступицы колеса и находящуюся под ним уплотнительную прокладку. Отвернуть гайку с поворотной цапфы, удалив шайбу и замочное кольцо, вывернуть гайку подшипника.

Внешние болты съемника ступицы колеса (рис. 138) ввернуть в отверстия под болты крепления колпака ступицы и вращением центрального ходового винта приспособления выпрессовать ступицу.

После удаления болтов крепления тормозного барабана освобождаются и могут быть удалены тормозной барабан и тормозной щит. Выпрессовать с поворотной цапфы внутреннюю обойму внутреннего подшипника.

Извлечь из ступицы внутренние обоймы конических роликовых подшипников, выпрессовать внешнюю обойму внешнего подшипника, а также и внешнюю обойму внутреннего подшипника, которая вытолкнет перед собой сальник в стальном корпусе. После этого удаляют опорное кольцо. Затем произвести снятие поворотной цапфы.

С шлицевого вала тормозного кулака снять тормозной рычаг, а с правой поворотной цапфы удалить поперечную тягу. С левой поворотной цапфы после удаления болтов крепления снять поворотный рычаг, а также поперечную тягу.

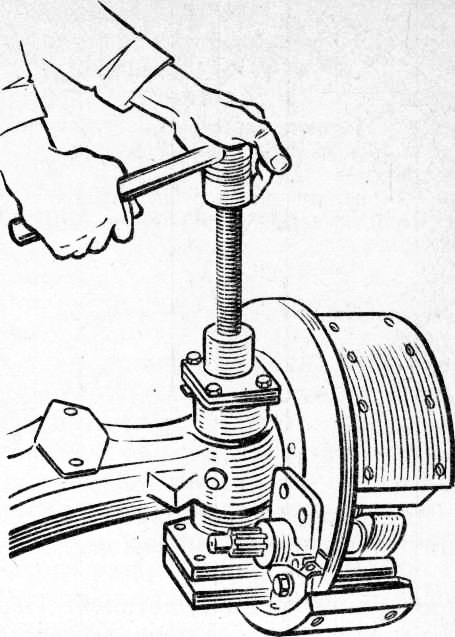

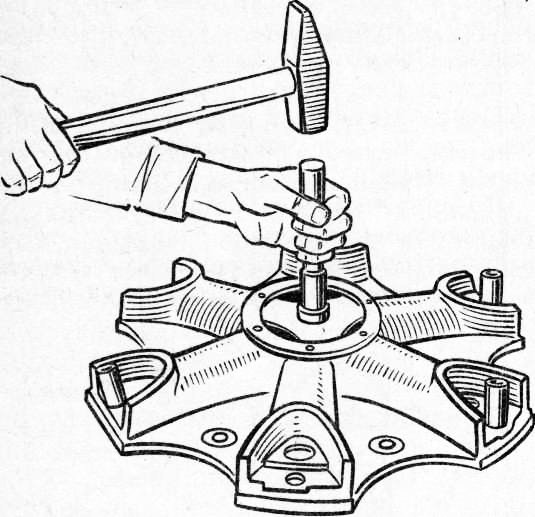

Демонтировать консоль крепления тормозной камеры и снять прокладку крышки поворотной цапфы с ее верхней части. Выпрессовать шпонку из шкворня поворотной цапфы.

Внешние винты съемника шкворня поворотной цапфы ввернуть в отверстия под болты крепления консоли кронштейна тормозного барабана. (Нельзя упускать из виду, что до установки съемника необходимо поместить на среднее отверстие шкворня вставную шайбу, входящую в комплект приспособления, ибо в противном случае центральный ходовой винт в процессе выпрессовки может повредить резьбу отверстия шкворня.)

Вращая центральный ходовой винт, выпрессовать шкворень поворотной цапфы.

Вывернув пресс-масленки, снять подшипники поворотной цапфы и выпрессовать из нее втулки.

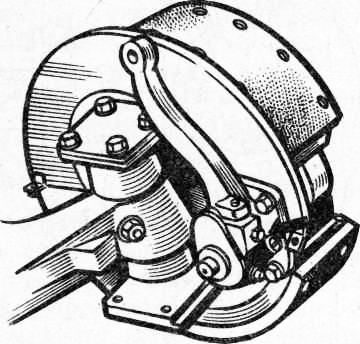

Разборка колесных тормозов. Удалить стяжные болты крепления щита тормоза и, вывернув из кронштейна крепежные болты, снять щит. После этого открывается свободный доступ к механизму колесного тормоза. Кронштейн тормоза приклепан к фланцу поворотной цапфы. Разъем этого соединения допускается только в случае поломки или повреждения кронштейна тормоза, а также при ослаблении или повреждении заклепок. Дополнительная обсадка заклепок не допускается. Ослабевшие заклепки надлежит заменять.

Снять стяжные пружины и удалить их вместе с пальцами. Удалить фиксаторы роликов тормозных колодок и снять ролики. Снять опору тормозного кулака и удалить тормозной кулак. Проверить состояние втулок тормозных кулаков и в случае обнаружения чрезмерного износа или заеданий извлечь их путем постукивания по выколотке.

Расстопорить и вывернуть болты крепления пальцев тормозных колодок и соответствующим приспособлением выпрессовать их, а затем снять тормозные колодки. Если обнаружены признаки износа, заедания или повреждения втулок пальцев тормозных колодок, то следует выпрессовать и их.

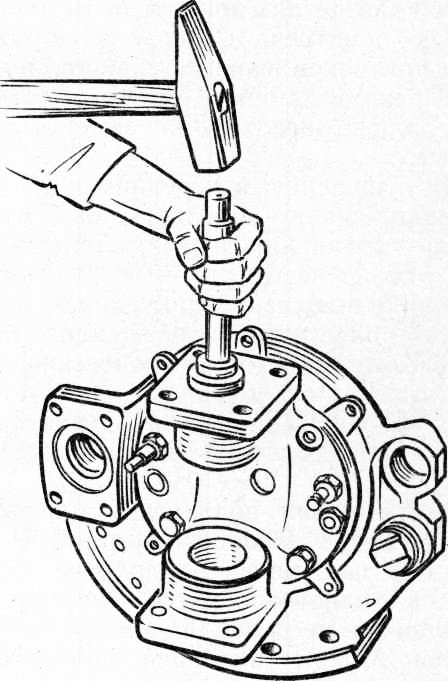

Рис. 4. Снятие шкворня поворотной цапфы

Рис. 5. Снятие втулки поворотной цапфы

Проверка и ремонт деталей. Перед тем как приступить к проверке состояния деталей, они должны быть тщательно промыты в моющей жидкости. Для промывки стальных и чугунных деталей наиболее подходят щелочные моющие жидкости. После мойки детали следует прополоскать в горячей мягкой воде и просушить.

Каждая деталь должна быть внимательно осмотрена с целью обнаружения признаков износа, трещин, поломок и деформаций. Дефектные детали при сборке необходимо заменять на новые.

По отношению к передним осям ось отверстий под шкворни поворотных цапф должна находиться в плоскости, проходящей через ось симметрии моста, и должна быть перпендикулярна к плоскости прилегания кронштейнов баллонов пневматической подвески. Допустимое отклонение — не более 0,05 мм на длине 100 мм, допуск в отношении торцевых поверхностей — 0,12 мм.

В отношении поворотной цапфы — оси шкворней поворотных цапф и отверстий под шкворни должны находиться в одной плоскости. Допускается отклонение не более 0,1 мм.

Оси втулок шкворней поворотных цапф должны иметь наклон к продольной оси автобуса 9° +15’.

Поверхности участков цапфы под наружные и внутренние подшипники ступиц колеса должны быть концентричными. Допустимый эксцентриситет — не более 0,01 мм. На рабочей поверхности тормозного барабана не должно быть усадочных раковин. Эксцентриситет рабочей поверхности не может превышать 0,25 мм. Отклонение рабочей поверхности и оси конусных отверстий обойм подшипников ступицы колеса не должно превышать 0,1 мм.

Головки заклепок должны быть заглублены в тело фрикционных тормозных накладрк на глубину не менее 8 мм от их поверхности. Под тормозные накладки следует подкладывать прокладки из металла или водостойкого картона с последующей механической обработкой рабочей поверхности тормозных накладок.

Замену тормозных накладок следует производить при их значительном износе, повреждениях или замасливании по причине подтекания масла. Если требуется замена одной тормозной накладки, необходимо менять и другую. Сверления под заклепки в тормозных накладках следует выполнять по отверстиям в тормозных колодках, после чего наклепывать их с заглублением. Наклепывание надлежит начинать с центральных отверстий и от них двигаться к краям в обоих направлениях.

После наклепывания накладки следует приработать. Для этого колодку помещают в тормозной барабан и несколько раз совершают ею круговое движение вперед и назад. В результате выявляются неровности поверхности накладки,’ которые снимают напильником. Эту операцию следует повторять до тех пор, пока накладки не будут прилегать к барабану всей своей поверхностью.

Устанавливать на тормозные колодки допускается только новые фрикционные накладки. Между приклепанной тормозной накладкой и рабочей поверхностью тормозного барабана допускается зазор не более 0,3 мм. Шляпка заклепки должна туго прилегать к фрикционной накладке, а ее цилиндрическая часть — к поверхности отверстия в колодке.

Радиус рабочей поверхности тормозной колодки вместе с приклепанной накладкой должен соответствовать номинальному или одному из ремонтных размеров тормозного барабана.

Заклепки крепления кронштейнов тормозов не должны иметь перекосов, местных утолщений или трещин головок. Клепаное соединение должно обеспечивать надежное крепление тормозного кронштейна к фланцу поворотной цапфы.

Установка новых тормозных барабанов. Тормозные барабаны основных размеров, которые можно приобретать в рамках номенклатуры запасных частей, изготавливаются с припусками на обработку со ступенчатой поверхностью, имеющей следующие параметры (если смотреть со стороны крыльев):

Полная длина обработанных таким образом поверхностей 160 мм. Поверхность тормозного барабана во всех случаях следует обрабатывать чистовым точением в сборе со ступицей колеса на размер 0 420+0’25 мм с прокаткой по коническим поверхностям подшипником.

Тормозные барабаны, обработанные в сборе со ступицей, должны быть отбалансированы таким образом, чтобы дисбаланс не превышал 0,1 Н-м. Для балансировки на фланце 0 482 мм выполняют сверления диаметром 30 мм, глубиной не более 15 мм.

Регулировка тормозных барабанов допускается только вместе со ступицами, на которых они установлены.

Сборка передней оси. Сборку производят в последовательности, обратной разборке.

При выполнении сборки необходимо следить за тем, чтобы тормозной кулак свободно вращался. При этом осевой зазор тормозного кулака не должен превышать 1 мм. Осевой зазор устанавливается с помощью регулировочных шайб, помещаемых на тормозной кулак между кронштейном и тормозным рычагом.

Перед установкой тормозных колодок их пальцы следует покрыть тонким слоем смазки.

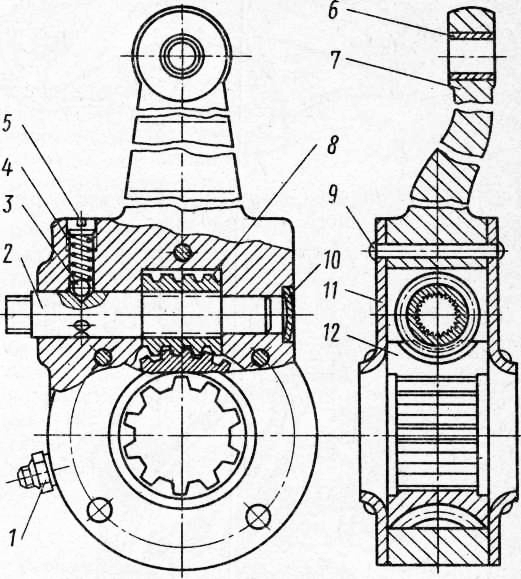

Рис. 6. Тормозной рычаг: 1 — пресс-масленка; 2 — вал регулировочного червяка; 3—шарик; 4—пружина фиксатора червяка; 5 — пробка; 6 — втулка; 7 — рычаг; 8 — регулировочный червяк; 9 — заклепка; 10 — запорная пластина; 11 — крышка; 12 — червячное колесо

Вал регулировочного червяка запрессовать в тормозной рычаг со стороны стопорного отверстия тормозного рычага. При этом вал регулировочного червяка должен выступать за торцевую поверхность тормозного рычага на (10,5±0,35) мм.

Стопор вала червяка должен быть отрегулирован таким образом, чтобы он вращался при малом усилии. Шарик стопора должен точно, надежно фиксировать вал в заданном положении. При вращении вала регулировочного червяка пружина не должна сжиматься до соприкосновения ее витков. После окончательной регулировки стопора следует закрепить заглушки оси червяка керне-нием в двух точках. Тормозной рычаг смазывают пластичной смазкой.

Правильность сборки тормозного рычага проверяют путем вращения оси червяка до тех пор, пока червячное колесо не сделает полный оборот.

Вал червяка должен вращаться свободно, без перекосов и заеданий. В противном случае тормозной рычаг необходимо вновь разобрать и отремонтировать.

Допустимый осевой зазор между торцевыми поверхностями балки переднего моста и поворотной цапфы — не более 0,1 мм. Этот зазор может быть установлен с помощью регулировочных шайб, помещаемых на верхнюю торцевую поверхность балки моста. Шпонку шкворня поворотной Цапфы подбирают по номинальному или ремонтному размеру отверстия в балке моста.

Шаровые пальцы продольных и поперечных тяг перед началом сборки должны быть смазаны консистентной смазкой.

При сборке поперечных и продольных рулевых тяг необходимо следить за тем, чтобы шаровые пальцы вращались свободно, без заеданий.

Установка ступицы колеса и тормозного барабана. Насадить на поворотную цапфу упорное кольцо. Упорное кольцо от проворачивания удерживается благодаря стопорному штифту (это необходимо учитывать при сборке).

Рис. 7. Установка внутренней обоймы подшипника

Рис. 8. Установка наружной обоймы наружного подшипника

Рис. 9. Головка вала регулировочного червяка

Трубчатой оправкой напрессовать внутреннюю обойму конического роликового подшипника на поворотную цапфу.

Запрессовка наружной обоймы конического роликового подшипника в ступицу колеса выполняется с помощью напрессовочной плиты и выколотки.

Внешние обоймы следует запрессовывать в ступицу до упора.

Сальник в стальном корпусе запрессовывают тоже с использованием напрессовочной плиты и выколотки.

Установить на ступицу колеса масло-отражательную пластину и тормозной барабан. Гайки винтов, крепящих тормозной барабан к ступице колеса, после затяжки необходимо каждую в отдельности застопорить кернением в двух точках. Собранную ступицу наполнить консистентной смазкой установленного сорта и надеть на поворотную цапфу, после чего напрессовать внутреннюю обойму наружного подшипника.

Регулировка подшипников ступицы колеса. Для регулировки конических роликовых подшипников ступицы колеса гайку подшипников следует затянуть до отказа, поворачивая одновременно ступицу вправо и влево, чтобы ролики правильно расположились вдоль конических поверхностей обойм. Затем ослабить гайку примерно на 1,5 оборота до совпадения ближайшего отверстия в запорном кольце со штифтом. При этом ступица должна свободно вращаться при отсутствии заметного люфта. Это положение должно быть зафиксировано. Наружную гайку затянуть с моментом 450-500 Н-м.

Регулировка колесных тормозов. Зазор между тормозными накладками и барабаном может быть отрегулирован червячной парой, расположенной в регулируемом тормозном рычаге.

Для регулировки тормозов оси необходимо вывесить, чтобы колеса свободно вращались. Надев торцевой ключ на квадратную головку оси червяка, поворачивать его вправо или влево, вращая тем самым тормозной кулак, который изменяет зазор между фрикционной накладкой и поверхностью тормозного барабана. Этот зазор не должен превышать 0,4 мм (рис. 145).

Для стопорения червяка в заданном положении служит шариковый фиксатор. При вращении червяка можно слышать характерное пощелкивание этого фиксатора.

Установка передней оси. Установку передней оси следует выполнять в очередности, обратной снятию.

Необходимо проверить, правильно ли ограничивают поворот колес упорные болты, расположенные на фланце правой поворотной цапфы. Затем проверить регулировку углов установки передних колес и выполнить необходимые регулировочные операции.

Ось прицепа

Ремонт оси прицепа.

Ось прицепа по своей конструкции аналогична оси типа ЛиАЗ-А4 (за исключением нескольких специфических деталей), в связи с чём при ее ремонте следует руководствоваться правилами, разработанными для передних осей:— в плоскости подшипника по опорному фланцу, должен быть 275±o;oio мм;— должно быть обеспечено свободное, без помех зацепление зубьев шестерен дифференциала. Зазор должен составлять 0,05-f-0,15 мм на Z = 50 мм;— зазор между опорным пальцем в крышке и опорным пальцем в полуоси должен составлять 0,5-i-l мм;— болты крепления картера редуктора к картеру моста следует ставить на маслостойкой, растворимой уплотни-тельной пасте;— биение зубьев ведомой шестерни относительно делительного конуса не должно превышать в собранном состоянии 0,13 мм;— при установке ступицы коронной шестерни маслопропускное отверстие должно находиться внизу.

Выявление причин неисправности и подготовка к ремонту.

При выполнении ремонта необходимо обращать внимание на следующее:— при выполнении разборочно-сборочных операций следует по возможности пользоваться специально предназначенным для этого инструментом и приспособлениями;— для замены конструктивных узлов или отдельных деталей рекомендуется использовать исключительно те, которые имеют марку «Раба»;— при ремонте отдельных конструктивных узлов подвески нет необходимости снимать с автобуса весь мост;— ремонт полуосей, планетарного механизма и дифференциала может быть выполнен без вывешивания колес. Однако полную проверку и капитальный ремонт моста необходимо производить после того, как он снят с автобуса и установлен на стенд.

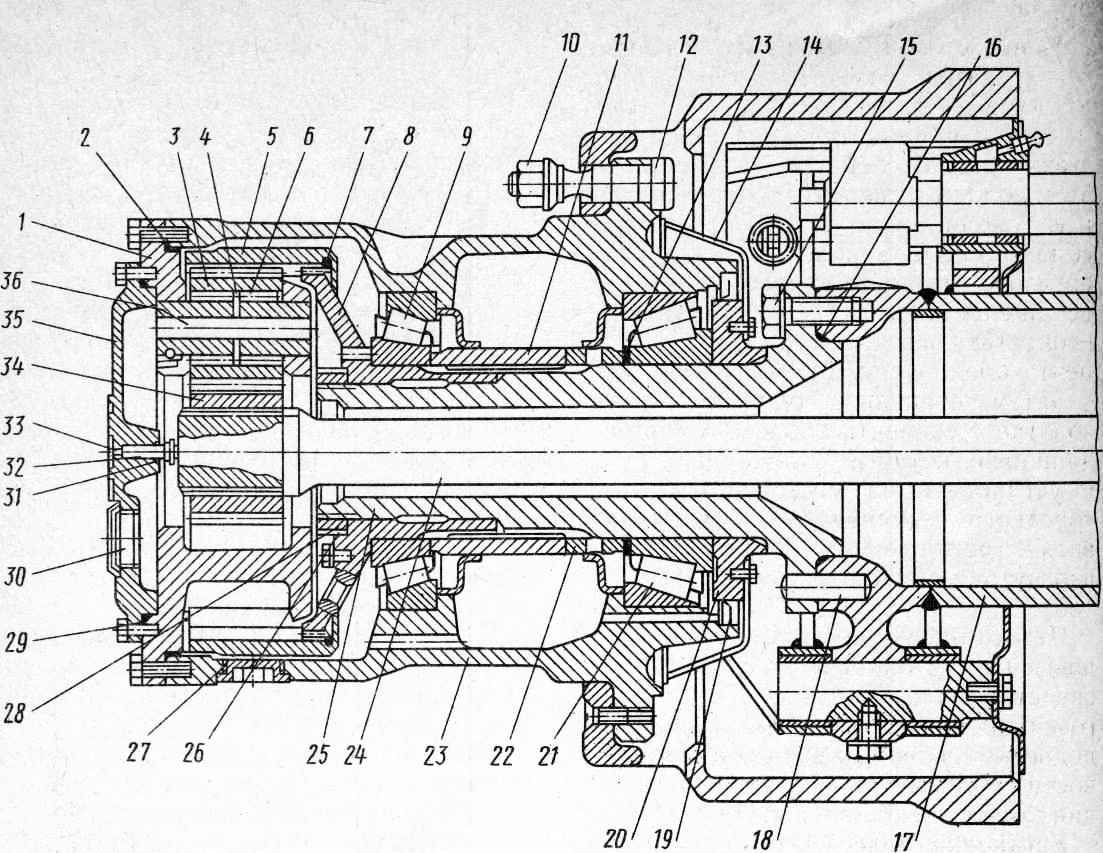

Рис. 10. Ступица колеса и колесный редуктор: 1 — водило; 2 — уплотнение; 3 — сателлит; 4 — разделительное кольцо; 5 — корончатая шестерня; 6 — роликовый цилиндрический подшипник; 7—стопорное кольцо; 8 — опора корончатой шестерни; 9, 21 — конические роликовые подшипники; W — гайка колесного болта; 11 — распорная шлицевая втулка; 12 — болт колесного диска; 13 — регулировочные прокладки; 14 — обойма сальника; 15 — болт с шестигранной головкой; 16—уплотнение; 17— балка моста; 18— посадочный штифт; 19— пружинный сальник; 20 — упорное кольцо; 22 — проставка; 23 — ступица колеса; 24 — полуось; 25 — цапфа; 26 — стопорная пластина; 27 — пробка маслосливного отверстия; 28 — гайка опоры корончатой шестерни; 29 — уплотнение; 30—пробка масло-заливного отверстия; 31 — головка опорного пальца; 32 — опорный палец; 33 — опорная планка; 34 — солнечная шестерня; 35— крышка колесного редуктора; 36 — ось сателлита

Ниже вопросы ремонта основных узлов будут рассмотрены в отдельных разделах. Цифровые обозначения по ступице колеса и колесного редуктора взяты из рис. 10

Ремонт и замена колес и шин

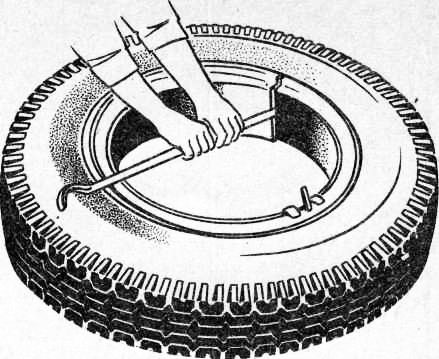

Разборка обода колеса. Короткий сегмент обода сдвигают с места с помощью прямой монтажной лопатки, как это показано на рис. 11. При монтаже не следует применять стальной молоток или какой-либо иной твердый инструмент, поскольку это может привести к поломке сегментов обода.

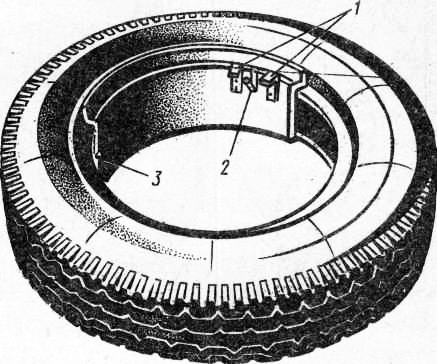

Монтаж шиж Насыпать в шину тальк, затем поместить туда камеру и слегка ее надуть, чтобы она распрямилась и приняла свою форму. После этой предварительной операции колесо положить вентилем вверх на ровную площадку и вставить длинный сегмент обода в колесный диск таким образом, чтобы стопорные лапки были обращены вверх. В этом положении пропустить вентиль через отверстие сегмента обода.

Затем соединить один из концов короткого сегмента обода с тем концом длинного, который ближе к вентилю, и установить на место другой конец короткого сегмента, после чего вставить и третий сегмент обода с помощью изогнутой монтажной лопатки.

Чтобы предупредить «рывки» руля, повысить устойчивость транспортного средства на дороге и обеспечить долговечность конструктивных элементов подвески колеса, следует по возможности подвергнуть их статической и динамической балансировке.

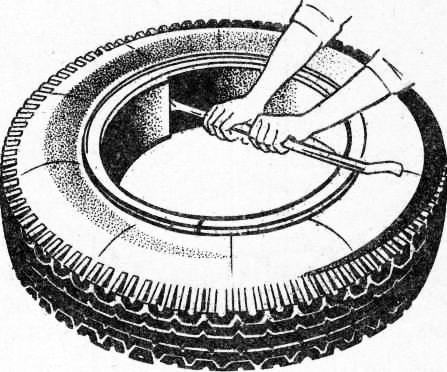

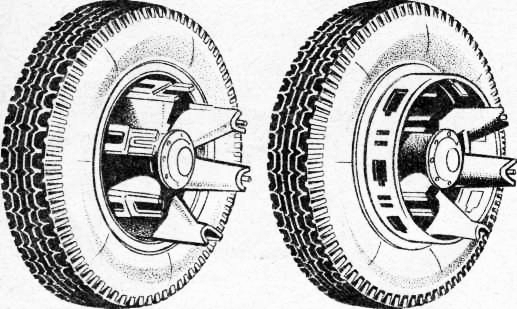

Установка колес. Очистить ступицу колеса и внутреннюю поверхность обода в сборе с шиной, надеть обод на ступицу таким образом, чтобы вентиль камеры и стопорные лапки обода попали между двумя прижимными пластинами, затем натянуть стопорные лапки и выполнить затяжку колесных гаек крест на крест. После сборки колес необходимо заполнить воздухом камеры до установленного давления. При установке задних двойных колес действовать следует описанным способом с учетом того, что после установки на шпильки внутреннего колеса до отказа необходимо установить дистанционное кольцо и лишь затем устанавливать наружное колесо, закрепляя его стопорными пластинами и гайками. (Шины следует устанавливать таким образом, чтобы вентили камер находились на одной линии.)

Перестановка колес. С целью обеспечения равномерного износа протектора шин и увеличения за счет этого срока их службы представляется безусловно целесообразным производить перестановку колес в сроки, установленные для данного типа шин.

Рис. 11. Демонтаж обода колеса

Рис. 12. Установка большого сегмента: 1 — лапки крепления; 2 — стержень вентиля; 3 сегмент обода колеса

Рис. 13. Установка малого сегмента

Рис. 14. Установка сдвоенных колес

Рис. 15. Схема перестановки колес одиночного автобуса

Рис. 16. Схема перестановки колес сочлененного автобуса

Снятие и замена полуосей

До начала снятия автобус следует поставить на ровную горизонтальную поверхность и тщательно очистить рабочую площадку. Снятие полуосей можно выполнять и без вывешивания колес. Эта операция выполняется, как правило, в случае их износа или повреждения. Каждое замечание, которое позволяет сделать вывод о повреждении или износе полуосей, должно быть тщательно проверено.

Полуоси не рекомендуется ремонтировать! В случае наличия выбоин, деформаций, повреждений шлицевой части полуось должна быть заменена.

Повернуть колесо в такое положение, чтобы пробка оказалась в нижнем положении. Отвернуть пробку и спустить масло из ступицы колеса. При этом принять меры, чтобы масло не попало на шины.

Вывернуть болты крепления крышки и снять ее. С помощью простейшего приспособления (стальной проволоки, изогнутой монтажной лопатки и т. д.), приложенного к опорному пальцу на конусе полуоси, извлечь ее вместе с солнечной шестерней.

Если опорный палец вышел из отверстия полуоси, подобрать болт М12 соответствующей длины, ввернуть его в резьбовое отверстие и попытаться вытянуть полуось.

В комплект приспособления входит дополнительный болт Ml2, который вворачивают в отверстие полуоси. Затем на него накладывают состоящую из двух частей муфту, затягивают рифленую втулку и, поворачивая ходовой винт вправо и влево, вытягивают полуось.

Снятую полуось вместе с солнечной шестерней тщательно осмотреть. Если полуось необходимо заменить, снять солнечную шестерню и установить ее на новую полуось, ввести опорные пальцы в отверстия на обоих концах полуоси. При этом необходимо следить за тем, чтобы во время забивки опорного пальца с головкой между головкой и концом полуоси оставался зазор 3 мм, поскольку только при этом условии будет возможно демонтировать полуось с помощью съемника.

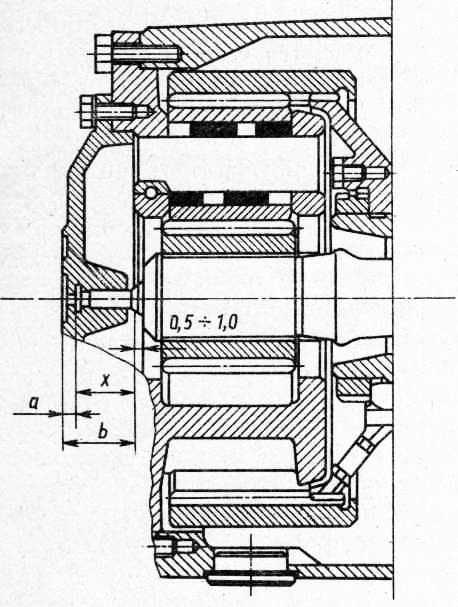

В процессе установки на место крышки необходимо отрегулировать зазор между опорным пальцем, установленным в конце полуоси, и пальцем в крышке. Величина зазора 0,5 f 1,0 мм.

Если устанавливают старую крышку, через имеющееся в ней отверстие 0 7 мм проверить глубину отверстия. Этот параметр потребуется при регулировке (размер а).’

Затем, используя выколотку 0 6 мм, удалить опорный палец вместе с регулировочными пластинами. Установить крышку на водило без резинового уплотнения кольца и опорного пальца и замерить расстояние b между полуосью и крышкой, после чего может быть определен размер х по формуле х = Ь — а.

Регулировочные пластины следует подбирать таким образом, чтобы их суммарная толщина и размер опорного пальца были на 0,5—1,0 мм меньше значения х.

После этого регулировочные пластины и опорный палец установить в крышку, вставить уплотнительное кольцо и закрепить болтами крышку на водиле сателлита.

Рис. 17. Снятие полуоси

Ремонт и замена колесного редуктора

При снятии колесного редуктора сначала необходимо выполнить операции, рассмотренные ранее, а именно снять полуось. Затем, удалив крепежные болты, снять водило с использованием двух болтов Ml2, ввернутых в выполненные для этих целей отверстия.

Осмотреть снятое водило. Его следует разбирать только в том случае, если обнаружены признаки выхода из строя какой-либо детали, в частности при повреждении зубьев шестерен, их износе, чрезмерном люфте шестерен на планетарной оси, несвободном их вращении и т. д. Если имеется намерение проверить состояние подшипников сателлита, то следует осторожно постукивать по планетарной оси до тех пор, пока из роликового подшипника не покажется поверхность оси.

Рис. 18. Установка полуоси

Если в замене деталей необходимости нет, ось сателлита следует установить на место без разборки, поскольку не вызванная необходимостью разборка планетарного механизма чрезмерно сокращает его долговечность!

Если нужно выполнить полную разборку снятого планетарного механизма, действовать необходимо следующим образом:— уложив водило на торец, соответствующим приспособлением выпрессо-вать оси сателлитов в сторону фиксаторного шарика;— извлечь из водила сателлиты вместе с роликовыми подшипниками, дистанционным и разделительным кольцами;— не рекомендуется перемешивать сателлиты и относящиеся к ним детали. Детали, снятые с одного места, должны быть помечены таким образом, чтобы при сборке они попали на прежние места.

После тщательной очистки необходимо отдельно проверить оси сателлитов, подшипники, отверстия шестеренок и их поверхность.

При обнаружении задиров, чрезмерного износа или начинающихся трещин необходимо дефектную деталь заменить.

В случае замены роликовых подшипников необходимо иметь в виду следующее:— завод-изготовитель при сборке узлов и поставках запасных частей применяет подшипники производства двух фирм;— подшипники обе выпускающие фирмы подразделяют на три группы в зависимости от допусков роликов;— в одном случае сепараторы роликов имеют маркировку А, В и С, в другом (у другой фирмы) они различаются по красной, синей или белой полосе на оберточной фольге;— в заводских условиях при сборке одного моста в него устанавливают подшипники, имеющие идентичную маркировку; при ремонте допускается использование подшипников с любыми обозначениями, но все подшипники на одной стороне планетарного механизма должны иметь одно и то же обозначение. Только при этом условии планетарный механизм будет работать безупречно.

При ремонте и хранении запасных подшипников необходимо внимательно следить за тем, чтобы подшипники с различными обозначениями и их ролики не перемешивались.

Сборка. Рекомендуется следующий порядок сборки:— смазав ролики тонким слоем консистентной смазки, поместить их в сепараторы, а затем два подшипника и находящееся между ними разделительное кольцо ввести в отверстие шестерни сателлита;— установить в водило шестерню сателлита в сборе, а затем дистанционные кольца с обеих сторон;— в отверстие водила и шестерни сателлита ввести центрирующую оправку, которая направит ось сателлита и помешает смещению дистанционных колец в процессе напрессовки, что могло бы сделать невозможной установку оси сателлита.

При запрессовке оси сателлита необходимо следить за тем, чтобы гнездо шарика фиксатора оси находилось на одной линии с таким же гнездом на водиле. Когда нижний край гнезда, находящегося на оси сателлита, достигнет водила, в него (гнездо) нужно поместить шарик-фиксатор, а затем запрессовать ось до упора.

Снятие и установка коронной шестерни и ее опоры

Снять коронную шестерню и опору можно только после удаления подшипников ступицы колеса.

Операция должна выполняться в следующем порядке:— вывесить мост, остальные колеса застопорить в обоих направлениях; снять колеса и диски ступиц колес; — вывернуть колесные гайки; описанным выше способом удалить полуось и водило;— снять стопорную пластину 26 гайки опоры коронной шестерни и специальным ключом вывернуть эту гайку.

Снятие опоры 8 и одновременно коронной шестерни выполнять следующим образом.

В отверстие цапфы 25 установить выпрессовочную плиту, затем кольцо съемника двумя болтами М10 крепят к опоре коронной шестерни и стаскивают ее вращением ходового винта.

Коронная шестерня после снятия стопорного кольца легко отделяется от ступицы.

Снятые детали после тщательной промывки и очистки должны быть внимательно осмотрены при хорошем освещении. При обнаружении чрезмерного износа, признаков заеданий или трещин они должны быть заменены.

Сборка и установка выполняются в последовательности, обратной разборке:— на опору коронной шестерни специальной оправкой напрессовать внутреннюю обойму конического роликового подшипника;— на опору установить коронную шестерню и в канавку ввести стопорное кольцо;

собранную таким образом опору насадить на цапфу и, осторожно постукивая резиновым молотком, подать ее вперед до упора в распорную втулку.

При установке опоры коронной шестерни следить за тем, чтобы масло-сливное отверстие после установки моста оказалось в нижнем положении. . Затем оправку приспособления через отверстие в опоре ввести в цапфу таким образом, чтобы качающаяся шайба оказалась в горизонтальном положении (это положение целесообразно отметить на ходовом винте), а затем после поворота ходового винта на 180° качающаяся шайба под действием собственного веса примет прежнее положение.

Ходовой винт застопорить у находящегося в конце отверстия под ключ и, вращая удлиненную гайку, выпрессовать опору коронной шестерни на первую припасовочную поверхность (примерно 25 мм). Затем снова легко продвигать ступицу по цапфе, совершая при этом легкие вращательные движения, что позволит привести опору и шлицевую распорную втулку в такое положение, при котором становится возможной дальнейшая напрес-совка.

После посадки опоры до отказа гайку отпустить, ходовой винт приспособления развернуть на 180°, подать его внутренний конец вверх и извлечь приспособление. Затем навернуть гайку 28 опоры и динамометрическим ключом затянуть ее с моментом 900— 1200 Н-м и тщательно застопорить. (Опорную плиту необходимо использовать и при затяжке осевой гайки.)

Ремонт и замена ступицы колеса и цапфы

Снятие.

Затем, приподняв, снять ступицу колеса, на которой остаются внешние обоймы конических роликовых подшипников, а также пружинный сальник.

Сальник удалить с помощью длинной выколотки, а для снятия внешних обойм подшипников использовать подходящий для этого съемник.

Выпрессовать с цапфы распорную шлицевую втулку. Если это не удается сделать рукой, ее можно выбить выколоткой, конец которой упереть в отверстие распорной втулки, не имеющей шлицев.

Остающуюся на цапфе внутреннюю обойму подшипника выпрессовать с помощью съемного приспособления, составленного из соответствующих элементов.

Выпрессовку упорного кольца 20 следует выполнять с использованием соответствующего приспособления, упомянутого выше, причем вместе с кольцом сходит также обойма сальника, закрепленная на нем болтами.

Если резьбовой конец цапфы имеет повреждения, посадочные места подшипников изношены или заклинены, цапфу необходимо снять и заменить. После удаления крепежных болтов цапфы резиновым или сделанным из мягкого металла молотком слегка постучать по цапфе, после чего ее легко можно будет снять.

Сборка. Поcле проверки состояния деталей произвести сборку, которая выполняется в последовательности, обратной разборке. В случае установки новой цапфы следует использовать и новое уплотнение, а его установочные отверстия развернуть под установочный штифт ремонтного размера, развернуть отверстия картера моста, а затем запрессовать штифты.

Упорное кольцо и внутреннюю обойму конического роликового подшипника перед сборкой рекомендуется нагреть в масле до 60-80° и запрессовать до упора на цапфу с помощью специального приспособления, состоящего из двух частей.

Верхняя часть этого приспособления применяется для запрессовки шлицевой части распорной втулки.

Специальный инструмент следует применять и для запрессовки внешних обойм подшипников.

Осевой зазор подшипников ступиц колес регулируют с помощью регулировочных прокладок, помещаемых между распорной втулкой и внутренним коническим подшипником. Осевой зазор должен быть в интервале 0,03-0,08 мм. Для его установки изготавливают регулировочные прокладки следующей толщины: 0,1; 0,25; 0,3; 0,5; 1,0; 2,05 мм.

Суммарная толщина пластин должна быть подобрана таким образом, чтобы после установки ступицы колеса и опоры коронной шестерни и затяжки гайки опоры, выполненной с заданным моментом, осевой зазор имел установленную величину.

Дальнейший ход сборки соответствует рассмотренному в предыдущих разделах.

Необходимо также обратить внимание на то обстоятельство, что после установки колес затяжка колесных гаек должна выполняться особенно тщательно, с соблюдением заданного усилия.

Читать далее: Ремонт тормозов задних колес автобусов

Категория: - Эксплуатация и ремонт автобусов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ремонт осей. Как правильно выбрать грузовой сервис

Ремонт осей saf, bpw, ror, gigant востребованная услуга. Ось полуприцепа подвергается постоянным нагрузкам. Добавим дороги. Получим потребность в быстром и качественном ремонте полуприцепов, тралов и др. типов прицепной техники. В частности – ремонт суппортов, восстановление балок осей, запчасти, капитальный ремонт и т.д. Расскажем, как правильно подобрать грузовой сервис по ремонту осей.

Какие услуги должны быть:

- Восстановление шеек под подшипники

- Восстановление и изготовление новых цапф осей

- Ремонт суппортов

- Восстановление балки оси, лопнувшей под стремянкой

- Доступность ремонта оси квадратного и круглого сечения

- Демонтаж лопнувшей и гнутой балки

- Ремонт по устранению трещин балки

- Работы по ремонту с автоматической наплавкой под слоем флюсов

- Механическая обработка

Ремонтная компания может быть небольшой, это не страшно. Перед ремонтом обратите внимание на состав станочного парка, количество постов.

Оснащенность грузового сервиса и технологии

Перед ремонтом обратите внимание на состав станочного парка, количество постов. Узнайте о штате технических специалистов. Хороший показатель – текучка кадров. Ремонтная компания может быть небольшой, это не страшно. Но перечисленное все равно требует внимания со стороны клиента. Отличным показателем может быть информированность специалистов о заводской технологии производства осей. Узнайте об этом. Некоторые компании заботятся о получении релевантного опыта своими механиками.

Нужно выяснить, как организован технический контроль на всех этапах производства работ

Сопутствующие услуги

Оси – это прицепы. Прицепы – это транспортная сфера. Она живет в ритме сроков и расстояний. Грузовой сервис должен учитывать это. Хорошо, если есть:

- Приемка 24/7 или возможность ночной бесплатной стоянки

- Близость к основным магистралям

- Питание, места отдыха и душ для ожидающих ремонта водителей

- Различная форма оплаты

Приятно получить такое обслуживание. Это уже плюс в пользу выбора компании и рекомендации ее коллегам.

Контроль качества и гарантия

Нужно выяснить, как организован технический контроль на всех этапах производства работ. Даже небольшой сервис способен выделить отдельного специалиста под эту функцию, а не отдавать все на откуп исполнителям-слесарям. Наличие гарантии на проведенные работы и изготовленные детали однозначно важный параметр при выборе сервиса. Руководство по ремонту осей SAF, BPW и др. марок, будет не лишним для оценки работы и собственного мелкого ремонта.

КАК БЫСТРО И НЕДОРОГО КУПИТЬ ЗАПЧАСТИ

Почему важен внимательный подбор сервиса

Как показывает практика, внимательный выбор сервиса, оценка его со всех сторон, в конечном итоге равняется качественному ремонту. Ремонтники, не стремящиеся к повышению своего обслуживания во всех аспектах, выдают некачественный результат.

Существует мнение, что небольшие частные сервисы в гараже могут обеспечить недорогой и качественный ремонт. Это должен быть проверенный, с хорошими рекомендациями мастер. Подумайте, много ли таких проверенных на памяти. Поэтому остаются более крупные компании, среди которых стоит тщательно провести отбор.

Как показывает практика, внимательный выбор сервиса, оценка его со всех сторон, в конечном итоге равняется качественному ремонту

В силу свой работы, водители и владельцы сталкиваются с необходимостью экстренного ремонта. Можно посоветовать потратить время на анализ точек ремонта на трассах, по которым чаще передвигается полуприцеп. Сделать себе небольшой список. Водитель на маршруте целенаправленно может посетить 2-3 сервиса для оценки. Многие крупные транспортные компании составляют списки потенциальных партнеров на своих маршрутах. Иначе, в случае поломки, владелец или водитель рискует после ремонта искать место для повторного ремонта. А время идет.

Призываем системно подходить к планированию ремонта и стараться подстраховываться на случай ремонта осей. Обратите внимание как на сеть официальных дилеров, так и на неофициальные, но специализированные компании. Причем специализированные, а не универсальные сервисы. Хороший пример Мехпромзапчасть из Н.Челнов http://mpz-org.ru/ , услугами которой пришлось воспользоваться в недавнем прошлом. Желаем удачной дороги!

КАК КУПИТЬ «ШТОРКУ» РЕМОНТ НА ТРАССЕ ПРОВЕРКА ТЕХНИКИ ДЛЯ ПОКУПАТЕЛЯ И ПРОДАВЦА Предыдущая записьОткрытие первого склада запчастей Hitachi Construction в России

Следущая записьЗалог спецтехники, грузовика или прицепа

www.krepmas.ru

Капитальный ремонт осей BPW, SAF, ROR / Продукция / Услуги / ООО ПКФ Мехпромзапчасть

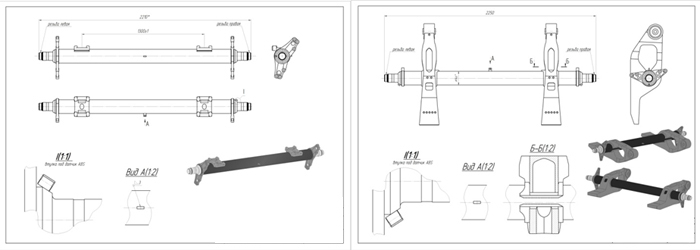

Фирмой «Мехпромзапчасть » освоены технологии капитального ремонта всех модификаций осей прицепов и п/прицепов BPW,SAF,ROR, и т.д.

Ремонт цапф картеров мостов Scania, Volvo, Renault, MAN и т.д.

Что мы делаем:

- Восстановление шеек под подшипник

- Восстановление и изготовление новых цапф осей и мостов

- Изготовление и замена осей тормозных колодок

- Капитальный ремонт с заменой основной балки

Наш технологический процесс восстановления:

- Квалифицированная дефектовка оси нашим технологом

- Обсуждение и согласование с клиентом различных способов ремонта обнаруженных дефектов

- Составление калькуляции и согласование стоимости работ с заказчиком

- Проведение работ по ремонту с использованием автоматической наплавки под слоем легированных флюсов, механической обработки и замены изношенных деталей

- Технический контроль на всех этапах производства ремонтных работ

- Выходной контроль и предъявление готовой продукции заказчику

- Упаковка и отгрузка готовой продукции в любой регион России транспортной компанией

На фотографиях приведены примеры нашей работы:

| Ось BPW до ремонта (дефекты шеек цапфы балки оси) | Ось BPW после ремонта (восстановление цапфы балки оси и оси тормозных колодок) |

|

|

| Ось BPW до капитального ремонта (балка оси сломана пополам) | Ось BPW после капитального ремонта(замена основной балки с цапфами) |

|

|

Ремонт оси полуприцепа SAF. (замена круглой трубы на новую O 146х22мм.)

Ремонт цапфы картера заднего моста VOLVO.

Ремонт цапфы картера заднего моста Renault.

Ремонт цапфы картера заднего моста КамАЗа.

Мы готовы в кратчайшие сроки в соответствие с вашими требованиями отремонтировать любые детали по индивидуальным заказам с гарантией качества.

mpz-org.ru

Текущий ремонт валов и осей

Строительные машины и оборудование, справочник

Категория:

Эксплуатация средств механизации

Текущий ремонт валов и осей

Текущий ремонт валов и осейОсновные дефекты валов и осей — изнашивание посадочных шеек, повреждение шпоночных канавок и шлицев, резьбы, скручивание, погнутость, трещины, изломы.

Валы и оси восстанавливают в такой последовательности: детали моют, очищают и дефектуют. Детали со скручиванием более 0,25° на 1 м выбраковывают и не восстанавливают. Погнутость валов исправляют способами холодной и горячей правки, описанными выше. Холодной правке подвергают валы, стрела прогиба которых не превышает 0,3 мм на всю длину при частоте их вращения до 500 мин-1 и 0,2 мм — при большей частоте. Если стрела прогиба больше, то правка сопровождается местным нагревом до температуры 500…600°С ацетилено-кислородным пламенем или пламенем паяльной лампы. При незначительном прогибе погнутость устраняют путем проточки или прошлифовки вала или оси.

Перед началом восстановления валов и осей у них очищают центровые отверстия с помощью шаберов или на сверлильном либо токарном станке.

Вал, предназначенный для правки, укладывают на установочные призмы вогнутым местом вверх, после чего с помощью нажимного устройства через мягкую прокладку вал изгибают в обратную сторону на величину, в несколько раз превышающую стрелу прогиба, и отпускают. Подобную операцию повторяют до тех пор, пока вал не будет выправлен. Погрешность правки валов изгибом достигает 20…30 мкм.

Тонкие и длинные валы правят на токарных станках: валы устанавливают в центрах и выгибают с помощью упора, закрепляемого в суппорте станка.

Форму вала исправляют наклепом. Для этого вал укладывают на поверочную плиту прогибом вниз и наносят по нему легкие удары бойком. В результате в наклепанном слое возникают остаточные напряжения, выправляющие форму вала и обеспечивающие его устойчивое состояние.

Правке наклепом подвергают детали с прогибом не более 0,02…0,4 % от их длины.

В процессе деформирования валов и осей могли возникнуть трещины. Поэтому места правки проверяют дефектоскопами. Для снятия образовавшихся в результате правки внутренних напряжений, которые с течением времени могут частично восстановить изгиб, рекомендуется производить термическую обработку путем выдерживания детали в течение 0,5… 1 ч при температуре 400…450 °С.

Выправленные валы термически обрабатывают также и для достижения хорошей соосности посадочных шеек, затем протачивают и шлифуют.

Деформацию вала исправляют путем нагрева следующим образом. Вал укладывают прогибом вверх и наиболее изогнутый его участок термоизолируют (например, с помощью закрепленных проволокой листов асбеста). В месте максимального прогиба оставляют незащищенными участок размером 0,1…0,12D вала вдоль его оси и 0,33 D по окружности. Этот участок быстро (за 3…5 мин), но равномерно нагревают до температуры 500…550°С с помощью газового пламени. Деформацию вала контролируют индикатором. Закалку предотвращают наложением на незащищенный участок листов асбеста. После 10…15 мин асбест снимают и участок охлаждают сжатым воздухом.

Посадочные шейки на цапфах ремонтируют как путем восстановления их до номинального размера, так и обработкой под ремонтный размер.

Мелкие трещины, задиры и риски на шейках устраняют доводкой пастами ГОИ или маслом с тонким наждачным порошком и притирами. С этой целью деталь закрепляют в токарном станке, на нее надевают жимки и деталь приводят во вращение.

При восстановлении шеек валов и осей до номинального размера в условиях ремонтных мастерских слои металла наращивают наплавкой, металлизацией и накаткой. Также возможна пластическая деформация посадочных мест для увеличения их диаметров за счет незначительного уменьшения длины.

При наплавке шеек следят за тем, чтобы валики перекрывались по ширине на 1/3. Марку электродов выбирают в зависимости от материала детали и метода ее обработки.

Наплавленную поверхность для снятия внутренних напряжений отжигают при температуре 800…850°С и обрабатывают резцами с пластинками Т5К.10 для черновой и Т15К.6 для чистовой обработки. Обработанные поверхности шлифуют кругами твердостью СМ1 и СМ2 с последующей полировкой тонким наждачным полотном с маслом или кожей с пастами ГОИ.

При осадке участок посадочного места вала нагревают до температуры 900…950°С, после чего торец вала охлаждают в воде на глубину 5…7 мм. По охлажденному торцу наносят удары, и вал увеличивается в диаметре на 0,2…0,4 мм. Для раздачи конца вала в его торце сверлят отверстие на длину посадочного места. После нагрева стенок отверстия до температуры 850….900 °С в него запрессовывают палец.

При некоторых методах ремонта цапф применяют втулки- компенсаторы. В этом случае цапфу протачивают на меньший размер, на нее напрессовывают стальную втулку, торцы которой приваривают к торцу цапфы. После закрепления втулки ее наружную поверхность обрабатывают под заданный размер.

Валы и оси восстанавливают под ремонтный размер путем механической обработки на токарных и шлифовальных станках.

Шпоночную канавку ремонтируют как под номинальный, так и под ремонтный размер. В первом случае ее заплавляют и снова нарезают под номинальный размер, во втором (при износе менее чем на 15% от ширины паза) —расширяют до ремонтного размера путем шабрения и опиливания или фрезерования и строгания. Если положение шпоночной канавки не фиксировано по отношению к оси детали, то канавку переносят, смещая на 120° относительно первого положения. Старую канавку заплавляют и запиливают. Новую шпоночную канавку нарезают на фрезерных и строгальных станках (в этом случае в конце канавки высверливают отверстие), а также с помощью слесарных методов. Высверливают металл по контуру шпонки и снимают его зубилом и шабером.

При ремонте больших шпоночных канавок допускается односторонняя наплавка с последующей механической обработкой под номинальный размер. Наплавляют сторону канавки, противоположную изношенной, так как наплавленный металл отличается несколько худшими, чем у основного металла детали, про- тивоизносными свойствами. Наплавка же износостойкого металла затрудняет механическую обработку канавки под заданный размер.

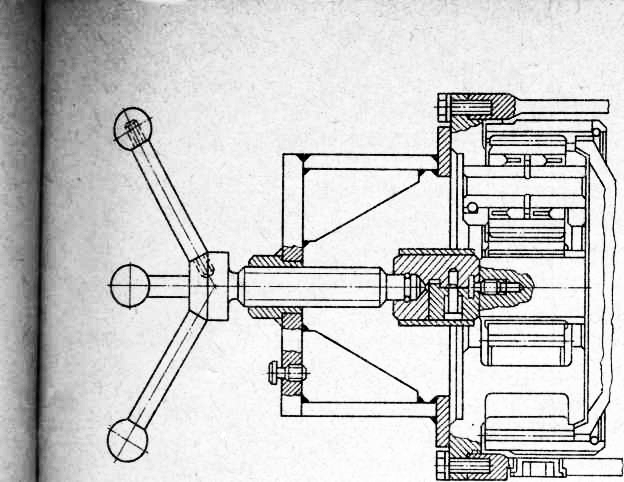

Рис. 88. Ремонт шлицев на токарном станке: 1 — шлицевой валик, 2 — накаточный ролик, 3 — оправка, 4 — суппорт, 5 — патрон

Шлицевые части валов и осей при незначительном износе восстанавливают раздачей тупым зубилом или остроконечным роликом на 0,1… 1 мм с последующей механической обработкой под номинальный размер (рис. 88).

Перед раздачей шлицы отжигают, после раздачи образовавшиеся вдоль шлицев канавки заваривают дуговой электросваркой и зачищают. При большом износе шлицев их наплавляют как частично по боковым граням, так и сплошь, затем заново нарезают под номинальный размер на фрезерных и шлице- нарезных станках методом копирования или обкатки. После этого шлицы шлифуют.

Шлицевые втулки ремонтируют путем наплавки или обжатия с последующей механической обработкой на долбежных, протяжных и шлифовальных станках.

Иногда старые шлицевые концы отрезают и приваривают новые как с помощью сварки трением, так и (для больших диаметров) электрошлаковой сварки. Концы нарезают, после чего деталь правится и проходит термическую и механическую обработку.

Поврежденную резьбу восстанавливают при незначительных неисправностях путем ее прогонки на токарных и фрезерных станках или с помощью слесарных инструментов. При сорванной или сильно изношенной резьбе ее восстанавливают путем сплошной наплавки с последующим нарезанием вручную или на токарных станках.

В отдельных случаях перерезают резьбу на меньший диаметр, что требует соответствующего изменения резьбы и у сопрягаемой детали. В результате этого метод применяют исключительно при ремонте сложных и дорогих валов и осей, сопрягаемых с простыми деталями.

В неответственных деталях можно разделывать трещины на всю глубину с последующей заваркой путем дуговой сварки. Допускаемая глубина трещины на валах—10% от диаметра, при больших глубинах вал бракуют. После заварки трещин валы правят.

Сломанные неответственные валы и оси ремонтируют путем электрошлаковой сварки, а т.акже кольцевой дуговой сварки с постановкой соединительных пальцев и упрочняющих втулок (рис. 89).

Рис. 89. Ремонт вала: а — при изломе концевой шейки, б — шпилькой при изломе по середине вала, в — соединительной муфтой при изломе по середине вала; 1 — глубина ввертывания соединительного пальца

Галтели ремонтируют путем их слесарной опиловки и проточки на станках с последующим шлифованием.

Шпоночные и шлице- вые соединения можно ремонтировать постановкой конических зажимных колец. Ремонт этим способом сводится к расточке отверстия ступицы до размеров, позволяющих вставлять конические зажимные кольца, к изготовлению самих колец и их постановке. Комплект зажимных колец состоит из двух колец: внутреннего с цилиндрической внутренней поверхностью и конической наружной и внешнего с цилиндрической наружной и конической внутренней поверхностями.

После постановки одной или нескольких пар (кольца монтируют в пазу между валом и втулкой на подвижных посадках) в соединение их опрессовывают силой Р. При этом происходит пластическое деформирование в радиальном направлении, в результате чего наружные кольца прижимаются к отверстию втулки, а внутренние — к поверхности вала.

Данный способ не требует специальных приспособлений и пригоночных работ, технологически прост, обеспечивает герметичность и хорошее центрирование деталей, а его стоимость на 30…50 % ниже стоимости других способов ремонта. С помощью этого способа можно надежно соединить тонкостенные ступицы и полые валы, в которых нельзя применять шпоночные и шли- цевые соединения.

Читать далее: Текущий ремонт механических передач

Категория: - Эксплуатация средств механизации

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Способ восстановления осей

Изобретение относится к области ремонта сломанных осей без изменения ее первоначальных конструкторских размеров и может быть использовано в области машиностроения при ремонте сельскохозяйственной, бытовой и транспортной техники. При ремонте осуществляют изготовление вкладыша из дисперсионно-твердеющего сплава, обтачивание оси со стороны излома под вкладыш, их соединение и искусственное старение сборки из сломанной оси и вкладыша. Изобретение позволяет обеспечить соединение с высокими прочностными и коррозионно-стойкими характеристиками. 2 ил.

Предлагаемое изобретение относится к области ремонта сломанных осей без изменения первоначальных конструкторских размеров и может быть использовано при ремонте сельскохозяйственной, бытовой, транспортной и других изделий машиностроения.

Известен способ устранения поломок деталей электродуговой сваркой [1, с.240]. Сварка состоит из следующих операций: подготовка поверхности деталей под сварку, обработка и подготовка кромок, сборка деталей в сборочные единицы, термическая подготовка деталей, сварка, термическая обработка после сварки, контроль качества [1, с.241]. Способ имеет ряд недостатков: образование оксидов в зоне расплавленного металла, возникновение внутренних термических напряжений в зоне сварки и прилегающих областях, изменение структуры металла и нарушение термической обработки детали. Обработка и подготовка кромок под сварку соединяемых частей сломанной оси повлечет за собой подрезку торцев в местах излома. Это приведет к уменьшению первоначальной длины оси, т.е. к изменению конструктивно заданного параметра. Если ось сломалась в нескольких местах, то при близких расстояниях мест излома друг от друга, последующая сварка может отрицательно сказаться на первоначальном шве, который будет деформироваться от теплового воздействия.

Известен способ устранения поломок оси стыковой сваркой [2, с.281]. При данном способе, кроме подрезки торцев в местах излома, необходимо учитывать дополнительно и величину припуска на осадку равную  , где D - диаметр оси в месте излома. Следовательно, первоначальная длина оси уменьшится дополнительно на эту величину. При использовании данного метода могут появиться дефекты: смещение кромок, перелом оси, незакрытый кратер, надрывы, расслоение между волокнами металла, рыхлость в околостыковой зоне, сплошные неметаллические включения в плоскости стыка, мелкие неметаллические включения в стыке [2, с.283, табл.5].

, где D - диаметр оси в месте излома. Следовательно, первоначальная длина оси уменьшится дополнительно на эту величину. При использовании данного метода могут появиться дефекты: смещение кромок, перелом оси, незакрытый кратер, надрывы, расслоение между волокнами металла, рыхлость в околостыковой зоне, сплошные неметаллические включения в плоскости стыка, мелкие неметаллические включения в стыке [2, с.283, табл.5].

Известен способ устранения поломок оси газопрессовой сваркой [2, с.312], при которой осуществляется соединение частей оси в стык с предварительным нагревом места соединения газовым пламенем с последующим приложением давления вдоль оси. Данный метод также приводит к уменьшению первоначальной длины оси.

Известен способ устранения поломок оси сваркой трением [2, с.588], при которой также первоначально осуществляется подрезка торцов свариваемых частей оси. Данный метод также приводит к уменьшению первоначальной длины оси.

Наиболее близким по технической сущности к заявляемому является способ ремонта постановкой дополнительных ремонтных деталей [3, с.140]. В качестве дополнительной детали используется вкладыш, напрессовываемый на обточенную по диаметру поверхность излома оси.

Способ имеет ряд недостатков:

- для осей малых диаметров напрессовка вкладыша на ось может привести к ее продольному изгибу, что потребует последующей правки;

- разница между первоначальным диаметром и ее диаметром после обточки может составлять небольшую величину. Поэтому для предотвращения продольного коробления или изгиба необходимо или протачивать ось на величину больше этой разницы, или напрессовывать вкладыш значительно большего диаметра, чем это необходимо для получения первоначального размера.

Задачей предлагаемого изобретения является повышение надежности и долговечности восстанавливаемой оси без изменения первоначального конструкторского размера.

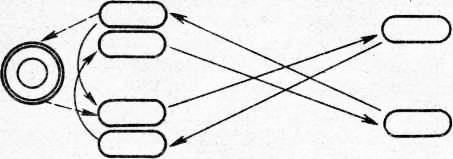

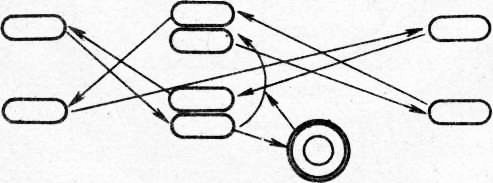

На рис. 1 изображена сломанная ось, где 1 - ось; 2 - место излома оси. На рис. 2 изображена отремонтированная ось, где 1 - ось; 3 - вкладыш.

Восстановление сломанных осей осуществляется без изменения первоначального конструкторского размера. При данном способе необходимо изготовить вкладыш (или вкладыши, если разломов несколько) из дисперсионно-твердеющего сплава и установить его на предварительно обточенную поверхность оси со стороны излома. Общая длина оси (рис. 1) при этом складывается из длин, не обточенных поверхностей оси и длины вкладыша (или вкладышей). При этом необходимо обеспечить зазор между обточенными торцами со стороны излома у оси и дном вкладыша. Затем подвергнуть сборку искусственному старению, чем достигается прессовое соединение вкладыша с осью.

Заявляемый технический результат достигается в предлагаемом способе, например, при изготовлении вкладыша из дисперсионно-твердеющего сплава марки 36НХТЮ. Его соединяют с предварительно обточенной поверхностью оси и сборку подвергают искусственному старению (для сплава 36НХТЮ нагрев до температуры 730…750 °С в течение 4-х часов). Возможно восстановление оси при нескольких изломах.

Способ осуществляется следующим образом.

На токарном станке закрепляется часть сломанной оси, подрезается торец и протачивается по наружной поверхности со стороны излома под размеры вкладыша, который также изготавливается из дисперсионно-твердеющего сплава на токарном станке. Прессовый характер соединения оси и вкладыша получается после проведения термической операции старения вкладыша (например, для сплава 36НХТЮ усадка после старения составляет 0,3…0,33% [4]).

Такой способ восстановления сломанных осей позволяет отремонтировать их без изменения первоначальных конструкторских размеров. Возможна одновременная термообработка сборки оси с несколькими вкладышами, если ось сломана в нескольких местах. Предлагаемый способ восстановления осей с использованием дополнительной ремонтной детали технологически прост. Его можно использовать при ремонте осей любых машин. Материал вкладыша сплав 36НХТЮ имеет высокие прочностные, антикоррозионные и упругие свойства, что увеличивает долговечность работы оси.

Источники информации

1. Диагностика, испытание и ремонт станочного оборудования. / В.О. Трилисский, А.Г. Схиртладзе, В.Б. Моисеев. - Пенза, инф. изд. Центр Пенз. гос. ун-та, 2001, 366 с.

2. Справочник по сварке. Том 2. Под ред. Е.В. Соколова. - М.: Изд-во машиностроительной литературы, 1961, 664 с.

3. Л.Ф Баранов. Техническое обслуживание и ремонт машин. - Ростов-на-Дону, Феникс, 2001.

4. Авт. свидетельство СССР №1331614, кл. B23B 27/18, 1987.

Способ восстановления сломанной оси без изменения ее первоначального конструкторского размера, включающий изготовление вкладыша из дисперсионно-твердеющего сплава, обтачивание оси со стороны излома под вкладыш, их соединение и осуществление искусственного старения сборки из сломанной оси и вкладыша.

www.findpatent.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)